- Димет — оборудование для напыления металлов

- Применение оборудования Димет

- В авторемонте

- В металлургии

- Реставрация

- Защиты резьбы и подшипников

- Восстановление деталей

- Антикоррозийная обработка

- О технологии

- Основные элементы технологии

- Особенности технологии

- Основные достоинства

- Слабое температурное воздействие

- Струйно-абразивная обработка

- Неприхотливость

- Безопасность

- Работа в полевых условиях

- Узконаправленный поток

- Металлообрабатывающие станки

- Без каких инструментов не обойтись при проведении кузовного ремонта?

- Обустройство помещения

- Классификации оборудования

- Сварка

- Компрессоры

- Рихтовка

- Шлифовка и полировка

- Прочие приспособления

Димет — оборудование для напыления металлов

Видео-презентация особенностей и преимуществ технологии ДИМЕТ

Нанесение защитных покрытий

Применение оборудования Димет

В авторемонте

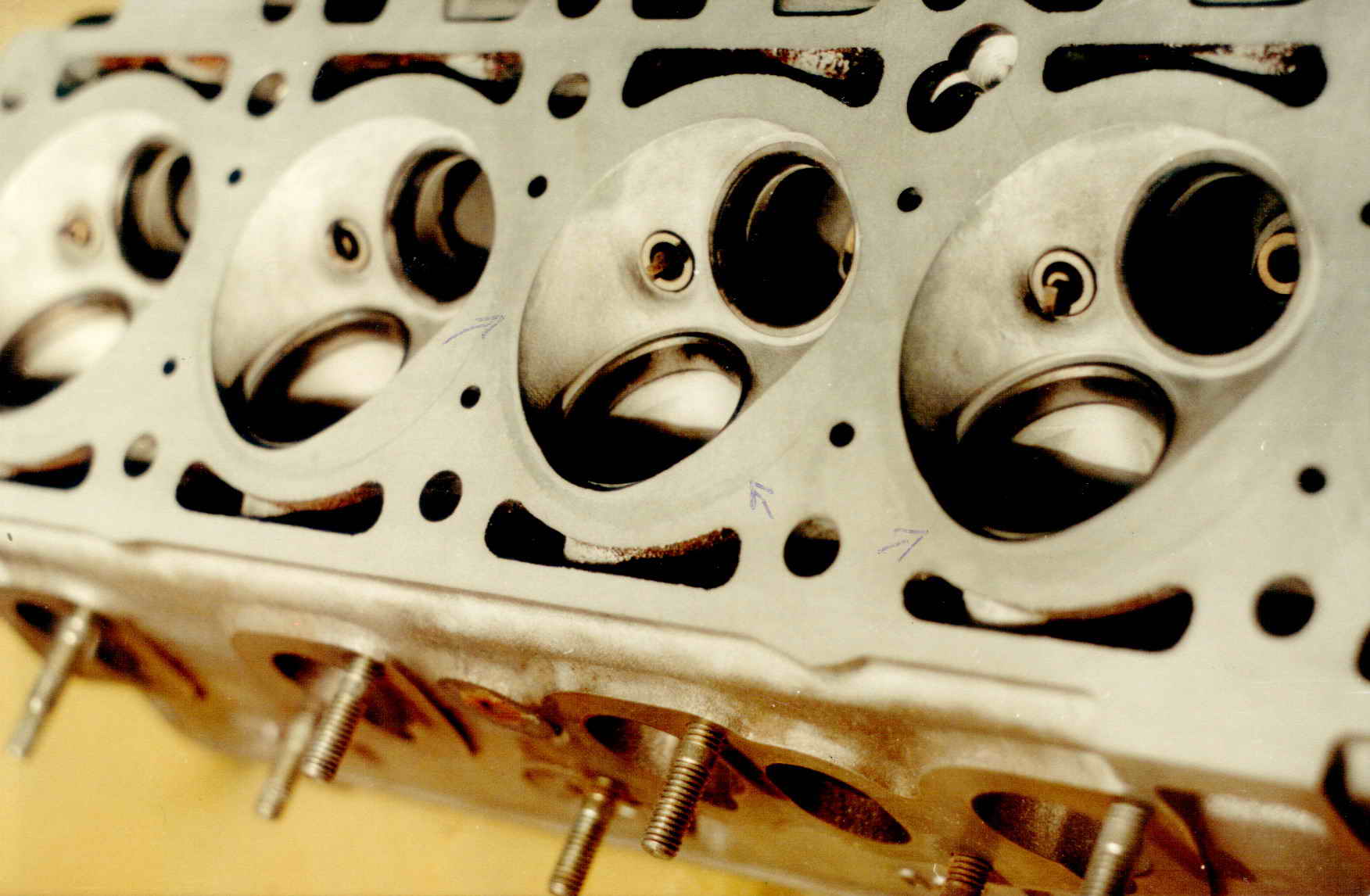

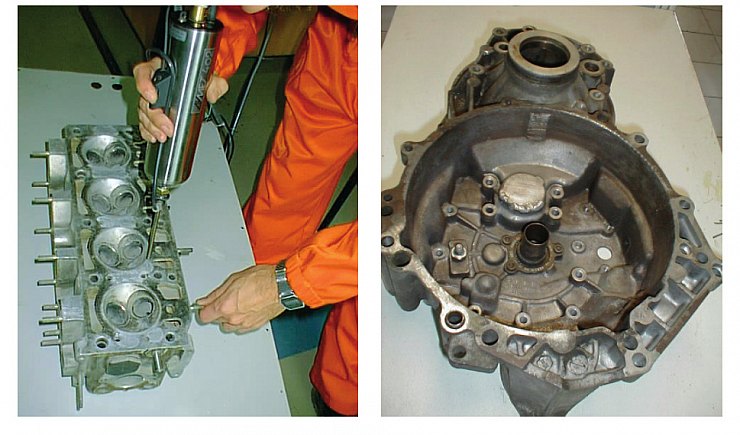

Устранение повреждений двигателя, КПП, автокондиционеров, радиаторов и кузова автомобиля

В металлургии

Ремонт и восстановление технологической оснастки электронно-лучевых печей, а также систем охлаждения

Реставрация

Реставрация скульптур, выполненных их металлических материалов

Защиты резьбы и подшипников

Эффективное решение для защиты от влияния агрессивных факторов на элементы механизмов

Восстановление деталей

Эффективное и экономичное средство при восстановлении сработавшейся поверхности

Антикоррозийная обработка

Нанесение защитных и антикоррозийных покрытий на детали и поверхности различных материалов

Промо-видео о технологии Димет

До и после ремонта

Восстановление головки ДВС часть 1

Восстановление головки ДВС часть 2

Ремонт прогара перегородки блока

Рабочее место участка напыления

Фрезеровка после напыления

Работа с аппаратом

О технологии

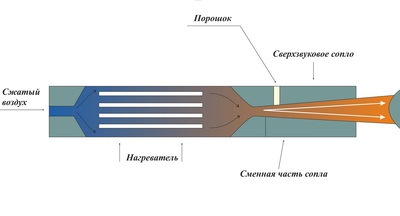

Основные элементы технологии

Технология нанесения покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия. В качестве порошковых материалов используются порошки металлов, сплавов или их механические смеси с керамическими порошками.

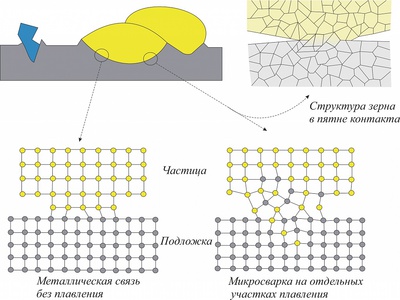

Особенности технологии

В технологии напыления Димет (которую на практике удобно называть «наращиванием» металла) условие, чтобы падающие на подложку частицы имели высокую температуру, не является обязательным, что обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью оригинальных установок серии ДИМЕТ®, не имеющих аналогов в традиционных методах нанесения покрытий.

Основные достоинства

Слабое температурное воздействие

При нанесении покрытий оказывается незначительное тепловое воздействие на покрываемое изделие

Струйно-абразивная обработка

Позволяет проводить микроэрозионную (струйно-абразивную) обработку поверхностей для последующего нанесения покрытий

Неприхотливость

Покрытие наносится в воздушной атмосфере при нормальном давлении, при любых значениях температуры и влажности атмосферного воздух

Безопасность

Отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации

Работа в полевых условиях

Возможно использование оборудования в полевых условиях

Узконаправленный поток

Поток напыляемых частиц является узконаправленным и имеет небольшое поперечное сечение

Источник

Металлообрабатывающие станки

Мощность (Вт): 350

Напряжение: 220 В

Частота вращения шпинделя: 500-2500 об/мин

Число скоростей: 5

Вес нетто: 16 кг

Напряжение: 220 В

Потребляемая мощность: 500 Вт

Частота вращения шлиф. круга: 2950 об/мин

Скорость движения ленты: 450 м/мин

Диаметр диска: 152 мм

Длина ленты: 914 мм

Ширина ленты: 100 мм

Вес нетто: 22.6 кг

Мощность (Вт): 450

Напряжение: 220 В

Частота вращения шпинделя: 200-2500 об/мин

Число скоростей: 12

Вес нетто: 31 кг

Мощность (Вт): 390

Напряжение: 220 В

Частота вращения шпинделя: 510-2430 об/мин

Число скоростей: 5

Вес нетто: 21.2 кг

Мощность (Вт): 350

Напряжение: 220 В

Частота вращения шпинделя: 580, 850, 1220, 1650, 2650 об/мин

Число скоростей: 5

Вес нетто: 16 кг

Диаметр арматурной стали: 12 мм

Напряжение: 220 В

Частота вращения шлиф. круга: 2950 об/мин

Мощность двигателя: 200 Вт

Размер заточного круга: 150 мм

Вес нетто: 5,2 кг

Наличие защитного экрана: да

С пылесосом: нет

С тихоходным кругом: нет

Вес нетто: 46 кг

Привод: ручной гидравлический

Рабочий ход: 170 мм

Мощность (Вт): 400

Напряжение: 220 В

Частота вращения шпинделя: 580-2650 об/мин

Число скоростей: 5

Напряжение: 220 В

Частота вращения шлиф. круга: 2950 об/мин

Мощность двигателя: 400 Вт

Размер заточного круга: 200 мм

Наличие защитного экрана: да

С пылесосом: нет

С тихоходным кругом: да

Мощность двигателя: 80 Вт

Напряжение: 220 В

Диаметр затачиваемых сверл: 3-13 мм

Вес нетто: 2,4 кг

Наличие защитного экрана: нет

С пылесосом: нет

С тихоходным кругом: нет

Напряжение: 220 В

Частота вращения шлиф. круга: 2950 об/мин

Мощность двигателя: 500 Вт

Размер заточного круга: 200 мм

Вес нетто: 10,1 кг

Наличие защитного экрана: да

Важнейшим промышленным и бытовым оборудованием являются металлообрабатывающие станки. Материалом заготовок могут быть как черные, так и цветные металлы и сплавы.

Все станки по металлу можно условно классифицировать по характеру обработки:

Заготовительные операции. В этой группе находится станки металлорежущие, т.е. для разделки сырья на заготовки. Это гильотинные ножницы (резка широких стальных листов), ленточнопильный станок для резки металла (по толстому прокату – пруткам, квадратам, профилям), легкий мобильный отрезной или монтажный станок (резка труб, швеллеров, двутавров и прочих профилей абразивными дисками, когда нет повышенных требований к качеству спила).

Формообразующие операции. Можно подобрать станок для получения профиля нужной формы за счет пластической деформацией из листовых заготовок. Это листогибочные станки для угловой гибки (изготовление кровельного железа, отливов, фасадных элементов и т.д.) и вальцовочные для окружной гибки, у которых возможна скрутка по радиусу как листов, так и прутков (промышленная металлообработка, работа кровельщиков и жестянщиков).

К легким настольным ручным приспособлениям относятся отбортовочные металлообрабатывающие станки (для отворота бортов у стали по нужному контуру, загибания и разглаживания листов) и трубогибы для ручного окружного заворачивания труб и профилей по заданному радиусу.

Операции с большим съемом металла. В данной группе все основные металлорежущие станки: токарные (для тел вращения), фрезерные (выборка пазов различной формы), сверлильные (выполнение отверстий).

Поверхностная обработка. В данной рубрике можно выбрать плоскошлифовальный станок для окончательной доводки размеров деталей с минимальным съемом материала по обширной площади (десятые и сотые доли мм). Заточный металлорежущий станок позволяет не только затачивать инструменты, но и выполнять декоративную гравировку за счет гибкого вала.

Источник

Без каких инструментов не обойтись при проведении кузовного ремонта?

Работы по восстановлению кузовов автомобилей осуществляют как в автосервисах, так и в домашних и гаражных условиях своими руками. Для этого требуются инструменты для кузовного ремонта автомобилей, которые рассмотрены в приведенной статье.

Обустройство помещения

Если одиночные ремонтные работы можно производить в бытовых условиях обычного гаража, то для регулярного осуществления кузовного ремонта следует превратить его в специализированное помещение. Прежде всего, следует оборудовать гараж смотровой ямой либо эстакадой в зависимости от особенностей помещения. Для создания эстакады можно использовать пиломатериалы.

Также для обеспечения возможности работы в гараже на протяжении всего года следует оборудовать его отоплением, к тому же потребуется утепление.

Нагревать помещение потребуется лишь на срок осуществления кузовных работ, а не постоянно, поэтому лучшим вариантом отопительного оборудования для такого гаража является тепловая пушка.

Это устройство обеспечивает интенсивный нагрев, который требуется для покраски.

Для подключения тепловой пушки потребуется сеть. К тому же при кузовном ремонте используют как пневмо-, так и электроинструменты, которые требуют источника питания, следовательно, необходимо провести сеть в гараж. Наконец, желательно создать места в виде ям под крупногабаритные инструменты, такие как компрессор и сварочный аппарат.

Классификации оборудования

Существует несколько классификаций инструментов для кузовного ремонта. Так, по назначению их подразделяют на такие системы:

- сварочные;

- компрессоры;

- шлифовальные;

- рихтовочные;

- инструменты чистовой доводки;

- измерительные системы.

По этапам кузовных работ, к которым относятся выправление вмятин, удаление коррозии, покраска и подготовка к ней, инструменты подразделяют на соответствующие категории. Помимо этого рассматриваемая классификация включает группу дополнительных материалов.

По принципу функционирования оборудования для кузовного ремонта его классифицируют на ручные и автоматические инструменты. Модели второго подтипа по источнику питания подразделяют на пневмо- и электроинструменты. К первым относят, например, шлифовальные машины, в то время как краскораспылитель — это пневмоинструмент.

Сварка

Сварочные аппараты также подразделяют на несколько типов, каждый из которых имеет определенные особенности функционирования и осуществления работ. При этом они обеспечивают различное качество сварных швов. Следовательно, выбирать сварочный аппарат для осуществления кузовных работ своими руками нужно на основе требований к их качеству и навыков исполнителя.

Так, агрегаты переменного тока подходят для восстановления крупных неисправностей вроде сварки рамы, однако такие инструменты не используют для устранения мелких дефектов.

При кузовном ремонте своими руками обычно используют вольфрамовый электрод либо углекислотный полуавтомат.

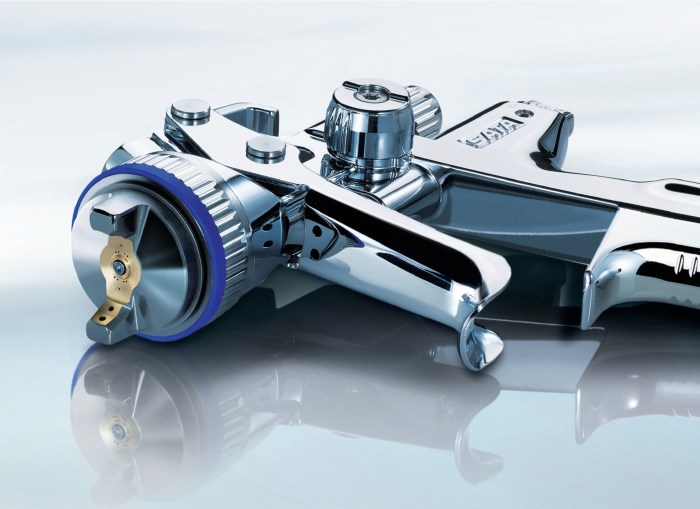

Компрессоры

Эти устройства также различаются по конструкции. Встречаются поршневые и диафрагменные модели компрессоров, а объем ресивера может быть от 20 до 50 л. Рассматриваемый инструмент для кузовного ремонта желательно оснастить маслоотделительным фильтром. Компрессоры обеспечивают воздухом пневмоинструмент. Также для покрасочных работ потребуется приобрести и сам пневмоинструмент, представленный покрасочным пистолетом.

Рассмотренные инструменты для кузовного ремонта являются наиболее крупногабаритными, поэтому вышеупомянутые ямы в гараже оборудуют именно под них.

Рихтовка

Приспособления для ремонта вмятин и дефектов кузова отличается разнообразием. Рихтовочные инструменты представлены:

- молотками;

- ложками;

- наковальнями;

- блоками насечки.

Наиболее оптимальными вариантами рихтовочных молотков считают двусторонние инструменты со сторонами различной формы. От прочих молотков рихтовочные отличаются массой и материалами. Для обеспечения возможности правки вмятин различных размеров и форм следует приобрести набор рихтовочных молотков.

Рихтовочные молотки при кузовном ремонте своими руками применяют в комплекте с наковальней либо с различными блоками, предназначенными для смягчения ударов.

Еще один инструмент для кузовного ремонта автомобилей, относящийся к рихтовочным, представлен ложкой. Она предназначена для правки плоских бугорков небольших размеров путем распределения удара молотка по площади. Причем с данным инструментом можно использовать обычный молоток, однако острые складки нужно обработать рихтовочным молотком перед применением ложки.

Для правки вмятин в труднодоступных местах предназначен инструмент для кузовного ремонта, называемый фигурным стержнем. Он представляет собой инструмент длиной от 30 см до 1 м с наконечником в виде зубила или пробойника. Принцип применения близок к технологии использования названных инструментов.

Наковальни, предназначенные для кузовных работ, отличаются по форме от обычных. Встречаются варианты в виде пятки, куриного яйца, большого пальца. Различные наковальни применяют для правки в зависимости от формы вмятин, поэтому для осуществления кузовных работ своими руками желательно иметь несколько вариантов данных приспособлений.

Блоки насечки являются вспомогательными инструментами для кузовных работ. Они служат для определения мест применения силы и поддержки металла при осуществлении правки. Для этого рассматриваемые приспособления размещают с обратной стороны обрабатываемого фрагмента кузова. После нанесения ударов по нему на блоке насечки остаются следы.

Шлифовка и полировка

Оборудование, предназначенное для зачистки, к которому относится наждачная бумага, шлифовальные и полировочные машины, называют инструментами чистовой доводки.

Что касается наждачной бумаги, при кузовных работах для правки и зачистки рабочих поверхностей наиболее часто применяют варианты зернистостью Р120 — Р500.

Для зачистки листового металла и обработки шпатлевки применяют кузовные напильники, которые отличаются наличием держателя изогнутой формы с изменяемой геометрией, что обеспечивает возможность правки труднодоступных мест.

Электроинструменты, представленные шлифовальными машинами, служат для правки крупных неровностей, а также для удаления лакокрасочного материала и грунтовки.

Прочие приспособления

- Измерительные приборы представлены как механическими, так и электронными вариантами.

- К расходным материалам для кузовных работ относят наждачную бумагу, грунтовку и наполнитель. Их применяют на этапе покраски.

- Для нанесения лакокрасочного материала используют пневмоинструмент, представленные краскораспылителями.

- Группа материалов для удаления коррозии включает: преобразователи ржавчины, щетки, антикоррозийные мастики, наждачную бумагу, растворители, ветошь, грунт

- К материалам для подготовки к покраске относят: растворители, абразивные материалы, шлифовальные машины, ветошь, шпаклевочные растворы, грунт.

- Материалы для покраски: базовые эмали, лаки, пневмоинструмент в виде краскораспылителей.

- Дополнительные материалы: разъемы для монтажных работ, шпатели, клей-герметик, маскирующие малярные ленты.

Источник