- Оборудование и приборы для контроля тормозной системы автомобиля

- Тормозная система

- Назначение тормозной системы автомобиля

- Оборудование для замены тормозной жидкости и прокачки тормозов

- Оборудование для ремонта

- Развальцовка тормозных трубок

- Каталоги оборудования для тормозной системы

- Приспособления для ремонта тормозной системы

- Почему приспособления и инструмент для ремонта тормозной системы так востребованы

- Кто пользуется таким специнструментом, для каких операций он предназначен

- Наиболее актуальные приспособления и инструмент для ремонта тормозной системы

- ГаражТулс поможет сделать правильный выбор!

- Ремонтные средства и организация ремонта тормозное оборудование подвижного состава

Оборудование и приборы для контроля тормозной системы автомобиля

Действие тормозных стендов основано на анализе сил сцепления заторможенных колес автомобиля с рабочей поверхностью стенда. Тормозные стенды выпускаются двух типов — площадочные и роликовые.

Площадочные тормозные стенды

Рассмотрим принцип функционирования системы диагностирования тормозов площадочным стендом. Стенд имеет четыре измерительные платформы, по две на каждую ось автомобиля, оснащенные датчиками, и приборную стойку, соединенную с платформами электрическим кабелем.

В процессе диагностирования автомобиль со скоростью 6—10 км/ч наезжает колесами на платформы стенда и тормозит. Измерение тормозных сил основано на измерении перемещения платформ, которое происходит за счет возникновения сил инерции системы автомобиль — платформы и сил трения между шинами и поверхностью платформ. Это перемещение, пропорциональное общей тормозной силе автомобиля, фиксируется с помощью датчиков, установленных под измерительными платформами. Сигналы от датчиков передаются в компьютер, который выдает на дисплей и принтер с интервалами в 0,05 с значения максимальной тормозной силы, на дисплей — световую индикацию неравномерности торможения колес каждой оси и значение в процентах эффективности торможения.

К недостаткам площадочных стендов следует отнести следующее:

— значительная площадь, требуемая для размещения стенда и разгона автомобиля перед въездом на стенд;

— зависимость точности измерения тормозной силы от отклонения направления движения автомобиля относительно оси стенда;

— недостаточная безопасность проведения работ на стенде при движущемся автомобиле;

— не определяются удельные тормозные усилия на каждом колесе;

— нет возможности определить усилие торможения стояночным тормозом при трогании автомобиля места; не определяются усилия на педали тормоза.

Тормозные стенды роликового (барабанного) типа

Этот тип тормозных стендов наиболее широко применяется на ПТС и в пунктах государственного технического осмотра автомобилей. На стендах тестируются следующие параметры: тормозная сила на каждом колесе; удельная тормозная сила; коэффициент неравномерности тормозных сил; усилие на органах управления (педаль, ручник); время срабатывания тормозной системы; тормозной путь. Дополнительно проводится взвешивание автомобиля на каждое колесо.

Стенды обеспечивают следующие режимы контроля: рабочее контрольное торможение; экстренное торможение; торможение стояночным тормозом.

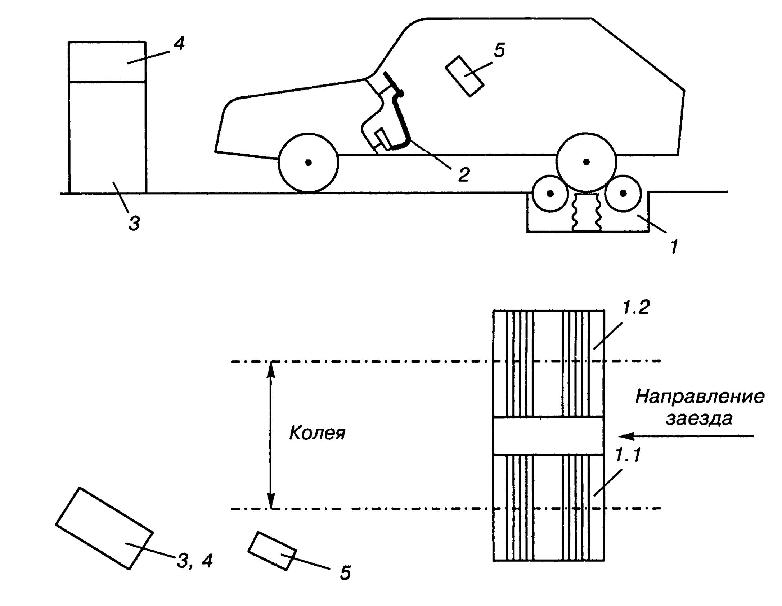

Тормозные роликовые стенды состоят из следующих частей, изготовленных в виде отдельный изделий и соединенных между собой с помощью электрических кабелей: силовой шкаф, измерительная стойка с пультом управления и дисплеем либо приборами регистрации параметров, один или два опорно-роликовых блока (рисунок 4.6).

Рисунок 4.6 — Комплектация роликового тормозного стенда: 1 — опорное устройство (1.1 — для левого колеса, 1.2 — для правого колеса); 2 — силоизмерительное устройство; 3 — шкаф электросиловой; 4— приборная стойка; 5 — пульт дистанционного управления Тормозные стенды роликового типа выпускаются для легковых автомобилей, грузовых автомобилей

и автобусов, мотоциклов и иной двухколесной мототехники. Стенды для легковых автомобилей монтируются в приямки гладкого пола, для грузовых автомобилей — на осмотровой канаве, для мотоциклов устанавливаются непосредственно на полу.

В комплект тормозного стенда входит силоизмерительное устройство для определения усилия на педали тормоза, принципиальная схема которого показана на рисунок 4.7. Датчик I крепится к педали тормоза, манометр II — к рулевому колесу. Внутренние полости датчика и манометра заполнены тормозной жидкостью.

Рисунок 4.7 – Силоизмерительное устройство для определения нажатия на педаль тормоза при диагностировании автомобиля на роликовом тормозном стенде: I — датчик, укрепляемый на педаль тормоза: 1 — корпус; 2 — крышка; 3 — шток нажимной; 4— мембрана; 6— захват; II — показывающий прибор, закрепляемый на руле: 5 — манометр

При нажатии на педаль тормоза через шток 3 датчика в полости прибора создается давление, пропорциональное приложенной силе.

Основной частью тормозного роликового стенда является опорно-роликовый блок (рисунок 4.8). В раме блока располагаются два опорно-силоизмерительных устройства, каждое из которых состоит из пары опорно-приводных роликов, привода, измерительного устройства тормозных сил, взвешивающего устройства и контактного датчика вращения колеса.

Рисунок 4.8 — Опорный блок тормозного стенда фирмы МЕТА (Россия): а — общий вид; б — устройство блока: 7 — основание; 2— ролик опорный; 3— привод; 4 — датчик тормозной силы; 5 — ролик следящий; 6 — датчик проскальзывания; 7— датчик наезда; 8— датчик веса

Принцип измерения тормозных сил автомобиля основан на уравновешивании движущего момента, создаваемого приводом стенда и подводимого к роликам, тормозным моментом автомобиля от сил, возникающих на тормозных колодках и барабанах или пластинах и дисках в каждом колесе.

Функционирование роликового стенда можно рассмотреть на комбинированной (структурной электрической и принципиальной кинематической) схеме (рисунок 4.9).

Рисунок 4.9 — Комбинированная схема роликового тормозного стенда СТС-З-СП фирмы ГАРО (Россия): 1— мотор-редуктор с силоизмерительным устройством; 2 — ролик; 3 — датчик контактный вращения колеса; 4 — цепная передача; ДС — силоизмерительный датчик на педали; УДВ — датчик и усилитель весовой измерительной системы; ДВ — датчик вращения колеса; УД1, УД2 — усилители датчиков вращательного момента (тормозной силы); (Σ) — сумматор; — дифференцирующее устройство — «больше-меньше»; Р-И-400 — компьютер; П — принтер; БП — блок питания

Ролики 2 соединены между собой цепной передачей, что обеспечивает, с одной стороны, надежную передачу вращающего момента на колесо, а с другой стороны, выезд автомобиля со стенда при застопоренных роликах без применения подъемной площадки. Ролики опираются на датчики веса, благодаря чему производится замер веса автомобиля, приходящегося на отдельное колесо. Эти замеры необходимы для расчета удельной тормозной силы на колесе автомобиля.

Привод 1 роликов выполнен в виде мотор-редуктора, электродвигатель которого состоит из статора и ротора, причем статор является подвижным звеном. Статор установлен на раме на подшипниках, вследствие чего за счет действия реактивного момента он поворачивается в сторону, противоположную вращению ротора, и через рычаг воздействует на датчик силоизмерительного устройства.

Сигналы от датчиков веса, тормозных сил и датчика вращения колеса поступают в системный блок компьютера, который обрабатывает их и выдает информацию на аналоговые указательные приборы или в виде табло на дисплей.

Дата добавления: 2018-06-27 ; просмотров: 4073 ; Мы поможем в написании вашей работы!

Источник

Тормозная система

Назначение тормозной системы автомобиля

Икона автомобильного шоу-бизнеса Джереми Кларксон как-то выдал фразу, мгновенно ставшую крылатой: — Скорость ни разу никого не убила. внезапная остановка — вот, что убивает.

Чтобы скорость не превращалась в смертельную, водителю дана голова. А вот за комфортное и надежное торможение отвечает соответствующая система автомобиля. Как бы плавно и аккуратно ни передвигался автовладелец, рано или поздно тормозная система потребует обслуживания или ремонта. Любое вмешательство в тормозную систему невозможно без использования специального оборудования.

Оборудование для замены тормозной жидкости и прокачки тормозов

Наборы для замены тормозной жидкости и приспособления для прокачки тормозов позволяют проводить эти процедуры самостоятельно, не прибегая к чьей-либо помощи. Также они значительно упрощают и ускоряют процесс обслуживания.

Оборудование для ремонта

К данной группе относится специальный инструмент для ремонта тормозной системы, которое существенно помогает демонтировать и заменять элементы системы:

- Съемники;

- Инструмент для клепки тормозных колодок;

- Приспособления для вдавливания и разводки поршней тормозных цилиндров;

- Приборы для разжима и вдавливания суппортов;

- Оборудование для сжатия и разжатия пружин;

Развальцовка тормозных трубок

Для этих целей существуют специальные наборы для развальцовки и резки трубок, позволяющие работать с тормозными трубками разного диаметра.

Каталоги оборудования для тормозной системы

Представленное в наших каталогах специальное оборудование подходит для ремонта и обслуживания тормозов как барабанного, так и дискового типа. Также мы предлагаем купить приборы для тормозных систем большегрузов и мотоциклов.

Если вы сомневаетесь, подойдет ли то или иное оборудование для решения ваших задач, обращайтесь за технической консультацией в службу поддержки ГаражТулс. Мы ответим на ваши вопросы, подберем подходящее оборудование и научим правильно им пользоваться.

Источник

Приспособления для ремонта тормозной системы

Почему приспособления и инструмент для ремонта тормозной системы так востребованы

Тормозная система является одной из важнейших систем автомобиля, которая напрямую отвечает за безопасность водителя и пассажиров авто, а также остальных участников движения и пешеходов.

Специалистами неоднократно подчеркивалось, что периодическая диагностика тормозной системы и ее своевременный ремонт являются основополагающими факторами безопасной эксплуатации автомобиля.

Ремонт тормозной системы — одна из самых частых процедур, которая встречается на СТО и дилерских станциях. Более того, в связи с популярностью таких работ в настоящее время появляются автомастерские, специализирующиеся только на ремонте данной системы.

Как известно, правильный и качественный ремонт узлов автомобиля зачастую требует обязательного применения специнструмента. В случае с данной системой, к таковому относят всевозможные приспособления и инструмент, которые позволяет максимально быстро и точно выполнять ряд сложных операций. Перечень наиболее востребованных приспособлений и инструмента для ремонта тормозной системы будет размещен ниже, отдельным абзацем.

Кто пользуется таким специнструментом, для каких операций он предназначен

Пользователями приспособлений и инструмента для ремонта тормозной системы чаще всего являются сотрудники автосервисных мастерских. Опытные профессионалы знают, что в большинстве случаев приступать к ремонту тормозной системы нецелесообразно, не имея для этого подходящего специнструмента.

Кроме того, доступная цена приспособлений и инструмента для ремонта тормозной системы вкупе с простотой их использования делают такой специнструмент привлекательным и для частного или гаражного применения.

К списку операций, которые выполняются при помощи приспособлений и инструмента для ремонта тормозной системы, относятся:

- Замена колодок на барабанных и дисковых тормозах

- Замена датчиков ABS

- Обслуживание суппортов

- Замена магистралей системы

- Обслуживание и регулировка стояночного тормоза

- И многое другое

Наиболее актуальные приспособления и инструмент для ремонта тормозной системы

В данном разделе каталога размещены приспособления и инструмент для ремонта тормозной системы автомобиля, которые существенно облегчают труд специалиста и повышают качество его работы. Многие позиции представленного ассортимента станут незаменимыми помощниками для автосервисов и СТО, повышая качество ремонта и увеличивая прибыльность мастерской.

К числу самых востребованных позиций раздела относятся:

- Наборы и приспособления для развода поршней тормозных цилиндров

- Приспособления для клепки тормозных накладок

- Наборы выколоток для направляющих суппортов

- Различные приспособления для работы с барабанными тормозами

- Наборы для измерения давления в тормозной системе

- Специализированные съемники различных элементов и деталей системы

- И прочий профессиональный специнструмент и наборы

Отдельно обращаем внимание, что ассортимент раздела входит в большой каталог профессионального оборудования для тормозной системы. В смежных подразделах клиенты ГаражТулс могут:

ГаражТулс поможет сделать правильный выбор!

Составляя описание каждой позиции данного раздела, мы постарались указать всю информацию, которая необходима для правильного выбора специнструмента. Назначение, применение, совместимость с марками и моделями автомобилей, характеристики и т.п.

Однако при этом мы понимаем, что в отдельных случаях самостоятельный выбор может оказаться затруднительным. Для того, чтобы наверняка правильно выбрать и купить инструмент для ремонта тормозной системы, воспользуйтесь консультацией наших технических специалистов. Обратитесь к нам при помощи специальной формы на сайте или позвоните в отдел технической поддержки клиентов ГаражТулс в рабочее время.

Источник

Ремонтные средства и организация ремонта тормозное оборудование подвижного состава

Ремонтируют тормозное оборудование подвижного состава на вагоноремонтных и локомотиворемонтных заводах, в вагонных, локомотивных и моторвагонных депо. Автотормозные отделения депо и заводов (АО), а также контрольные пункты автотормозов (АКХ1) оснащаются необходимым оборудованием и приспособлениями согласно технологическому процессу. Испытательные стенды обеспечиваются сжатым воздухом давлением не менее 0,7 МПа.

Для очистки и осушки воздуха при испытании тормозных приборов на испытательных стендах рекомендуется устанавливать фйльтры-влагоочистители ДВ41-16 московского производственного объединения «Пневмоаппарат».

АКЛ имеют два отделения: компрессорное с разводящим воздухопроводом и ремонтное. Непосредственно около здания АКП размещают главные воздушные резервуары 1 (рис. 252) объемом не менее 5 м3, предназначенные для поддержания постоянного давления в воздухопроводной станционной сети. От главных резервуаров прокладывают разводящий воздухопровод 2. Для осмотра и продувки воздухопровода через каждые 200-300 м устраивают смотровые колодцы 3 с водосборными бачками 4; труба 5 с разобщительным краном 6 служит для продувки. В «местах потребления воздуха устанавливают воздухоразборные колонки 7, к которым присоединяют шланг для подачи воздуха в магистраль состава. Глубина заложения разводящего воздухопровода и способ его утепления определяются местными условиями. Вместо крана 6 целесообразно установить устройство с централизованным дистанционным управлением или автоматической продувкой.

Подачу компрессоров и сечения разводящего воздухопровода подбирают в зависимости от расхода воздуха на опробование автотормозов в поездах и вспомогательные нужды при ремонте подвижного состава. На случай выхода из строя или ремонта основного компрессора предусматривается резервный.

Ремонтные отделения депо или завода должны иметь отдельные помещения для наружной очистки, промывки и разборки, а также помещение для ремонта и испытания тормозных приборов. Помещения для очистки и разборки оснащаются универсальной установкой для обмывки тормозных приборов, верстаками с пневматическими приспособ-

Рис 252 Главные резервуары и разводящий воздухопровод со смотровыми колодцами

и воздухоразборными колонками

лениями для разборки, ваннами, трубопроводами для продувки деталей сжатым воздухом и специальными устройствами для транспортировки разобранных приборов в ремонтное отделение.

Приборы очищают гидроструйной обмывкой водой с температурой 55*0 под давлением до 1,2 МПа. Особо грязные приборы очищают горячей (80° С) водой с 3-5%-ным раствором каустической соды и с последующей обмывкой чистой водой, подогретой до температуры 50 «С.

Ремонтное отделение в зависимости от технологического процесса снабжается приспособлениями для разборки, ремонта, притирки, сборки и испытания отдельных узлов (под-комплектов). Здесь же имеются набор специальных инструментов, контрольный инструмент и ванны для промывки мелких деталей перед сборкой. Притирочные и доводочные станки устанавливают согласно технологическому процессу.

При ремонте тормозного оборудования необходимо соблюдать правила техники безопасности, общие для всех работников железнодорожного транспорта и для работников данных специальностей (осмотрщиков вагонов, слесарей и др.), связанных с обслуживанием тормозов. Техника безопасности и охрана труда изучаются как отдельный предмет учебной программы. В учебнике по тормозам даются общие требования применительно к каждому тормозному прибору.

Все движущиеся и вообще опасные части станков и приспособлений необходимо оградить. Рабочее место должно быть подготовлено к безопасной работе. Пол у верстаков содержится ровным, сухим и незагро-можденным деталями. Инструмент и приспособления должны находиться в полной исправности и в порядке, удобном для пользования. Тиски не должны иметь холостого хода. При пользовании электроинструментами надо иметь резиновый коврик под ногами. Переносной лампой

пользоваться под напряжением не более 36 В. При обдувании деталей сжатым воздухом струю воздуха нельзя направлять на людей, пол и оборудование.

Детали следует продувать под местной вытяжной вентиляцией на специально выделенных местах (шкафах). Отключать воздух перегибанием шланга запрещается. При пользовании ручным электроинструментом (гайковертом, дрелью и т. д.) токоподводящие провода (кабель) должны быть защищены от случайных повреждений. Не допускается соприкосновение проводов с горячими, влажными и масляными поверхностями. Нельзя переносить электроинструмент, находящийся под напряжением. При искрении, вытекании масла, появлении дыма и стука электроинструмент надо выключить и работу с ним прекратить.

Типовой проект АКП (рис. 253), разработанный ПК.Б ЦВ МПС, рассчитан на ремонт 120-140 воздухораспределителей в сутки.

Учитывая специфические условия ремонта локомотивных компрессоров и насосов, для которых необходимы подъемно-транспортные средства, желательно для них выделить отдельное помещение. В ремонтных отделениях должны быть установлены токарный станок, станок для шлифовки колец, сверлильный станок, наждачное точило, приспособления для разборки и ремонта тормозных приборов, измерительный инструмент для проверки деталей, набор слесар-но-сборочного и специального инструмента и дефектоскопы для выявления возможных трещин в деталях компрессора и цапфах тормозных балок.

Каждый слесарь-автоматчик должен иметь набор инструмента в соответствии с выполняемым видом работ; чертежи, необходимые при ремонте; технические условия и технологические карты. Рабочее место оборудуется соответствующими приспособлениями и должно содержаться в порядке и чистоте. Чертежи

и технологические карты на ремонт и испытание деталей и подкомплек-тов тормозных приборов вывешиваются у рабочего места.

В автоматном цехе локомотивного депо должен находиться стенд (А1173 или А1260) для испытания тормозного оборудования, стенд (А1234) для испытания блоков питания и управления электропневматического тормоза, переносный прибор (А635) для проверки ЭПТ локомотивов, инструмент и приспособления в соответствии с Инструкцией № ЦТ/3549.

Испытательные стенды, на которых производится приемка тормозных приборов после ремонта, подвергают осмотру и ремонту через каждые 3 мес, а периодическую проверку манометра без снятия пломбы с постановкой трафарета на наружной поверхности стекла осуществляют через 6 мес. Проверку и пломбирование манометров производит государственный поверитель один раз в год. У каждого испытательного стенда должны быть вывешены его схема, технические условия на приборы и инструкция по испытанию. Порядок осмотра, испытания и нормы плотности стендов такие же, как и для соответствующего тормозного оборудования при деповском ремонте

Рис. 253 Типовой проект

1 — отделение наружной очистки, /1 — отделение ремонта авторегуляторов, //1 отделение ремонта тормозных цилиндров, IV-отделение разборки приборов V -отделение ремонта воздухораспределителей и авторежимов VI — отделение испытания тормозных приборов, VII-кладовая готовых приборов, VIII — комната отдыха. IX — комната мастера. А» -женский гардероб, XI- мужской гардероб, XII- механическое отделение со станками по технологии ремонта. XIII — арматурное отделение. XIV — насосное отделение для моечной установки, 1 — подъемник с монорельсом, 2-врашаюший стелтаж, 3 — стенд для разборки соединительных рукавов, 4-моечная установка, 5 — стеллаж накопитель для авторегуляторов и ванна для их обмывки. 6-верстак с приспособлением для разборки и сборки авторегуляторов, 7- стенд для испытания авторегуляторов 8 — стенд для ремонта и проверки поршней

вагона. Дата, результаты осмотра и ремонта стендов указываются в книге формы ВУ-47.

На некоторых АКП применяют групповые испытательные стенды, на которых одновременно принимают от двух до пяти отремонтированных воздухораспределителей.

Для испытания воздухораспределителей № 270-002, 270-005 и 483 рекомендуется стенд на два комплекта воздухораспределителей. Стенд смонтирован без тормозных цилиндров, которые заменены резервуарами объемом по 10-12 л, и без пробковых разобщительных кранов, замененных электропневматическими вентилями ВВ-2 или ВВ-32 Крепление магистральных и главных частей к привалочным кронштейнам осуществляется пневматическими прижимами, управляемыми ножными педальными клапанами. Испытательные операции осуществляются краном машиниста № 326 и электромагнитными вентилями. Вместо крана машиниста может быть использован электровоздухораспределитель № 305 с кнопочным управлением и присоединением к камере резервуара объемом 6-8 л. В основу организации ремонта тормозных приборов положен технологический процесс поточно-операционного метода планировки АКП-

тормозных цилиндров (> монорельс 10 — сті і ілжи накопители возтухораспрстетнтетей и авторежимов, /1 — верстак дл>, разборки воздухораспределителей и авюрежимов 12- ленточный конвейер. 13 14 -стенды верстаки тля ремонта главной и магистральной частей ночд\ чораспределитедей, 1 5 — верстак для оемонта авторежимов 16 верстак для ремонта возтухораспреіелитсіей Ль [35 /7- стенд хтя испытания воздухораспредетптиієн № 270-002 270-005 1 н 483 000 18 — \\риспособ пенис для испытания анторежимов, 19 — стенд їли испытания возд>хораспре іетитс лей № 115, 20 — стол нытачи готовой продукции, 21 стенд тля ж иытапия рукавов 22- стенд дія комп тектьания соединительных рчкавов. 23 — стені тля испытания концевых кранов. 24 верстак -,тя ремонта конпевмч кранов

25-стент дтя разборки рукавов

Повышение качества ремонта тормозных приборов в АКП и цехах заводов при обеспечении высокой производительности достигается благодаря следующим организационно-техническим мероприятиям: использованию передовых методов труда; замене неисправных узлов и деталей на новые или заранее отремонтированные; автоматизации и комплексной механизации трудоемких процессов; соблюдению действующих правил и технических указаний, а также правил техники безопасности и промышленной санитарии; оснащению рабочих мест специальными приспособлениями, слесарным и измерительным инструментом; последовательности выполнения отдельных операций; контролю качества по операциям. Все это дает возможность увеличить срок службы тормозных приборов между ремонтами

Источник