Улучшение технического состояния думпкаров

В ходе обследования выявлено следующее: в собственности ЦЖДТ находится 384 думпкара 2ВС-105. В эксплуатации находятся 197 думпкаров с просроченным сроком капитального ремонта. Из них 61 – с превышением нормативного срока эксплуатации. Эксплуатация вышеупомянутого подвижного состава запрещена приложением №5 к «Правилам технической эксплуатации железных дорог Российской Федерации».

Основными неисправностями, возникающими в процессе эксплуатации, являются:

– износ боковых бортов (рисунок 1.6);

Рисунок 1.6 – Износ боковых бортов

– износ внутренних поверхностей кузова грузовой платформы, что приводит к уширению кузова;

– увеличение нормативных зазоров между боковыми и торцевыми бортами до 500мм. (нормативная величина зазора 130 мм) – рисунок 1.7;

Рисунок 1.7 – Увеличение нормативных зазоров между боковыми и торцевыми бортами до 500мм

– сверхнормативный зазор между боковыми бортами и грузовой платформой;

– деформация продольных балок (рисунок 1.8).

Рисунок 1.8 – Деформация продольных балок

Для бесперебойной работы цеха, исходя из периодичности проведения капитальных ремонтов думпкаров – 5 лет, требуется проведение ежегодного капитального ремонта 60 думпкаров. В 2012 году проведен капитальный ремонт 1 думпкара, в 2013 – 36 думпкаров. Для проведение необходимого количества капитальных ремонтов в 2014 году требуются денежные средства в сумме 141 000 тыс. руб. с НДС, выделено – 25 850 тыс. руб. с НДС.

ЦЖДТ был разработан план замены и капитальных ремонтов парка думпкаров (таблица 1.2).

| Год |

| Планируемое количество думпкаров на замену |

| Планируемое количество капитальных ремонтов |

Капитальные ремонты проводятся на базе вагонного депо ЦЖДТ своими силами и подрядными организациями (рисунок 1.9).

до ремонтапосле ремонта

Рисунок 1.9 – Состояние думпкаров до ремонта и после

Неудовлетворительное состояние думпкаров приводит к просыпям на железнодорожных путях и к увеличению времени по разгрузке на ККД. Пример:

– повреждение борта думпкаров (рисунок 1.10);

Рисунок 1.10 – Повреждение борта думпкаров

– сверхнормативный зазор между боковыми бортами и грузовой платформой (рисунок 1.11);

Рисунок 1.11 – Сверхнормативный зазор между боковыми бортами и грузовой платформой

– техническая неисправность моторных думпкаров: пример – руда в течение смены 23.10.2013 г. из моторных думпкаров на вертушках № 343 и № 348 не выгружалась.

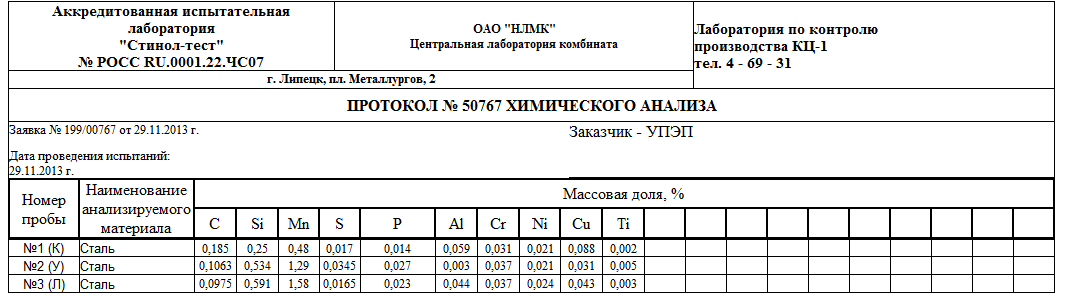

Были вырезаны образцы из бортов думпкаров, изготавливаемых из металла, поставляемого с Украины и Казахстана. В ЦЛК ОАО «НЛМК» проведен анализ химического состава. Металл, поставляемый из Казахстана, не соответствует стали марки 09Г2С по ГОСТ 19281 (требования общих технических условий на думпкары ГОСТ 5973).

Рисунок 1.12 – Результаты испытаний

Рекомендации:

– Создать контрольную карту «отсутствие на ККД локомотивосостава»;

– Обеспечивать равномерное распределение вертушек по всему пути от перегрузочного склада до ККД на время пересменок в ЦЖДТ;

– Разработать регламент взаимодействия оперативного персонала ЦЖДТ и ОФ;

– Для предотвращения возникновения нештатных ситуаций при транспортировке, провести перепись вагонного парка с целью выявления наиболее изношенных и угрожающих безопасности движения вагонов для дальнейшего вывода из эксплуатации или переброски на менее загруженные и ответственные участки работ;

– Рассмотреть возможность аренды думпкаров или передачи функций содержания и ремонтов на аутсорсинг;

– Обеспечить претензионную работу с поставщиками с учетом требований общих технических условий на думпкары ГОСТ 5973;

– Организовать отслеживание простоев железнодорожных составов ЦЖДТ в ИС СПЭП.

Источник

Оборудование для ремонта думпкаров

К средствам механизации путевых работ относятся путевые машины, механизированный инструмент и оборудование.

ПУТЕВЫЕ МАШИНЫ предназначены для сооружения верхнего строения пути при строительстве и реконструкции ж. д., а также для выполнения всех видов работ при текущем содержании ж.-д. пути. Путевые машины применяют для ремонта земляного полотна, балластировки пути, очистки балластного слоя, замены элементов пути и стрелочных переводов, выправки пути и уплотнения балласта, сварки рельсов в пути, их шлифовки, транспортировки материалов и персонала, погрузки и выгрузки материалов, очистки и уборки снега и засорителей. По способу выполнения работ различают машины тяжелого типа (несъемные) и легкого типа (съемные). Для рабочих органов и передвижения путевых машин используются следующие типы привода: гидравлический, пневматический, электрический, от двигателя внутреннего сгорания с механической передачей. В зависимости от ходового оборудования машины строят на железнодорожном, гусеничном, пневмоколесном или комбинированном ходу. Несъемные машины на ж.-д. ходу относятся к специальному подвижному составу, который делится на самоходный, имеющий автономный двигатель с тяговым приводом в транспортном режиме, и несамоходный (без тягового двигателя в транспортном режиме), включаемый в состав хозяйственных поездов.

Работы по текущему содержанию и ремонтам пути, связанные единой технологией, местом и временем производства отдельных операций, выполняются комплексом машин поточным методом. Использование комплексов машин позволяет сократить общее время закрытия перегона, уменьшить трудоемкость и улучшить качество работ, обеспечить повышение скоростей движения поездов после завершения работ. На отечественных ж. д. при производстве путевых работ применяют следующие комплексы: для ремонта и содержания водоотводных сооружений, обочин и междупутий; замены рельсошпальной решетки или стрелочных переводов; глубокой очистки щебня или замены материала балластной призмы; выправки и стабилизации пути.

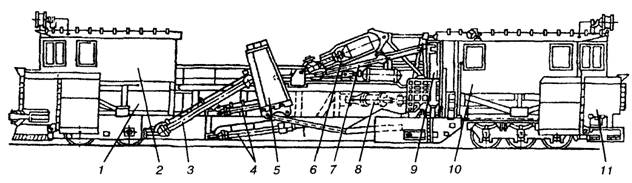

Рис. 12. 3. Схема струга-снегоочистителя СС-1М: 1 — ферма; 2 — хозяйственная кабина; 3, 4 — телескопические распорки, 5 — откосное крыло, 6 — телескопическая наклонная тяга; 7 — тяга; 8 — пневмоцилиндр раскрытия крыла, 9 — портальная рама; 10 — кабина управления, 11 — снегоочистительное устройство

Таблица 1 2 . 2. Технические характеристики путевого струга

Скорость, км/ч: земляные работы

-при очистке снега

Наибольший вылет бокового крыла от оси пути, м

Толщина очищаемогослоя снега, м

Ширина очищаемого слоя снега, м

Машины для ремонта земляного полотна имеют активные (в виде роторов) и пассивные (в виде отвалов) рабочие органы. С их помощью выполняются работы по срезке и планировке поверхностей земляного полотна, очистке и нарезке водоотводных сооружений; машины с отвалами используются также в зимний период для очистки снега. Наибольшее распространение получили путевые струги различных конструкций, в т. ч. струги-снегоочистители (рис.12.3, таблица 12.2), и роторные машины СЗП-600, МНК-1 и КТМ. Путевой струг перемещается подталкиванием локомотивом, от которого поступает также сжатый воздух для пневматической системы управления рабочими органами.

Рис. 12.4. Двухпутный плужный снегоочиститель СДП: 1 — козырек: 2 — передний щит; 3 — тележка; 4 — кузов; 5, 6 — боковые крылья; 7 — цепная растяжка; 8, 9— пневмоцилиндры поворота крыльев; 10 — угловое крыло

Рис. 12.5. Самоходный снегоуборщик: 1,6 — кабины; 2 — привод конвейера; 3, 4, 5 — конвейеры: разгрузочный, накопитель, питатель; 7— боковые крылья со щетками; 8 — щеточный барабан-питатель; 9, 11 — тележки; 10 — выбросной ротор; 12 — дизель-электростанция; 13 — компрессорная установка

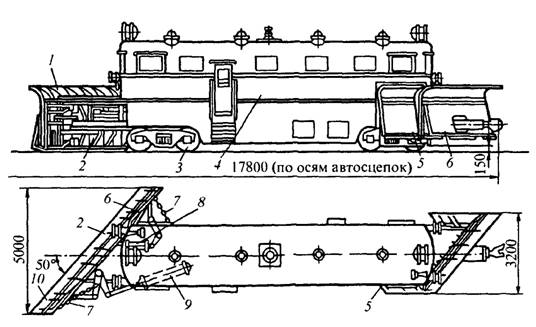

Роторные машины перемещаются тяговым модулем (УТМ), от которого они также питаются электроэнергией. Машина СЗП-600 (рис 12.6), в отличие от других роторных машин, имеет вагон сопровождения (ВП-1) для обслуживания рабочей бригады. Производительность машины 200 м3/ч; рабочая скорость до 3 км/ч; максимальный вылет ротора от оси пути 7,5 м; вылет плуга 5,5 м, экипаж комплекса 4 чел.

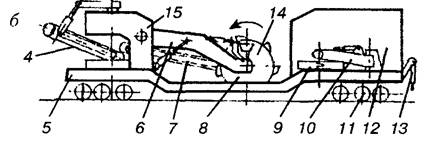

Рис 12.6. Машинный комплекс (а) и схема машины СЗП-600 (б). 1 – машина СЗП-600, 2 – тяговый модуль УТМ-1, 3 – вагон сопровождения ВП-1, 4 – поворотный конвейер, 5 – рама, 6 – стрела ротора, 7 – основной конвейер, 8 – ротор, 9 – крылья плуга, 10 – стрела плуга, 11 – трехосная тележка, 12 – кабина обслуживающего персонала, 13 – стабилизирующие опоры, 14 – бункер, 15 – опоры

Машины для балластировки и подъемки пути предназначены для подъемки рельсошпальной решетки и формирования балластной призмы. Одной из первых машин, положивших начало механизации путевых работ в России, был балластер с пневмомеханическим приводом, созданный в 1930-х гг.

Рис. 12.7. Электробалластер ЭЛБ-ЗМК 1,9- основной и дополнительный дизель-электрические агрегаты; 2, 6, 11 — кабины, управления механизмами направляющей секции, центральная и хозяйственно-бытовая, 3, 10 — насосные станции; 4, 8 — фермы направляющей и рабочей секций; 5, 24 — межферменные связи и сферический шарнир соединения секций, 7 — нижний пост управления, 12 — автосцепки; 13, 26, 32 — ходовые тележки, задняя, средняя сочлененная и передняя, 14 — шпальные щетки; 15, 20, 22, 29 — тележки рихтовочной контрольно-измерительной системы, 16

рабочий орган динамической стабилизации пути; 17 — устройство для пробивки балласта в шиальных ящиках, 18 -подъемно-рихтовочное устройство с электромагнитными роликовыми захватами; 19 — балластерные рамы; 21, 28, 30 -пассивные и активные рельсовые щетки; 23 — прижимное устройство; 25 — трос-хорда рихтовочной системы; 27 -уплотнители балласта, 31 – дозатор

На отечественных ж. д. в основном применяются более совершенные машины с электрифицированным приводом рабочих органов — электробалластеры, оборудованные подъемно-рих-товочным устройством и дозатором, позволяющие производить подъемку пути на балласт с одновременной дозировкой балласта, его планировкой, уплотнением и сдвижкой пути (рис. 12.7).

Основные технические характеристики электробалластера ЭЛБ-3: высота подъемки пути 35 см, сдвиг пути 25 см, рабочая скорость 5-15 км/ч, масса 120 т, экипаж 2 чел.

Рис. 12.8 Планировщик балласта 1 — рама, 2 – колесная пара, 3 — рессорное подвешивание, 4 — автосцепка, 5 — кабина, 6 -центральный плуг, 7 — боковой плуг, 8 — тоннели, 9 — подборщик

Самоходные планировщики балласта ПБ (рис. 11. 14) выполняют перераспределение балласта

поперек и вдоль пути, а также очистку поверхности шпал и рельсовых скреплений от щебня. Транспортная скорость 80 км/ч; скорость при работе центральным плугом 20, боковым плугом — 6, подборщиком — 2 км/ч; максимальная ширина захвата центральным плугом 3,6, боковым — 6,4, подборщиком -2,6 м; мощность двигателя ок. 180 кВт; масса 30 т; экипаж 2 чел.

Специальный подвижной состав служит для доставки материалов при формировании балластной призмы (хоппер-дозатор, рис 12.9.) и отсыпке земляного полотна (вагон-самосвал, рис. 12.10.), для перевозки и последующей выгрузки засорителей при работе машин для глубокой очистки щебня и ремонта водоотводов (рис. 12.11.), а также для доставки рельсовых плетей к местам их укладки при создании бесстыкового пути.

Рис. 12.9. Хоппер-дозатор ЦНИИ-ДВЗ-М 1 — кузов, 2 — торцевая стенка кузова, 3 — пневмоцилиндр, 4 — пульт управления, 5, 6 — рабочая и тормозная магистраль, 7 — ходовая тележка, 8 — механизм регулирования высоты дозирования, 9 — разгрузочно-дозирующее устройство, 10 -оборудование тормозной системы, 11 — автосцепка

Рис. 12.10. Вагон-самосвал (думпкар) 1- автосцепка, 2 — ходовая тележка, 3 — опорное устройство, 4 -разгрузочный пневмоцилиндр, 5 — кузов, 6 — рама

Рис. 12.11. Состав для перевозки засорителей 1 — технологические машины, 2 — площадки, 3, 5 — наклонные транс портеры, 4 — промежуточные полувагоны, 6 — кабина управления, 7 — выгрузочный поворотный транспортер, 8

Машины для очистки щебня и замены балласта. Очистка щебня осуществляется машинами на глубину не менее 25 см под шпалой с погрузкой засорителей на специальный подвижной состав. С помощью этих машин можно также производить вырезку балласта для замены его на щебень. Все машины для глубокой очистки щебня имеют одинаковую принципиальную конструкцию и оснащены выгребной цепью и плоским двух- или трехъярусным грохотом. Схема одной из таких машин приведена на рис. 12.12; характеристики даны в таблице 12.3.

Рис. 12.12. Щебнеочистительная машина СЧ-601 1 — рама; 2,3 — тележки; 4 — выгребное устройство; 5 — приемочный бункер; 6 — конвейер для подачи вырезанного щебня; 7 — грохот; 8 — конвейер для подачи засорителей; 9 — поворотный конвейер; 10 — накопитель; 11 — распределитель щебня; 12 — подъемное устройство рельсошпальной решетки, 13 -измерительная система; 14 — кабина управления; 15 — гидроцилиндр установки уровня выгребного устройства; 16 -электродвигатели привода выгребной цепи, 17 — поперечный конвейер

Таблица 12.3. Технические характеристики машин для очистки щебня

Очистка щебня или замена балласта на главных и станционных путях

Очистка щебня на

Тяговый агрегат, кВт

Глубина вырезки, м

Машины для укладки путевой решетки.

Замена рельсошпальной решетки или стрелочных переводов производится комплектом машин и оборудования. Поезд для замены решетки состоит из локомотива, укладочного крана УК-25/9-18 (рис. 12.13), платформ с роликовым конвейером и устройств для закрепления звеньев и самоходной моторной платформы МПД-2 (рис. 12.14) для передвижения хвостовой части и перетягивания пакетов звеньев (см. таблицу 12.4.). Поезд для замены стрелочных переводов помимо локомотива и укладочного крана УК-25С включает комплект платформ для транспортировки блоков стрелочного перевода, часть из которых имеет поворотную раму для крепления блоков с длинными брусьями. При транспортировке рама приводится в наклонное положение, а при укладке блоков — в горизонтальное.

Рис. 12.13. Укладочный кран УК-25/9-18: 1,9- трехосные тяговые тележки; 2 — рама; 3 — силовая установка; 4 — пульт управления платформой; 5 — кабина управления, 6 — электрооборудование платформы; 7, 13, 15 — лебедка; 8 — грузовая траверса; 10, 11 — блок; 12 — стрела; 14 -пульт; 16 — средняя поперечная балка; 17 — ограничитель грузоподъемности; 18 — откидные балки; 19 — каретка портала; 20 — гидроцилиндры подъема стрелы; 21 — стойка портала; 22 — ограждение; 23 — роликовый конвейер; 24 -электрооборудование на стреле

Рис. 12.14. Моторная платформа МПД-2 1 — двухосная тяговая тележка, 2 — рама, 3 — лебедка, 4 — автосцепка с поглощающим аппаратом, 5 — кабина управления, 6 -пульт управления, 7 — стойка портала, 8 — компрессор, 9 — водяной и масляный радиаторы, 10 — дизель, 11 -генератор, 12 — роликовый конвейер, 13 — тяговый электродвигатель, 14 — осевой редуктор, 15 — колесная пара

Производительность на пути, км/ч

— с деревянными шпалами

Производительность, компл /ч

Лебедка для передвижения пакетов:

— тяговое усилие, кН

Скорость передвижения, км/ч;

— в рабочем режиме

— самоходом в транспортном режиме

— в составе поезда

Максимальная сила тяги, кН

Таблица 12.4 – Характеристика машин для укладки путевой решетки

Рельсосварочные машины (стационарные и передвижные) применяются для сварки рельсов и бесстыковых плетей на рельсосва-рочных предприятиях и непосредственно на перегоне (или стационарных путях) при ремонте и устройстве бесстыкового пути, удлинения плетей и т. п. Сварка осуществляется электроконтактным способом; основана на нагревании торцов свариваемых рельсов электрической дугой, создаваемой током большой силы и низкого напряжения. Передвижные рельсосварочные самоходные машины ПРСМ оборудованы контактно-сварочной головкой и монтируются на 4-осной платформе, на которой установлены 2 портальные рамы со стрелой (рис. 12.15). Мощность силовой установки 200 кВт; производительность до 10-12 свариваемых стыков в 1 ч; масса 36,5-62 т.

Рис. 12.15. Путевая рельсосварочная самоходная машина ПРСМ-3. 1 — рама машины, 2 — ходовая тележка, 3 — портальная качающаяся рама, 4 — стрелы, 5 — электрическая таль, 6 — контактно-сварочная головка, 7 — шкаф с электросварочной аппаратурой, 8 — насосная станция, 9 — охлаждающий агрегат, 10 — насосная установка системы охлаждения; 11 — расходный топливный бак, 12 — генератор, 13 — пускорегулирующие сопротивления, 14 — дизель, 15 -система выхлопа дизеля, 16 — водяной и масляный радиаторы, 17 — аккумуляторные батареи, 18 — кузов, 19 — кабина управления, 20 — пульт управления, 21 — контроллер, 22 — сиденье машиниста, 23 — запасной топливный бак, 24 -тормоз, 25 — осевой редуктор, 26 — тяговый электродвигатель, 27

колесная пара, 28 — рессорная подвеска, 29 -рама тележки, 30 — ручной тормоз, 31 — компрессор, 32 — электродвигатель, 33 — лебедка для подтягивания рельсов

Рис. 12.16. Выправочно-подбивочно-рихтовочная машина непрерывно-циклического действия Дуоматик 09-32 1 — полуприцепная платформа, 2, 5

кабины машиниста и оператора, 3 — нивелировочная контрольно-измерительная система, 4 — корпус с силовым агрегатом, трансмиссией, гидропередачей, тормозной системой, 6 — автосцепка, 7, 12, 16, 18, 20 — передняя, измерительная, контрольно-измерительная, контрольная и задняя тележки контрольно-измерительной системы, 8 — мерный каток с датчиком пути, 9, 17 — тяговая и бегунковая ходовые тележки, 10 — спутник, 11 -подъемно-рихтовочное устройство, 13 — подбивочные блоки, 14 — уплотнители балласта у торцов шпал, 15, 19 -приводные колесные пары

Поезда для шлифовки рельсов. Шлифование головки рельса производится для формирования ее поперечного профиля и ликвидации неровностей в продольном профиле. Рельсошлифовальный поезд РШП состоит из тягового модуля и трех вагонов; оснащен измерительной и управляющей системой. Шлифование осуществляется абразивными кругами, которые могут устанавливаться под разным углом относительно поверхности головки рельса. Управление системой шлифовки производится бортовыми компьютерами по специальным программам. Основные характеристики шлифовального поезда РШП-48: число шлифовальных кругов — 48; мощность энергоустановки ок. 1300 кВт; мощность привода круга — 15-18 кВт; скорость движения в транспортном режиме — 80, при измерительной поездке — 10, в рабочем режиме — 4-8 км/ч; съем металла за проход 0,1-0,2 мм.

Машины для выправки пути и стрелочных переводов. Машины для выправки пути предназначены для установки рельсошпальной решетки в заданное положение в плане (рихтовки), продольном профиле и по уровню. Выправка может осуществляться циклическим способом, когда за одну операцию подбивается одна или несколько шпал (машина ВПР-02); циклично-непрерывным, когда рабочие органы машины действуют циклично, а подвижной состав, на котором они смонтированы, движется непрерывно вдоль пути (машина Дуоматик, рис 12.16); непрерывным — рабочие органы машины перемещаются без остановки вдоль пути (машина ВПО-3-3000). Машины для выправки стрелочных переводов (ВПРС-02, Унимат) работают только циклами (рис. 12.17). Машины Дуоматик и Унимат оборудованы бортовой компьютерной контрольно-измерительной системой, позволяющей вести выправку пути в автоматическом режиме после измерительной поездки со скоростью 10 км/ч. В последние годы подобными системами оборудуются также машины ВПР-02 и ВПРС-02. Характеристики выправочных машин приведены в таблице 12.5.

Рис. 12.17. Выправочно-подбивочно-рихтовочная машина для стрелочных переводов ВПРС-02. 1 — полуприцепная платформа, 2 — дополнительный топливный бак, 3, 7, 14 — кабины машиниста, оператора и рабочая, 4 — рама 5 — дизельный агрегат, 6 — торосы нивелировочной измерительной системы, 8 — автосцепка, 9, 20, 23 — передняя, контрольно-измерительная и задняя тележки контрольно-измерительной системы, 10 — мерный каток с датчиком пути, 11, 18 — тяговая и бегунковая тележки, 12 — трансмиссия, 13 — трос-хорда рихтовочной контрольно-измери тельной системы, 15 — подъемно-рихтовочное устройство, 16 — нивелировочно-рихтовочное измерительное устройство, 17 — одношпальные подбивочные блоки, 19 — уплотнители балласта у торцов шпал, 21 — опора платформы, 22 — колесная пара

Динамический стабилизатор пути (рис. 12.18.) служит для ускоренной и контролируемой по продольному профилю и уровню стабилизации ж.-д. пути после глубокой очистки балластной призмы и выправки. Динамический стабилизатор имитирует поездную нагрузку, воздействуя в виброобжимном режиме на балластную призму через рельсошпальную решетку; при этом происходит переупаковка частиц и уплотнение балласта.

Таблица 12.5. Технические характеристики выправочных машин

Источник