Pereosnastka.ru

Обработка дерева и металла

При ремонте оборудования выполнение многих работ связано с подъемом и перемещением тяжелых деталей, сборочных единиц (узлов) и даже машин в сборе, поэтому необходимо применение подъемно-транспортных средств.

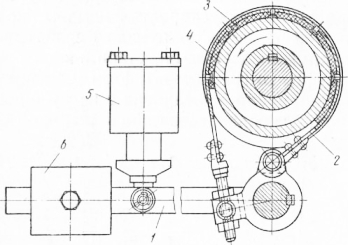

Рис. 1. Ленточный юрмоз

Подъемно-транспортное оборудование подразделяется на подъемное, напольное и надземное. К подъемному оборудованию относятся блоки и тали, подвешенные к неподвижным опорам, домкраты, треноги, и некоторые другие механизмы. Напольное оборудование включает в себя лебедки, передвижные краны, передвижные тележки и другие устройства. Подъемно-транспортное оборудование надземного типа охватывает мостовые и поворотные краны, кран-балки, монорельсы и другие механизмы.

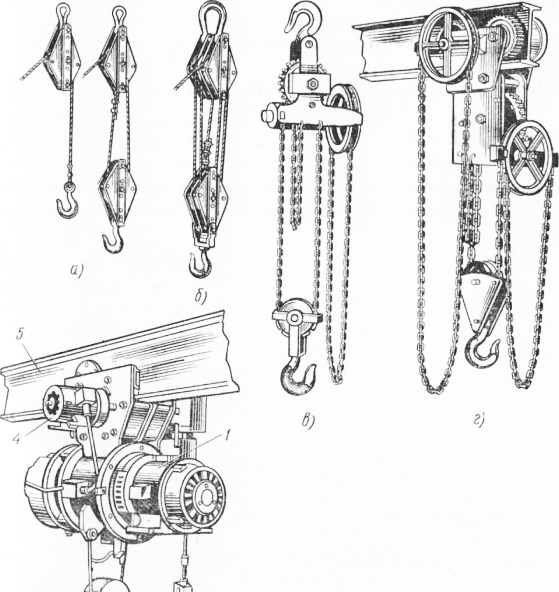

Рис. 2. Подъемные устройства:

а — блоки, б — полиспаст, в — ручная таль, г — ручная таль с кошкой, д — электротельфер

Блок — это вращающийся на оси диск, по ободу которого сделан желоб для каната или цепи. Ось блока укреплена в отверстиях вилкообразной скобы, называемой обоймой. Обойма может ыгь подвижной, т. е. опускающейся и поднимающейся вместе с блоком, и неподвижной. Соответственно этому и самый блок называют подвижным или неподвижным.

Груз поднимают при помощи каната, перекинутого через блок. Если важна не скорость вертикального перемещения груза, а экономия в силе для его подъема, тогда пользуются двумя блоками: подвижным и неподвижным. Поднимаемый груз подвешивают к обойме подвижного блока, охватываемого снизу канатом, который одним концом закреплен на обойме неподвижного блока; второй свободный коней каната при подъеме груза тянут вниз. Так как масса груза в данном случае распределяется на две ветви каната, требуемая подъемная сила должна быть равна лишь половине массы поднимаемого груза.

Чтобы получить выигрыш в силе больше чем в два раза, пользуются системами блоков — полиспастами. На рис. 2, показана система блоков, из которых два подвижных расположены в нижней обшей обойме, служащей для подвешивания груза, а три неподвижных установлены в верхней общей обойме. Когда применяется полиспаст с такой системой блоков, требуемая подъемная сила уменьшается в пять раз, так как масса груза распределяется между пятью канатами.

Тали часто применяют в ремонтных работах, подвешивают над местом работы с помощью треноги. Грузоподъемность талей разная; величина ее указывается в заводском клейме, имеющемся на механизме. Ручная таль с помощью верхнего крюка может быть подвешена или смонтирована на монорельсе посредством кошки, и тогда груз будет перемещаться не только вверх, но и в горизонтальном направлении.

Электротельферы. Большое распространение получили в ремонтной практике электротельферы. У этих механизмов электродвигатель с фланцевым креплением установлен на тележке, перемещающейся по кран-балке электродвигателем. На барабане электротельфера намотан трос, к тросу подвешен блок с крюком. Электротельфером управляют с пола посредством подвесного кнопочного устройства.

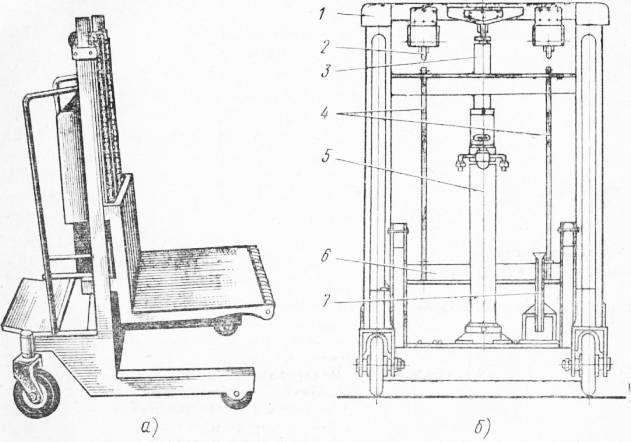

Рис. 4. Гидравлический подъемник:

а — общий вид, б — схема

Грузоподъемность электротельфера от 250 кг до т.

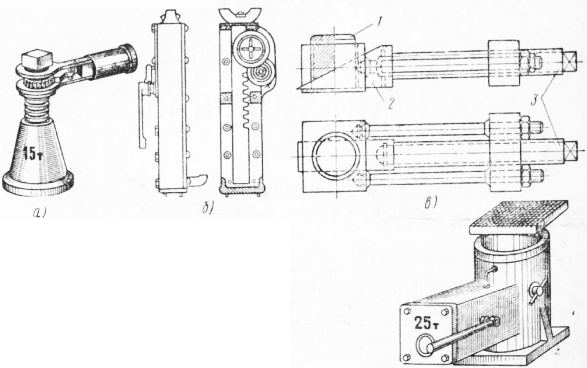

Домкраты как грузоподъемное оборудование часто используются при ремонте. На рис. 3, а показан винтовой домкрат грузоподъемностью до т; есть домкраты, поднимающие и большие грузы.

Домкратами пользуются для подъема грузов на небольшую высоту и для их горизонтального перемещения на небольшое расстояние. Для второго применения их располагают горизонтально и упирают в стенку или колонну.

Домкрат другого типа — с зубчатой рейкой — показан на рис. 3, б. Грузоподъемность этих механизмов от до т.

При установке оборудования применяются также клиновые дом краты, с помощью которых легко придать станкам строго горизонтальное или вертикальное положение. Опора клинового домкрата своей нижней скошенной плоскостью соприкасается с клином; опору подводят под лапы станины и поворотом винта заставляют переместиться в горизонтальном направлении клин; в результате станок поднимается или опускается на требуемую величину.

Тяжелые грузы поднимают гидравлическим домкратом.

При работе с домкратами необходимо придерживаться следующих правил:

— перед началом работы проверять состояние домкрата и особенно внимательно храповик и его работу;

— следует помнить, что соскакивание собачки при подъеме груза может привести к серьезной аварии;

— при работе устанавливать домкрат без перекосов, под его основание подкладывать доски или брусья;

— чтобы не повредить поднимаемый предмет, нужно поместить между ним и головкой домкрата прокладку, лучше всего деревянную;

— домкрат нельзя нагружать сверх указанной на нем грузоподъемности;

— механизм домкрата необходимо периодически чистить и смазывать.

Гидравлический подъемник применяют для подъема и опускания сборочных единиц и деталей ремонтируемого оборудования, главным образом для снятия тяжеловесных и неудобных для захвата деталей, а также для снятия и транспортировки оснастки, тисков и приспособлений. Подъемник имеет небольшие размеры, дающие возможность использовать его при работе в узких проходах между станками.

Двойной привод грузовой платформы позволяет за 35—40 с поднять груз на высоту до 1500 мм Платформу можно также спустить до уровня пола Ролики на конце платформы позволяют быстро и легко нагружать и освобождать платформу от груза.

Конструктивно гидравлический подъемник устроен следующим образом. В корпусе, сваренном из швеллеров и листового железа, смонтирован силовой цилиндр, состоящий из штока, поршня с резиновыми манжетами и штуцеров гидроразводки. Длина хода поршня 750 мм.

Верхний конец штока соединен с подвижной рамой, которая может свободно перемещаться в вертикальной плоскости. Один конец цепи прикреплен к грузовой платформе, а другой — надет на звездочку подвижной рамы и при помощи кронштейна закреплен на поперечном угольнике каркаса Нажимая на педаль, приводят в движение поршень насоса.

Масло по трубопроводу из гидробака перекачивается в нижнюю полость силового цилиндра, поршень со штоком. перемещается, поднимая подвижную раму. Цепь, перекатываясь по звездочке, в свою очередь поднимает грузовую платформу. Таким образом, при ходе поршня силового цилиндра, равном 750 мм, грузовая платформа поднимается на 1500 мм.

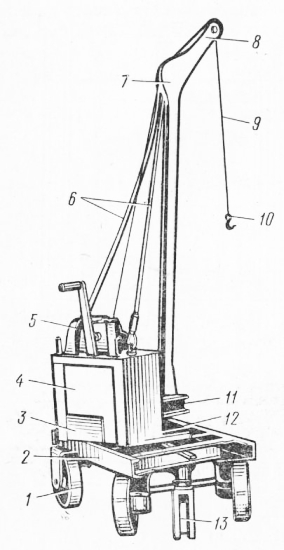

Рис. 5. Передвижной кран

Передвижной поворотный кран. Этот кран установлен на четырехколесной тележке. Ось его поворотной рамы с закрепленной на ней стрелой смонтирована на опоре. Положение механизма регулируется тягами. Тележка удерживается от опрокидывания при подъеме груза противовесом. На нем закреплена ручная лебедка, которой поднимают груз при помощи троса, перекинутого через два блока, и крюка. Для закрепления стрелы в требуемом положении служит фиксатор. Для перевозки крана используется дышло. Неподвижность крана на месте работы достигается сгопорением задних колес винтами.

Источник

Оборудование для ремонта подъемно транспортного оборудования

Глава 4

ПОДЪЕМНО-ТРАНСПОРТНЫЕ УСТРОЙСТВА

Подъемно-транспортные средства, применяемые при ремонте промышленного оборудования — часть 1

При ремонте оборудования выполнение многих работ связано с подъемом и перемещением тяжелых деталей, сборочных единиц (узлов) и даже машин в сборе, поэтому применение подъемнотранспортных средств необходимо. К подъемно-транспортному оборудованию относятся специальные устройства, с помощью которых производят подъем и перемещение тяжелых деталей, узлов оборудования и других грузов. Слесарям-ремонтникам во время работы часто приходится поднимать такие детали и узлы и транспортировать их в разных направлениях и на разные расстояния. Использование указанных устройств намного ускоряет и облегчает выполнение ремонта. Грузоподъемные устройства могут быть с ручным, механическим или каким-либо другим приводом.

Номенклатура грузоподъемных механизмов и машин весьма обширна. Их можно разделить на три основные группы:

устройства для перемещения грузов в горизонтальном направлении — лебедки, транспортеры и конвейеры, тельферные тележки и т.п.;

устройства для перемещения грузов в вертикальном направлении — домкраты, подъемники, блоки, лебедки;

устройства для вертикального и горизонтального перемещений грузов — тали, краны, тельферы.

Блок (рис. 23, а, слева) — это вращающийся на оси диск, по ободу которого сделан желоб для каната или цепи. Ось блока укреплена в отверстиях вилкообразной скобы, называемой обоймой. Обойма может быть подвижной, т.е. опускающейся и поднимающейся вместе с блоком, и неподвижной (соответственно этому и сам блок называют подвижным или неподвижным).

Груз поднимают с помощью перекинутого через блок каната. Если скорость вертикального перемещения груза менее важна, чем экономия в силе для его подъема, пользуются двумя блоками — подвижным и неподвижным (рис. 23, а, справа). Поднимаемый груз подвешивают к обойме подвижного блока, рхватываемого снизу канатом, один конец которого закреплен на обойме непо-движного блока; второй (свободный) конец каната при подъеме груза тянут вниз. Так как масса груза в данном случае распределяется на две ветви каната, требуемая подъемная сила должна быть равна лишь половине значения веса поднимаемого груза.

Чтобы получить выигрыш в силе более чем в 2 раза, пользуются системами блоков — полиспастами. На рис. 23, б показана система блоков, из которых два подвижных расположены в нижней, общей обойме, служащей для подвешивания груза, а три неподвижных установлены в верхней общей обойме. При применении полиспаста с такой системой блоков требуемая подъемная сила уменьшается в 5 раз, так как масса груза распределяется между пятью канатами.

Тали часто применяют в ремонтных работах, подвешивая их над рабочим местом с помощью треноги. Грузоподъемность талей различна (ее значение указывают в заводском клейме, имеющемся на механизме). Ручная таль может быть или подвешена с помощью верхнего крюка (рис. 23, в), или смонтирована на монорельсе с помощью кошки (рис. 23, г). В последнем случае груз будет перемещаться не только вверх, но и в горизонтальном направлении.

Рис. 23. Подъемные устройства:

а — блоки; б — полиспаст; в, г — подвешенная на крюке и смонтированная на монорельсе таль; д — электротельфер; 1 к 4 — электродвигатели; 2 — кнопочное устройство;

3 — крюк; 5 — кран-балка

Электротельферы получили в ремонтной практике большое распространение. У этих механизмов электродвигатель 7 (рис. 23, д) с фланцевым креплением установлен на тележке, перемещающейся по кран-балке 5 электродвигателем 4. На барабане электротельфера намотан трос, к которому подвешен блок с крюком 3. Электротельфером управляют с пола с помощью подвесного кнопочного устройства 2. Грузоподъемность электротельфера от 2,5 Н до 50 кН.

Весьма распространенным видом подъемно-транспортного оборудования являются краны, перемещающие грузы в вертикальном и горизонтальном направлениях. По своему устройству и характеру передач краны бывают поворотными и мостовыми, а по типу привода — ручными и электрическими.

Источник

Ремонтное оборудование

Разборочно-сборочное оборудование.

Конвейеры.

Тележки.

Подъемно — транспортное оборудование.

Структура подъемно-транспортного оборудования в системе ТО и ремонта автомобилей представлена на блок-схеме:

Домкраты предназначены для вывешивания колес и частей кузова автомобиля. В основном применяются на мелких СТО при проведении ремонта подвески и шиномонтажных работах. По устройству различаются на винтовые, реечные, гидравлические, телескопические и гидравлические подкатные. Наибольшее распространение получил последний тип домкратов. Грузоподъемность этих устройств от 1,5 до 3,5 т.; высота подъема до 0,55 м.

Тали предназначены для поднятия и опускания частей автомобиля, узлов или агрегатов в пределах рабочего места или поста. Бывают ручные и электрические, стационарные и съемные. Наиболее часто применяются на постах замены агрегатов на участках по ремонту агрегатов (моторный, КПП и т. д.). Грузоподъемность составляет от 0,5 до 10 000 кг.

Краны предназначены для поднятия, опускания, перемещения и укладывания агрегатов, узлов, запасных частей автомобиля, как в пределах рабочего места, так и по цеху, зоне, складу и т. д.

Краны подразделяются на:

— консольные краны (консоли);

Консольные краны, как правило, применяют на участках по ремонту агрегатов для их поднятия и перемещения в пределах рабочего места. Бывают свободностоящими (колонными) и пристенными поворотными. Наиболее часто работают совместно со стендами для разборки-сборки агрегатов и моечными установками. Грузоподъемность консольных кранов зависит от вылета стрелы:

| Грузоподъемность, т | Вылет стрелы, м | ||||

| 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | |

| 0,25¸0,5 | + | + | + | + | + |

| 1,0¸2,0 | + | + | |||

| 3,0¸4,0 | + | + |

Кран-балки применяются для поднятия, опускания и транспортировки автомобилей и их агрегатов в пределах производственного корпуса, зоны или участка. Кран-балками, как правило, оборудуются зоны текущего ремонта АТП, зоны ТО-2, корпуса крупных СТО и АРП.

Краны-штабеллеры используются для обслуживания складов с многоярусными стеллажами. Бывают подвесными и опорными. Имеют электромеханический привод и перемещаются, как правило, по рельсам.

Подъемники предназначены для вывешивания автомобиля или его составных частей. Применяются в зонах технического обслуживания и текущего ремонта АТП, СТО.

Номенклатура применяющихся в настоящее время подъемников достаточно широкая и включает в себя изделия российского и зарубежного производства. Наиболее известные российские марки: ГАРО, ФОРМЗ, АСО, АТС. Наиболее известные зарубежные марки: ОМА, ОМСN, RAV – Италия; NUSSBAUM, Gruber & Stein – Германия.

Грузоподъемность “П” для легковых автомобилей составляет, как правило, от 3 до 5 тонн; для грузовых автомобилей – от 5 до 24 тонн (из расчета до 4-х тонн на 1 стойку).

По типу подъемники могут быть стационарными и передвижными.

По характеру выполняемых на “П” работ и месторасположению могут быть:

в) вмонтированными на уровень поля.

По типу подъемного механизма:

а) винтовые и реечные (с электромеханическим приводом),

По типу привода:

— с электромеханическим приводом,

— с гидравлическим приводом,

— с пневматическим приводом.

По способу подъема автомобиля (агрегата):

— с универсальными подхватами,

— с подхватами под колеса,

— со специальными подхватами под агрегаты,

Все подъемники в обязательном порядке должны оснащаться страховочными элементами. Наиболее распространенными из них являются:

а) страховочные гайки на подъемниках с винтовым типом подъемного механизма;

б) гидрозамки на гидравлических плунжерных подъемниках;

в) храповые механизмы и защелки на реечных и цепных подъемниках;

г) подставки, механические распорки.

Тележки предназначены для транспортировки агрегатов и узлов автомобиля в пределах зоны или участка при выполнении вспомогательных операций технологического процесса. Применяются чаще всего в зонах ТО-2 и ТР автотранспортных предприятий и СТО, а также на специализированных ремонтных участках АРП и АТП.

В сфере ТО и Р автомобилей применяются следующие виды тележек:

— универсальные для перевозки узлов и агрегатов: с подъемным шасси, с подъемным столом, обычные;

— специальные для отдельных узлов: обычные с подъемным механизмом.

Примеры: тележка для снятия колес, тележка для перевозки АКБ.

Предназначены для непрерывного или периодического перемещения автомобиля или его агрегата, узла, детали в процессе проведения ТО или выполнения ремонтных работ.

— на линиях ТО крупных АТП для перемещения автомобилей по постам ТО-1, ТО-2;

бывают: несущие пластинчатые и тросовые (цепные) грузоведущие

— специализированных ремонтных участках АТП и АРП для транспортирования агрегатов и деталей между участками или отдельными операциями, в основном при разборочно-сборочных и малярных работах.

Это, как правило, бывают подвесные пути.

Разборочно-сборочное оборудование предназначено для механизации разборочных и сборочных операций (переходов) при проведении ремонтных работ автомобиля, его узла или агрегата.

Применяются в зонах ТО-2 и ТР АТП и СТО, а также практически на всех специализированных ремонтных участках и цехах, в которых производится ремонт агрегатов и узлов автомобиля.

Разборочно-сборочные работы занимают важное место при ремонте автомобиля, например, доля разборочных работ в общей трудоемкости КР автомобиля достигает 12%, а сборочных – до 29%. При этом правильная организация разборочно-сборочных работ и применение эффективных средств механизации позволяют исключить многие возможные дефекты деталей (трещины, обломы, погнутость, срыв резьбы) и обеспечить возможность повторного использования до 70% деталей. Тем самым снижается себестоимость ремонта на 6-8%.

Структура разборочно-сборочного оборудования в сфере ТО и ремонта автомобилей представлена на блок-схеме:

|

| |

|  |

|  |

|

|

|

| |

| |

| |

|

| |

|

|

|

Большинство ремонтируемых агрегатов автомобиля и некоторые узлы имеют большую массу и габариты. Поэтому при разборке и сборке возникает необходимость их установки и надежного закрепления. Эта задача решается применением специальных разборочно-сборочных стендов. Многообразие стендов определяется номенклатурой ремонтируемых агрегатов.

— стационарные и передвижные;

— с ручным, механическим, электромеханическим, гидравлическим, пневматическим приводом;

— с числом степеней свободы объекта разборки-сборки “0”, “1”, “2” и “3”.

1) стационарный стенд для разборки двигателей с электромеханическим приводом,

3 степени свободы

2) передвижной стенд для разборки двигателей

с механическим приводом,

3 степени свободы.

Как правило, стенды оснащаются поддонами для сбора масла, ящиками для метизов, подвесами для гайковертов и инструмента, а некоторые стационарные стенды вспомогательным подъемно-транспортным оборудованием: консолями, рольгангами, тележками.

Для разборки-сборки узлов автомобиля, например, сцеплений, рулевых тяг, ГУРа, компрессоров и т.д. используются приспособления, закрепляемые на специальных верстаках или специальных столах. Также как и стенды приспособления решают задачу закрепления узлов во время разборки-сборки, однако с несколько иной целью, а именно: а) обеспечить удобство разборки-сборки путем возможности доступа к узлу с разных сторон; б) удержать узел при приложении к нему усилий для разборки-сборки резьбовых или прессовых соединений. Приспособления также могут иметь различные типы приводов (механический, электромеханический, гидравлический, пневматический), и, как правило, обеспечивают объекту р/с до 2-х степеней свободы.

Некоторые приспособления совмещают функцию закрепления узла с возможностью выполнения каких-либо других разборочно-сборочных или вспомогательных операций.

Резьбовые соединения составляют до 60-70% всех соединений в автомобиле, поэтому операции по их разборке-сборке подлежат механизации в первую очередь. С этой целью применяются гайковерты.

Гайковерты делятся на:

— стационарные, передвижные и подвесные;

— по типу привода: пневматические, гидравлические, электромеханические;

— по характеру действия: обычные и ударного действия;

— по количеству точек приложения Мкр: одно- и многошпиндельные.

Основной характеристикой гайковерта является развиваемый им крутящий момент Мкр Н*м (кг*м). “Г” оснащаются ограничителями Мкр: фрикционные или зубчатые муфты; реле нагрузки на электродвигателе; редукционные пневмо- и гидроклапана.

Ввиду большого веса гайковертов используются специальные подвески:

при Мкр ≤10 кгс*м – эластичные;

при Мкр >10 кгс*м – жесткие.

При больших Мкр применяют стационарные или передвижные гайковерты, которые могут иметь несколько шпиндельных головок. Передвижные гайковерты, предназначенные для разборки отдельных резьбовых соединений на автомобиле, имеют специальные тележки с подъемным механизмом: гайковерт для гаек колес; гайковерт для гаек стремянок рессор.

Для разборки прессовых соединений, которых в автомобиле насчитывается до 30% от общего числа соединений, используются, в основном, прессы.

— стационарные и настольные (до 3 т.с.);

— по типу привода: ручного действия, пневматические, электрогидравлические;

— по назначению: универсальные и специализированные для разборки одного типа соединений;

— по конструкции: траверсные, консольные, штоковые, пуансонные и т.д.

Прессы ручного действия делятся на: реечные, винтовые, эксцентриковые и гидравлические с усилием соответственно до 15кН, 50кН, 10кН, 50кН. Чаще всего это настольные (верстачные) прессы универсального и специального назначения. Например, пресс для разборки форсунок.

Пневматические прессы широко распространены из-за простоты конструкции и высокой производительности. Рmax ≤ 50кН. Используются как стационарные либо верстачные устройства в основном специального назначения. Например: пресс для сборки ШПУ.

Электрогидравлические прессы характеризуются большим развиваемым усилием до 60 т.с. и более (600 кН). Как правило, они бывают траверсные, стационарные универсального назначения.

Основные производители прессов: РФ – ГАРО, АСО;

Разборка-сборка клепочных соединений производится при ремонте рам автомобилей, дисков сцепления, тормозных колодок. Работы по клепке достаточно трудоемки и требуют механизации. Для этих целей применяют скобы пневматические и гидравлические, а также пневматические стенды на наклепки дисков сцепления и тормозных колодок.

По способу образования замыкающей головки клепка может быть ударной (до Ø6мм) и клепка давлением (до Ø25 мм). Кроме того, диаметр заклепок определяет выбор типа устройства: ≤ 8 мм – пневматические и гидравлические;

> 8 мм – только гидравлические.

В качестве вспомогательного оборудования для скоб используются подвесы и консоли.

Ремонтное оборудование предназначено для выполнения операций и переходов, связанных с восстановлением агрегатов, узлов и деталей автомобиля в ходе проведения их ремонта.

Ремонтное оборудование применяется на специализированных ремонтных участках (цехах) АТП, СТО, АРП.

Функционально-технологическая классификация “Р” оборудования представлена на блок-схеме:

|

|

|

|

Классификация ремонтного оборудования производится также по ремонтируемым агрегатам, узлам и системам автомобиля, а именно:

а) кузов; б) двигатель, включая ЦПГ, КШМ, ГРМ, систему питания, смазки, охлаждения; в) сцепление; г) КПП и ГМП; д) карданные передачи; е) главная передача; ж) передние и задние мосты (оси); з) приборы тормозной системы и механизмы; и) рулевое управление; к) приборы электрооборудования; л) колеса и шины; м) узлы подвески.

Разборочно-сборочные операции являются основными в технологическом процессе ремонта любого узла или агрегата. При этом помимо типового разборочно-сборочного оборудования (см. п.2.6) очень часто используется разборочно-сборочное оборудование, учитывающее специфические конструктивные особенности узла или агрегата.

Например: стенд для разборки-сборки стоек типа “Мак-ферсон”; установка для перепрессовки втулок распредвала; установка для отвертывания гаек шатунов.

Особое положение в этом ряду занимают установки для монтажа-демонтажа шин колес автомобиля, чаще всего называемые шиномонтажными стендами. Основное назначение “ШС” – отбортовка шин и снятие шин с диска колеса. Как правило, это стационарные устройства, которые могут быть:

по типу привода:

по типу отбортовочного устройства:

— с отжимными лопатками (клинами);

— вращающиеся с отжимными роликами;

— вращающиеся с фигурной лопаткой.

Для грузовых автомобилей чаще всего используются гидравлические, пневматические или комбинированные стенды с отжимными лопатками или роликами:

а) с отжимными лопатками; б) комбинированный с отжимными роликами.

Преимуществом варианта “б” является лучшая сохранность бортов шины при разбортовке.

Подобные стенды в РФ выпускают заводы ГАРО, например, модель Ш515, масса 800 кг, усилие до 25 т.с., производительность 10 шин/час.

Для колёс легковых автомобилей применяются в основном электромеханические стенды с фигурной лопаткой, и как опция к ним добавляется устройство с одной отжимной лопаткой, имеющее пневматический привод.

Такие стенды выпускаются в РФ как заводами

ГАРО (мод. Ш514), так и специализированными

фирмами: Сивик г.Омск ; АСО.

Масса 200 кг; усилие отжима до 1,5 т.с.;

диапазон ремонтируемых колёс 10”-20”.

Для осуществления при ремонте узлов и деталей автомобиля операций правки используются прессы (см. п.2.6) и специальные стенды (установки). Наиболее типичными объектами правки в автомобиле являются: коленчатый и распределительный валы ДВС; шатуны ДВС; балки передних осей грузовых автомобилей и автобусов; диски колёс легковых автомобилей; листы рессор г/а и автобусов; кузова легковых автомобилей и кабины г/а.

Наибольший интерес в этом ряду представляют стенды для ремонта кузовов легковых автомобилей. Данные стенды состоят из:

— жесткой усиленной рамы (стапеля), предназначенного для надежного закрепления кузова во время ремонта. Крепление кузова чаще всего осуществляется за отбортовку порогов, реже – за прочие конструктивные элементы кузова. Стапель может устанавливаться на полу неподвижно, либо на специальном подъемнике и оборудуется трапами;

— одного или нескольких силовых элементов – растяжек, оборудованных гидравлическим ручным, реже – механическим приводами;

— набора крепежных стоек;

— набора контрольных подвесок;

— набора специальной оснастки для обеспечения выравнивания (вытягивания) различных элементов кузова.

Стенды по ремонту кузовов получили широкое распространение на СТО в РФ. Выпускаются заводами ГАРО (модель Р620) и специализированными фирмами, например, “Сивик” (модели “Мастер” и “Профессионал”). Из импортного оборудования в РФ распространены стенды: OMCN — Италия, AUTOROBOT- Финляндия, CAR BENCH — Германия.

Эти устройства имеют до 3-х силовых устройств с усилием до 10 т.с. Импортные стенды оснащаются компьютеризированной системой активного контроля за процессом правки кузова по пространственным координатам. Контрольная точка выводится в нормальное местоположение с помощью силового элемента и закрепляется в пространстве относительно “выставленного” основания. Этим самым освобождается рабочий и силовые приспособления для дальнейшей работы по кузову.

Оборудование для механической обработки деталей представлено широкой гаммой специализированных станков и установок. Наиболее типичные конструкции – станок для расточки гильз цилиндров, установки для расточки отверстий под пастели коренных подшипников, установки для расточки втулок распредвала, установки для шлифовки фасок клапанов, установки для проточки тормозных барабанов, дисков и тормозных колодок, установки для высверливания шпилек и т.д. В основном данные станки и установки имеют электромеханический привод. При этом механическая часть обеспечивает получение различных параметров работы выходного звена, что в свою очередь обеспечивает различные режимы механической обработки. В установках может применяться как универсальный, так и специальный режущий инструмент: сверла, резцы, шлифовальные круги или бруски, фрезы.

Ряд ремонтных работ, связанных с механической обработкой деталей, выполняется на универсальных станках. При этом применяются станочные приспособления.

— расточка тормозных барабанов на токарно-винторезном станке;

— фрезерование ГБЦ на фрезерном станке;

— высверливание обломанных шпилек на сверлильном станке.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник