Технологический процесс ремонта тележек

Ремонт тележек производится по способу замены неисправных узлов и деталей вагонов на новые соответствующего типа или отремонтированные, отвечающие требованиям конструкционных документов, техническим условиям и характеристикам данного типа тележек.

Ремонт тележек производится в тележечном участке деповского ремонта на 6 позициях поточно-механизированной линии и имеет в своем составе следующие производственные участки:

— позиции ремонта тележек;

— участок магнитного испытания и испытания на растяжение деталей

— участок комплектовки пружин и испытания рессор;

— участок ремонта и комплектовки рычажных передач;

— участок ремонта и комплектовки подвесок тормозных башмаков с башмаками и колодками.

На листе 3 графической части проекта приведен план тележечного участка с размещением технологического оборудования.

В вагоносборочном цехе слесарь подвижного состава отсоединяет тормозные тяги, затем вынимает шкворень и производит подъемку вагонов домкратами. Убираются тормозные башмаки из-под тележки, тележки выкатываются из-под вагона, отсоединяются горизонтальные тяги тележек.

Слесарь по ремонту электрооборудования отсоединяет провода от клеммой коробки и вывертывает из букс датчики контроля температуры и заземляющие перемычки.

Тележку мостовым кран подают на первую позицию ремонта тележек.

Позиция оборудована приямками с крышками, которые открываются и закрываются автоматически, а так же гайковертами и пневмотолкателем тележек. На первой позиции выбивают шпинтоны из нижней части тележки, отворачивают гайковертами гайки шпинтонов и гайки предохранительных болтов центрального подвешивания тележек КВЗ-ЦНИИ.

Обмывку тележек производят 3% раствором каустической соды, подогретым до 70-80°С. Продолжительность обмывки тележки составляет 13 минут. После обмывки тележка при выходе из моечной машины, обдувается сжатым воздухом. Общее время обмывки и обдувки составляет 15 мин.

Подготовленные к ремонту и обмытые тележки транспортным тяговым устройством через поворотный круг для тележек поступают в транспортный коридор на позиции накопления.

Из транспортного коридора при помощи транспортировочного устройства через поворотный круг тележки поочередно поступают на III ремонтную позицию.

На III позиции производят следующие работы: у тележек всех типов, кроме ЦМВ снимают гасители колебаний и поводки. После чего кран-балкой поднимают тележку и выкатывают колесные пары. С колесных пар снимают комплект пружин с фрикционными гасителями колебаний, устанавливают комплекты на специальные захваты и подают на участок комплектовки пружин. Колесные пары с буксами кран-балкой устанавливают на путь, идущий в колесный цех и направляют их для производства полной или промежуточной ревизии.

Раму тележки кран-балкой подают на IV или IVa позиции. Устанавливают на специальный стенд для разборки, тележки закрепляют шкворнями.

На IV или IVa позициях у тележек КВЗ-5, КВЗ-ЦНИИ-I типа, II типа, КВЗ-ЦНИИ-М при помощи специального стенда производят сжатие центрального рессорного подвешивания тележек, снятие серег, тяги и валиков.

Серьги, тяги и валики подают на участок магнитного испытания и испытания на растяжение. После чего при помощи стенда распускают центральное подвешивание, выкатывают вручную поддон с пружинами на специальной тележке стенда из-под рамы тележки.

Пружины центрального рессорного подвешивания снимают с поддонов, осматривают, изломанные заменяют при необходимости сменяют шпинтоны, раму тележки с позиции IV или IVa подают на кантователь рам тележек кран-балкой с помощью захватного приспособления, оставляя при этом надрессор-ную балку на стенде.

На кантователе производят осмотр и ремонт рамы тележки (сварочные работы, смену шпинтонов на раме тележки, измерением расстояний между шпинтонами вдоль рамы тележки и измерением расстояний межшпинтонного пространства вдоль, поперек оси тележки и по диагоналям.)

Допускается производить смену шпинтонов на IV или IVa позициях, после чего подавать раму тележки на кантователь для производства замеров. С кантователя отремонтированную раму тележки кран-балкой в обратном порядке устанавливают на надрессорную балку тележки (IV или IVa позиции) и производя сборку центрального рессорного подвешивания. При помощи стенда сжимают центральное рессорное подвешивание и производят его сборку, т. е. Постановку тяг, валиков, серег.

На IV или IVa позициях у тележек ЦМВ снимают перекладину и предохранительную скобу надрессорной балки. С помощью захватного приспособления кран-балкой вынимают надрессорную балку и устанавливают на кантватель для ремонта. Кран-балкой с помощью захватного приспособления вынимают элептическую рессору и направляют на участок испытания.

После чего производят разборку центрального рессорного подвешивания. Люлечные балки, подвески и валики подают на участок магнитного испытания на растяжение при помощи кран-балки. Затем производят сборку центрального рессорного подвешивания, постановку перекладины и предохранительной скобы.

На IV или IVa позициях с тележек всех типов снимают траверсы, подвески с башмаками и колодками.

При помощи различных захватных приспособлений подают траверсы на испытание на растяжение, а подвески с башмаками и колодками на участок разборки и ремонта. Производят замену комплектов рычажных передач на заранее отремонтированные, а так же постановку траверс и подвесок с башмаками и колодками.

Разрешается ремонт рычажной передачи тележки производить непосредственно на тележках без подачи на специальную позицию.

На позиции V производят сборку буксового подвешивания и подкатку колесных пар. При подкатке колесных пар тележки переставляют кран-балкой с IV и IVa позициях и устанавливают на заранее подготовленные колесные пары, установленные на позиции V. шпинтонами вдоль рамы тележки и измерением расстояний межшпинтонного пространства вдоль, поперек оси тележки и по диагоналям.)

Допускается производить смену шпинтонов на IV или IVa позициях, после чего подавать раму тележки на кантователь для производства замеров. С кантователя отремонтированную раму тележки кран-балкой в обратном порядке устанавливают на надрессорную балку тележки (IV или IVa позиции) и производя! сборку центрального рессорного подвешивания. При помощи стенда сжимают центральное рессорное подвешивание и производят его сборку, т. е. Постановку тяг, валиков, серег.

На IV или IVa позициях у тележек ЦМВ снимают перекладину и предохранительную скобу надрессорной балки. С помощью захватного приспособления кран-балкой вынимают надрессорную балку и устанавливают на кантователь для ремонта. Кран-балкой с помощью захватного приспособления вынимают элептическую рессору и направляют на участок испытания.

После чего производят разборку центрального рессорного подвешивания. Люлечные балки, подвески и валики подают на участок магнитного испытания на растяжение при помощи кран-балки. Затем производят сборку центрального рессорного подвешивания, постановку перекладины и предохранительной скобы.

На IV или IVa позициях с тележек всех типов снимают траверсы, подвески с башмаками и колодками.

При помощи различных захватных приспособлений подают траверсы на испытание на растяжение, а подвески с башмаками и колодками на участок разборки и ремонта. Производят замену комплектов рычажных передач на заранее отремонтированные, а так же постановку траверс и подвесок с башмаками и колодками.

Разрешается ремонт рычажной передачи тележки производить непосредственно на тележках без подачи на специальную позицию.

На позиции V производят сборку буксового подвешивания и подкатку колесных пар. При подкатке колесных пар тележки переставляют кран-балкой с IV и IVa позициях и устанавливают на заранее подготовленные колесные пары, установленные на позиции V

На V позиции на тележки устанавливают так же поводки, гасители колебаний, датчики контроля температуры букс и заземляющие перемычки, устанавливают редуктор привода ТРКП.

Затем тележку при помощи лебедки через поворотный круг перемещают на VI позицию.

VI позиция оборудована приямками с закрывающимися автоматическими крышками и гайковертами.

На позиции производят, при помощи гайковертов, закручивание гаек шпинтонов, гаек предохранительных болтов и постановку шпинтонов.

После окончания ремонта тележка выкатывается в вагоносборочный цех и мостовым краном устанавливается на второй путь для подкатки под вагон.

Источник

Оборудование тележечного участка вагоноремонтного депо

Оборудование для сборки и разборки частей вагонов

Технологическое оборудование тележечного участка выбирают, руководствуясь требованиями нормативно-технической документации, регламентирующей ремонт вагонных тележек. В числе этих документов:

1 Нормы технологического проектирования депо для ремонта грузовых и пассажирских вагонов: ВНТП 02–86 / МПС. – М. : Транспорт, 1992. – 33 с.

2 Регламент технической оснащенности производственных подразделений вагонных депо по ремонту и эксплуатации грузовых вагонов 665-2003 ПКБ ЦВ МПС. – М.: Изд-во ПКБ ЦВ МПС, 2003. – 102 с.

3 Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту вагонов ЦВ-587. – М. : Изд-во ПКБ ЦВ МПС, 1999. – 155 с.

4 Инструкция по ремонту тележек грузовых вагонов РД 32-ЦВ 052-2005. – М. : Изд-во ПКБ ЦВ МПС, 2005. – 70 с.

5 Руководство по ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения РД 32 ЦВ 072-2005. – М. : Изд-во ПКБ ЦВ МПС, 2005.– 12 с.

6 Инструкция по сварке и наплавке при ремонте грузовых вагонов

от 24.01.2008. – М. : Транспорт, 2009.– 188 с.

При выборе оборудования необходимо учитывать принятую в курсовом проекте схему технологических потоков на тележечном участке и расчетную площадь участка.

Практика эксплуатации грузовых вагонов в последнее десятилетие показывает, что при поступлении вагонов в плановые виды ремонта большое количество несущих деталей тележек (боковых рам и надрессорных балок) требуют ремонта с применением сварки, наплавки с последующей механической обработкой. Поэтому в курсовом проекте целесообразно разработать технологическую схему тележечного участка с отделением ремонта боковых рам и надрессорных балок. В этом случае площадь тележечного участка должна быть увеличена для размещения технологического оборудования, предназначенного для проведения сварочно-наплавочных работ, механической обработки и испытания деталей.

При разработке технологической схемы участка необходимо исключить встречные технологические потоки и транспортировку тяжелых деталей тележек в помещения других производственных участков.

В процессе выбора технологического оборудования тележечного участка следует учитывать, что запрещается обмывка тележек с колесными парами, буксовые узлы которых в дальнейшем не подлежат демонтажу.

Необходимо предусмотреть рабочие места, укомплектованные соответствующим технологическим оборудованием для проверки пружин и комплектования пружинных комплектов, а также для ремонта триангелей, тормозных башмаков и деталей тормозной рычажной передачи.

Следует предусмотреть производственную площадку для хранения отремонтированных каркасов тележек, так как ремонт каркасов должен производиться с начала рабочей смены, а постановка их на отремонтированные колесные пары начинается во второй половине рабочей смены.

Для ремонта тележек целесообразно применить поточно-конвейерный метод организации производства.

На тележечных участках в состав поточно-конвейерных линий могут входить следующие устройства: моечная машина, конвейер, стенд для разборки тележки (снимаются детали рессорного комплекта и тормозной рычажной передачи), стенд для раздвижки и осмотра корпусных деталей тележек грузовых вагонов с двумя гидравлическими скобами для клепки фрикционных планок, кантователь надрессорной балки (для поворота вокруг продольной оси и осмотра), поворотный круг для тележек с гидравлическим приводом и др. При стационарном методе организации ремонта тележек каждое из указанных устройств может использоваться автономно.

В ремонтных вагонных депо широкое распространение получила поточно-конвейерная линия ремонта тележек модели 18-100, разработанная в 1978 году в ПКБ ЦВ МПС (проект Т 446, ТУ 32 ЦВ 1037-78). Производительность поточной линии достаточна для выполнения производственной программы в объеме 5–6 тыс. вагонов в год.

В последние годы в тележечных участках внедряются поточно-конвейерные линии других разработчиков, например OОО «Научно-производственное предприятие» (г. Рязань), ОАО «Иртранс» (г. Москва), ООО «Промтехнология» (г. Новомосковск), ООО НПЦ «Технад» (г. Томск).

В соответствии с нормативной технической документацией [11, 14] на поточно-конвейерной линии тележечного участка должно устанавливаться следующее технологическое оборудование:

– конвейер перемещения тележек на поточной линии;

– моечная машина для обмывки каркасов тележек;

– подъемно-поворотное устройство для выкатки колесных пар и подачи каркасов тележек в моечную машину;

– стенд разборки тележки или подъемник с устройством для раздвижки боковых рам тележки и кантователем надрессорной балки;

– установка для запрессовки втулок в отверстия в боковых рамах;

– установка для нагрева заклепок;

– гидроскоба для клепки фрикционных планок, подвешенная на консольно-поворотном кране, или другое аналогичное устройство для клепальных работ.

Позиции поточно-конвейерной линии должны быть оснащены магнитно-феррозондовым дефектоскопом ДФ-205, вихретоковым дефектоскопом ВД -12НФМ и электромагнитным намагничивающим устройством МСН-10 с блоком питания производства ООО «Микроакустика» г. Екатеринбург.

Следует напомнить, что в производственных процессах, в частности в вагоноремонтном производстве, могут использоваться поточные линии без конвейеров, в том числе и на тележечном участке. В этом случае объекты ремонта (тележки) перемещаются с заданным тактом между специализированными ремонтными позициями с помощью грузоподъемного крана. На тележечном участке целесообразно использовать мостовой электрический кран или кран-балку грузоподъемностью 5 т.

В последние годы некоторые депо перешли на стационарный метод ремонта тележек. Это вызвано необходимостью внедрения технологии ремонта узла «пятник – подпятник» в связи с модернизацией тележек, а также по причине нехватки запасных частей: надрессорных балок и боковых рам тележек. При отсутствии в депо оборотного запаса литых деталей тележек общее время простоя тележки в ремонте существенно увеличивается, так как требуется дополнительное время для ремонта этих деталей.

При стационарном методе организации ремонта каркас тележки устанавливается на подставку (ставлюги) и все технологические операции производят на этой стационарной ремонтной позиции.

По особенностям организации производства ремонта тележек в тележечном участке его производственная площадь должна быть разделена на части:

1) для размещения рабочих мест (позиций) ремонта тележек, включая очистку, диагностирование, разборку и сборку, комплектование пружинных комплектов, ремонт и комплектование рычажной передачи;

2) для размещения рабочих мест (позиций) ремонта надрессорных балок и боковых рам тележек, включая наплавочно-сварочные работы, механическую обработку, измерения и неразрушающий контроль;

3) производственные площадки для хранения каркасов тележек (в два яруса), надрессорных балок и боковых рам тележек;

4) для размещения рельсовых путей для межцеховой и внутрицеховой транспортировки тележек и колесных пар.

Кроме этого в состав оборудования тележечного участка входят:

– стенд для ремонта и испытания триангелей;

– автоматизированный комплекс акустико-эмиссионной диагностики технического состояния боковых рам и надрессорных балок тележек грузовых вагонов. Комплекс состоит из двух нагрузочных стендов и аппаратной части. Нагрузочные стенды предназначены для создания рабочей (испытательной) нагрузки в контролируемом объекте (боковых рамах и надрессорных балках). Аппаратная часть, созданная на основе адаптированного акустико-эмиссионного дефектоскопа A-Line32D, предназначена для обнаружения и регистрации дефектов литых деталей тележек;

– стенд для измерения и сортировки пружин типа «Лазер-М»;

– автоматизированная установка контроля геометрических параметров фрикционных клиньев типа «Клин-М»;

– стенд для выходного контроля параметров тележки в сборе после ремонта. В качестве такого стенда может использоваться автоматизированная установка измерения геометрических параметров тележки «Спрут-М» – производитель ООО «Агроэл» г. Рязань.

Перечисленное оборудование нужно разместить в виде поточной линии с соблюдением следующих условий: прямоточность; очередность выполнения технологических операций разборки и сборки каркаса тележки.

Технологическое оборудование для ремонта литых деталей тележки размещается отдельной группой, образуя отдельные поточные линии ремонта надрессорных балок и боковых рам в соответствии с последовательностью выполнения технологических операций.

В соответствии с нормативно-технической документацией [10, 16] на участке предусматривается оборудование для сварочно-наплавочных работ:

– источники питания – сварочные трансформаторы и выпрямители различных конструкций и типов (ТД-300, ТД-500-У2, ТДМ-503-У2, ВДУ-505, ВДУ-506, ВДУ-601 и др.);

– полуавтоматы сварочные типа ПДГ-516, А-1197;

– установка для наплавки платиков в буксовых проемах боковых рам, заварки трещин в приливах для валика подвески тормозного башмака и в ушках приливов для приклепывания фрикционной планки;

– кантователь боковых рам;

– устройство для местного нагрева боковой рамы;

– установка для наплавки надрессорных балок;

– кантователь надрессорных балок;

– устройство для нагрева наклонных поверхностей надрессорной балки;

– устройство для нагрева подпятника;

– установка для наплавки подпятника.

Для механической обработки деталей тележки после наплавки должны быть установлены металлорежущие станки:

– для обработки наклонных поверхностей надрессорной балки;

– для обработки подпятника;

– для обработки буксового проема боковой рамы.

В вагоноремонтных депо ОАО «РЖД» наибольшее применение находят специализированные фрезерные станки моделей Ф0012-03, Ф0012-04, Ф0005М-05, Ф0005М-06, Ф0131-07 производства ЗАО «Фрест» (г. Ульяновск).

Они используются для обработки надрессорных балок (центрирующие наклонные пазы, подпятник, центровое отверстие и скользуны, наклонные поверхности) и боковых рам тележек (опорная часть и направляющие в буксовых проемах). Например, станок специальный фрезерный модели Ф0005М-05 предназначен для обработки центрирующих наклонных пазов надрессорной балки после наплавки одной фрезерной головкой последовательно за счёт перемещения фрезерной бабки по направляющим основания. А станок специальный фрезерный модели Ф0005М-06 предназначен для одновременной обработки двух скользунов на надрессорной балке двумя фрезерными агрегатами, установленными на одном фундаменте.

Для механической обработки литых деталей тележек после наплавки применяются также универсальные и специализированные металлообрабатывающие станки других производителей, например специализированный фрезерный станок РТ-306.01 производства ОАО «Рязанский станкостроительный завод» или станок агрегатный фрезерный АФС-103 производства ООО «Станконовации» (г. Воронеж).

Вблизи всех рабочих позиций необходимо предусмотреть площадки для складирования деталей (надрессорных балок и боковых рам тележек, триангелей и др.) с учетом естественных процессов остывания после наплавки.

Подъемно-транспортные средства тележечного участка в соответствии с НТД включают мостовой кран с управлением из кабины или кран-балку грузоподъемностью не менее 5 т, подъемно-повортные устройства или поворотные круги, толкатели, трансбордерную тележку, электрокар или электропогрузчик.

При размещении на площади тележечного участка отделений по ремонту литых деталей тележки одного мостового крана может быть недостаточно. Для проверки загруженности крана следует построить циклограмму с расчетом времени подъемно-транспортных операций. В случае несоответствия фонда рабочего времени крана суммарному времени подъемно-транспортных операций возможны два варианта решения:

1) предусмотреть два мостовых крана на одном крановом пути;

2) разместить в зоне ремонта боковых рам и надрессорных балок на специальном крановом пути кран-балку грузоподъемностью не менее 1 т.

Производственные площадки для складирования каркасов тележек в два яруса должны быть достаточными для размещения каркасов, отремонтированных в течение половины смены.

В тележечном участке должны быть предусмотрены рельсовые пути для межцеховой и внутрицеховой транспортировки тележек и колесных пар туда и обратно. Рельсовые пути должны быть оборудованы устройствами для транспортировки тележек и колесных пар, поворотными устройствами, подъемниками, толкателями и иными устройствами для фиксации и скатывания колесных пар с эстакад.

В тележечном участке должны быть предусмотрены камеры для окраски деталей тележки.

В целях информационного обеспечения процесса управления ремонтом тележек на участке устанавливается АРМ оператора тележечного участка в составе АСУ ВЧДР.

На рисунке 5.27 представлена схема тележечного участка с двумя поточно-конвейерными линиями, каждая из которых имеет 4 позиции: обмывки, разборки, проверки технического состояния несущих деталей тележки и сборки тележек.[37]

1 – машины для обмывки колесных пар, 2- машины для обмывки тележек; 3 –стенд ремонта и испытания триангелей рычажных передачи; 4 – кабины для сварки и наплавки деталей, 5 – позиции накопления отремонтированных тележек без колесных пар, П1 – П4- позициипоточно-конвейерной линии ремонта тележек

Рисунок 5.28 –Схема (план) участка ремонта тележек грузовых вагонов в

вагонном депо Магнитогорск

В соответствии Регламентом технической оснащенности в тележечном цехе (участке) должно применяться следующее оборудование:

– Конвейер перемещения тележек типа Т198М или Т44602М ПКБ ЦВ или 12.824 ГОСНИТИ Рязань;

– Подъемно-поворотное устройство подачи тележек в моечную машину;

– Стенд разборки тележки типа T1308M ПКБ ЦВ;

– Стенд для акустико-эмиссионного метода контроля боковых рам и надрессорных балок (ПКБ ЦВ);

– Стенд для измерения и сортировки пружин типа «Лазер-М»;

– Автоматизированная установка контроля геометрических параметров фрикционных клиньев типа «КЛИН-М»;

– Стенд для выходного контроля параметров тележки в сборе после ремонта;

– Устройство для нагрева подпятника;

– Устройство для нагрева наклонных поверхностей надрессорной балки;

– Установка для запрессовки втулок в отверстия в боковых рамах;

– Установка для нагрева заклепок и гидроскоба или другое устройство для клепки фрикционных планок;

– Стенд выходного контроля параметров тележки в сборе.

Планировку, общую характеристику технологического процесса и применяемого оборудования в тележечном цехе рассмотрим на примере ремонтного вагонного депо Екатеринбург-Сортировочный.

Рисунок 5.29 – Общий вид тележечного участка ремонтного вагонного депо Екатеринбург – Сортировочный

Рисунок 5.30 – Позиция дефектоскопирования боковых рам и надрессорных балок тележек на тележечном участке ремонтного вагонного депо

Екатеринбург – Сортировочный

Рисунок 5.31 – Линия ремонта надрессорных балок в тележечном участке

ремонтного вагонного депо Екатеринбург – Сортировочный после

реконструкции

OОО «Научно-Производственное предприятие» (ООО «НПП») г. Рязань

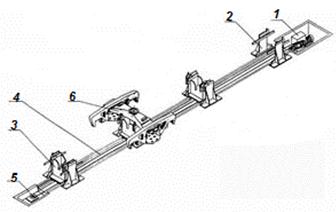

1 – привод; 2 – стойка неподвижная; 3 – стойка подвижная; 4 – трос;

5 – ролик натяжной; 6 – тележка

Рисунок 5.32 – Поточно-конвейерная линия для перемещения тележек грузовых вагонов при ремонте. «ОР-12824-НПП»

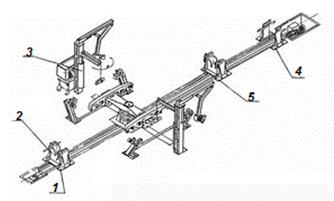

1 – стойка неподвижная (поз. разборки); 2 – каретка подвижная; 3 – стенд для раздвижки осмотра и клепки; 4, 5 – стойка неподвижная (поз. сборки)

Рисунок 5.33 – Поточно-конвейерная линия для перемещения тележек грузовых вагонов при ремонте. «ОР-12824-НПП»

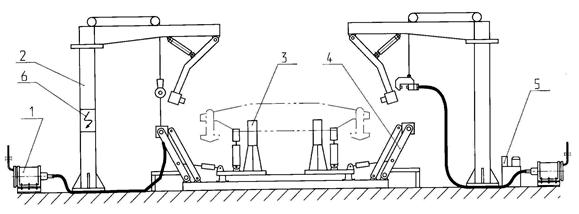

1 – колонна с механизмом вращения надрессорной балки; 2 – механизм раздвижки и вращения боковой рамы; 3 – механизм подъема; 4 – гидропривод; 5 – скоба клепальная; 6 – тележка

Рисунок 5.34 – Стенд для раздвижки и осмотра корпусных деталей тележек грузовых вагонов с 2 -мя скобами для клёпки фрикционных планок

«ОР-12825-НПП»

Стенд производства OОО «Научно-Производственное предприятие» (ООО «НПП») г. Рязань, предназначен для ремонта тележек грузовых вагонов в условиях депо может комплектоваться механизмом подъема встраиваемого в конвейерную линию. Технические характеристики стенда приведены в таблице.

Таблица 5.17 – Технические характеристики стенда для ремонта тележек грузовых вагонов

| Наименование | Параметры |

| Тип | Стационарный |

| Привод | Электро-гидравлический |

| Способ контрольного осмотра | Визуально или с помощью приборов не входящих в комплект стенда |

| Количество гидроскоб, шт | |

| Усилие гидроцилиндров, т.с | |

| Расстояние отвода боковых рам, мм | |

| Угол поворота надрессорной балки и боковых рам вокруг продольной горизонтальной оси, град | |

| Устанавливаемая мощность электродвигателей, кВт | 5,65 |

| Габариты стенда, мм | 6340×3600×2700 |

| Масса, кг |

1 – пневмогидравлическая установка для клепальных работ, 2 – стойка консольно-поворотная, 3- опора с подвижными ложементами, 4 – механизм отвода боковых рам, 5 – насосная установка С100.В2.7.14,4.4, 6 – электрооборудование

Рисунок 5.35 – Принципиальная схема стенда для осмотра корпусных деталей тележки[38]

Источник