- Строительные машины и оборудование

- Информационный портал

- Ремонт электрических машин

- Общие сведения ремонта электрических машин

- Ремонт электрических машин

- Содержание материала

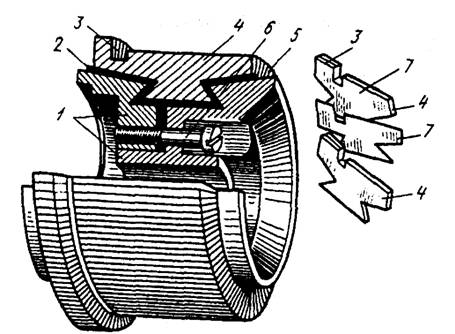

- Технология ремонта узлов и деталей электрических машин. Конструкция коллектора.

- Ремонт коллекторов.

- Ремонт контактных колец.

- Ремонт сердечников.

- Условия для безыскровой коммутации.

Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Ремонт электрических машин

Электрическую и механическую части электромашин ремонтируют соответственно в обмоточном и механическом отделениях ремонтного предприятия.

Ремонт электрической части заключается в устранении замыканий обмоток на корпус и между фазами, замене общей изоляции и полной замене обмоток.

В случае пробоя или механического повреждения катушечной изоляции из пазов, где находится поврежденная часть обмотки, выбивают клинья, приподнимают провода, срезают изоляцию вокруг поврежденного места на конус и вновь изолируют провод несколькими слоями микаленты и одним слоем хлопчатобумажной ленты. Каждый слой новой изоляции смазывают клеящим лаком ВТ-95 и затягивают так, чтобы между слоями не было воздушных «мешков».

Общую изоляцию заменяют только при полной исправности проводниковой и междувитковой изоляции. Для снятия изоляции обмотку нагревают до температуры 60—70°С. После удаления общей изоляции катушку испытывают на отсутствие замыканий между витками. Новую изоляцию выполняют микалентой по всему контуру катушки. Каждый последующий виток ленты следует накладывать на половину предыдущего. Если необходимо полностью заменить обмотку, то ее вынимают из пазов и освобождают от изоляции. В зависимости от состояния полностью восстанавливают поврежденную обмотку с использованием старого провода или изготовляют новую по заводской документации.

Обмотки можно разделить по способу изготовления на шаблонные (наматываются до укладки в пазы на шаблоне), обмотки впротяжку и стержневые. Катушки шаблонных обмоток изготовляют при помощи специальных шаблонов на намоточных станках. Шаблонные обмотки бывают с мягкими катушками, которые наматывают из круглого провода, и жесткими формованными катушками — наматывают проводом прямоугольного сечения. Обмотку впротяжку выполняют вручную, протягивая в паз провода из бухты или мотка. Для изготовления стержневой обмотки используют обычно провода большого сечения (шины), которые вставляют в сердечник с торца. В случае отсутствия провода требуемого диаметра можно заменить его двумя проводами меньшего диаметра, соединенными параллельно (сумма сечений проводников должна быть равна расчетному сечению провода).

При сборке обмотки должны соблюдаться заводские размеры секций. Схема соединений катушек обмотки до и после ремонта должна быть одинаковой.

Медные провода соединяют между собой пайкой (при диаметрах до 1 мм) и электросваркой (при больших диаметрах). Для пайки используют как мягкие припои (например, ПОС-40, ПОС-61), так и твердые, медно-фосфорные. Нельзя паять с кислотой, так как ее остатки могут разрушить изоляцию и создать токопроводящие участки вследствие хорошей проводимости кислоты.

Для повышения электрической и механической прочности, влагостойкости вновь изготовленные обмотки пропитывают. Для этого их сушат до полного удаления влаги в сушильных шкафах при температуре воздуха ПО — 120°С, охлаждают до температуры 60 —70°С, смачивают пропиточным лаком и выдерживают до прекращения выделения пузырьков воздуха, затем вновь сушат и наносят на поверхность слой покрывающего лака.

Ремонт обмоток короткозамкнутых роторов заключается в перезаливке обмотки, если она выполнена путем заливки алюминием, замене стержней и изготовлении новых короткозамыкающих колец при выполнении обмотки по типу «беличьей клетки».

В первом случае поврежденную обматку выплавляют при температуре 700—750°С или удаляют химическим путем. В очищенные пазы ротора вновь заливают алюминий статическим, вибрационным или центробежным способом.

Для роторов «беличья клетка», имеющих окружную скорость менее 50 м/с, новые медные или латунные короткозамыкающие кольца изготовляют сварными, а для роторов, работающих с большими скоростями,— из одного куска металла. Все стержни после заправки в кольца должны выступать на одинаковую величину — 2—3 мм. Паяют стержни и кольца твердыми припоями.

Ремонт механической части электрических машин состоит в восстановлении рабочих поверхностей валов, коллекторов, контактных колец, устранении трещин в подшипниковых щитах.

Ремонт валов электродвигателей является одной из самых ответственных работ и имеет ряд особенностей. Среди них следует отметить, что ремонтируемый вал нельзя в большинстве случаев отделить от сопряженных с ним основных деталей (коллектор, сердечники и др.). Это в значительной степени усложняет ремонт.

Дефекты у валов устраняют шлифованием или проточкой на токарном станке (при общей площади повреждений не более 15% общей посадочной площади), переточкой вала на меньший диаметр, наплавкой с последующей его обработкой, металлизацией с последующей обработкой.

Гнезда под подшипники в подшипниковых щитах восстанавливают наплавкой или запрессовкой специальных втулок, которые затем растачивают под нужный размер. Небольшие трещины заваривают методом холодной сварки чугуна или скрепляют прошивкой. Этот способ ремонта состоит в том, что вдоль трещины по обе стороны ее в шахматном порядке вворачивают стальные шпильки, проходящие насковзь стенок щита. Концы шпилек с каждой стороны соединяют стальными электродами и заваривают. Подшипниковые щиты, имеющие трещины до места посадки подшипников, заменяют новыми.

У электродвигателей постоянного тока и трехфазного тока с. фазным ротором одной из причин ненормальной работы является износ соответственно коллектора и контактных колец. Чаще всего у них повреждается рабочая поверхность. Небольшие подгары, шероховатости у контактных колец ‘устраняют зачисткой и последующей полировкой при рабочей частоте вращения вала без демонтажа колец. При значительных повреждениях рабочей поверхности и при нарушении цилиндрической формы кольца снимают и протачивают. Толщина проточенного кольца должна составлять не менее 80% толщины нового.

Контактные кольца следует заменить, если из-за износа расстояние между рабочей поверхностью и отверстием токопровода достигнет предельной величины. Новые кольца изготовляют с внутренним диаметром, равным заводскому, только при условии, что будет выдержана необходимая толщина изоляции. Уменьшение толщины изоляции приводит к снижению ее электрической прочности, а увеличение — ослаблению напряженности посадки кольца.

В короткозамыкающем механизме обычно оказываются изношенными боковые ребра кольца, пружинные контакты и увеличен зазор между короткозамыкающим кольцом и валом. Если износ боковых ребер по толщине составляет 50%, то их восстанавливают металлизацией с последующей проточкой. Поврежденные пружинные контакты заменяют новыми, изготовленными из кремнистой бронзы или твердотянутой латуни.

Более сложные работы приходится выполнять при ремонте коллектора. Часто из-за неравномерного износа медных пластин и миканитовой изоляции, прокладываемой между ними, последняя выступает над поверхностью коллектора, что нарушает правильную работу щеток. В этом случае изоляцию фрезеруют (продороживают) на глубину около 1 мм от поверхности пластин. Эту операцию выполняют на специальном станке или приспособлении.

В случае нарушения формы коллектора из-за неравномерного износа его поверхности, коллектор протягивают с последующим продороживанием, шлифованием стеклянной шкуркой и полированием.

Скорость резания не должна превышать номинальную окружную скорость коллектора, а глубина резания — 0,1 — 0,2 мм. После ремонта биение поверхности коллектора должно составлять не более 0,03 мм. Все его нерабочие части покрывают электроизоляционной эмалью.

Источник

Общие сведения ремонта электрических машин

В процессе эксплуатации в электрооборудовании машин возникают неисправности, которые часто являются причинами отказов. Неисправное ‘и электрооборудования возникают вследствие механических ил;, электрических повреждений.

К механическим повреждениям относятся: износ подшипников, коллектора, проседание ротора и образование в нем трещин, износ шпоночных пазов и резьбовых отверстий, истирание контактных частей и др. Нарушение контактов, обрыв проводов, нарушение изоляции и возникающие вследствие этого короткие замыкания, перегорание обмоток, образование трещин в изоляторах и прочие неисправности относятся к электрическим повреждениям. Часть неисправностей в электрооборудовании устраняется в процессе технического обслуживания. При необходимости выполнения работ в объеме, превышающем техническое обслуживание, а также при ремонте кранов электрооборудование подвергается текущему или капитальному ремонту.

При текущем ремонте, кроме операций, предусмотренных техническим обслуживанием, выполняются следующие работы:

у электродвигателей заменяются изношенные щетки, дефектные щеткодержатели и их пружины, крепеж, проверяются соединения обмоток, состояние изоляции ротора и статора, контактных колец; при необходимости производят их ремонт, продувают сжатым воздухом и очищают от пыли и грязи внутренние части машин.

Рекламные предложения на основе ваших интересов:

Независимо от состояния при текущем ремонте целесообразно производить сушку обмоток, что значительно повышает надежность работы электрических машин.

Сопротивление изоляции обмоток (проверяют мегаомметром напряжением 500 В) должно быть не менее 0,5 МОм для асинхронных двигателей и для двигателей постоянного тока 0,7 МОм; в электроприводе тормозов заменяют негодные катушки, направляющие втулки, плунжеры, тяги, пришабривают соприкасающиеся поверхности магнитопроводов, покрывают лаком или пропитывают катушки; в пускорегулирующей аппаратуре заменяют изношенные контакты, дефектные катушки, дугогасящие камеры и другие негод- 226 ные детали, подтягивают крепеж, производят регулировку аппаратов.

В кольцевых токоприемниках, кабельных барабанах, троллейных устройствах при значительном износе заменяют щетки и контактные кольца, новые щетки притирают к поверхности контактных колец, при необходимости частично перебирают токоприем- ное устройство, подтягивают крепежные детали, смазывают трущиеся поверхности.

При текущем ремонте машин проверяют также состояние проводов и кабелей. Провода с разрушенной изоляцией и пониженным сопротивлением заменяют. Сопротивление изоляции проводов по отношению к корпусу машины (проверяется мегаомметром напряжением до 1000 В) должно быть не менее 1 МОм.

Источник

Ремонт электрических машин

Содержание материала

При текущем ремонте электрических машин выполняют следующие работы:

проверку степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;

чистку и обдувку электродвигателя без его разборки, подтяжку контактных соединений у клеммных щитков и присоединении проводов, зачистку колец и коллекторов, регулирование и крепление траверсы щеткодержателя, восстановление изоляции у выводных концов, смену электрощеток;

смену и долив масла в подшипники. При необходимости производят:

полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;

промывку узлов и деталей электродвигателя; замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек вала ротора и ремонт беличьей клетки (в для подшипников с принудительной смазкой (0,05 + 0,08) Дш, где Дш — диаметр шейки вала.

Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях, а если таких данных нет, то зазоры должны отличаться на величину не больше, чем указано ниже для машин: асинхронных — на 10 %; синхронных тихоходных — на 10 %; синхронных быстроходных — на 5 %; постоянного тока с петлевой обмоткой и зазором под главными полюсами более 3 мм — 5 %; постоянного тока с волновой обмоткой и зазором под главными полюсами более 3 мм — на 10 %; а также якорем и дополнительными полюсами — на 5 %.

Разбег — осевая игра вала машины в подшипниках скольжения в одну сторону от центрального положения ротора не должен превышать 0,5 мм для машин напряжением до 10 кВт, 0,75 мм — для машин 10—20 кВт, 1,0 мм — для машин 30—70 кВт, 1,5 мм — для машин 70—100 кВт. Суммарный двусторонний разбег вала не должен превышать 2—3 мм.

Зазоры в подшипниках качения

| Внутренний диаметр подшипника, мм |

| Неисправность |

| Неисправность |