Техническое обслуживание буровых установок

Удаленность объектов, где производятся работы по бурению скважин, обуславливает дополнительные требования по техническому обслуживанию буровых установок. Очень часто удаленный ремонт буровых либо очень сложно, либо просто невозможно организовать ввиду ограниченного оснащения передвижных мастерских. Для экономии средств и поддержания оборудования в рабочем состоянии владельцам или арендаторам буровых установок рекомендуется производить техническое обслуживание точно в рамках регламентированного графика. Значительно сократить расходы, связанные с обслуживанием и ремонтом, поможет использование передвижных буровых установок.

Применение буровых установок

Передвижные установки способны пробуривать скважины глубиной от нескольких метров до полукилометра. В связи с этим область их применение довольна обширна:

- Бурение скважин под воду;

- Отбор керна;

- Решение строительных задач.

Самая простая задача в этом списке: бурение скважин под воду. Для этого не требуется бурить глубокие скважины, что уменьшит нагрузку на насосы и места соединений буровых труб. Однако, такой вид работ чаще всего происходит на большом удалении от ремонтных мастерских, что делает обслуживание оборудования затруднительным.

Сервисное обслуживание и ремонт оборудования может происходить по следующим сценариям:

- Работы на территории сервисной организации;

- Выезд специалистов на место работ для ремонта;

- Замена крупных частей с последующим их ремонтом.

Первый вариант является наиболее оптимальным. В этом случае обслуживание проводится строго по нормативным документам сервисного обслуживания. При своевременной замене расходных материалов, диагностике частей буровых установок согласно инструкциям, процент поломок при бурении стремится к нулю. Своевременный осмотр выявит изношенные детали, которые необходимо заменить. Если же не произвести их замену вовремя, они могут вызвать выход из строя целых узлов и агрегатов.

Для поломок, ремонт которых не требует заводских условий, может быть вызвана специальная ремонтная машина. Такие машины оборудованы гидравлической рукой-манипулятором, набором слесарных инструментов, необходимым количеством расходных материалов.

Если из строя вышел крупный агрегат, либо деталь, требующая заводского ремонта, то ее можно временно заменить. В этом случае на буровую приезжают представители сервисной компании, заменяют неисправную деталь и увозят ее для дальнейшего ремонта. Этот случай наиболее материально затратный.

Источник

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ КАРЬЕРНОГО ОБОРУДОВАНИЯ

3.1 Буровые станки

Техническое обслуживание

Для поддержания буровых станков в работоспособном состоянии служба механика и экипаж станка должны постоянно заботиться о правильной эксплуатации и своевременном проведении технических обслуживании и ремонтов машины. Техническое обслуживание буровых станков включает следующие виды работ: чистку механизмов, смазку сборочных единиц, регулировку и наладку тормозных и прочих элементов, устранение мелких неисправностей, а также осмотры приводов, электрооборудования, пневмо- и гидросистем, металлоконструкций, грузоподъемных средств и сосудов под давлением для определения объемов и характера предстоящих ремонтов.

Системой технического обслуживания буровых станков предусматривают проведение ежесменного (ЕО), ежесуточного (СО), еженедельного (НО) и сезонного (30) обслуживании. Ежемесячно предусматривают ремонтный осмотр (РО).

Следует тщательно проводить комплекс мероприятий по сезонному обслуживанию (30) при подготовке машин к зимней эксплуатации. Для смазки механизмов станков в зимнее время используют зимние смазочные материалы, предусмотренные картой смазки. Необходимо помнить, что зимой в станках могут возникать дополнительные напряжения, приводящие к поломкам и, как следствие, к простоям.

Согласно правилам безопасности открытых горных работ, машинист должен осматривать станки ежесменно, механик участка — еженедельно и главный механик разреза или его заместитель — ежемесячно.

Во время этих осмотров осуществляют техническую диагностику сборочных единиц с соответствующей записью в журнале приема и сдачи смены. На основании этих записей составляют ведомость дефектов и определяют объем работ, который вместе с регламенти-рованными работами по техническому обслуживанию составляет программу ежемесячного ремонта.

Сокращение объема технического обслуживания не допускается. С разрешения главного инженера предприятию в зависимости от состояния машины разрешают отступления от указанной выше периодичности обслуживания в пределах 10%, кроме ежесменного технического обслуживания. Работы по техническому обслуживанию выполняет бригада под руководством старшего машиниста. Соблюдение графика проведения технического обслуживания должен контролировать главный механик эксплуатирующей организации. На буровом станке, не прошедшем очередное техническое обслуживание, запрещается работать.

Содержание работ по техническому обслуживанию буровых станков устанавливается заводом-изготовителем и приводится в соответствующих инструкциях.

Ремонтные осмотры буровых станков выполняют силами экипажа по специальным инструкциям в выходные или ремонтные дни. На горных предприятиях, работающих без выходных дней, для ремонтных осмотров выделяют специальное время. Во время ремонтных осмотров редукторы вскрывают, устраняют неисправности, станок проверяют на ходу и производят его наладку. Все работы выполняют в забое под руководством механика участка.

Особое внимание необходимо уделять фрикционным муфтам, так как в процессе работы у них изнашиваются фрикционные накладки, и муфты следует систематически регулировать. Нужно следить за заклепками, крепящими к тормозной ленте фрикционные накладки, и не допускать износа тормозного шкива головками заклепок, для этого они должны быть утоплены.

При ремонтных осмотрах гусеничные ленты натягивают натяжными устройствами, а при цепных передачах проверяют степень натяжения втулочно-роликовых цепей. Эксплуатация станка с ненатянутыми цепями приводит к их разрыву.

Большое значение имеет уход за канатами. Необходимо регулярно очищать канаты щетками, тряпками, ветошью и смазывать канатной смазкой.

Не реже одного раза в месяц электродвигатели нужно продувать сухим сжатым воздухом. Максимальная температура нагрева электродвигателя не должна превышать 85°С.

Ремонт

Капитальные и текущие ремонты буровых станков выполняют на временных полевых ремонтных площадках или на монтажных и ремонтных площадках в пределах горного предприятия.

Ремонтный цикл буровых станков включает текущие (Т1, Т2, Т3) и капитальный К ремонты.

Во время текущего ремонта буровых станков Т1, в течение одной-двух смен заменяют быстроизнашивающиеся детали, сваривают места, где обнаружены трещины, регулируют тяги и тормоза.

Текущий ремонт Т2 выполняют в течение суток бригадой из четырех человек, и он предусматривает замену изношенных деталей с разборкой некоторых сборочных единиц. При этом выполняют работы, предусмотренные ремонтом T1, а также заменяют износившиеся втулки, катки, траки и пальцы, тяги и вилки систем управления, болты, промывают шарикоподшипники.

Текущий ремонт Т3 предусматривает полную разборку основных сборочных единиц станка или их замену. Во время этого ремонта выполняют работы, определенные ремонтами Т1 и Т2, а также заменяют все диски фрикционных муфт и тормозных лент, кулачки и вкладыши фрикционных муфт, втулки опорных катков, наплавляют кулаки ведущих звездочек, промывают подшипники электродвигателей.

При капитальном ремонте полностью разбирают станок, ремонтируют или заменяют основные сборочные единицы и механизмы (головку мачты, фрикционные муфты, валы в сборе, барабаны). У гусеничного ходового оборудования заменяют все опорные и поддерживающие катки, втулки, звездочки, колеса и гусеничные ленты. Иногда заменяют все ходовое оборудование, подшипники качения, валы и шестерни редукторов и др.

Капитальный ремонт станков выполняют в ремонтных мастерских или на рудоремонтных предприятиях. Продолжительность и трудоемкость ремонтов буровых станков приведены в таблице 4

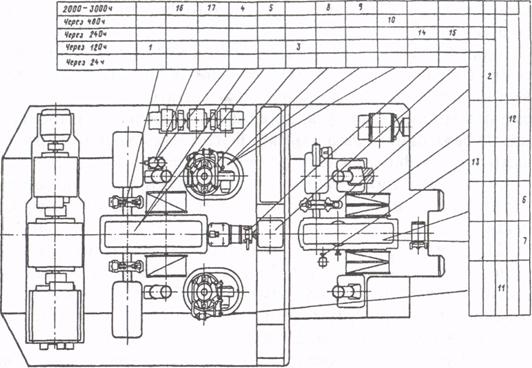

Таблица 4 — Продолжительность (числитель, сут) и трудоемкость (знаменатель, чел.-смен) ремонтов буровых станков

Вид и периодичность ремонтов, ч

Экскаваторы

Для одноковшовых экскаваторов предусмотрены следующие виды технических обслуживаний: ежесменное (ЕО), еженедельное (НО), ежемесячное (МО) и сезонное (30).

В качестве примера приведено содержание работ по техническому обслуживанию экскаваторов ЭКГ-8И и ЭКГ-4У.

Ежесменное техническое обслуживание

Рабочее оборудование . При ежесменном техническом обслуживании экскаватора особое внимание обращают на состояние корпуса и днища ковша, целостность и степень износа зубьев ковша, состояние рукояти и стрелы (отсутствие деформаций, трещин в сварных швах и в основном металле).

В ковше проверяют наличие штифтов на осях, соединяющих его с рукоятью, днищем и коромыслом, надежность действия механизма открывания днища ковша и ограничителя подъема ковша; смазывают направляющие, шарниры и засов днища ковша.

На рукояти проверяют надежность ее шарнирных соединений с ковшом, креплений амортизаторов. Смазывают втулки седлового подшипника, боковых поверхностей балки рукояти, оси уравнительного блока.

Оборудование на поворотной платформе . При ежесменном техническом обслуживании механизмов напора, подъема, поворота экскаваторов проверяют уровень масла в редукторах, надежность работы тормозов и системы смазки редукторов, надежность крепления канатов на барабанах, смазывают канаты и зубчатый венец. Устраняют все обнаруженные неисправности. Не приступая к копанию, машинист экскаватора обязан опробовать действие тормозов, которые должны обеспечивать надежное торможение всех механизмов экскаватора; проверить на холостом ходу работу механизмов подъема, напора и поворота. Для этого необходимо на пониженных скоростях поднять и опустить ковш, выдвинуть и втянуть рукоять, несколько раз повернуть поворотную платформу экскаватора вправо и влево на угол 80—90°. При этом в зубчатых передачах не должно быть ненормальных стуков и шумов.

Ходовое оборудование . При ежесменном техническом обслуживании ходового оборудования проверяют уровень масла в редукторах, исправность роликового круга и надежность работы тормозов механизма хода. Смазывают валы ведущих опорных и натяжных колес, подшипников балансиров. Один раз в два дня смазывают оси роликов роликового круга и оси вращения внутреннего кольца сепаратора. Один раз в сутки — внутренние поверхности обойм, поверхности катания роликов, нижнего и верхнего рельсов, ступицы и цапф, втулок токоприемника. Проверяют работу механизма хода, натяжение гусеничных цепей и износ рабочих граней кулаков ведущих колес.

Пневмосистема. При приемке смены осуществляется выпуск конденсата из воздухо- и маслосборников, проверка закрытия вентилей магистрали обдува механизмов, осмотр компрессорной установки, проверка уровня масла в картере и доливка его до верхней отметки стержня маслоуказателя. С пульта управления экскаватора проверяют включение двигателя компрессора в следующей последовательности: включают двигатель компрессора; действуя спускным краном на воздухосборнике, понижают давление в нем и убеждаются в правильной работе автоматического реле давления на включение и выключение компрессора. Визуально проверяют состояние шлангов пневмосистемы.

Передают смену с записью в журнале о состоянии узлов, механизмов и данных о произведенных ремонтах.

Еженедельное техническое обслуживание

Рабочее оборудование . Еженедельное техническое обслуживание предусматривает проверку состояния стенок ковша и их сварных соединений, а также состояние зубьев ковша и их крепление. Проверяют состояние крепления осей стрелы к кронштейнам поворотной платформы; осей седлового подшипника и головных блоков; осей блоков подвески стрелы, а также равномерность натяжения правой и левой ветвей подвески стрелы; состояние каната подвески стрелы и его заделку; крепление и состояние каната открывания днища ковша на барабане и в клиновой втулке; наличие шплинтов и штифтов в шарнирных и пальцевых соединениях.

Оборудование на поворотной платформе . Еженедельное техническое обслуживание предусматривает выполнение проверочно-контрольных работ. Тщательно осматривают и контролируют болты крепления двигателей, тормоза, редукторы и крышки подшипников; надежность работы муфты предельного момента; отсутствие утечек масла в редукторах. Смазывают валы и шарниры тормозов. В механизме открывания днища ковша проверяют наличие всех шплинтов в шарнирных соединениях и целостность прядей тросика.

Ходовое оборудование . Еженедельное техническое обслуживание заключается в смазке шарниров и валиков тормоза ходового механизма и проверке затяжки болтов на ходовых тележках, исправности состояния гусеничных цепей, величины суммарного зазора между пальцами и внутренними поверхностями смежных проушин при натянутой цепи, натяжения гусениц, величины раскатки обода опорных и натяжных колес.

Пневмосистема. При еженедельном обслуживании в летнее время очищают воздушный фильтр и маслосборник.

Ежемесячное техническое обслуживание

Рабочее оборудование . Ежемесячное техническое обслуживание рабочего оборудования предусматривает выполнение всех работ, осуществляемых при ежесменном и еженедельном технических обслуживаниях. Кроме этих работ, не реже двух раз в месяц осматривают все сварные швы на рукояти и стреле, проверяют надежность крепления перил и лестниц стрелы. Два раза в месяц смазывают роликоподшипники головных блоков и блоков на седле. На рис. 3.1 приведены сорта смазочного материала и периодичность смазки рабочего оборудования, роликового круга и зубчатого венца. При необходимости коронки или зубья ковша, подъемный и напорный канаты заменяют.

Передняя стенка ковша может быть изношена в отдельных местах на 80—85%. Для ее замены корпус ковша подвергают газовой резке. Место разреза должно проходить по вставкам на расстоянии 20—30 мм от старого шва.

Рисунок 6 — Сорта смазочных материалов и периодичность смазки механизмов рабочего оборудования, роликового круга и зубчатого венца экскаватора ЭКГ-8И:

литол 24: 1 — роликоподшипники блоков подвески ковша; 2 — роликоподшипники головных блоков; 3 — роликоподшипники двухручьевых блоков; 4 — втулки роликов седлового подшипника; 5 — вкладыши седлового подшипника; 6 — ось соединения ковша с коромыслом подвески; 7 — ось крепления коромысла с обоймой подвески ковша; 8 — ось блока подвески ковша; 3 — оси блоков подвески стрелы; 10 — оси блоков на двуногой стойке; 11 — ось блока механизма открывания днища ковша; 12— ось качания щеки блока механизма открывания днища ковша; 13 — ось рычага механизма открывания днища; 14 — оси роликов поворотного круга; 15 — зубья поворотной шестерни и зубчатого венца;

ТАП-15В: 16 — шарниры механизма торможения днища; 17— шарниры петель днища; 18 — шарниры днища; 19 — валики рычага механизма открывания днища; 20— направляющие засова;

УСс А: 21— балка рукояти; 22— поверхности качения роликового круга;

канатная 39у: 23 — канаты (подъемный, напорный, возвратный и открывания днища); 24 — канат подвески стрелы

Запрещается по передней стенке производить газовую резку, поскольку она может вызвать появление трещин. Новые стенки сваривают только аустенитными электродами с соблюдением технологии сварки высокомарганцевистых и легированных сталей. При обнаружении трещин в швах или основном металле рукояти, стрелы дефектное место следует вырубить и заварить качественными электродами.

Оборудование на поворотной платформе . При ежемесячном техническом обслуживании проверяют и подтягивают крепления в закрытых и недоступных местах, связанных с частичной разборкой узлов. Заменяют пришедшие в негодность болты, шплинты, гайки и т. п. Два раза в месяц смазывают ступицы разъемных барабанов и роликоподшипники выходного вала редуктора поворота. Проверяют состояние зубчатых зацеплений и степень износа зубьев передач всех механизмов. Степень износа не должна превышать 12—15% толщины зуба. Обнаруженные при осмотре задиры, наплывы на поверхностях зубьев должны быть своевременно зачищены без искажения профиля зубьев. Не реже одного раза в три месяца заменяют масло в редукторах.

Проверяют степень изношенности накладок на тормозных колодках (износ не должен превышать 50% первоначальной толщины накладок) и износ поверхности тормозных шкивов (на рабочей поверхности не должно быть задиров и рисок). Мелкие риски и задиры необходимо устранять наждачной бумагой. При более крупных дефектах шкив протачивают на станке.

На рисунке 7 приведены сорта и периодичность смазки оборудования, располо-женного на поворотной платформе.

Проверяют состояние стопорных планок крепления центральной цапфы на поворотной платформе и стопорение гайки на оси центральной цапфы. При необходимости центральная цапфа может быть выведена из поворотной платформы с помощью подъемного крана.

Ходовое оборудование . Ежемесячное техническое обслуживание ходового оборудования предусматривает профилактическую разборку некоторых сборочных единиц, мелкий ремонт и замену быстроизнашивающихся деталей. Проверяют и подтягивают крепежные оси роликов и стыков нижней рамы. Определяют степень износа зубьев в передачах и степень износа тормозных дисков. Два раза в месяц смазывают роликоподшипники ведущего и тихоходного валов.

При необходимости заменяют гусеничные звенья, ведущие, натяжные и опорные колеса, гусеничную раму, верхний или нижний рельсы, ролики поворотного круга.

Рисунок 7 — Сорта смазочных материалов и периодичность смазки оборудования на поворотной платформе экскаватора ЭКГ-8И:

ТАП-15В : 1— валики и шарниры тормозов подъемной лебедки; 2 — валики и шарниры тормозов напорной лебедки; 3 — валики и шарниры тормозов механизма поворота; 4 — зубчатые передачи редуктора подъемной лебедки; 5— подшипники редуктора подъемной лебедки; 6 — зубчатые передачи редуктора напорной лебедки; 7— подшипник редуктора напорной лебедки; 8 — зубчатые передачи редукторов поворота; 9 — подшипники промежуточного вала редукторов поворота; 16 — зубчатые передачи привода насоса нагнетателя; 17— подшипники плунжерного насоса;

литол 24: 10— верхний и нижний подшипники главного вала редукторов поворота; 11 — штоки цилиндров тормозов подъемной и напорной лебедок; механизма поворота и входной лестницы; 12— ступица разъемного барабана напорной лебедки; 15 — подшипники трубы кольцевого токоприемника;

УссА: 13— цепь привода командоаппарата напорной лебедки;

компрессорное масло К. 19 летом (КД2 — зимой): 14— компрессор

Пневмосистема. Ежемесячное техническое обслуживание пневмосистемы предусматривает проверку плотности всей системы на возможные утечки воздуха с помощью обмыливания мест соединения системы. Проверяют действие обратного клапана, очищают наполнители воздушного фильтра и маслосборника.

Для обеспечения длительной и надежной работы компрессоров необходимо очищать поступающий в них воздух. Для этой цели на компрессорах должны устанавливать фильтры для очистки всасываемого воздуха, а их работу тщательно контролировать не реже одного раза в месяц. В условиях большой запыленности чистить фильтры необходимо ежедневно.

Воздухосборник компрессора подвергают внутреннему осмотру один раз в год и один раз в три года гидравлическому испытанию.

Манометры для указания давления проверяют и пломбируют не реже одного раза в год. Кроме того, каждое полугодие их должны проверять контрольным эталонным манометром. Работать при давлениях, превышающих допустимое, запрещается.

Устранение утечек производят путем обжима шлангов стяжными хомутиками, а также путем ревизии, исправления или замены пневматических распределителей. Воздухосборник является элементом, подведомственным Ростехнадзору, и при эксплуатации следует руководствоваться инструкциями и требованиями Ростехнадзора.

Сезонное обслуживание

Сезонное обслуживание проводится для подготовки машин к эксплуатации в весенне-летний и осенне-зимний периоды и включает замену смазочных масел на зимние сорта, утепление машин и комплекс мероприятий по ограничению нагрузок при работе в зимний период.

Ремонты

Врамках ремонтного цикла экскаваторов проводят текущий (годовой) (Т), средний (С) и капитальный (К) ремонты (табл. 5, табл. 11.3).

При техническом обслуживании, ремонте, смазке механизмов и текущих ремонтах буровых экскаваторов широко используют передвижные ремонтные мастерские.

Капитальные, средние и годовые ремонты выполняют на временных полевых площадках или на постоянных монтажных и ремонтных площадках в пределах горного предприятия.

Таблица 5 — Переработанный объем горной массы (числитель, млн м 3 ) и продол-жительность (знаменатель, сут) ремонтов экскаваторов на угольных разрезах

| Марка | Т | С | К |

| ЭКГ-5А | 1,2/12 | 3,6/25 | 7,2/40 |

| ЭКГ-4У; ЭВГ-4И | 1,1/17 | 3,3/28 | 6,6/60 |

| ЭКГ-8; ЭКГ-8И; ЭКГ-10И | 1,8/17 | 5,4/28 | 10,8/60 |

| ЭКГ-12,5; ЭКГ-15И | 2,5/26 | 7,5/35 | 15,0/70 |

| ЭКГ-16; 20Ш; РН-2300 | 3,2/26 | 9,6/36 | 19,2/70 |

| ЭКГ-20; 204М; ЭГ-20 | 4,0/28 | 12,0/40 | 24,0/90 |

| ЭШ-5/45 | 1,4/12 | 2,8/25 | 5,6/40 |

| ЭШ-10/70А; ЭШ-10/60 | 2,5/35 | 7,5/35 | 15,0/62 |

| ЭШ-25/100 | 4,5/35 | 13,5/60 | 27,0/130 |

| ЭШ-100/100 | 12,0/4 | 48,0/75 | 96,0/150 |

| ЭВГ-35/65М | 5,5/35 | 16,5/60 | 33,0/120 |

| ЭР-1250; ЭРП-1250 | 3,0/30 | 6,0/45 | 12,0/70 |

| ЭРШР-1600 | 10,0/40 | 30,0/50 | 60,0/100 |

| ЭРП-2500 | 3,5/40 | 10,5/55 | 21,0/90 |

| ЭРШРД-5000 | 9,0/45 | 27,0/80 | 54,0/110 |

Таблица 6 — Периодичность (числитель, сут (годы)) и продолжительность (знаменатель, ч) ремонтов экскаваторов предприятий металлургии

| Марка | Т1 | Т2 | Т3 | К |

| ЭКГ-5А, ЭВГ-4И | 30/36 | 180/72 | 360/120 | (4)/25 |

| ЭКГ-8И | 30/48 | 180/120 | 360/216 | (6)/30 |

| ЗКГ-12,5, | 30/72 | 270/168 | 540/264 | (6)/40 |

| ЭШ-5/45 | 30/48 | 180/72 | 360/216 | (4)/45 |

| ЭШ-10/70 | 30/72 | 180/144 | 360/240 | (6)/40 |

| ЭШ-15/90 | 30/96 | 270/168 | 540/312 | (6)/50 |

| ЭР-1250 | 30/96 | 270/168 | 540/288 | (6)/50 |

| ЭРГ-1600 | 30/120 | 270/216 | 540/360 | (6)/62 |

| ЭРГ-5000 | 30/144 | 270/264 | 540/456 | (6)/75 |

Перечень работ и объемы по каждому виду ремонтов приводятся в нормативно технической документации.

Источник