Оптимальная периодичность ремонта это

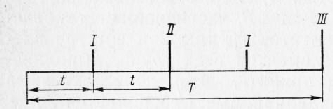

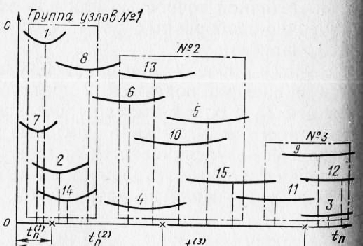

Ремонтный цикл — это наименьшие повторяющиеся интервалы времени или наработка машины, в течение которых выполняют в определенной последовательности в соответствии с ПТЭ все установленные виды плановых ремонтов. Последовательность и периодичность выполняемых ремонтов составляют структуру ремонтного цикла, которая графически изображена в виде гистограммы, в которой высота столбика (линии) условно отражает объем данного вида ремонта. Структура ремонтного цикла машины может быть получена из шкалы восстановительных работ, если на ней оставить только ремонты. На рис. 1 I, II и III — виды ремонта, различающиеся содержанием и объемом. Ремонт, завершающий ремонтный дикл, направлен на полное восстановление годности машины и назван капитальным (в рассмотренном примере это ремонт вида III ). Параметрами ремонтного цикла являются периодичность ремонта и продолжительность ремонтного цикла.

Периодичность ремонта t — интервал времени или наработка между двумя последовательно выполняемыми видами ремонта, установленными ПТЭ . Интервал от начала эксплуатации до первого ремонта также равен t

Продолжительность ремонтного цикла Т — интервал времени или наработка машины от начала эксплуатации до капитального

Рекламные предложения на основе ваших интересов:

ремонта или между двумя последовательно проводимыми капитальными ремонтами.

Значения t и Т ремонтного цикла машин чаще всего выражают в единицах наработки (часах работы, тоннах перегруженного груза, километрах пробега т п.), а также в календарном времени, как правило, с учетом наработки машины.

Обоснование параметров ремонтного цикла — одна из основных задач разработки рациональной системы ТЭ ПТМ . Для идеальной машины решение достаточно просто и однозначно. Периодичность ремонта принята равной сроку службы (или ресурсу) наименее надежных деталей, а продолжительность ремонтного цикла — сроку службы (или ресурсу) наиболее надежных деталей.

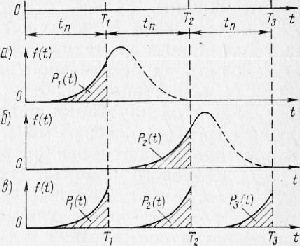

Реальная машина состоит из большого количества разнообразных деталей, сроки службы и ресурсы которых значительно отличаются, а проводимые ремонты во многих случаях не восстанавливают техническое состояние деталей и узлов до первоначального уровня. Поэтому обоснование ремонтного цикла реальной машины чрезвычайно затруднено. Трудности в первую очередь связаны с рассеиванием сроков службы и ресурсов деталей, что при любой назначенной периодичности плановых ремонтов неизбежно приводит к недоиспользованию ресурса детали или к возрастанию вероятности ее отказа в межремонтный период.

При уменьшении периодичности ремонта t вероятность отказа детали P(t) снижается, достигая минимального значения при i=tmin. При такой периодичности ремонта практически все детали будут восстановлены в плановом порядке, так как P(t)

0, но недоиспользованный ресурс деталей в этом случае будет наибольшим.

Поэтому, оптимальная периодичность ремонта будет находиться в промежутке от tmin до tmax.

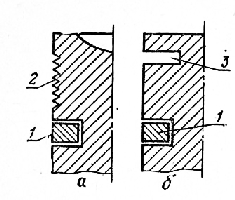

Выбор периодичности ремонта зависит от принятой стратегии ремонта. Применительно к портовым подъемно-транспортным машинам возможны 2 стратегии.

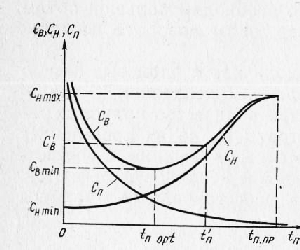

Определив характеристики каждого узла перегрузочной машины и проведя соответствующие расчеты на ЭЦВМ , можно построить сводный график оптимизационных кривых для машины в целом.

Задача построения экономически обоснованного ремонтного цикла машины состоит в том, чтобы обеспечить ACB min. Для этого рассматривают несколько вариантов целесообразного объединения узлов в группы и для каждого определяют ЛСВ . Для окончательного ремонтного цикла применяют вариант с наименьшим значением АСВ .

Источник

Структура и периодичность работ по ремонту оборудования на предприятии

Все работы по плановому ремонту оборудования выполняются в определенной последовательности, образуя повторяющиеся циклы.

Ремонтный цикл — это повторяющаяся совокупность различных видов планового ремонта, выполняемых в предусмотренной последовательности через установленные равные числа часов оперативного времени работы оборудования, называемые межремонтными периодами.

Ремонтный цикл завершается капитальным ремонтом и определяется структурой и продолжительностью.

Структура ремонтного цикла — это перечень ремонтов, входящих в его состав, расположенных в последовательности их выполнения.

Продолжительность ремонтного цикла — это число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла (табл. 1).

Таблица 1. Продолжительность ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Продолжительность цикла в годах при двухсменной работе в производстве | ||

| массовом и крупносерийном | серийном | мелкосерийном и индивидуальном | |

| Станки нормальной точности: легкие и средние крупные и тяжелые | |||

| особо тяжелые, уникальные | — | 7,0 — 13,0 | 8,5 — 15,0 |

| Прецизионные станки: легкие и средние | |||

| особо тяжелые, уникальные | — | 9,0 — 19,5 | 10,5 — 22,0 |

| Станки, работающие абразивным инструментом: легкие и средние | |||

| крупные и тяжелые | 4,0 — 7,0 | 5,0 — 9,0 | 6,5 — 10,5 |

Простои оборудования, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят.

Срок службы станка до первого капитального ремонта указывается изготовителем станка в технических условиях на станок. При ремонте станков следует руководствоваться эксплуатационными документами.

Металлорежущие станки делятся на три группы: первая группа – легкие и средние станки весом до 10 т, вторая группа – крупные и тяжелые станки весом от 10 до 100 т, третья группа – особо тяжелые — уникальные, весом свыше 100 т.

Меньшие значения продолжительности цикла принимаются для оборудования при обработке на нем чугуна и цветных металлов и оборудования, установленного в запыленных, загазованных и влажных помещениях; большие значения – для оборудования, преимущественно занятого обработкой стали и работающего в нормальных условиях.

Отдельные виды ремонта в течение цикла, т.е. за период между двумя ремонтами, повторяются через определенные промежутки времени и чередуются в определенной последовательности. Например, структуру ремонтного цикла, состоящего из четырех текущих (ТР), одного среднего (СР) и одного капитального ремонта (КР), записывают так:

При этом следует учесть, что между текущими ремонтами проводятся плановые осмотры (ПО) и проверки станков на технологическую точность.

Порядок чередования отдельных видов ремонта в ремонтном цикле представляет собой структуру ремонтного цикла. Структура ремонтного цикла различна для разных типов оборудования.

В табл. 2. приводится примерная структура ремонтного цикла для различных групп металлорежущего оборудования.

Таблица 2. Структура ремонтного цикла для металлорежущего оборудования

| Металлорежущие станки | Количество ремонтов в цикле | |||

| КР | СР | ТР | ПО | |

| Легкие и средние | 1 | 2 | 6 | 9 |

| Крупные и тяжелые | 1 | 2 | 6 | 27 |

| Особо тяжелые и уникальные | 1 | 2 | 9 | 36 |

Ремонтный цикл Т – период работы станка между двумя капитальными ремонтами или для вновь установленного станка — период от начала его ввода в эксплуатацию до первого капитального ремонта.

Межремонтный период t – период работы станка между двумя очередными плановыми ремонтами.

Межосмотровый период to – период работы станка между двумя очередными осмотрами или между очередным осмотром и очередным плановым ремонтом.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов устанавливается по календарному времени эксплуатации станков с учетом коэффициента использования или по количеству отработанных станком часов или какой-либо эквивалентной величине (число рабочих циклов, число изготовленных деталей и т.д).

Структура ремонтного цикла – порядок расположения и чередования ремонтов и осмотров в ремонтном цикле. Структура ремонтных циклов технологического оборудования дана в табл. 3.

Таблица 3. Структура ремонтных циклов для металлорежущего оборудования

| Наименование оборудования | Ремонтные работы и работы по техническому уходу | ||||

| чередование работ | количество | ремонтов | |||

| средних | малых | осмотров | |||

| Металлорежущие станки лег кие и средние весом до 10 т | КР—ПО—МР—ПО—МР—ПО—СР—ПО—МР —ПО —МР—ПО—СР—ПО — МР— ПО—МР—ПО —КР | 2 | 6 | 9 | |

Принятые обозначения: КР — капитальный ремонт; СР — средний ремонт; МР — малый ремонт; ПО — плановый осмотр.

Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов для металлорежущих станков зависит от возраста станка и назначается по табл. 4.

Таблица 4. Продолжительность ремонтных циклов, межремонтных и межосмотровых периодов металлорежущих станков

| Возраст станков | Продолжительность в отработанных часах | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ремонтного цикла Т | межремонтного периода t | межосмотрового периода t0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Легкие и средние весом до 10 т: свыше 20 лет | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ремонтные операции | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Промывка как самостоятельная операция | 0,6 | — | — | 0,6 |

| Проверка на точность как самостоятельная операция | 0,3 | — | — | 0,3 |

| Плановый осмотр перед капитальным ремонтом | 1,6 | 0,4 | — | 2,0 |

| Плановый осмотр | 1,0 | 0,5 | — | 1,5 |

| Малый ремонт | 5,0 | 4,0 | 1,0 | 10,0 |

| Средний ремонт | 18,0 | 10,0 | 2,0 | 30,0 |

| Капитальный ремонт | 30,0 | 20,0 | 4,0 | 54,0 |

- Для оборудования, проработавшего свыше 20 лет, нормы на слесарные работы могут быть увеличены на 10%.

- При получении готовых запасных деталей со стороны свыше 10% от потребного количества, нормы на станочные работы должны соответственно уменьшаться.

Таблица 6. Нормы межремонтного обслуживания на одного рабочего в одну смену

| Вид оборудования | Станочники | Слесари | Смазчики | Шорники |

| в ремонтных единицах | в физических единицах ременные приводы | |||

| Металлорежущие станки (кроме автоматов и полуавтоматов) | 1650 | 560 | 1000 | 300 |

| Металлорежущие автоматы и полуавтоматы | 1650 | 400 | 900 | — |

- В массовом и крупносерийном производствах нормы межремонтного обслуживания могут быть понижены на 15%.

- Для оборудования, работающего с абразивом, нормы могут быть понижены на 5%.

- Для оборудования, проработавшего свыше 20 лет, нормы могут быть понижены на 10%.

Таблица 7. Нормативы продолжительности простоя металлорежущих станков из-за ремонта в сутках при различной сменности работы ремонтной бригады

| Наименование ремонтных работ и работ по техническому уходу | Нормативы простоя на одну ремонтную единицу | ||

| при работе ремонтной бригады | |||

| в одну смену | в две смены | в три смены | |

| Проверка на точность как самостоятельная операция | 0,1 | 0,05 | 0,04 |

| Малый ремонт | 0,25 | 0,14 | 0,1 |

| Средний ремонт | 0,6 | 0,33 | 0,25 |

| Капитальный ремонт | 1,0 | 0,54 | 0,41 |

Нормативы для одной ремонтной единицы являются плановыми нормами, которые принимаются для подсчетов по всем группам ремонтной сложности.

Для металлорежущего станка модели 1А62 присвоена 12-я категория сложности ремонта.

Для проведения одного малого ремонта станка модели 1А62 потребуются, согласно нормативам, приведенным в табл. 5, следующие затраты времени:

- 12 х 5,0 = 60 час. на слесарные работы;

- 12 х 4,0 = 48 час. на станочные работы;

- 12 х 1,0 = 12 час. на прочие работы.

Соответственно для капитального ремонта станка модели 1А62 потребуются:

- 12 х 30 = 360 час. на слесарные работы;

- 12 х 20 = 240 час. на станочные работы;

- 12 х 4,0 = 48 час. на прочие работы.

Время простоя станка из-за ремонта округляется при малом и среднем ремонте до целых смен, при капитальном ремонте — до целых суток.

Для оборудования, работающего в три смены, простои при осмотрах перед средним и капитальным ремонтами планируются 0,1 суток на одну ремонтную единицу.

При модернизации оборудования во время среднего и капитального ремонтов нормы простоя в ремонте увеличиваются в зависимости от объема работ по модернизации. Дополнительное время простоя устанавливает главный механик и утверждает главный инженер завода.

При снятии оборудования с фундамента и централизованном ремонте устанавливается дополнительное время простоя на снятие с фундамента, транспортирование и монтаж на фундаменте.

Источник