Оптимизация процесса ремонта автомобилей

Изменение системы хозяйственных связей, развитие внутренних и международных товарных рынков поставили перед предприятиями автотранспортного комплекса новые задачи, решение которых требует внедрения новых логистических и оптимизационных методов управления. Оптимизация планирования, организации и управления ремонта автомобилей должна быть нацелена на поддержание технически исправного состояния автомобилей, на повышение коэффициента технической готовности и уровня удовлетворенности клиентов.

Повышение эффективности управления ремонта для автотранспортных предприятий (АТП) может быть достигнуто путем повышения эффективности функционирования системы организации технического обслуживания (ТО) и ремонта и оптимизации организации работы сервисной зоны. Для обеспечения качества услуг на станции технического обслуживания (СТО) производственные мощности должны быть определены по пиковому спросу, но при этом наличие ремонтных постов с низким коэффициентом загрузки увеличивает убытки от содержания сервисной зоны.

Установлено, что в решении задачи определения количества обслуживающих постов исторически сложились два подхода – детерминированный и вероятностный. Детерминированный базируется на «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта». Существующая методика технологического расчета, несмотря на основные преимущества, это относительная простота, отсутствие вероятностных законов и необходимости сбора статистических данных по отказам и неисправностям, имеет ряд недостатков: несмотря на сложную структуру парка подвижного состава большинства АТП, она в основном ориентирована на предприятия с однородной структурой, не учитывается вероятностный характер поступления автомобилей в сервисную зону и длительности ремонта. При вероятностном подходе используются формулы теории массового обслуживания, при этом предполагается, что поток отказов стационарный, а время обслуживания распределено по показательному закону, что часто не соответствует результатам статистической обработки экспериментальных данных.

Кроме того, при использовании существующих методов не учитывается быстроменяющаяся обстановка конкурентного рынка, изменение экономической ситуации и рост затрат на капитальные вложения при организации сервисной зоны.

В связи с этим актуальной научной задачей является разработка математического аппарата и методики, позволяющих до начала строительства и реконструкции, а также в процессе функционирования предприятий автотранспортного комплекса оценивать показатели эффективности работы сервисной зоны, в короткие сроки проводить оценку происходящих изменений и оценивать их влияние на состояние и перспективы развития предприятия.

Для решения поставленной задачи разработана методика исследования, состоящая из следующих этапов:

1. Создание информационного модуля для сбора, обработки и анализа информации по изменению параметров безотказности и долговечности и создание статистического модуля для оценки параметров надежности основных механизмов, систем и элементов автомобиля.

2. Оценка оптимального технического ресурса и группирование элементов с целью определения оптимального межпрофилактического интервала, формирование паспорта профилактики.

3. Создание статистического модуля интервалов заездов автомобилей на ступени профилактики (СТП) и текущий ремонт (ТР) и длительностей проведения работ с целью оптимизации процесса управления технологическим процессом ремонта в сервисных зонах АТП.

4. Разработка математической модели технологического процесса ремонта в сервисных зонах АТП как замкнутой системы массового обслуживания (СМО) с использованием имитационного моделирования.

5. Разработка математической модели технологического процесса ремонта в сервисных зонах СТО как СМО с ожиданием в очереди с использованием имитационного моделирования.

6. Создание информационных систем управления рисками на АТП и СТО, которые позволяют определить показатели функционирования сервисной зоны.

Одним из методов оптимизации управления технологическим процессом ремонта в АТП является внедрение многоступенчатой технологии профилактики. Проведенный анализ алгоритмов моделирования систем профилактики позволяет заключить, что экономико-вероятностный метод определения периодичности профилактических воздействий в рассматриваемом аспекте технологического процесса ремонта учтет все вероятностные и стоимостные факторы и даст гарантию при проведении профилактических мероприятий с оптимальной периодичностью определенного уровня безотказности при известных затратах на реализацию этой тактики, несмотря на необходимость сбора достоверной статистической информации об изменении технического состояния элементов.

Процесс функционирования сервисной зоны – это переход ее из одного состояния в другое. Причина перехода из состояния в состояние называется событием, которое является, в свою очередь, следствием начала или окончания соответствующего действия.

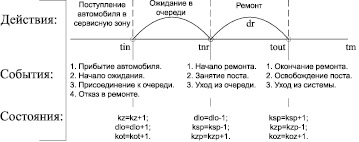

В результате исследования были определены действия и события, имеющие место в сервисной зоне предприятий автотранспортного комплекса, где под состояниями системы будем понимать: kz – количество заявок, поступивших в сервисную зону, dlo – длину очереди, ksp – количество свободных постов сервисной зоны, kzp – количество занятых постов сервисной зоны, koz – количество обслуженных заявок, kot – количество заявок, которым отказали в ремонте из-за отсутствия свободных постов (только для СМО с ограничениями на очередь).

Хронологическая последовательность действий, событий и состояний, имеющих место в общем случае в сервисной зоне предприятий автотранспортного комплекса при прохождении через систему одной заявки, для АТП представлена на рисунке а, для СТО – рисунке б.

Проведенный анализ показал, что для моделирования технологического процесса ремонта в сервисной зоне целесообразно принять модель коррекции значения таймера модельного времени, где время корректируется с постоянным шагом. А величину интервала tik необходимо принять равной 1 минуте, так как меньшее значение значительно увеличит время моделирования, а большее даст погрешность, не удовлетворяющую исследованию.

Действия, события и состояния в сервисной зоне: tin – время поступления автомобиля в сервисную зону; tnr – время начала ремонта; tout – время выхода заявки из сервисной зоны; dr – длительность ремонта; tm – модельное время (на момент работы счетчика времени)

В ходе исследования установлено, что сервисная зона предприятий автотранспортного комплекса обладает эргодическим свойством, следовательно, при моделировании принимаем одну достаточно долгую реализацию и за время моделирования tend принимаем 10000 часов.

Одним из важнейших вопросов оптимизационного моделирования технологического процесса ремонта является выбор критерия оптимизации и описывающей его целевой функции. Так как разрабатываемая в ходе исследования система управления рисками для сервисной зоны предприятий автотранспортного комплекса должна обеспечивать минимизацию затрат, то в качестве критерия оптимальности примем экономический показатель минимума суммарных затрат.

Установлено, что сервисная зона АТП – это СМО с фиксированным количеством заявок, периодически требующих обслуживания, – замкнутая СМО, а значит, интенсивность входящего потока заявок зависит от состояния системы, причем источник требований является внутренним и генерирует ограниченный поток заявок. Тогда целевая функция для АТП – это минимум суммарных затрат на содержание ремонтных постов во время их простоя и работы (включают только заработную плату рабочим) и убытки от простоя автомобилей в ремонте и ожидании.

Установлено, что сервисная зона СТО – это СМО с ограничением на длину очереди – открытая СМО. Тогда целевая функция для СТО – это минимум суммарных затрат на содержание ремонтных постов во время их простоя и работы, на обслуживание автомобилей и убытки, связанные с отказами в обслуживании.

Следующим этапом работы стало создание оригинального программного обеспечения для моделирования управления рисками на предприятиях автотранспортного комплекса: «Управление рисками с применением имитационного моделирования на автотранспортных предприятиях», «Управление рисками с применением имитационного моделирования на автосервисных предприятиях». В качестве среды разработки использован программный комплекс Delphi 7 компании Borland.

Применение разработанных программных продуктов в условиях реальных предприятий автотранспортного комплекса позволяет:

– моделировать работу сервисной зоны одновременно при разном числе ремонтных постов с определением основных характеристик функционирования;

– выбирать оптимальное планировочное решение сервисной зоны посредством выбора варианта соответствующего либо минимальному значению функции цели, снижающему затраты до минимума, либо такого варианта, при котором показатели качества обслуживания клиентов и затраты будут оптимальными для владельца предприятия.

Завершающим этапом работы стала практическая реализация и технико-экономическая оценка результатов научного исследования для АТП и СТО.

Так, например, для проведения исследования на АТП было выбрано предприятие, осуществляющее перевозки грузов по маршруту г. Абакан – г. Красноярск с численностью подвижного состава 27 автомобилей марки МАЗ.

Был выбран массив отказов двигателя по автомобилям МАЗ 630308. На основании собранных данных по отказам на предприятии были выделены одиннадцать групп основных механизмов, систем и элементов двигателя, по которым производился расчет; для удобства ведения расчета для них была разработана кодировка: кривошипно-шатунный механизм (КШМ) – 1, газораспределительный механизм (ГРМ) – 2, система питания – 3, форсунка – 4, топливный насос высокого давления (ТНВД) – 5, турбокомпрессор и охладитель наддувочного воздуха – 6, коллектор, сильфоны – 7, система смазки – 8, гидромуфта – 9, водяной насос – 10, расширительный бачок, радиатор, термостат – 11.

По основным механизмам, системам и элементам двигателя была проведена оценка точечных показателей надежности, выбраны теоретические законы распределения и подтверждены критерием согласия.

Далее была проведена оценка оптимального технического ресурса механизмов, систем и элементов двигателя. Для оценки средних удельных затрат были определены CШ, СР – средние стоимости аварийных и предупредительных ремонтов для всех групп, скажем CШ = 20096,21; CР = 577,87 для группы 3, CШ = 301001,52; CР = 10583,18 для группы 9.

С использованием экономико-математического метода оптимального планирования были оценены значения оптимальных технических ресурсов основных механизмов, систем и элементов двигателя соответствующих минимальным удельным затратам, например, для группы 4 для первого восстановления:

Sуд.мин = 0,382 руб. на тыс. км.

Для поддержания двигателей в технически исправном состоянии были рекомендованы следующие виды и периодичность технических воздействий: ЕО; обслуживание через 9000 км (ТО-1); обслуживание через 18000 км (ТО-2), СТП 1-СТП 21, проводимые на пробеге и в объеме, представленном в паспорте системы планового ремонта, и последующие СТП с периодичностью 108 тыс. км с заданной номенклатурой операций.

С 1 января 2013 года на исследуемом предприятии была внедрена разработанная система планового ремонта. В результате обработки собранных статистических данных были получены интервалы заездов автомобилей на СТП, ТР и длительности проведения работ, что является исходной информацией для оптимизации процесса управления технологическим процессом ремонта в сервисной зоне.

Анализ производственной деятельности предприятия за 2013 год позволил выявить, что средние затраты на содержание поста в час составляют 265 руб., средняя цена простоя поста в час – 180 руб., средняя цена простоя автомобиля в час – 3500 руб., количество автомобилей, обслуживаемых на постах ремонта двигателей, равно 19.

В связи с большим объемом данных при моделировании работы сервисной зоны при количестве ремонтных постов от 1 до 100 в таблице приведены результаты моделирования при kp от 1 до 2.

Делаем вывод, что в заданных условиях число постов для сервисной зоны ТР двигателей, обеспечивающее максимальный экономический эффект, должно быть равно 1. При этом среднее время ожидания в очереди автомобилем составит 0,036 часа.

Затраты на устранение отказов за 2012 год составили 6697136 руб. Затраты на устранение отказов и проведение СТП за 2013 год составили 3645614 руб. Таким образом, годовой экономический эффект для сервисной зоны исследуемого предприятия от внедрения стратегии профилактики ремонта двигателей составил 3051522 руб., значит, снижение затрат в 2013 году по сравнению с 2012 годом составило 45,6 %.

Результаты моделирования сервисной зоны при kp от 1 до 2

Источник

МЕТОДЫ ОПТИМИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ И ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ ТО И РЕМОНТА АВТОМОБИЛЕЙ

Основой рациональной организации и управления на автомобильном транспорте при проведении ТО и ремонта автомобилей является производственный процесс. Рационально организованные производственные процессы создают условия для применения наиболее прогрессивных и эффективных принципов, методов, форм и рациональных организационных структур управления, которые обеспечивают оптимальное сочетание децентрализованных и централизованных процессов управления и обеспечивают максимальную эффективность управления.

Любой процесс труда включает три основных элемента: средства труда, предметы труда и рабочую силу. Следовательно, производственный процесс – это совокупность процессов труда, рабочей силы, использующей средства труда, направленных на преобразование предмета труда в продукт труда.

Оптимальный производственный процесс должен обеспечивать:

– рациональное, наиболее эффективное сочетание отдельных частей процесса (например, профилактики и восстановления);

– наиболее рациональное использование орудий труда (конвейеры, подъемники и другое технологическое оборудование) как по мощности, так и по производительности;

– наиболее целесообразное расположение отдельных подразделений, работников и оборудования с учетом рациональной последовательности выполнения работ по ремонту АТС;

– внедрение научной организации труда в каждом подразделении и на каждом рабочем месте;

– внедрение передовых методов и приемов труда с целью создания возможности осуществления прогрессивных методов управления производством.

Обобщающим показателем рациональной организации производственного процесса должен являться показатель его качественного выполнения в возможно короткий срок с минимальными затратами материальных и трудовых ресурсов.

Превращение предмета труда в готовую продукцию в соответствии со специализацией предприятия называется основным процессом производства. Для технической службы комплексного АТП основным процессом производства являются ТО и ремонт транспортных средств.

Производственный процесс, осуществляемый для удовлетворения нужд основного производства, называется вспомогательным процессом (например, ремонт технологического оборудования).

Производственные процессы, осуществляемые в АТП, в основном очень сложные, и для удобства анализа их можно расчленить на организационно и технически обособленные части – частичные процессы. Частичные процессы, в свою очередь, состоят из комплекса производственных операций.

Комплексом операций называется группа операций по изготовлению (восстановлению, обслуживанию) одной продукции (детали, узла или агрегата) на одном производственном участке.

Классификация производственного процесса ремонта АТС по различным признакам и формам представлена на рис. 5.1.

Производственные процессы ремонта АТС в зависимости от степени участия в них человека могут быть:

– ручными, осуществляемыми исполнителем вручную или с помощью ручных орудий труда (например, снятие агрегата без применения электрических, пневматических и им подобных инструментов;

– машинно-ручными, осуществляемыми машинами или механизмами при участии исполнителя или группой исполнителей (например, заворачивание гаек гайковертом);

– машинными, при которых основная работа полностью производится механизмом (работа на токарном станке с механической подачей);

– автоматизированными, при которых все основные и вспомогательные работы осуществляются автоматически без физического участия человека;

– аппаратурными, при которых основной производственный процесс осуществляется в специальной аппаратуре, а функции рабочего (оператора) сводятся к наблюдению и контролю за ним (например, снятие некоторых диагностических параметров с помощью специальной аппаратуры).

Рис. 5.1. Классификация производственных процессов ремонта АТС в зависимости от степени участия в них человека

По характеру и содержанию производственные процессы разделяются на механические и физико-химические.

Механические – это такие процессы, при которых под воздействием механических усилий изменяются форма, размеры, состояние и положение предмета труда (например, правка, гибка деталей, изменение размеров путем регулировки и т.п.).

Физико-химическим процессам свойственно изменение физико-химических свойств материалов и их внутренней структуры (например, термообработка деталей, покраска синтетическими эмалями и т.п.).

По длительности части производственного процесса подразделяют на непрерывные и прерывные.

Непрерывными называют такие производственные процессы, которые протекают без остановок и заканчиваются лишь тогда, когда иссякает запас или прекращается подача сырья, материалов или заготовок.

Прерывными называют такие производственные процессы, которые прерываются в связи с окончанием обработки каждой единицы продукции или каждой партии изделий.

Прибытие автомобилей с линии происходит, как правило, в течение относительно короткого времени. Так как пропускная способность ЕО рассчитывается на одну или две рабочие смены, то большая часть автомобилей после приема направляется в зону хранения, откуда в порядке очереди они поступают в зону ЕО и далее в соответствии с графиком.

По прибытии автомобилей в АТП водители сообщают механикам, принимающим автомобили с линии, о замеченных неисправностях. Механики АТП или автоколонны субъективно и при помощи средств диагностирования определяют техническое состояние автомобилей. По результатам диагностирования в АТП оформляют «Ремонтный листок». При необходимости дальнейшего уточнения диагноза автомобили после проведения уборочно-моечных работ направляют на посты диагностики Д-1 и Д-2. Для этой цели могут быть использованы эксперты (высококвалифицированные ремонтные рабочие). Исправные автомобили, не подлежащие плановому обслуживанию, направляют в зону хранения, а подлежащие ТО-1 или ТО-2 – соответственно на Д-1 или Д-2.

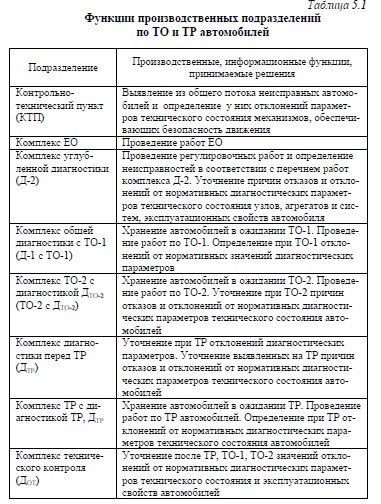

Функции основных производственных подразделений по ТО и ремонту представлены в табл. 5.1.

Повышение эффективности производства, его интенсификации достигаются в значительной мере благодаря использованию принципиально новых прогрессивных технологий и технологических процессов. Рассматривая в общем виде технологию технического воздействия как способ и прием, методы изменения технического состояния автомобиля с целью обеспечения его работоспособности, принято определять перечень входящих в нее технологических операций, базируясь на конструкции объекта обслуживания и требованиях к надежности агрегатов и систем автомобиля. Однако конструкция и технология должны подвергаться тщательному анализу.

Технология формируется на начальном этапе заводом-изготовителем, затем совершенствуется и дополняется научно-исследовательскими и проектными организациями, приобретая форму нормативного документа – типовой технологии. Дальнейшее совершенствование технологии происходит в региональных проектных бюро, которые в соответствии с конкретными условиями АТП (производственными площадями, числом автомобилей и др.) предлагают организационную форму технологического процесса (ОФТП). Реализация предложенной ОФТП методами управления и материально-технического обеспечения представляет собой производственный процесс ТО и ремонта автомобилей.

Под организационными формами технологического процесса понимается распределение работ по зонам, их производственным подразделениям и блокам, другим структурным элементам производства в соответствии с технологическими особенностями операций ТО и ремонта и видам работ, а также последовательность проведения работ в процессе технических воздействий на автомобиль.

Прогрессивность технологии можно оценить с использованием в комплексе таких показателей, как производительность труда, качество предоставляемых услуг и уровень безопасности и экологичности производства. Задача комплексной оценки состоит в том, чтобы выявить преимущества и недостатки различных проектных решений, вариантов технологий, комплектов оборудования, оценить экономическую эффективность, особенности технологии организаций и их производственных подразделений.

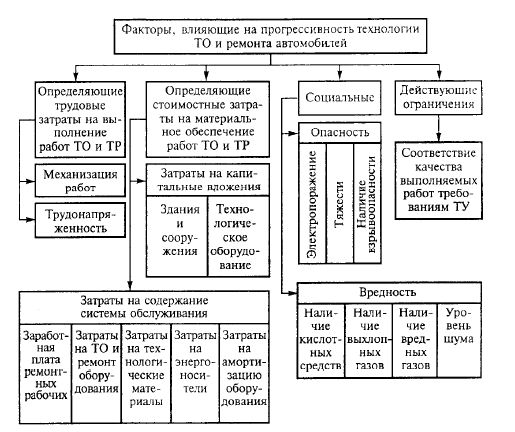

На основе анализа существующих технологий ТО и ремонта автомобилей разработана классификация факторов, влияющих на прогрессивность технологий (рис. 5.2). Механизация работ оказывает первостепенное влияние на основные показатели технической эксплуатации – коэффициент технической готовности и затраты на ТО и ремонт.

Рис. 5.2. Классификация факторов, влияющих на прогрессивность технологий ТО и ремонта автомобилей

Поэтому сокращение трудоемкости работ, оснащение рабочих мест и постов высокопроизводительным оборудованием и на этой основе повышение механизации производственных процессов ТО и ремонта подвижного состава следует рассматривать как одно из главных направлений технического прогресса.

Организация работы производственных участков (цехов), их взаимосвязь с постами технического обслуживания и текущего ремонта автомобилей.

Одной из форм рациональной организации ТО и ТР является система централизованного управления производством (ЦУП) технического обслуживания и ремонта подвижного состава.

При централизованном управлении производством ТО и ТР автомобилей применяется агрегатно-узловой метод ремонта.

В этом случае ремонт автомобилей производится в основном путем замены неисправных частей новыми или отремонтированными за счет оборотного фонда предприятия. Систему централизованного управления производством ТО и ТР рекомендуется внедрять в АТП, имеющих более 200 автомобилей. Она базируется на следующих принципах:

– управление производством ТО и ТР осуществляется централизованно отделом управления производством (ОУП);

– производственные комплексы формируются по технологическому принципу ТО и ТР;

– работа производственных подразделений осуществляется на основе сменно-суточных заданий;

– ежедневный учет и анализ выполнения сменно-суточных заданий участками, бригадами и отдельными исполнителями осуществляются группой планирования и анализа информации.

Источник