- Оптимизация технологических процессов ремонт

- Оптимизация деятельности ремонтной службы как необходимое условие операционной эффективности

- Текущая ситуация в области управления техническим обслуживанием и ремонтом

- Предложения по организации системы управления ТОиР

- Базовые элементы модели

- Вспомогательные элементы модели

- Заключение

Оптимизация технологических процессов ремонт

Изменение системы хозяйственных связей, развитие внутренних и международных товарных рынков поставили перед предприятиями автотранспортного комплекса новые задачи, решение которых требует внедрения новых логистических и оптимизационных методов управления. Оптимизация планирования, организации и управления ремонта автомобилей должна быть нацелена на поддержание технически исправного состояния автомобилей, на повышение коэффициента технической готовности и уровня удовлетворенности клиентов.

Повышение эффективности управления ремонта для автотранспортных предприятий (АТП) может быть достигнуто путем повышения эффективности функционирования системы организации технического обслуживания (ТО) и ремонта и оптимизации организации работы сервисной зоны. Для обеспечения качества услуг на станции технического обслуживания (СТО) производственные мощности должны быть определены по пиковому спросу, но при этом наличие ремонтных постов с низким коэффициентом загрузки увеличивает убытки от содержания сервисной зоны.

Установлено, что в решении задачи определения количества обслуживающих постов исторически сложились два подхода – детерминированный и вероятностный. Детерминированный базируется на «Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта». Существующая методика технологического расчета, несмотря на основные преимущества, это относительная простота, отсутствие вероятностных законов и необходимости сбора статистических данных по отказам и неисправностям, имеет ряд недостатков: несмотря на сложную структуру парка подвижного состава большинства АТП, она в основном ориентирована на предприятия с однородной структурой, не учитывается вероятностный характер поступления автомобилей в сервисную зону и длительности ремонта. При вероятностном подходе используются формулы теории массового обслуживания, при этом предполагается, что поток отказов стационарный, а время обслуживания распределено по показательному закону, что часто не соответствует результатам статистической обработки экспериментальных данных.

Кроме того, при использовании существующих методов не учитывается быстроменяющаяся обстановка конкурентного рынка, изменение экономической ситуации и рост затрат на капитальные вложения при организации сервисной зоны.

В связи с этим актуальной научной задачей является разработка математического аппарата и методики, позволяющих до начала строительства и реконструкции, а также в процессе функционирования предприятий автотранспортного комплекса оценивать показатели эффективности работы сервисной зоны, в короткие сроки проводить оценку происходящих изменений и оценивать их влияние на состояние и перспективы развития предприятия.

Для решения поставленной задачи разработана методика исследования, состоящая из следующих этапов:

1. Создание информационного модуля для сбора, обработки и анализа информации по изменению параметров безотказности и долговечности и создание статистического модуля для оценки параметров надежности основных механизмов, систем и элементов автомобиля.

2. Оценка оптимального технического ресурса и группирование элементов с целью определения оптимального межпрофилактического интервала, формирование паспорта профилактики.

3. Создание статистического модуля интервалов заездов автомобилей на ступени профилактики (СТП) и текущий ремонт (ТР) и длительностей проведения работ с целью оптимизации процесса управления технологическим процессом ремонта в сервисных зонах АТП.

4. Разработка математической модели технологического процесса ремонта в сервисных зонах АТП как замкнутой системы массового обслуживания (СМО) с использованием имитационного моделирования.

5. Разработка математической модели технологического процесса ремонта в сервисных зонах СТО как СМО с ожиданием в очереди с использованием имитационного моделирования.

6. Создание информационных систем управления рисками на АТП и СТО, которые позволяют определить показатели функционирования сервисной зоны.

Одним из методов оптимизации управления технологическим процессом ремонта в АТП является внедрение многоступенчатой технологии профилактики. Проведенный анализ алгоритмов моделирования систем профилактики позволяет заключить, что экономико-вероятностный метод определения периодичности профилактических воздействий в рассматриваемом аспекте технологического процесса ремонта учтет все вероятностные и стоимостные факторы и даст гарантию при проведении профилактических мероприятий с оптимальной периодичностью определенного уровня безотказности при известных затратах на реализацию этой тактики, несмотря на необходимость сбора достоверной статистической информации об изменении технического состояния элементов.

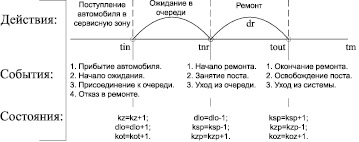

Процесс функционирования сервисной зоны – это переход ее из одного состояния в другое. Причина перехода из состояния в состояние называется событием, которое является, в свою очередь, следствием начала или окончания соответствующего действия.

В результате исследования были определены действия и события, имеющие место в сервисной зоне предприятий автотранспортного комплекса, где под состояниями системы будем понимать: kz – количество заявок, поступивших в сервисную зону, dlo – длину очереди, ksp – количество свободных постов сервисной зоны, kzp – количество занятых постов сервисной зоны, koz – количество обслуженных заявок, kot – количество заявок, которым отказали в ремонте из-за отсутствия свободных постов (только для СМО с ограничениями на очередь).

Хронологическая последовательность действий, событий и состояний, имеющих место в общем случае в сервисной зоне предприятий автотранспортного комплекса при прохождении через систему одной заявки, для АТП представлена на рисунке а, для СТО – рисунке б.

Проведенный анализ показал, что для моделирования технологического процесса ремонта в сервисной зоне целесообразно принять модель коррекции значения таймера модельного времени, где время корректируется с постоянным шагом. А величину интервала tik необходимо принять равной 1 минуте, так как меньшее значение значительно увеличит время моделирования, а большее даст погрешность, не удовлетворяющую исследованию.

Действия, события и состояния в сервисной зоне: tin – время поступления автомобиля в сервисную зону; tnr – время начала ремонта; tout – время выхода заявки из сервисной зоны; dr – длительность ремонта; tm – модельное время (на момент работы счетчика времени)

В ходе исследования установлено, что сервисная зона предприятий автотранспортного комплекса обладает эргодическим свойством, следовательно, при моделировании принимаем одну достаточно долгую реализацию и за время моделирования tend принимаем 10000 часов.

Одним из важнейших вопросов оптимизационного моделирования технологического процесса ремонта является выбор критерия оптимизации и описывающей его целевой функции. Так как разрабатываемая в ходе исследования система управления рисками для сервисной зоны предприятий автотранспортного комплекса должна обеспечивать минимизацию затрат, то в качестве критерия оптимальности примем экономический показатель минимума суммарных затрат.

Установлено, что сервисная зона АТП – это СМО с фиксированным количеством заявок, периодически требующих обслуживания, – замкнутая СМО, а значит, интенсивность входящего потока заявок зависит от состояния системы, причем источник требований является внутренним и генерирует ограниченный поток заявок. Тогда целевая функция для АТП – это минимум суммарных затрат на содержание ремонтных постов во время их простоя и работы (включают только заработную плату рабочим) и убытки от простоя автомобилей в ремонте и ожидании.

Установлено, что сервисная зона СТО – это СМО с ограничением на длину очереди – открытая СМО. Тогда целевая функция для СТО – это минимум суммарных затрат на содержание ремонтных постов во время их простоя и работы, на обслуживание автомобилей и убытки, связанные с отказами в обслуживании.

Следующим этапом работы стало создание оригинального программного обеспечения для моделирования управления рисками на предприятиях автотранспортного комплекса: «Управление рисками с применением имитационного моделирования на автотранспортных предприятиях», «Управление рисками с применением имитационного моделирования на автосервисных предприятиях». В качестве среды разработки использован программный комплекс Delphi 7 компании Borland.

Применение разработанных программных продуктов в условиях реальных предприятий автотранспортного комплекса позволяет:

– моделировать работу сервисной зоны одновременно при разном числе ремонтных постов с определением основных характеристик функционирования;

– выбирать оптимальное планировочное решение сервисной зоны посредством выбора варианта соответствующего либо минимальному значению функции цели, снижающему затраты до минимума, либо такого варианта, при котором показатели качества обслуживания клиентов и затраты будут оптимальными для владельца предприятия.

Завершающим этапом работы стала практическая реализация и технико-экономическая оценка результатов научного исследования для АТП и СТО.

Так, например, для проведения исследования на АТП было выбрано предприятие, осуществляющее перевозки грузов по маршруту г. Абакан – г. Красноярск с численностью подвижного состава 27 автомобилей марки МАЗ.

Был выбран массив отказов двигателя по автомобилям МАЗ 630308. На основании собранных данных по отказам на предприятии были выделены одиннадцать групп основных механизмов, систем и элементов двигателя, по которым производился расчет; для удобства ведения расчета для них была разработана кодировка: кривошипно-шатунный механизм (КШМ) – 1, газораспределительный механизм (ГРМ) – 2, система питания – 3, форсунка – 4, топливный насос высокого давления (ТНВД) – 5, турбокомпрессор и охладитель наддувочного воздуха – 6, коллектор, сильфоны – 7, система смазки – 8, гидромуфта – 9, водяной насос – 10, расширительный бачок, радиатор, термостат – 11.

По основным механизмам, системам и элементам двигателя была проведена оценка точечных показателей надежности, выбраны теоретические законы распределения и подтверждены критерием согласия.

Далее была проведена оценка оптимального технического ресурса механизмов, систем и элементов двигателя. Для оценки средних удельных затрат были определены CШ, СР – средние стоимости аварийных и предупредительных ремонтов для всех групп, скажем CШ = 20096,21; CР = 577,87 для группы 3, CШ = 301001,52; CР = 10583,18 для группы 9.

С использованием экономико-математического метода оптимального планирования были оценены значения оптимальных технических ресурсов основных механизмов, систем и элементов двигателя соответствующих минимальным удельным затратам, например, для группы 4 для первого восстановления:

Sуд.мин = 0,382 руб. на тыс. км.

Для поддержания двигателей в технически исправном состоянии были рекомендованы следующие виды и периодичность технических воздействий: ЕО; обслуживание через 9000 км (ТО-1); обслуживание через 18000 км (ТО-2), СТП 1-СТП 21, проводимые на пробеге и в объеме, представленном в паспорте системы планового ремонта, и последующие СТП с периодичностью 108 тыс. км с заданной номенклатурой операций.

С 1 января 2013 года на исследуемом предприятии была внедрена разработанная система планового ремонта. В результате обработки собранных статистических данных были получены интервалы заездов автомобилей на СТП, ТР и длительности проведения работ, что является исходной информацией для оптимизации процесса управления технологическим процессом ремонта в сервисной зоне.

Анализ производственной деятельности предприятия за 2013 год позволил выявить, что средние затраты на содержание поста в час составляют 265 руб., средняя цена простоя поста в час – 180 руб., средняя цена простоя автомобиля в час – 3500 руб., количество автомобилей, обслуживаемых на постах ремонта двигателей, равно 19.

В связи с большим объемом данных при моделировании работы сервисной зоны при количестве ремонтных постов от 1 до 100 в таблице приведены результаты моделирования при kp от 1 до 2.

Делаем вывод, что в заданных условиях число постов для сервисной зоны ТР двигателей, обеспечивающее максимальный экономический эффект, должно быть равно 1. При этом среднее время ожидания в очереди автомобилем составит 0,036 часа.

Затраты на устранение отказов за 2012 год составили 6697136 руб. Затраты на устранение отказов и проведение СТП за 2013 год составили 3645614 руб. Таким образом, годовой экономический эффект для сервисной зоны исследуемого предприятия от внедрения стратегии профилактики ремонта двигателей составил 3051522 руб., значит, снижение затрат в 2013 году по сравнению с 2012 годом составило 45,6 %.

Результаты моделирования сервисной зоны при kp от 1 до 2

Источник

Оптимизация деятельности ремонтной службы как необходимое условие операционной эффективности

По результатам проектов оптимизации, проведенных «Делойтом» в мире и СНГ, были выявлены ключевые проблемы в области технического обслуживания и ремонта, а также разработана модель оптимизации ремонтной службы для повышения эффективности работы.

Основные проблемы включают в себя как экономические (неэффективное расходование средств), так и производственные (увеличение сроков простоев оборудования). В свою очередь, причины носят либо организационный (неэффективные бизнес-процессы), либо методологический (отсутствие дифференцированных подходов к оборудованию) характер.

Текущая ситуация в области управления техническим обслуживанием и ремонтом

В условиях высокой неопределенности перед российскими предприятиями остро стоит вопрос повышения операционной эффективности. Техническое обслуживание и ремонт (далее – ТОиР) традиционно являются «черной дырой» для бюджета, при этом текущий уровень износа оборудования в промышленности в РФ превышает 60%.

Советская система ТОиР имела целью обеспечить выпуск продукции в требуемых объемах без учета затрат. В условиях рыночной экономики данная схема не обеспечивает конкурентоспособности продукции на мировых рынках. На смену советской системе пришла тактика минимальных расходов: работа оборудования «на отказ», минимизация запасов и ресурсов для ТОиР. Ускоряющиеся процессы устаревания оборудования в отрасли не позволяют продолжить сокращение затрат на ТОиР по аналогичной схеме. Сложившаяся система управления ТОиР приводит к неэффективному расходованию выделяемых средств, а именно не позволяет трансформировать затраты в производственные показатели по выпуску продукции.

В ходе реализации проектов по оптимизации операционной деятельности международных и российских компаний были выявлены следующие проблемные области в системе управления ТОиР и при выполнении отдельных работ:

1. Отсутствует стандартизованный подход к приоритизации проведения ТОиР на оборудовании.

Решения по выполнению работ на конкретном оборудовании принимаются специалистами по факту отказа/выявления неисправности на совещаниях с участием большого количества специалистов. Данный процесс является неформализованным и трудоемким при одновременном отсутствии гарантий обоснованности принятых решений. Выделение средств основывается только на «экспертном» мнении, которое может кардинально различаться в зависимости от специальности эксперта (механик, электрик, энергетик).

2. Выделение дополнительных средств приводит к увеличению остатков запасных частей и расходов на содержание персонала без значительных изменений надежности оборудования.

Выделение дополнительных средств приводит к следующему эффекту: специалисты в области ТОиР приобретают запасные части, руководствуясь не требованиями текущей ситуации, а желанием обезопасить себя на случай сокращения финансирования. Ведется приобретение дорогих запасных частей, которые могут пригодиться в будущем. Применительно к компании в целом это приводит к увеличению остатков дорогостоящих запасных частей с призрачными шансами их использования в ближайшем будущем.

По аналогичным причинам увеличивается количество сотрудников ремонтной службы: увеличение собственного персонала снижает риски долговременных простоев оборудования за счет возможности значительной концентрации трудовых ресурсов для устранения причин отказа оборудования. При этом целесообразность увеличения персонала для ежедневной работы не рассчитывается и не учитывается.

3. Разделение затрат ТОиР на капитальный ремонт, текущий ремонт и техническое обслуживание часто не имеет практического смысла, но позволяет скрывать затраты.

На российских предприятиях традиционно сложилось разделение затрат на капитальный ремонт, текущий ремонт и техническое обслуживание. Проведенный анализ выявил отсутствие формальных признаков для разделения затрат по указанным видам. При этом техническое обслуживание, вопреки мнению финансовых служб, является наиболее непрозрачной статьей затрат. Перераспределение фактических затрат между указанными видами затрат позволяет манипулировать значениями фактических затрат на ТОиР. Более того, данное разделение позволяет занижать общий фактический бюджет за счет исключения технического обслуживания из бюджета на ремонт.

4. Затраты на содержание собственного персонала не включаются в затраты на ТОиР, что существенно влияет на оценку затратной части.

Выполнение работ собственными силами составляет от 30% до 70% от общего объема работ, при этом затраты на содержание собственного персонала регулярно исключаются из бюджета ТОиР.

5. Сравнительный анализ удельных затрат на ТОиР на единицу продукции не позволяет корректно оценить эффективность работы ремонтной службы.

На размер доли затрат ТОиР в себестоимости тонны продукции влияют следующие показатели: количество переделов в производстве, учет стоимости внутреннего персонала, учет затрат на техническое обслуживание. При создании дополнительных переделов доля затрат на ТОиР возрастает за счет увеличения количества единиц оборудования при неизменном объеме выпуска готовой продукции. Внутренний персонал не всегда выделен в затратах на ТОиР, а значит, общий бюджет может быть существенно занижен. Стоимость технического обслуживания может быть исключена из затрат на ремонт и отнесена на производственные затраты. Несмотря на очевидную цель данного шага, это позволяет скрыть до 50% затрат на ТОиР. На российских предприятиях основные различия связаны с последними двумя факторами. В то же время западные предприятия чаще всего имеют меньшее количество переделов и за счет этого существенно снижают долю затрат на ТОиР в себестоимости.

6. Ценообразование на основе смет является источником непрозрачности и приводит к различиям в учете по отношению к фактической стоимости, объему работ и срокам их проведения.

Сметы являются основой ценообразования на большинстве российских предприятий. Несмотря на «очевидную» прозрачность такой системы, существует ряд ключевых проблем: несоответствие стоимости по смете реальной стоимости работ на рынке, возможность поставки ТМЦ в рамках СМР, невозможность планирования реальных простоев, длительные сроки подготовки смет для нестандартных, в том числе аварийных, работ. Результатом является полная непрозрачность ценообразования: сметы приводят к формированию той стоимости, которая отражает рыночную ситуацию и необходимые сроки проведения работ. Это является следствием негибкости сметной модели ценообразования в условиях рыночной экономики.

7. Детальная регламентация отдельных ремонтных работ не увеличивает общую эффективность.

Ряд предприятий пошли по пути детального описания каждой операции для повышения эффективности выполнения работ и, в дальнейшем, сокращения затрат. Данный подход обусловлен простым переносом модели бережливого производства в область ремонта и технического обслуживания. В то же время ключевым отличием ТОиР применительно к производству является отсутствие стандартного набора работ. Ключевой проблемой оптимизации является выбор перечня работ, требуемых для выполнения производственной программы в условиях бюджетных и временных ограничений. Детальная регламентация не позволяет решить данную проблему. Детальная регламентация необходима при проведении комплексных работ по капитальному ремонту, но она не обладает значительной ценностью для огромного набора работ текущего характера.

8. Решения принимаются централизованно на верхних уровнях руководства с привлечением ограниченного числа специалистов, непосредственно обслуживающих оборудование.

Знания о состоянии оборудования и необходимости его ремонта и обслуживания сосредоточены у сотрудников на уровне мастеров и начальников участков (линейный менеджмент), в то же время все решения принимаются начальниками цехов, либо их заместителями. Для принятия обоснованных решений необходимо привлекать значительное количество сотрудников, что не всегда возможно и снижает оперативность и обоснованность решений. Линейный менеджмент не имеет соответствующего набора полномочий для обеспечения достижения целевых показателей.

9. Недостатки в области коммуникации и совместного планирования между специалистами в области различных дисциплин (механики, электрики, энергетики и пр.) приводят к увеличению простоев оборудования.

Координация различных видов работ осуществляется начальниками цехов. Это не позволяет оперативно и качественно планировать каждую остановку оборудования и вести целенаправленную работу по сокращению простоев. Взаимодействие служб основывается на личных отношениях руководителей, что не позволяет вести целенаправленную работу по увеличению эффективности проведения ТОиР.

Перечисленные выше проблемные области являются общими для многих промышленных предприятий. При этом их выявление может быть затруднено для руководителей высшего звена в связи с тем, что менеджеры среднего уровня предпочитают работать в имеющихся условиях, но не подвергать систему изменениям.

Многое из перечисленного выше не является спецификой российских компаний, а встречается на самых различных предприятиях в Европе и США. Для создания эффективной схемы управления, которая позволит компаниям управлять расходами на ТОиР с учетом рыночной ситуации и потребностей в производстве продукции, «Делойт» разработал систему управления ТОиР на базе ведущих мировых практик.

Предложения по организации системы управления ТОиР

По результатам анализа проблем в области управления ТОиР были сформулированы ключевые требования к целевой модели системы управления:

- Целью системы является выполнение производственного плана в рамках выделенного бюджета ТОиР.

- Ответственность за техническое состояние оборудования должна быть перенесена на уровень линейного менеджмента при одновременном формировании эффективных инструментов контроля за расходованием средств.

- Должен использоваться дифференцированный подход к ТОиР оборудования с учетом его состояния и влияния на финансовые результаты компании.

- Затраты ТОиР должны быть выделены и представлены таким образом, чтобы руководство компании могло принимать на их основе управленческие решения.

- Должен применяться дифференцированный подход к приобретению запасных частей и формированию политики в области запасов.

- Должно быть организовано эффективное взаимодействие между специалистами в области различных дисциплин.

- Планирование сроков и стоимости работ должно осуществляться с использованием реальных и измеримых показателей.

- Работа с подрядчиками должна основываться как на стоимости их услуг, так и на оценке рисков, связанных с их привлечением.

Комплексная система управления ТОиР должна охватывать различные аспекты деятельности компании. При этом базой для формирования данной системы должны служить инновационные подходы к дифференциации оборудования и к формированию организационной структуры ремонтной службы. Вспомогательной частью системы управления ТОиР являются новые процессы бюджетирования, планирования и исполнения работ, шаблоны бюджетов и документов учета, а также методологии управления запасными частями и подрядчиками.

Базовые элементы модели

1. Дифференциация оборудования

Базовым элементом системы управления ТОиР является дифференциация оборудования по техническому состоянию и влиянию на финансовый результат. Дифференциация оборудования необходима для формализованной приоритизации направлений расходования средств, разработки различных подходов к ремонту и обслуживанию оборудования по категориям оборудования. Система приоритизации может быть эффективной только при корректном сравнении единиц оборудования с точки зрения ценности для компании. При оценке и классификации оборудования проблемой является формирование общей картины для предприятия: оборудование, критичное для конкретного участка, может оказаться некритичным для комбината в целом.

Для решения поставленной задачи необходимо использовать метод последовательного сравнения, проведя целый ряд действий от анализа оборудования на уровне отдельных участков до анализа влияния производственных линий на финансовые показатели компании. Также необходимо принять во внимание риски и требования в отношении промышленной безопасности и охраны окружающей среды.

Категория оборудования является основой как для осуществления работ ремонтным персоналом, так и для принятия решений по выделению средств на уровне руководства компании.

2. Организационная структура

Централизация полномочий на уровне начальников цехов и выше приводит к невозможности принимать оперативные решения, а также к активному вовлечению в процесс значительного круга «экспертов». Система управления ТОиР предполагает делегирование прав и обязанностей на уровень линейных менеджеров (мастеров/начальников участков).

Еще одним проблемным вопросом является взаимодействие технологического и ремонтного персонала. Особенно остро эта проблема стоит при выделении ремонтных цехов, однако не стоит полагать, что единый цех для технологического и ремонтного персонала позволит решить эту проблему. В едином цехе проблемы замалчиваются и решаются индивидуально начальником цеха.

Для решения указанных проблем требуется решение, аналогичное применяемым в западных сервисных компаниях: разделение сотрудников, ответственных за взаимодействие с технологическими подразделениями – заказчиками ремонтных работ, и сотрудников, ответственных за выполнение ремонта. При этом сотрудник, ответственный за взаимодействие с производством, должен обладать полномочиями в области распределения бюджета и планирования работ. А исполнитель отвечает за качественное исполнение заказа на работу в соответствии с полученным заданием.

Вспомогательные элементы модели

1. Регламентация процессов в области управления ТОиР

Распространенной проблемой в области управления ТОиР является отсутствие стандартизованных процессов. В рамках реорганизации системы управления ТОиР необходимо проработать следующие основные процессы: годовое планирование и бюджетирование ТОиР, внутригодовое и месячное планирование работ, распределение заданий на проведение работ и контроль за их выполнением, приобретение запасных частей и услуг подрядчиков.

Процессы основываются на новой организационной структуре и проведенной дифференциации (категоризации) оборудования. Целью внедрения новых процессов является оптимизация деятельности сотрудников ремонтной службы и проработка деталей при внедрении новой схемы организации труда.

2. Управление запасными частями

Оптимизация запасов является важной частью управления оборотным капиталом компании и часто имеет потенциал для улучшения. С другой стороны, политика отсутствия запасов несет в себе значительные риски остановки производства на длительный период. Для определения оптимального уровня запасов по позициям необходимо внедрение дифференцированного подхода к управлению запасными частями. Запасные части должны быть дифференцированы на основании их влияния на производственный процесс компании. Данная категоризация основывается на дифференциации оборудования, выполненной в рамках внедрения базовых элементов модели.

Для каждой запасной части в зависимости от ее критичности и сроков поставки необходимо определить соответствующую стратегию в области закупок и поддержания запасов. Например, в отношении критичных запасных частей для оборудования, критичного для производственного процесса и находящегося в неудовлетворительном состоянии, на складе должен присутствовать постоянный запас в объеме, необходимом для минимизации внеплановых простоев производства.

3. Управление подрядчиками

Выбор между аутсорсингом и содержанием внутреннего персонала является решением, которое может предопределить дальнейшее развитие ремонтной службы на несколько лет вперед. При принятии решения о полном или частичном выводе ремонтной службы на аутсорсинг нельзя исходить только из результатов финансового анализа в связи с ограниченностью его применения для оценки рисков принятия данного решения.

В рамках управления ТОиР необходимо учитывать как дифференциацию оборудования, так и сравнительный анализ преимуществ подрядчика и внутреннего персонала. Для ключевого оборудования крайне важно сохранить компетенцию проведения ТОиР в рамках компании. В противном случае потенциальные потери от ненадлежащего выполнения ремонта могут значительно превысить выгоды от передачи ремонтной функции на аутсорсинг.

Заключение

Техническое обслуживание и ремонт являются проблемой для большинства предприятий промышленности. В России ситуация усугубляется высокой степенью износа оборудования и неприменимостью в текущей ситуации принятой в СССР модели гарантированного производства в условиях мобилизационной экономики.

Краткий анализ, изложенный в первой части настоящего документа, демонстрирует комплекс проблем в области управления ТОиР. Сложность проблем варьируется в зависимости от компании. Для решения задачи по долгосрочному повышению эффективности и снижению затрат на ТОиР необходимо внедрить на предприятии комплексное решение. Ограничиваясь отдельными «косметическими» изменениями, в среднесрочной перспективе мы получим увеличение затрат на ТОиР, в том числе скрытых, либо существенное снижение надежности оборудования.

Предложенная методология определяет три последовательных стадии изменения процесса управления ТОиР: анализ проблем и отклонений от целевой модели; адаптация процессов, инструментов, организационной структуры и проведение категоризации оборудования; а также внедрение новой системы управления ТОиР.

В рамках первого этапа анализируется текущая система управления ТОиР по различным параметрам и определяются специфические черты конкретного предприятия. Данная работа является основой для адаптации целевой модели, а также позволяет выявить области для быстрого улучшения. Адаптация целевых процессов и инструментов выполняется совместной командой, включающей сотрудников предприятия. Детальная проработка особенностей конкретного производства позволяет создать работоспособную модель управления, обеспечивающую возможность успешного внедрения целевой модели.

Одновременно с этим выполняется категоризация оборудования. Проведение категоризации на этапе адаптации сокращает общие сроки внедрения. Внедрение выполняется преимущественно сотрудниками предприятия на базе разработанной модели. Задачей данного этапа является переход на новую организационную структуру, подкрепленную проработанными процессами, процедурами и документами.

Залогом успешного завершения проекта по изменению системы управления является совместная работа консультантов и сотрудников предприятия. Сотрудники, обладающие опытом разработки и внедрения новых процессов, а также знаниями в области целевой модели, являются агентами изменений в компании. В дальнейшем их задачей является поддержка изменений.

Общий срок реализации проекта от проведения анализа до перехода на новую систему организации работы предприятия составляет приблизительно полтора года. Корректировка данного срока зависит от способности организации адаптироваться к изменениям и текущей ситуации в организации работы ремонтной службы.

Подготовили Елена Лазько, Партнер, Екатерина Павлушкина, Директор, Нестеренко Алексей, Старший консультант

Источник