- Дипломный проект на тему «Организация участка ремонта топливной аппаратуры»

- Евгений Кузнецов

- Рецензии:

- Отзывы:

- Информация

- Разделы

- Контакты

- Организация участка по ремонту и обслуживанию дизельной топливной аппаратуры

- Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

Дипломный проект на тему «Организация участка ремонта топливной аппаратуры»

Организация участка ремонта топливной аппаратуры на предприятии. Анализ различных типов топливной аппаратуры и, в частности, топливных форсунок, а так же оборудования для их испытания. Составление технологической карты испытания электрогидравлических форсунок и подбор оборудования для разрабатываемого участка.

Вуз: Сибирская государственная автомобильно-дорожная академия (СибАДИ) (ФГБОУ ВПО СибАДИ)

Евгений Кузнецов

Сибирская государственная автомобильно-дорожная академия (СибАДИ) (ФГБОУ ВПО СибАДИ)

Поделиться работой

Enter the password to open this PDF file:

Рецензии:

Рецензия от Данияр Эгамбердиев

Отзывы:

Информация

Разделы

Контакты

+7 (910) 433-45-62

пн — пт, 10:00 — 18:00 МСК

Сайт создан в рамках проекта «Востребованное образование». При реализации проекта используются средства государственной поддержки, выделенные в качестве гранта в соответствии с распоряжением Президента Российской Федерации №79-рп от 01.04.2015 и на основании конкурса, проведенного Общероссийской общественной организацией «Российский Союз Молодёжи».

Поддержка платформы осуществляется в рамках проекта Ресурсного центра по открытой публикации учебных и выпускных квалификационных работ «Научный корреспондент» с использованием гранта Президента Российской Федерации на развитие гражданского общества, предоставленного Фондом президентских грантов.

Интернет-издание «Научный корреспондент». Свидетельство о регистрации СМИ ЭЛ № ФС 77 — 70641.

Учредитель: Ассоциация интернет-издателей. Главный редактор: Трищенко Н.Д.

Научный Корреспондент, .

Содержимое сайта, если не указано иное, опубликовано в соответствии с лицензией Creative Commons «Attribution» («Атрибуция») 4.0 Всемирная (CC BY 4.0)

Источник

Организация участка по ремонту и обслуживанию дизельной топливной аппаратуры

Давно канули в лету времена, когда дизельный двигатель ассоциировался только с трактором или большегрузным автомобилем. Любой значимый производитель автомобилей имеет в своей программе дизельные двигатели для оснащения своей продукции. Перечислять марки автомобилей, на которых устанавливаются дизели, можно очень долго. Ограничимся лишь тем фактом, что даже отечественные заводы начали выпуск легковых дизельных автомобилей ВАЗ-210445 и ГАЗ-30221.

Хорошая штука — дизель. Надежный, экономичный, долговечный. А если еще и исправный, то с экологией все в порядке. Да только где они, исправные «дизеля»? Основные причины выхода из строя дизельного двигателя — износ поршневой группы, забитый пылью воздушный фильтр или неисправная топливная аппаратура. И если первые две относительно легко диагностируются, то с топливной аппаратурой все не так просто. Не стоит ждать, пока топливная аппаратура двигателя заявит о своих болезнях «живой» соляркой из глушителя, потерей «тяги» и чрезмерной прожорливостью. Раз в год форсунки и насос должны побывать на диагностике, чтобы восстановить утраченные от долгой работы параметры.

Большинству организаций, имеющих собственный парк техники, се ремонт обходится в «копеечку». Поэтому рано или поздно появляется идея об организации своего топливного участка. Как раз в этой статье мы и рассмотрим, что необходимо для оснащения дизельного топливного участка в полном объеме и какие требования в целом предъявляются к оборудованию и помещению.

Перед тем как браться за оснащение участка по ремонту дизельной топливной аппаратуры, первое, что необходимо рассмотреть, — это требования, которые предъявляются к помещению, в котором будут проходить ремонтные работы, что является немаловажным в последующей работе.

Требования к помещению для организации участка по ремонту дизельной аппаратуры:

- Участок должен располагаться в изолированном, отапливаемом и хорошо освещенном помещении площадью не менее 30 м 2

- Помещение должно быть оборудовано общей приточно-вытяжной вентиляцией, если в качестве технологической жидкости используется дизельное топливо с температурой вспышки паров менее 61 о С, необходимо оборудование местными вытяжными зонтами над рабочими местами испытания, регулировки и мойки дизельной топливной аппаратуры.

- Температура воздуха в помещении в холодный период года не должна быть ниже 18 о С

- Пол и стены помещения должны быть облицованы материалами, не впитывающими дизельное топливо или его пары

- Помещение должно иметь местный или централизованный подвод сжатого воздуха с давлением не ниже 0,4 МПа

- Помещение должно быть оборудовано надежным контуром заземления для оборудования с сопротивлением заземляющих проводов не более 5,0 Ом

- Сопротивление изоляции электроцепей должно быть не менее 1,0 Ом

Когда все предусмотрено в помещении, можно переходить к выбору оборудования с учетом того, какая специфика предполагается, т. е. в каком объеме будут проводиться ремонтные работы и чему больше будет уделяться внимание, т. к. некоторые автосервисы и ремонтные предприятия могут браться за диагностику и ремонт как двигателя, так и топливной аппаратуры, а некоторые только за ремонт топливной аппаратуры. Мы постараемся рассмотреть спектр необходимого оборудования в полном объеме.

Стенды для регулировки топливных насосов высокого давления самые дорогостоящие в дизельной автомастерской. Но они совершенно необходимы для предприятия, выполняющего полный цикл работ. Выбор стендов довольно большой, а цены могут различаться в десятки раз. Поэтому прежде мы поясним общие принципы выбора такого оборудования. Цена стенда зависит от его мощности и фирмы-производителя. Увеличение мощности обеспечивает более стабильную частоту вращения вала и, следовательно, точность регулировки. Однако для большинства ТНВД легковых и грузовых автомобилей вполне достаточно 5-6 кВт, Необходимый диапазон вращения вала составляет 50-3000 об/мин.

С помощью стендов можно провести следующие операции: величина и равномерность подачи топлива секциями (производительность насосных секций), частота вращения вала ТНВД в момент начала действия регулятора; частота вращения вала ТИВД в момент прекращения подачи топлива, давление открытия нагнетательных клапанов, угол начала нагнетания и конца подачи топлива по повороту вала ТНВД и чередование подачи секциями ТНВД, угол действительного начала и конца впрыскивания топлива (при диагностировании), характеристика автоматической муфты опережения впрыска, поддержание заданной температуры.

Дорогие стенды известных фирм обычно обеспечивают максимальную производительность регулировочных работ и весьма удобны, что существенно сокращает трудозатраты. Но их применение экономически оправдано только при очень большом объеме ремонтно-регулировочных работ.

В техническом отношении, бесспорно, лидируют стенды BOSCH марки EPS 815. Они имеют электронную систему измерения количества подаваемого топлива, отображение информации на дисплее персонального компьютера. В них используются двигатели постоянного тока с прямым приводом, позволяющие устранить влияние трансмиссии и обеспечивать высокую стабильность приводного вала. Однако есть у этих стендов серьезный недостаток — их цена.

В связи с применением в России стандартов, содержащих требования уровня Евро 1 и Евро 2. были запущены в производство стенды новой серии ДД-10-02, ДД-10-05. От своих аналогов эти стенды отличаются не только мощностью привода, но и усовершенствованием своих эксплуатационных характеристик, а именно — изменением системы измерения производительности насосных секций. В стенде ДД -10-02 измерения производительности насосных секций производятся на безмензурочиом мерном блоке с помощью электроники выводом данных на экран монитора компьютера, как и у стенда EPS 815, производимого фирмой BOSCH. Стенд ДД -10-05 получил усовершенствованную систему измерения в виде фронтального расположения форсунок в мерном блоке. Стенды также имеют автономную систему термостабилизации топлива, встроенную систему пневмокоррекции для ТНВД с корректорами по наддуву и систему смазки для ТНВД с циркуляционной системой смазки.

Для Диагностики ТНВД распределительного типа дизельной системы впрыска с электронным управлением применяется специальная приставка модели ДД-3800, которая позволяет сымитировать работу электронного блока управления автомобиля я поддерживать обратную связь с ТНВД, применяется только для насосов типа Bosch VE, с индуктивным и потенциометрическнм (резистивиым) датчиком положения клапана-золотника (дозатора).

Диагностика ТНВД рядного типа дизельной системы впрыска с электронным управлением производится с помощью приставки модели ДД-3810 и устройством «Блок питания рядных насосов» ДД-3820, который позволяет выставить любое положение рейки дозатора с высокой точностью и измерить производительность насоса на различных режимах работы.

В этой системе ТНВД рядного типа управляет бортовой компьютер, а не механический регулятор, как в более ранних системах. Если ТНВД регулируется на испытательном стенде, то функции управления выполняет ДД-3820, непосредственно через контроллер ДД-3810, который также измеряет сигнал обратной связи от ТНВД. Общий комплекс оборудования для испытания ТНВД рядного типа с электронным управлением состоит из блока питания ДД-3820, контроллера ДД-3810 и переходных кабелей для различных типов ТНВД рядного типа.

Не стоит забывать о том, что при ремонте ТНВД необходимо иметь в наличии специальный инструмент, который позволяет проводить сборку и разборку ТНВД, Предлагаем несколько типов инструмента: ДД-3300 набор спец. инструмента для обслуживания ТНВД автомобилей КамАЗ, ДД-3400 набор спец. инструмента для обслуживания ТНВД типа 4ТН, 6ТН, ЛСТН, УТН-5, дизелей типа ЯМЗ-238, ДД-3700 набор спец. инструмента для обслуживания ТНВД типа BOSCH VE.

Дымомер — тоже не последний прибор в автомастерской. Он позволяет проверить соответствие регулировок двигателя экологическим требованиям. Работает по принципу просвечивания контролируемого газа. Прибор контролирует дымность дизельного двигателя в единицах коэффициента поглощения (м -1 ) и коэффициента ослабления.

Длядиагностики цилиндро-поршневой группы двигателя применяют дизельный компрессометр. Компрессометр — несложный, но важный прибор, без него диагностика дизеля невозможна. Из отечественного оборудования рассмотрим ДД-4200, ДД-4210 (индикаторы ппевмоплотности цилиндров). Индикатор предназначен для сервисного обслуживания ДВС и поиска неисправностей. Он позволяет контролировать работоспособность отдельных цилиндров ДВС путем регистрации максимального давления сжатий (компрессии) в режиме стартерного пуска.

Модели различаются только наличием фальш-форсунок для измерения компрессии в различных типах автомобилей. ДД-4200 предназначен для дизелей отечественного производства, ДД-4210 предназначен для дизелей импортного производства и имеет в наличии 14 различных фальш-форсунок, с помощью которых можно охватить практически весь спектр импортных дизелей.

Для оценки пневмоплотностн цилиндропоршневой труппы применяют прибор АГЦ, моделей ДД-4100, ДД-4120 (Анализатор герметичности цилиндров). При диагностике двигателя при помощи АГЦ — 2 производится замер следу, ющнх параметров:

- Р1 — значение полного вакуума в цилиндре;

- Р2 — значение остаточного вакуума в цилиндре.

Замеры параметров PI, P2 проводятся прибором через форсуночные отверстия в процессе вращения двигателя стартером (3-4 сек.). По величине значения полного вакуума в цилиндре Р1 оценивается степень износа гильзы цилиндра. По величине значения остаточного вакуума Р2 оценивается состояние износа поршневых, выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня. Данные модели предназначены соответственно для отечественных и импортных дизелей.

Теперь перейдем к оборудованию, которое позволяет проводить диагностику топливной аппаратуры. Для диагностики и регулировки дизельных форсунок необходимо применять специальный прибор ДД-2110, который позволяет проводить диагностику практически всех типов дизельных форсунок, а также измерить давление начала впрыска и качество распыления топлива, герметичность запорного конуса (по появлению капли топлива на носике распылителя), гидроплотность по запорному конусу и направляющей цилиндрической части. Также для экспресс-оценки без снятия форсунок с двигателя можно использовать механотестер топливной аппаратуры ДД-4500, который позволяет провести оценку не только форсунок, но и оценить состояние плунжерных nap я нагнетательных клапанов ТНВД без снятия с двигателя. Также неплох в работе прибор для оценки технического состояния плунжерных пар ДД-2115 (ПО-9691), снятых с ТНВД или приобретенных для замены, т. к. в последнее время на рынке появилось достаточно большое количество восстановленных плунжерных пар и определенный процент брака, использование данного прибора позволит избежать установку некачественной запчасти.

В заключение хочется отметить, необходимый атрибут в любом сервисе — это хорошая литература. Наиболее полными пособиями по дизелям можно отмстить издания, выпускаемые фирмой Autodata, и руководства:

- руководство по ремонту и регулировке отечественных ТНВД;

- руководство по ремонту и регулировке ТНВД КамАЗ;

- руководство по ремонту и регулировке ТНВД BOSCH VE, Diesel Data «2002 (регулировочные данные по днз. моделям 1988-2002 гг.), системы впрыска топлива дизельных двигателей Том 3 модели 1990-93 гг., системы впрыска топлива дизельных двигателеями Том 4 модели 1994-97, системы управления дизельными двигателями Том 5 1996— 2000 гг.;

- сервисно-информационное программное обеспечение ESI (ironic).

По материалам журнала «Трак Стоп» от 2005/7

Источник

Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

В настоящее время топливную аппаратуру оснащают отдельными устройствами или целыми системами управления топливоподачей, позволяющими осуществлять целенаправленное изменение указанных характеристик и параметров, тем самым обеспечивая требуемый характер протекания процессов топливоподачи, смесеобразования и сгорания на каждом эксплуатационном режиме работы дизеля. Эффективное выполнение работ по обслуживанию и ремонту такой топливной аппаратуры можно обеспечить только на специальных участках ремонтной базы АТП и СТО. Для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений.

Для обеспечения этих условий на действующем предприятии необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта. Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Исходя из этого я выбрал темой своего дипломного проекта участок диагностики и ремонта топливной аппаратуры дизельных двигателей непосредственно в Автотранспортном цехе «Автоагрегатного завода». В настоящем проекте рассматривается необходимость проведения реконструкции участка топливной аппаратуры в Автотранспортном цехе «Автоагрегатный завод».

АТЦ производит перевозку металлопроката, заготовок между цехами завода, а так же производит доставку стандартных и комплектующих изделий для производства «РААЗ» из разных регионов нашей страны и из-за рубежа. Кроме того, на АТЦ производится хранение, техническое обслуживание и ремонт подвижного состава данного предприятия. Общая площадь, занимаемая АТЦ-6, 51 га. Подвижной состав предприятия составляют базовые модели грузовых автомобилей: «ЗИЛ», «КАМАЗ» и легковой автомобиль «Волга».

АТЦ имеет специализированный корпус по ремонту и техническому обслуживанию грузовых автомобилей, в котором располагаются зоны ТО и ТР, производственные участки, а также центр управления производством. АТЦ имеет централизованный склад запасных частей, который располагается в отдельном корпусе. Хранение подвижного состава производится на открытом пространстве территории предприятия. В зоне стоянки имеется газовый подогрев, который эксплуатируется в холодное время года.

Работа по ТО и КР ведётся на устаревшем оборудовании. Кроме того, при проектировании предприятия не учитывалось поступление новых марок автомобилей, поэтому наблюдается недостаточное количество технологического оборудования для качественного выполнения ТО. Кроме того, многие эксплуатируемые автомобили изношены на 70%, что зачастую не позволяет качественно производить транспортную работу. На предприятии за последнее время внедрения оборудования не наблюдалось, однако производится реконструкция участка топливной аппаратуры.

Ремонт неисправных приборов осуществляется при помощи специализированного инструмента. Их диагностика осуществляется на стендах. Площадь дизельного отделения составляет 27 м 2 . За соблюдением техники безопасности непосредственно на участке следит мастер участка. На рабочих местах имеются специальные плакаты с правилами техники безопасности. Эти правила должны неукоснительно соблюдаться рабочими. В случае нарушения, к работникам могут применяться различные виды взысканий. Для контроля за соблюдением техники безопасности по всему предприятию проводится трехступенчатый контроль При проектировании предприятия расчеты велись для определенных марок автомобилей, и не учитывалось поступление новых марок, поэтому главной проблемой для участка и для всего предприятия в целом является недостаточное количество технологического оборудования. Кроме того, на сегодняшний день, оборудование изношено или устарело морально, что не позволяет качественно выполнять работы по ремонту приборов системы питания.

Для устранения этих недостатков необходимо проведение реконструкции. Необходимо заменить устаревшее оборудование и внедрить новые средства диагностирования и ремонта, которые позволят улучшить технологический процесс и качество ремонта.

Возможные неисправности топливной аппаратуры дизеля

Система питания дизельного двигателя

Схема технологического процесса ремонта системы питания дизельного двигателя

Топливный насос высокого давления Сборочный чертеж

Карта дефектации кулачкового вала ТНВД

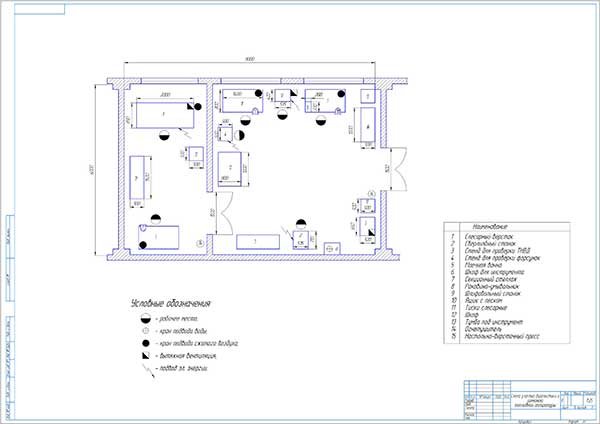

Схема участка диагностики и ремонта топливной аппаратуры дизельных двигателей

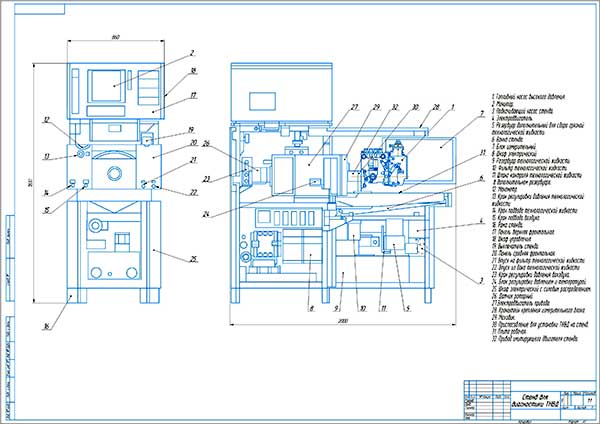

Схема гидравлическая диагностического стенда

Стенд для диагностики ТНВД

Зажимное приспособление стенда диагностики Сборочный чертеж

Схема освещения участка диагностики и ремонта топливной аппаратуры

Технико-экономические показатели проекта участка диагностики и ремонта топливной аппаратуры дизельных двигателей

1. Общая часть часть 11

- 1.1. Характеристика автотранспортного цеха «Автоагрегатного завода» 12

- 1.2. Обоснование необходимости реконструкции участка топливной аппаратуры 12

2. Технологическая часть 14

- 2.1. Типы топливных систем 15

- 2.2. Топливная система дизельных двигателей грузовых автомобилей 15

- 2.3. Особенности технического обслуживания и ремонта топливной аппаратуры 19

- 2.4. Диагностическими признаками неисправностей системы питания 20

- 2.5. Расчет производственной программы и трудоемкости ТО и ТР участка топливной аппаратуры 23

- 2.5.1. Выбор исходных данных 23

- 2.5.2. Выбор и корректирование нормативов 24

- 2.5.3. Расчет производственной программы по количеству ЕО, ТО-1, ТО-2 30

- 2.5.4. Расчеты трудоемкости ТО и ТР 33

- 2.6. Технологический расчет участка топливной аппаратуры 35

- 2.6.1. Режим работы участка 35

- 2.6.2. Расчет численности производственных рабочих 36

- 2.6.3. Распределение трудоемкости участка и рабочих по видам работ 37

- 2.6.4. Организации технологического процесса участка 39

- 2.6.5. Выбор метода организации ТО и ремонта на участке 46

- 2.6.6. Выбор технологического оборудования оснастки и производственного инвентаря 46

- 2.6.7. Расчет площади участка 48

- 2.6.8. Научная организация труда на объекте проектирования 48

- 2.6.9. Расчет коэффициента выработки нормативной трудоемкости на участке топливной аппаратуры 49

- 2.7. Карта технологического процесса на регулировку давления впрыска 51

- 2.8. Карта технологического процесса сборки топливного насоса высокого давления 53

- 2.9. Возможные неисправности топливной аппаратуры дизеля и способы их устранения 55

3. Конструкторская часть 62

- 3.1. Назначение и работа топливного насоса высокого давления 63

- 3.2. Устройство топливного насоса высокого давления 69

- 3.3. Необходимость разработки диагностического стенда для участка топливной аппаратуры 70

- 3.4. Назначение диагностического стенда 71

- 3.5. Описание гидравлической схемы стенда 75

- 3.6. Проектирование зажимного приспособления к диагностическому стенду 76

- 3.7 Определение среднего значения и коэффициента вариации предела выносливости при растяжении-сжатии для пластины к зажимному приспособлению 78

4. Экономическая часть 82

- 4.1. Расчёт плана по труду и заработной плате 83

- 4.1.1. Распределение ремонтных рабочих по разрядам 83

- 4.1.2. Расчёт фонда оплаты труда ремонтных рабочих участка топливной аппаратуры 83

- 4.1.3. Расчёт текущих затрат на реконструкцию участка топливной аппаратуры 86

- 4.1.4. Расчёт калькуляции себестоимости 88

- 4.1.5. Расчет технико-экономических показателей проекта 89

5. Безопасность проведения работ и экологичность участка 92

- 5.1. Условия безопасности работы по исключению опасных и вредных факторов 93

- 5.2. Обеспечение санитарных норм на участке топливной аппаратуры 94

- 5.3. Обеспечение электробезопасности 96

- 5.4. Расчёт освещённости участка топливной аппаратуры 96

- 5.5. Пожарная безопасность 98

- 5.6. Трёхступенчатый контроль 98

Источник