- Проектирование ремонтного производства автотормозного отделения. Годовой календарный фонд времени работы явочного контингента

- Страницы работы

- Содержание работы

- 1.2 Расчет производственной программы ремонта и ТО локомотивов

- Техническое обслуживание автотормозного оборудования

- Структура вагонного депо по ремонту пассажирских вагонов , страница 9

- Таблица 1.7

- Численность работников АКП

Проектирование ремонтного производства автотормозного отделения. Годовой календарный фонд времени работы явочного контингента

Страницы работы

Содержание работы

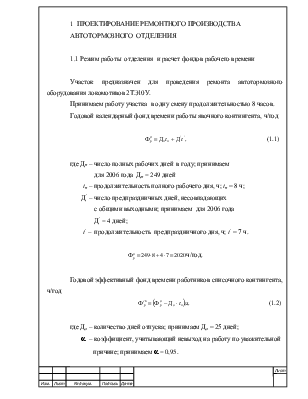

1 ПРОЕКТИРОВАНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА

1.1 Режим работы отделения и расчет фондов рабочего времени

Участок предназначен для проведения ремонта автотормозного оборудования локомотивов 2ТЭ10У.

Принимаем работу участка в одну смену продолжительностью 8 часов.

Годовой календарный фонд времени работы явочного контингента, ч/год

где Дп – число полных рабочих дней в году; принимаем для 2006 года Дп = 249 дней

tп – продолжительность полного рабочего дня, ч; tп = 8 ч;

Д ’ – число предпраздничных дней, несовпадающих с общими выходными; принимаем для 2006 года

t ’ – продолжительность предпраздничного дня, ч; t ’ = 7 ч.

Годовой эффективный фонд времени работников списочного контингента, ч/год

где До – количество дней отпуска; принимаем До = 25 дней;

a – коэффициент, учитывающий невыход на работу по уважительной причине; принимаем a = 0,95.

Годовой фонд работы оборудования, агрегато-ч/год, определяется по формуле

где Sсм – число рабочих смен, принимаем Sсм = 1 смена;

aр – коэффициент, учитывающий простой оборудования в плановом ремонте; aр = 0,97.

1.2 Расчет производственной программы ремонта и ТО локомотивов

Рассчитаем программу ремонта и технического обслуживания локомотивов

где Lгод – годовой пробег локомотивов; принимаем Lгод = 12 млн.лок.-км;

tМРi– межремонтный пробег рассчитываемого вида ремонта, сут. [10];

Пj – программа ремонта предыдущего вида ремонта, лок.

Программа капитального ремонта КР-2 тепловозов

принимаем

Так как дальнейшие расчеты аналогичны, то все остальные расчеты сведем в таблицу 1.1.

Таблица 1.1 – Программа ремонта маневрового тепловоза серии 2ТЭ10У

Источник

Техническое обслуживание автотормозного оборудования

Обслуживание и ремонт тормозного оборудования осуществляется в соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных дорог.

Тормоза пассажирских вагонов обслуживают, в основном, в пунктах формирования составов, кроме того, на ПТО станций, где предусмотрена стоянка не менее 10 мин для смены локомотива и других технических операций, а также в пунктах оборота составов, где устраняют неисправности, появившиеся в пути следования.

Текущий ремонт автотормозов грузовых вагонов выполняют при необходимости в рамках ТР-1 и ТР-2.

Текущий ремонт тормозов пассажирских вагонов также в случае необходимости производят при каждом поступлении их в ремонт. При этом очищают, осматривают и проверяют оборудование пневматической и электрической частей тормоза. Снимают и заменяют только те части тормоза, которые неисправны или повреждены.

При выполнении единой технической ревизии (ЕТР) пассажирских вагонов, которая проводится через 6 месяцев после постройки или планового ремонта, тщательно проверяют состояние и работоспособность оборудования со снятием приборов с вагона. Снимают для осмотра и очистки пылеулавливающие сетки, а для продувки — пробки с запасных резервуаров. Тормозные цилиндры осматривают, очищают и смазывают, для чего переднюю крышку вместе с поршнем и пружиной снимают. Ручной тормоз проверяют торможением, винт очищают от грязи, шарниры рычажной передачи смазывают осевым маслом. Неисправные и изношенные тормозные колодки заменяют. Электрическую часть тормоза ремонтируют со снятием с вагона приборов.

При деповском ремонте грузовых и пассажирских вагонов снимают и отправляют в контрольные пункты автотормозов (АКП) воздухораспределители, концевые краны, соединительные рукава, авторежимы, авторегуляторы, разобщительные краны и другую арматуру.

При многогрупповом методе обслуживания поездов на ПТО слесари-автоматчики (по ремонту тормозов) обеспечивают включение всех тормозных систем вагонов состава, соединение рукавов и открытие концевых кранов (кроме крана хвостового вагона), правильность включения режимов воздухораспределителей. Кроме того, на ПТО проверяется плотность тормозной магистрали состава, чувствительность тормозов к торможению и отпуску, правильность регулировки тормозной рычажной передачи и действие авторегуляторов, а также выход штока тормозных цилиндров. При этом должна быть обеспечена установленная норма тормозного нажатия.

Основные работы по обеспечению исправности тормозного оборудования вагонов заключаются в замене изношенных тормозных колодок, неисправных воздухораспределителей и авторежимов, тормозных башмаков, триангелей, воздухоподводящих трубок, в постановке недостающих и замене нетиповых шайб и шплинтов, регулировке рычажной передачи. При большом объеме работ вагоны отцепляют и подают на специально выделенные пути, где имеется необходимое оборудование.

После устранения выявленных неисправностей дальнейшее обслуживание автотормозов производится в следующем порядке: заряжают тормозную сеть состава сжатым воздухом, проверяют соответствие режимов работы тормозов, опробуют автотормоза от стационарных устройств, поддерживают установленное давление в тормозной магистрали до подхода поездного локомотива, опробуют тормоза от локомотива с составлением справки о тормозах формы ВУ-45 и вручением ее машинисту, контролируют исправность тормозного оборудования при отправлении поезда со станции.

Установлены два вида опробования тормозов: полное и сокращенное. При полном опробовании тормозов проверяют состояние тормозной магистрали, плотность тормозной сети, действие тормозов у всех вагонов, оценивают действительную силу нажатия тормозных колодок. При сокращенном опробовании исправное состояние тормозов контролируют по действию тормоза хвостового вагона.

Полное опробование электропневматических тормозов производится в пунктах формирования и оборота пассажирских поездов от станционных устройств или локомотивов.

Опробование автотормозов в парках отправления сортировочных станций производится при помощи кранов машиниста или установки ЦПА-1М, которая разработана на основе крана машиниста № 326 с дистанционным электрическим управлением. В проектно-конструкторском бюро ЦВ МПС РФ разработана более совершенная установка для централизованного опробования автотормозов в грузовых составах (УСОТ), которая состоит из исполнительных пневматических блоков, электронных блоков управления, блока питания и блока проверки плотности тормозной системы состава.

Установка УСОТ обеспечивает выполнение следующих операций.

1. Дистанционно устанавливает и поддерживает в тормозной

магистрали состава зарядное давление:

— 0,18 МПа — продувка тормозной магистрали;

— 0,53 МПа — грузовой состав;

— 0,5 МПа — грузовой состав с включенными в него пассажирскими вагонами;

— 0,45 МПа — длинносоставный грузовой состав из порожних вагонов.

2. Способствует ускоренной зарядке тормозной системы состава давлением 0,61-5-0,63 МПа с автоматическим переходом на зарядное давление темпом, не приводящим к срабатыванию воздухораспределителей.

3. Дистанционно снижает давление в тормозной магистрали состава на 0,06; 0,08; 0,13 МПа темпом служебного торможения с последующим поддержанием установившегося давления.

4. Проверяется не только плотность тормозной пневматической части тормозной системы состава путем контроля давления в резервуаре определенной вместимости, но и способность тормозной системы к восполнению утечек воздуха из тормозной магистрали на 0,05 МПа за время, зависящее от количества осей в составе.

Технология опробования автотормозов состава с помощью устройства УСОТ сводится к следующему. Сначала присоединяют шланг воздухоразборной колонки к тормозной магистрали первого вагона, соединяют тормозные рукава в огражденном сигналами составе и продувают магистраль. Затем перекрывают концевой кран последнего вагона и по команде осмотрщика оператор ПТО включает ускоренную прямую зарядку, повышая зарядное давление в тормозной сети до 0,63 МПа с последующей ликвидацией сверхзарядного давления темпом, не приводящим к срабатыванию воздухораспределителей. Осмотрщики-автоматчики в это время, следуя одновременно с головы и хвоста к середине состава, осматривают воздухораспределители и тормозную магистраль, а слесарь устраняет выявленные осмотрщиками неисправности. По окончании этих операций осмотрщик дает указание оператору ПТО приступить к полному опробованию автотормозов. Упомянутый оператор проверяет тормозную магистраль на плотность, наблюдая за показаниями электросекундомера. Если утечки в составе превышают допустимые нормы, то оператор сообщает об этом осмотрщикам, которые приступают к их поиску и устранению.

После того как плотность магистрали приведена к норме и восстановлено зарядное давление, оператор ПТО по указанию осмотрщика переключает тумблер и снижает давление в магистрали на 0,06+0,07 МПа. Осмотрщики, проходя вдоль состава, проверяют автотормоза на чувствительность торможения путем подсчитывания тормозного нажатия. После получения сообщения от осмотрщика хвостовой части состава о том, что тормоза отпущены, осмотрщик головной части заполняет справку о тормозах формы ВУ-45 с указанием номера хвостового вагона и количества композиционных колодок в поезде. На этом полное опробование автотормозов заканчивается, и оператор ПТО после получения сообщения от всех осмотрщиков об окончании технического обслуживания вагонов выключает сигналы ограждения состава и информирует работников станции о готовности состава к отправлению. После прицепки локомотива и соединения тормозных рукавов между локомотивом и первым вагоном состава производится сокращенное опробование тормозов.

Для опробования тормозов в пассажирских поездах применяют устройства ЦПА-И или УЗОТ-И-ЭПТ, обеспечивающие проверку действия и опробование тормозов как при пневматическом, так и при электрическом управлении.

Организация ремонта тормозного оборудования вагонов в контрольных пунктах автотормозов депо, расчет потребности в сжатом воздухе и параметров станционной воздухопроводной сети подробно рассмотрены в [2].

Источник

Структура вагонного депо по ремонту пассажирских вагонов , страница 9

Всего в заготовительном цехе работает 55 человек.

Общая площадь цеха составляет 832 м 2 .

Цех по ремонту автотормозного оборудования

Цех по ремонту автотормозного оборудования — Автотормозной контрольный пункт (АКП) предназначен для ремонта тормозной арматуры и приборов торможения и испытания непосредственно на вагоне.

Тормозное оборудование ремонтируется поточным методом с конвейерной транспортировкой воздухораспределителей и их частей по ремонтным позициям. Сущность технологического процесса заключается в следующих принципах оптимизации производства работ:

— строгая последовательность всех технологических операций и максимальная параллельность;

— раздельное выполнение разборочных работ;

— узкая специализация всех работ;

— максимальная механизация и автоматизация всех работ.

АКП имеет следующие отделения и участки:

— наружной обмывки и очистки;

— ремонта и испытания приборов;

— ремонта арматуры, соединительных рукавов и автоматических

регуляторов тормозной рычажной передачи.

Программа ремонта рассчитывается из условия, что при деповском ремонте все приборы и арматура снимается с вагона и направляется в цех для ремонта, а при текущем отцепочном ремонте только 50% всех приборов.

Nа.к.п. = 1∙570 + 0,5∙ 2904 = 2022 прибора.

Учитывается, что 20% тормозного оборудования поступает с ПТО, то программа ремонта составит:

N’а.к.п. = 1.2Nа.к.п. = 1.2∙ 2022 = 2427 приборов.

Количество рабочих определяется по формуле (1.18), а результаты сводятся в таблицу 1.7

Таблица 1.7

Численность работников АКП

Всего в цехе работает 21 человек.

Площадь АКП согласно планировке составит 216 м 2 .

Комплексный цех представляет собой совокупность участков и отделений, различных по виду выполняемых работ и имеет в себе следующие отделения:

— по ремонту устройств отопления, водоснабжения и канализации (слесарно-парапроводное);

— по ремонту кипятильников и унитазов;

— отделение гальванических покрытий;

— отделение полимерных изделий;

Отделение предназначено для промывки, осмотра и ремонта калориферов, расширителей, труб отопления и водоснабжения, системы канализации, вентилей, кранов, баков, запасных рабочих фильтров, насосов замков. Детали, поступающие в ремонт, укладываются на специальные стеллажи, затем промываются в ваннах, очищаются от ржавчины, грязи и подаются на верстаки для осмотра.

Площадь отделения 72 м 2 .

Отделение по ремонту кипятильников и унитазов

В отделении производят промывку, разборку, испытания гидромеханических узлов, окраску и сушку кипятильников и унитазов. Обмывка унитазов производится раствором каустической соды, после чего они поступают на стенд разборки. Детали унитазов, наплавки направляются в сварочное отделение, а требующие гальванического покрытия или металлизации, подаются в соответствующие отделения. Лопнувшие корпуса, резиновые муфты, петли заменяются новыми. Отремонтированные детали подаются на стол для сборки. После сборки проверяется плотность прижатия клапанов. После испытания унитазы окрашиваются, сушатся и подаются на вагон. Кипятильники подвергаются следующим технологическим операциям: разборке, промывке, осмотру арматуры. Корпус кипятильника разбирают, очищают от накипи, грязи, ржавчины и старой краски. В процессе ремонта устраняют сгоревшие отражатели огневой коробки и устраняют неисправности люков и топки. Собранный кипятильник окрашивают и сушат. Отремонтированные кипятильники испытывают на стенде и устанавливают на вагон.

Площадь отделения согласно планировке 108 м 2 .

Отделение предназначено для ремонта крыши вагонов, изготовления кровли, а так же для изготовления различных мелких деталей из жести.

Технологические приспособления и инструмент: разметочные плиты, наждачные точила, зиг-машина, круговые ножницы, слесарные верстаки, стуловые ножницы, загибочный станок, кровельный станок и т п.

Площадь отделения согласно планировке 108 м 2 .

Участок предназначен для вторичной обработки древесины. В качестве сырья участок получает доски, бруски или черновые заготовки и выпускает готовые изделия для ремонтируемых вагонов: мебель, оконные рамы, двери и т.д.

Участок имеет две поточные линии, сушильную и грунтовочную камеры, трансбордерную тележку, штабелеразборщик, станки для обработки пиломатериалов и другое необходимое оборудование.

Площадь отделения согласно планировке 216 м 2 .

Столярное отделение ремонтирует двери, диваны, столики, оконные рамы, форточки и другие деревянные детали внутреннего оборудования вагонов.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник