- Организация и технология ремонта шасси тракторов Т-130

- Проект реконструкции цеха по ремонту тракторов Т-130 с программой 300 капитальных ремонтов шасси. Расчёт потребности рабочих, площадей участков, отопления, освещения и вентиляции. Технологические карты на восстановление звена и башмака гусеницы трактора.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- Организация технологического процесса ремонта агрегатов

- Совершенствование ремонта шасси тракторов с проектом технологии обкатки

- Содержание работы

- Описание работы

- Содержание архива

- Организация и технология ремонта шасси тракторов Т-130

- Проект реконструкции цеха по ремонту тракторов Т-130 с программой 300 капитальных ремонтов шасси. Расчёт потребности рабочих, площадей участков, отопления, освещения и вентиляции. Технологические карты на восстановление звена и башмака гусеницы трактора.

- Подобные документы

Организация и технология ремонта шасси тракторов Т-130

Проект реконструкции цеха по ремонту тракторов Т-130 с программой 300 капитальных ремонтов шасси. Расчёт потребности рабочих, площадей участков, отопления, освещения и вентиляции. Технологические карты на восстановление звена и башмака гусеницы трактора.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 23.12.2012 |

| Размер файла | 342,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Характеристика ремонтируемых машин. Расчет производственной программы участка, оборудования, количества рабочих мест и постов. Определение производственных площадей. Проектирование технологического процесса разборки шасси трактора Т 130, карта эскизов.

курсовая работа [32,5 K], добавлен 14.03.2011

Технологический процесс ремонта и модернизации коробок переменных передач, структура производственной программы. Проектирование отделения по модернизации коробок передач, количества рабочих мест, технико-экономических показателей проектируемого цеха.

курсовая работа [62,4 K], добавлен 07.03.2011

Разработка схемы ремонта оси пульта управления автокрана К-64 и технологической планировки медницко-радиаторного участка завода по ремонту тракторов Т-130. Расчет и подбор оборудования, материалов, рабочей силы. План ремонтно-восстановительного участка.

курсовая работа [229,7 K], добавлен 15.08.2012

Особенности конструкции самолета Ту-204 и замка убранного положения шасси. Разработка нового технологического процесса ремонта и внесение изменений в регламент технического обслуживания на самолеты ТУ 204/214. Экономические и функциональные расчеты.

дипломная работа [3,3 M], добавлен 08.04.2013

Описание и анализ надежности шасси самолета Ту-154. Конструктивные усовершенствования тормозного цилиндра и дисков колес, расчет энергоемкости тормоза. Механизмы технического сервиса и разработка передвижной установки обслуживания шасси самолета.

дипломная работа [1,2 M], добавлен 15.08.2010

Источник

Организация технологического процесса ремонта агрегатов

3.2 Организация технологического процесса ремонта агрегатов

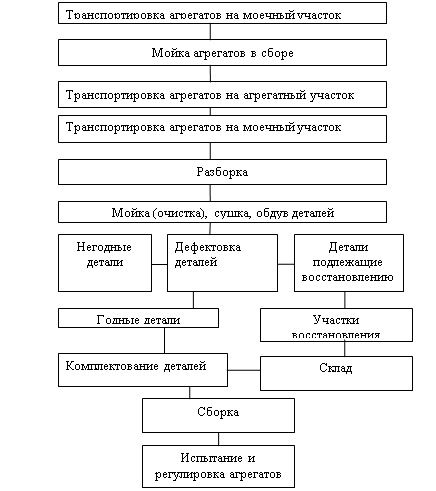

Текущий ремонт агрегатов, узлов выполняется в том случае, когда невозможно восстановить их эксплуатационные показатели регулировочными работами. Общая схема технологического процесса текущего ремонта приведена на рисунке 3.3.

Рисунок 3.3– Схема технологического процесса текущего ремонта агрегатов

Для успешного и качественного выполнения ремонта и в целях сокращения трудовых затрат текущий ремонт агрегатов и узлов проводится в специализированных цехах, оснащенных современным и высокоэффективным оборудованием, подъемно-транспортными механизмами, приборами, приспособлениями и инструментом. Все работы по текущему ремонту агрегатов, узлов и деталей должны выполняться в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и заканчивая испытанием собранного агрегата и узла.

Одним из основных условий качественного ремонта является аккуратная и правильная разборка, обеспечивающая сохранность и комплектность необезличиваемых деталей.

Агрегаты и узлы, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

После разборки детали агрегатов, узлов рекомендуется промывать в моечной установке (мелкие детали укладывают в сетчатые корзины) специальными моющими растворами при температуре 60-80°С и в ванне для мойки деталей холодным способом с помощью растворителей (керосин, дизельное топливо).

Очистка деталей от нагара, накипи, грязи и т.п. производится механическим способом (металлическими щетками, скребками), или физико-химическим воздействием на поверхность деталей.

Масляные каналы промываются керосином, прочищаются ершами и продуваются сжатым воздухом.

Сушка деталей после мойки производится обдувом сжатым воздухом.

Для обтирки деталей рекомендуется применять салфетки.

После мойки и чистки детали контролируют и сортируют. Контроль деталей производится для определения технического состояния и сортировки их в соответствии с техническими условиями на годные, требующие восстановления и подлежащие замене.

К годным относятся детали, износ которых лежит в пределах допустимых величин; детали, износ которых выше допустимого, но могут быть использованы после восстановления. В утиль отсортировывается детали, непригодные для использования вследствие полного их износа или серьезных дефектов.

При контроле и сортировке необходимо не обезличивать годные к эксплуатации сопрягаемые детали.

Контроль деталей производится наружным осмотром для выявления явно выраженных дефектов и с помощью специальных приборов, приспособлений и инструментов, которые позволяют обнаружить скрытые дефекты.

Перед сборкой агрегаты и узлы комплектуются деталями, прошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми.

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Антикоррозийное покрытие должно быть удалено непосредственно перед установкой на двигатель.

К сборке не допускаются:

-крепежные детали нестандартного размера;

-гайки, болты, шпильки с забитой и сорванной резьбой;

-болты и гайки с изношенными гранями, винты с забитыми или с сорванными прорезями головок;

-стопорные шайбы и пластины, шплинты, вязальная проволока, бывшие в употреблении.

Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками, обеспечивающими передачу усилия при напрессовке на вал через внутреннее кольцо, при запрессовке в гнездо — через наружное кольцо подшипника.

Перед напрессовкой деталей посадочные поверхности тщательно протирают, а рабочую поверхность сальников и посадочные поверхности вала и гнезда смазывают тонким слоем смазки ЦИАТИМ-201 ГОСТ 6257-74.

Установка сальников должна производиться только с помощью специальных оправок; а установку сальника на вал выполнять с применением оправок, имеющих плавную заходную часть и чистоту поверхности не ниже чистоты вала.

Перед запрессовкой сальник с резиновыми манжетами во избежание повреждения смазывают солидолом, посадочную поверхность детали под сальник для герметичности смазывают тонким слоем сурика, белил или неразбавленного гидролака.

Прокладки при сборке должны быть чистыми, гладкими и плотно прилегать к сопрягаемым поверхностям; выступание прокладок за периметр сопрягаемых поверхностей не допускается.

Картонные прокладки для удобства сборки разрешается ставить с применением консистентных смазок.

Не допускается перекрытие прокладками масляных, водяных и воздушных каналов. Заданный момент затяжки резьбовых соединений обеспечивается применением динамометрических ключей. Все болтовые соединения затягивают в два приема (предварительная и окончательная затяжка) равномерно по периметру (если нет особых указаний о порядке затяжки).

Сборочные работы необходимо проводить в соответствии с техническими условиями на сборку. Пример выполнения операций сборки приведен в технологической карте на сборку двигателя (Приложение А).

Каждый агрегат после сборки должен пройти испытание на работоспособность под нагрузкой, проверку герметичности соединений, соответствие эксплуатационных параметров техническим условиям завода-изготовителя.

Для приработки и испытания агрегатов следует применять специальные стенды. Качество приработки деталей оценивают по результатам контрольного осмотра.

В процессе испытания агрегатов или узлов или после него необходимо произвести регулировочные и контрольные работы с целью доведения до оптимального режима работы, достижения требуемых структурных параметров (зазоры в сопрягаемых деталях, межцентровые расстояния, прогибы, смещения, линейные размеры, состояние поверхностей сопрягаемых деталей и т.д.).

Контроль качества текущего ремонта агрегата, узла производится ответственным лицом за ремонт и представителем отдела технического контроля. В процессе приемки обращается внимание на соответствие сборки техническим условиям и выходным параметрам работы агрегата, указанным в технических условиях завода-изготовителя.

Источник

Совершенствование ремонта шасси тракторов с проектом технологии обкатки

Бизнес планирование ремонта шасси тракторов Бизнес планирование ремонта шасси тракторов |  Конструкции обкаточных стендов Конструкции обкаточных стендов |

|---|---|

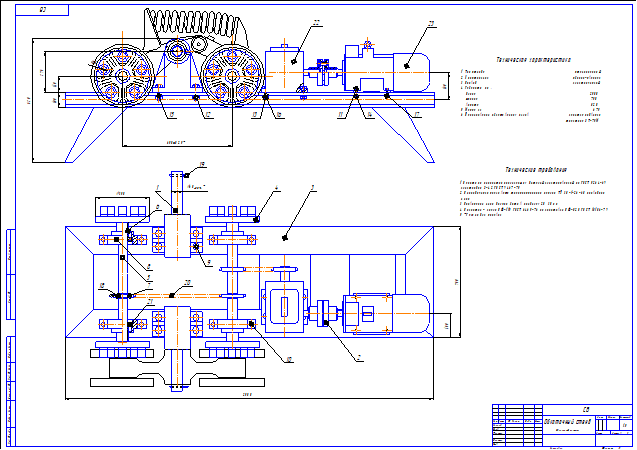

Маршрутная карта обкатки каретки подвески Маршрутная карта обкатки каретки подвески |  Обкаточный стенд СБ Обкаточный стенд СБ |

Содержание работы

Введение 4

1 Бизнес планирование организации ремонта шасси тракторов в Туймазинском филиале ГУСП МТС «Башкирская» РБ 5

1.1 Анализ проблемы 5

1.2 История бизнеса предприятия 6

1.3 Характеристика объекта бизнеса организации 9

1.4 Производственный план 9

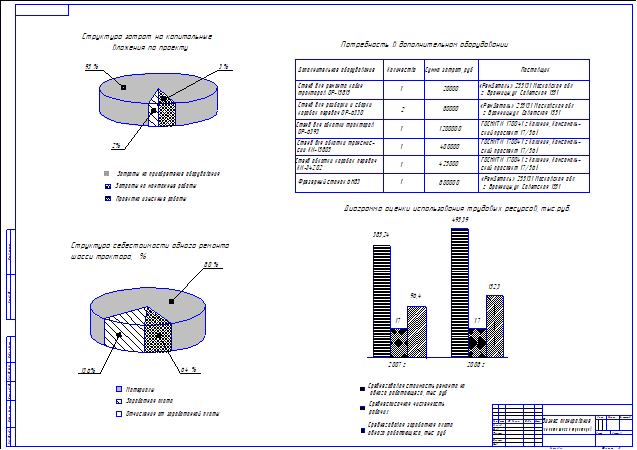

1.5 Потребность в инвестициях 10

1.6 Расчет себестоимости ремонта шасси трактора 11

1.7 Расчет стоимости изготовления стенда для обкатки кареток подвески трактора 12

1.8 Технико-экономические показатели цеха по ремонту шасси тракторов 14

1.9 Выводы по анализу и задачи проекта 15

2 Совершенствование ремонта шасси тракторов в Туймазинском филиале ГУСП МТС «Башкирская» РБ 16

2.1 Обоснование производственной программы цеха по ремонту шасси 16

2.2 Выбор режима работы цеха и расчёт фондов времени 17

2.3 Выбор метода организации ремонта 18

2.4 Расчёт основных параметров производственного процесса ремонта шасси 18

2.5 Реконструкция цеха ремонта шасси тракторов 18

2.5.1 Состав отделений 18

2.5.2 Расчёт штата цеха 19

2.5.3 Расчёт потребности и подбор технологического оборудования в цехе по ремонту шасси тракторов 19

2.5.4 Расчет производственных площадей и площадей вспомогательных помещений 20

2.5.5 Общая компоновка цеха по ремонту шасси тракторов 21

3. Разработка технологического процесса обкатки шасси гусеничных тракторов 22

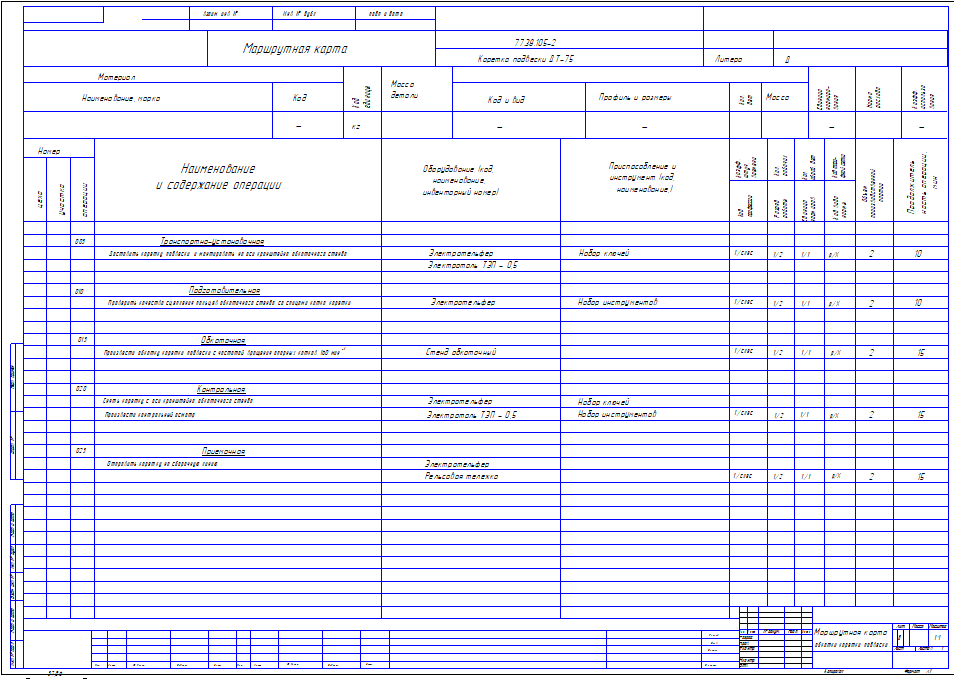

3.1 Нормирование операций технологического процесса обкатки шасси гусеничных тракторов 22

3.2 Технологическая схема обкатки шасси гусеничных тракторов 23

3.3 Составление маршрутной карты технологического процесса обкатки шасси гусеничных тракторов 25

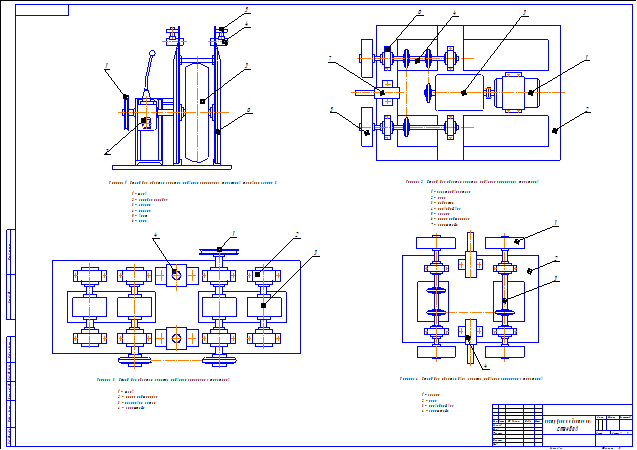

4 Разработка конструкции стенда для обкатки кареток подвески трактора ДТ-75 М 27

4.1 Обоснование необходимости разработки конструкции 27

4.2 Анализ конструкций стендов для обкатки кареток подвески 27

4.3 Описание разработанного стенда 29

4.4 Расчет элементов конструкции стенда 30

4.4.1 Расчет привода стенда 30

4.4.2 Расчет шпонок на прочность 31

4.4.3 Расчет цепной передачи 33

4.4.4 Расчет сварных соединений на прочность 34

5 Безопасность и экологичность проекта 36

5.1 Обеспечение условий и безопасность труда на производстве 36

5.2 Особенности обеспечения безопасности труда в цехе по ремонту шасси тракторов 38

5.3 Мероприятия по охране окружающей природы 39

5.4 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 41

Заключение 43

Библиографический список 44

Описание работы

В процессе работы выполнен расчет и обоснование производственной программы цеха по ремонту шасси тракторов, планировка цеха по ремонту шасси тракторов, разработан технологический процесс обкатки шасси гусеничных тракторов, разработан стенд для обкатки кареток подвески трактора ДТ-75М, сформулирована безопасность и экологичность проекта, выполнен бизнес план проекта.

Эффективность проекта определяется организацией ремонта шасси тракторов, повышением ресурса кареток подвески при обкатке их на стенде.

Для обеспечения нужд производства запасными частями предложены мероприятия по организации восстановления изношенных деталей порошковыми материалами. Рассчитана годовая трудоемкость работ по ремонту шасси тракторов, на основе которой произведен расчет штата, производственных площадей, выбран комплекс основного технологического оборудования.

В дипломном проекте предложена технология обкатки кареток подвески. Разработан стенд для обкатки двух кареток подвески трактора ДТ-75М.

Мероприятия по безопасности жизнедеятельности позволяют улучшить условия труда работающих. Важным звеном также являются предложения по экологичности проекта.

Проведенные расчеты показали, что организация ремонта шасси тракторов оправдывает капитальные вложения на организацию цеха с приобретением соответствующего оборудования. Эффективность предлагаемых в проекте мероприятий определяется сроком окупаемости 5,3 года.

Содержание архива

Записка пояснительная;

Спецификации;

Ведомость дипломного проекта;

Чертежи:

— Цех по ремонту шасси тракторов;

— Технико-экономические показатели работы;

— Схема технологического процесса ремонта шасси трактора;

— Маршрутная карта обкатки каретки подвески;

— Обкаточный стенд СБ;

— Кронштейн СБ;

— Годовая программа ремонта шасси тракторов;

— Конструкции обкаточных стендов;

— Бизнес планирование ремонта шасси тракторов.

Остальные чертежи смотрите в папке «Скрины», архив

Цена дипломной работы 3104.9 ₽ Получить скидку 20%

Источник

Организация и технология ремонта шасси тракторов Т-130

Проект реконструкции цеха по ремонту тракторов Т-130 с программой 300 капитальных ремонтов шасси. Расчёт потребности рабочих, площадей участков, отопления, освещения и вентиляции. Технологические карты на восстановление звена и башмака гусеницы трактора.

Подобные документы

Схема организации ремонта тракторов в мастерской машинно-тракторной станции узловым методом. Анализ способа восстановления изношенных лемехов приваркой лезвий газовой, электродуговой сваркой. Виды ремонтного оборудования в зависимости от назначения.

курсовая работа, добавлен 03.03.2017

Проект ремонтно-эксплуатационной базы парка погрузочно-разгрузочных машин порта. Разработка производственного задания ремонтного цеха; расчет фонда рабочего времени, количества работников. Технологический процесс ремонта; формирование участков, отделений.

курсовая работа, добавлен 12.03.2013

Условия использования и требования к техническому уровню гусеничных машин. Моделирование автоматической системы управления шасси. Разработка метода построения нечетких алгоритмов управления шасси, реализуемых на базе микропроцессорных систем управления.

автореферат, добавлен 03.02.2018

Назначение, устройство и работа ходового устройства трактора ДТ-75. Изучение технологии ремонта ходового устройства трактора. Описание ремонта и восстановление опорных катков, поддерживающих роликов и направляющих колес. Меры пожарной безопасности.

курсовая работа, добавлен 05.03.2018

Описание методики оценки напряженно-деформированного состояния несущих систем дорожно-строительных машин, созданных на базе автомобильных и траекторных шасси. Особенности проведения конструктивной модернизации рамы автоподъемника и гусеничного бульдозера.

статья, добавлен 22.01.2017

Проект реконструкции участка литейного цеха литья под давлением ФГУП «НПЦ АП» – филиал «Сосенский приборостроительный завод» с годовой программой 160 тонн отливок в год. Затраты времени литейщика. Составление технологической схемы производства изделия.

дипломная работа, добавлен 10.02.2012

Проектирование цеха по ремонту стиральных машин. Расчет типа производства, количества рабочих мест и их загрузки, численности основных рабочих и заделов. Организация ремонтного, энергетического, инструментального, складского, транспортного хозяйства.

курсовая работа, добавлен 25.04.2014

Подходы к оценке состояния тракторов, их основные эксплуатационные показатели и принципы прогнозирования дальнейших изменений параметров состояния. Анализ ремонтного фонда тракторов ДТ-75Б на исследуемом предприятии методами технической диагностики.

статья, добавлен 19.05.2018

Анализ при разработке схем членения, сборки замка убранного положения основной опоры шасси самолета ТУ — 204. Разработка технологического процесса, обоснование выбора вариантов для его внедрения, проектирование приспособления для установки пружины.

курсовая работа, добавлен 27.09.2010

Характеристика и нормативно-правовые аспекты деятельности предприятия. Проектирование технологических участков, рабочих мест в цехе. Расчет немеханического оборудования, подбор инвентаря и приспособлений. Особенности производственной деятельности цеха.

курсовая работа, добавлен 10.07.2012

Источник