- Основы технологии ремонта машин, их узлов и деталей.

- Ремонт машин, Технология, Оборудование, Организация, Иванов В.П., 2006

- Технологии ремонта машин

- Годовая производственная программа мастерской, календарное планирование загрузки. Распределение объема работ по технологическим видам. Технологический процесс ремонта машин в мастерской. Организация технического контроля. Проектирование рабочего места.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

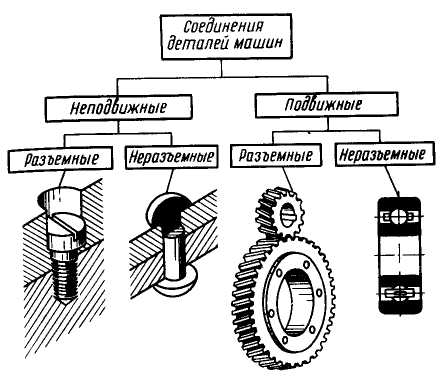

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Источник

Ремонт машин, Технология, Оборудование, Организация, Иванов В.П., 2006

Ремонт машин, Технология, Оборудование, Организация, Иванов В.П., 2006.

Приведены назначение, необходимость, особенности, состав и структура ремонтного производства, роль и порядок его технологической и организационной подготовки. В технологической последовательности изложены основные процессы специализированного ремонта машин. Особое внимание уделено восстановлению деталей.

Представлен материал по проектированию и оптимизации процессов и средств ремонта.

Организация ремонтного производства представлена системой мер по обеспечению его непрерывности и ритмичности, достижению нормативного качества ремонта, снижению расхода производственных ресурсов и охране окружающей среды.

Показаны состояние зарубежного ремонта и направления совершенствования отечественного ремонтного производства.

Предназначен для студентов и магистрантов технических вузов, будет полезен специалистам ремонтно-обслуживающих предприятий и аспирантам.

Система технического обслуживания и ремонта машин.

Техника (от греч. techne — искусство, мастерство, умение) — совокупность средств человеческой деятельности, созданных для ведения процессов производства и удовлетворения потребностей общества. Техника облегчает трудовые и умственные усилия человека, повышает их эффективность и преобразует природу в соответствии с потребностями общества. Значительная часть техники состоит из машин.

Машина — это устройство искусственного происхождения, которое обладает определенностью движений своих частей, использует энергию неживой природы и целесообразно преобразует материалы, энергию и информацию. К машинам относят технологическое оборудование, транспортные средства, сельскохозяйственную технику, вычислительные и многие другие устройства.

Машина состоит из агрегатов, которые в свою очередь — из сборочных единиц, а последние — из деталей.

Агрегат (лат. aggrego — присоединяю) — это часть машины, которая способна выполнять самостоятельную функцию, обладает полной взаимозаменяемостью с одноименными изделиями и возможностью сборки отдельно от других составных частей машины. Большинство машин включают агрегаты: двигательные (преобразователи энергии), передаточные (преобразователи движения) и исполнительные (воздействующие на предмет труда). Агрегаты первой группы самые сложные.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. РЕМОНТНОЕ ПРОИЗВОДСТВО И ЕГО ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

1.1. Ремонт машин в системе содержания их в исправном состоянии

Практическое занятие №1. Ремонтный чертеж детали

1.2. Производственный процесс, необходимость и особенности ремонта машин

1.3. Состав и структура ремонтного производства

Практическое занятие №2. Организационная структура ремонтного завода

1.4. Средства технологического оснащения

1.5. Технологическая и организационная подготовка ремонтного производства

Тематика исследований и рефератов

Требования, предъявляемые к студентам

Рейтинговый контроль знаний материала главы

2. ПРИЕМКА В РЕМОНТ. РАЗБОРКА И ОЧИСТКА МАШИН, СОРТИРОВКА ДЕТАЛЕЙ РЕМОНТНОГО ФОНДА

2.1. Приемка машин в ремонт

2.2. Разборка и очистка машин

2.3. Сортировка деталей ремонтного фонда

Лабораторная работа №1. Определение технического состояния детали

Тематика исследований и рефератов

Требования, предъявляемые к студентам

Рейтинговый контроль знаний материала главы

3. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

3.1. Содержание процесса восстановления детали

3.2. Ремонтные заготовки

3.3. Источники тепла в процессах нанесения покрытий

3.4. Материалы для нанесения покрытий с использованием источников тепла

3.5. Сварка в процессах создания ремонтных заготовок

3.6. Наплавка покрытий

Практическое занятие №3. Технологические расчеты наплавки проволочных и порошковых материалов

Лабораторная работа №2. Плазменная наплавка

3.7. Напыление материала

3.8. Электроконтактная приварка металлического материала

3.9. Электроискровая обработка

3.10. Нанесение химических и электрохимических покрытий

Практическое занятие №4. Технологические расчеты нанесения электрохимических покрытий

Лабораторная работа №3. Нанесение электрохимических покрытий

3.11. Использование дополнительных ремонтных деталей

3.12. Пластическое деформирование материала

3.13. Обработка резанием ремонтных заготовок

Практическое занятие №5. Механическая обработка заготовок под ремонтный размер

Лабораторная работа №4. Обработка шеек коленчатого вала под ремонтный размер

3.14. Измерения в процессах восстановления деталей

3.15. Термическая обработка заготовок

3.16. Восстановление свойств деталей

Лабораторная работа №5. Устранение пробоин в стенках корпусных деталей

3.17. Упрочнение восстанавливаемых деталей

3.18. Восстановление типовых деталей

Тематика исследований и рефератов

Требования, предъявляемые к студентам

Рейтинговый контроль знаний материала главы

4. УРАВНОВЕШИВАНИЕ И КОМПЛЕКТОВАНИЕ ДЕТАЛЕЙ, СБОРКА, ОКРАШИВАНИЕ, ОБКАТКА И ИСПЫТАНИЕ АГРЕГАТОВ И МАШИН

4.1. Уравновешивание деталей и сборочных единиц

4.2. Сборочные комплекты деталей

Практическое занятие №6. Сборочный комплект деталей агрегата

4.3. Сборка агрегатов и машин

Лабораторная работа №6. Сборка шатунно-поршневой группы

4.4. Окрашивание машин и нанесение противокоррозионных покрытий

Практическое занятие №7. Окрашивание агрегатов

4.5. Обкатка и испытания агрегатов и машин

Лабораторная работа №7. Обкатка н испытания двигателя

4.6. Послеремонтное диагностирование, консервация и сдача машины заказчику

Лабораторная работа №8. Послеремонтное диагностирование масляного насоса

Тематика исследований и рефератов

Требования, предъявляемые к студентам

Рейтинговый контроль знаний материала главы

5. ПРОЕКТИРОВАНИЕ ПРОЦЕССОВ И СРЕДСТВ РЕМОНТА

5.1. Проектирование технологических процессов и их унификация

5.2. Проектирование средств технологического оснащения

Тематика исследований и рефератов

Требования, предъявляемые к студентам

Рейтинговый контроль знаний материала главы

6. ОРГАНИЗАЦИЯ РЕМОНТА

6.1. Основы организации ремонтного производства

Практическое занятие №8. Поточная сборка агрегатов

6.2. Система качества ремонта машин

Практическое занятие №9. Политика качества

6.3. Ресурсосбережение в ремонтном производстве

6.4. Охрана окружающей среды

Тематика исследований и рефератов

Требования, предъявляемые к студентам

Рейтинговый контроль знаний материала главы

7. СОВЕРШЕНСТВОВАНИЕ РЕМОНТНОГО ПРОИЗВОДСТВА

7.1. Ремонт за рубежом

7.2. Совершенствование специализации, структуры и организации ремонтного производства

7.3. Совершенствование процессов и средств ремонта

Тематика исследований и рефератов

Требования, предъявляемые к студентам

Рейтинговый контроль знаний материала главы и дисциплины

ЗАКЛЮЧЕНИЕ

ЛИТЕРАТУРА.

Бесплатно скачать электронную книгу в удобном формате, смотреть и читать:

Скачать книгу Ремонт машин, Технология, Оборудование, Организация, Иванов В.П., 2006 — fileskachat.com, быстрое и бесплатное скачивание.

Скачать pdf

Ниже можно купить эту книгу по лучшей цене со скидкой с доставкой по всей России. Купить эту книгу

Источник

Технологии ремонта машин

Годовая производственная программа мастерской, календарное планирование загрузки. Распределение объема работ по технологическим видам. Технологический процесс ремонта машин в мастерской. Организация технического контроля. Проектирование рабочего места.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 16.07.2011 |

| Размер файла | 308,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

МИНИСТЕРСВО АГРАРНОЙ ПОЛИТИКИ УКРАИНЫ

ЛУГАНСКИЙ НАЦИОНАЛЬНЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра «Ремонт машин и ТКМ »

к курсовому проекту

по дисциплине «Ремонт сельскохозяйственной техники»

На техническое обслуживание и ремонт машин в сельском хозяйстве затрачиваются ежегодно миллионы гривен, но, не смотря на такие большие затраты, машины нередко простаивают много времени. Общеизвестно, что эффективное и высокопроизводительное использование техники возможно лишь при условии хорошо организованной и научно-обоснованной системы технического обслуживания и ремонта.

Эту систему при обновлении и совершенствовании техники, и изменении организационных форм управления сельскохозяйственным производством также надо всячески совершенствовать.

Только при этом постоянном развитии и совершенствовании можно достигнуть более высокой эффективности в использовании средств механизации и автоматизации сельского хозяйства.

В системе технического обслуживания и ремонта важное место принадлежит технологическим, инженерным вопросам в области ремонта машин. В процессе эксплуатации вследствие ряда неизбежных причин (износ, усталостное разрушение, деформация и др.) работоспособность машин периодически нарушается, поэтому возникает объективная потребность в ее восстановлении.

Высококачественное восстановление работоспособности машин немыслимо без знания технологии их ремонта. На основе обобщения многолетнего опыта по разработке технологии ремонта машин мы рассчитываем этот курсовой проект. В частности мы закрепим теоретические знания по ремонту тракторов, автомобилей, зерноуборочных и специальных комбайнов, почвообрабатывающих, посевных и посадочных машин; машин по борьбе с сельскохозяйственными вредителями, машин и оборудования животноводческих ферм и др., а также выполним расчеты по: реконструкции ремонтных мастерских на основе планов проведения ремонтов и технических обслуживаний машинно-тракторного парка; технологии ремонта детали машины.

1. ГОДОВАЯ ПРОИЗВОДСТВЕННАЯ ПРОГРАММА МАСТЕРСКОЙ

В центральной мастерской хозяйства преимущественно выполняют сложные технические обслуживания тракторов и автомобилей и текущие ремонты всех машин.

Для расчета количества ремонтов и технических обслуживаний известны ряд методов [8]

В курсовом проекте расчет количества ремонтов и технических обслуживаний ведем аналитическим методом.

1.1 Расчет годового объема работ

Для тракторов количество капитальных, текущих ремонтов и технических обслуживаний определяем по следующим формулам:

где — соответственно количество капитальных, текущих ремонтов и технических обслуживаний №3, №2;

— количество тракторов данной марки;

— годовая планируемая наработка на один трактор данной марки (условные эталонные гектары);

— соответственно нормативная периодичность до капитального, текущего ремонтов и технических обслуживаний №3, №2 тракторов данной марки.

Определяем количество капитальных, текущих ремонтов и технических обслуживаний (ТО-2, ТО-3) для тракторов Т-150:

Принимаем 2 капитальных ремонтов для Т-150

Принимаем 4 текущих ремонтов для трактора Т-150

Принимаем 6 ТО-3 для трактора Т-150

Принимаем 36 ТО-2 для трактора Т-150

Определяем количество капитальных, текущих ремонтов и технических обслуживаний (ТО-2, ТО-3) для тракторов МТЗ-80:

Принимаем 0 капитальных ремонтов для трактора МТЗ-80

Принимаем 2 текущих ремонтов для трактора МТЗ-80

Принимаем 3 ТО-3 для тракторов МТЗ-80

Принимаем 16 ТО-2 для тракторов МТЗ-80.

Для автомобилей количество капитальных ремонтов и технических обслуживаний №2, №1определяем по формулам:

где — количество капитальных ремонтов, технических обслуживаний №2, №1;

— количество автомобилей данной марки;

— планируемый годовой пробег на один автомобиль, км;

— норма пробега автомобиля соответственно до капитального ремонта, ТО-2, ТО-1.

Определяем количество капитальных ремонтов, ТО-1, ТО-2 и трудоемкость текущих ремонтов для автомобиля ГАЗ- 53А:

Принимаем 0 капитальных ремонтов для автомобиля ГАЗ-53А

Принимаем 13 ТО-2 для автомобиля ГАЗ-53А

Принимаем 40 ТО-1 для автомобилей ГАЗ-53А

Количество текущих ремонтов автомобилей не рассчитывается, а определяется годовой объем работ в зависимости от планируемого пробега. Текущий ремонт автомобилей проводят по необходимости и, как правило, приурочивают его к моменту проведения ТО-1 или ТО-2.

Определяем трудоемкость текущего ремонта автомобилей ГАЗ-53А

где — трудоемкость текущего ремонта автомобилей на 1000 км пробега, чел.-ч;

— количество автомобилей данной марки;

— планируемый годовой пробег на один автомобиль, км.

Определяем количество капитальных ремонтов, ТО-1, ТО-2 и трудоемкость текущих ремонтов для автомобиля ЗИЛ-130:

Принимаем 1 капитальный ремонт для автомобиля ЗИЛ-130;

Принимаем 19 ТО-2 для автомобиля ЗИЛ-130;

Принимаем 63 ТО-1 для автомобилей ЗИЛ-130.

Определяем трудоемкость текущего ремонта автомобилей ЗИЛ-130

Количество капитальных и текущих ремонтов комбайнов определяем путем умножения числа комбайнов, имеющихся в хозяйстве, на коэффициент охвата соответствующим ремонтом.

Коэффициент охвата для комбайнов принимаем:

для капитальных ремонтов — 0,25;

для текущих ремонтов — 0,60.

Определяем количество капитальных и текущих ремонтов для зерноуборочных комбайнов:

где — количество машин данной марки;

— коэффициент охвата машин ремонтом.

Принимаем 0 капитальных ремонтов для зерноуборочных комбайнов;

Принимаем 1 текущий ремонт для зерноуборочных комбайнов.

Определяем количество капитальных и текущих ремонтов для силосоуборочных комбайнов:

Принимаем 0 капитальных ремонтов для силосоуборочных комбайнов;

Принимаем 0 текущих ремонтов для силосоуборочных комбайнов.

Количество ремонтов сельскохозяйственных машин определяют по коэффициенту охвата. Принимаем следующие значения коэффициента охвата:

для сеялок — 0,78;

для культиваторов — 0,8.

Определяем количество ремонтов плугов:

Принимаем 3 ремонта плугов;

Определяем количество ремонтов сеялок:

Принимаем 3 ремонта сеялок;

Определяем количество ремонтов культиваторов:

Принимаем 6 ремонта культиваторов.

Годовой объем по техническому обслуживанию и ремонту оборудования животноводческих ферм рассчитываем по количеству голов скота (птицы) и нормативам трудоемкости технического обслуживания и ремонта на одного животного и одну птицу в год.

Определяем среднегодовую трудоемкость по ремонту животноводческих ферм:

где — количество голов животных (птицы);

— соответственно среднегодовая трудоемкость ремонта и технического обслуживания на одного животного или птицу, чел.-ч.

Определяем среднегодовую трудоемкость по техническому обслуживанию животноводческих ферм:

Определяем общую среднегодовую трудоемкость по ремонту и техническому обслуживанию животноводческих ферм:

Определяем годовой объем работ (суммарную трудоемкость) по техническому обслуживанию и ремонту МТП хозяйства:

1.2 Распределение годового объема работ по месту исполнения

В годовой объем работы центральной ремонтной мастерской включаем следующие виды работ:

— текущий ремонт тракторов, автомобилей, комбайнов, сельскохозяйственных машин;

— техническое обслуживание №3, №2 тракторов, техническое обслуживание №1, №2 автомобилей;

— ремонт и техобслуживание машин и оборудования животноводческих ферм;

Результаты расчетов заносим в табл. 1

Таблица 1.1 — Объем дополнительных работ

Ремонт оборудования мастерской

Восстановление и изготовление деталей

Ремонт и изготовление инструмента и приспособлений

Определяем суммарную годовую трудоемкость работ в мастерской с учетом дополнительных работ:

1.3 Годовая производственная программа ремонтной мастерской

Годовая производственная программа мастерской может быть представлена в человеко-часах, условных ремонтах или денежном выражении (тыс. грн).

За условный ремонт принимают трудоемкость, равную 300 чел.-ч.

Определяем годовую производственную программу в условных ремонтах:

2. КАЛЕНДАРНОЕ ПЛАНИРОВАНИЕ ЗАГРУЗКИ МАСТЕРСКОЙ

Полученный годовой объем работ мастерской распределяют по месяцам, исходя из требований равномерной загрузки мастерской в течении года и организации ремонта машин в хозяйстве по круглогодовому графику. Исходными данными для планирования являются:

— объем работ, количество ремонтов и технических обслуживании, планируемых для выполнения мастерской в течение года;

— занятость машин на сельскохозяйственных работах;

— режим работы и фонды времени мастерской.

По данным годового календарного плана строим график загрузки мастерской.

3. РАСПРЕДЕЛЕНИЕ ОБЪЕМА РАБОТ ПО ТЕХНОЛОГИЧЕСКИМ ВИДАМ. СОСТАВ ПРОИЗВОДСТВЕННЫХ УЧАСТКОВ

Для дальнейшего расчета мастерской (определение состава производственных участков, количества рабочих по квалификации, площадей, оборудования) годовой объем ремонтно-обслуживающих работ распределяется по технологическим видам.

Выделяют следующие виды работ:

диагностические, разборочно-сборочные (сюда включаются моечные, слесарно-регулировочные и обкаточные), дефектовочные и комплектовочные, ремонт и регулировка топливной аппаратуры и гидросистем, ремонт и ТО электрооборудования и аккумуляторов, станочные, слесарные, кузнечные, сварочные, медницкие и жестяницкие, столярные, обойные, малярные, вулканизационные.

По данным годового календарного плана определяем распределение объема работ по технологическим видам.

Состав производственных участков мастерской устанавливаем в соответствии с годовой производственной программой, технологическим процессом ремонта машин в мастерской и принятым методом ремонта.

В ремонтной мастерской мы принимаем следующие участки:

— участок наружной мойки,

— участок ТО и диагностики,

— текущего ремонта двигателей,

— участок текущего ремонта и регулировки топливной аппаратуры,

— участок заправки и обкатки машин,

— участок ремонта электрооборудования,

— участок ремонта с/х машин и оборудования животноводческих ферм,

4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС И МЕТОД РЕМОНТА В МАСТЕРСКОЙ

Метод ремонта в курсовом проекте мы принимаем бригадно-узловой, так как он наиболее приемлем для небольших мастерских, в которых не проводятся капитальные ремонты, а проводятся текущие ремонты тракторов, автомобилей, сельскохозяйственных машин и оборудования животноводческих ферм, а также технические обслуживания и диагностику.

5. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ МАСТЕРСКОЙ

5.1 Режим работы мастерской

мастерская машина ремонт технологический процесс

Характеристика режима работы мастерской:

— количество рабочих дней в году — 303;

— количество смен работы в сутки — 1;

— продолжительность смены — 7 часов;

— продолжительность рабочей недели — 6 дней.

5.2 Фонды времени

Определяем номинальный и действительный годовые фонды времени:

Длительность отпуска рабочего принимаем — 24 дня, следовательно, действительный фонд времени будет равен:

где — соответственно число дней в году календарных, выходных, праздничных, отпускных;

— коэффициент, учитывающий потери рабочего времени по уважительным причинам .

Фонд времени оборудования определяют аналогично фонду времени рабочего.

Фонд времени оборудования при односменной работе равен

Фонд времени мастерской при односменной работе равен 2121 ч.

5.3 Расчет количества производственных рабочих

Рассчитываем потребное количество производственных рабочих на слесарно-механическом участке:

где — списочное количество рабочих на участке;

— годовой объем (трудоемкость) работ на участке, чел.-ч;

— годовой действительный фонд времени рабочего, ч.

Принимаем 1 рабочего на слесарно-механическом участке.

Рассчитываем количество рабочих мест на слесарно-механическом участке:

где — количество рабочих мест;

— количество рабочих, одновременно работающих на одном рабочем месте, чел;

— число смен работы.

Принимаем 1 рабочее место на слесарно-механическом участке.

Рассчитываем потребное количество производственных рабочих на малярном участке:

Принимаем 1 рабочего на малярном участке.

Рассчитываем количество рабочих мест на малярном участке:

Принимаем 1 рабочее место на малярном участке.

5.4 Расчет общего количественного состава работников мастерской

Помимо производственных рабочих для мастерской определяют количество вспомогательных рабочих, инженерно-технических работников (ИТР), счетно-конторского персонала (СКП), младшего обслуживающего персонала(МОП)

Для ремонтных мастерских может быть принято:

— количество вспомогательных рабочих 10-12% от числа производственных рабочих;

— инженерно-технических работников — 8%.

Результаты расчета количества рабочих и персонала мастерской заносят в сводную ведомость (табл. 5.1.)

Таблица 5.1 — Ведомость расчета количества рабочих и персонала мастерской

Трудоемкость работ, чел.-ч

Количество производственных рабочих

Количество рабочих мест

Разборочно-моечный и дефектовочно-комплектовочный

ТО и диагностики

Текущего ремонта и регулировки топливной аппаратуры и агрегатов гидросистем

Ремонта с/х машин и оборудования животноводческих ферм

Вспомогательные рабочие — 1 человек;

Общее количество человек работающих в мастерской 10 человек.

5.5 Расчет и подбор ремонтно-технологического оборудования

Расчет и подбор оборудования для участков мастерской производим на основе распределенного по технологическим видам объема работ мастерской.

Расчетами определяем потребное количество основного оборудования: металлорежущих станков, малярного оборудования и др.

Определяем количество металлорежущих станков по формуле:

где -количество станков;

— годовая трудоемкость станочных работ, станко-ч (чел.-ч);

— номинальный годовой фонд времени оборудования, ч (при работе в одну смену);

— число смен работы (в сутки);

— коэффициент использования оборудования.

Принимаем 1 металлорежущий станок.

Для мастерской хозяйства полученное количество металлорежущих станков распределяют по группам:

токарно — винторезные и расточные(65%) — принимаем 1;

сверлильные(8%) — принимаем 1;

шлифовальные(10%) — принимаем 1.

Принятое оборудование заносим в таблицу 4.2.

Таблица 5.2 — Ведомость оборудования

Участок и позиция на листе графической части “Технологическая компоновка корпуса”

Модель, тип или марка

Габаритные размеры, мм

Площадь занимаемая оборудованием,

Мощность единицы оборудования, кВт

Суммарная мощность, кВт

Тумбочка для хранения инструмента и приспособлений к металлорежущим станкам

Anest Iwata W400 WB

ABAC — Formula ES 7,5

Стол для приготовления красок

Тумбочка для инструмента

Расчет для слесарно-механического участка производим по площади занимаемой оборудованием и коэффициенту проходов по формуле:

где — площадь занимаемая оборудованием;

Определяем площадь слесарно-механического участка:

Принимаем площадь слесарно-механического участка

Площади остальных участков определяем по удельной площади на один условный ремонт, по формуле:

где — годовая программа мастерской в условных ремонтах;

— удельная площадь на один условный ремонт.

Полученные результаты расчетов площадей всех участков заносим в таблицы 5.3.

Таблица 5.3 — Площадь участков мастерской

Количество условных ремонтов

ТО и диагностики

Разборочно-моечный и дефектовочно-комплектовочный

Участок текущего ремонта двигателей

Участок испытания и регулировки двигателей

Ремонта с/х машин и оборудования животноводческих ферм

Текущего ремонта и регулировки топливной аппаратуры и агрегатов гидросистем

6. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО КОНРОЛЯ

Технический контроль — один из важнейших элементов системы управления качеством продукции. Основная задача технического контроля — своевременная проверка соблюдения в мастерской требований нормативно — технической документации с целью предупреждения появления брака продукции.

Применяемый на ремонтных предприятиях контроль качества ремонта классифицируется по следующим признакам:

— по стадиям технологического процесса — входной, операционный, приемочный и инспекционный;

— по степени охвата — сплошной и выборочный;

— по времени проведения — летучий, непрерывный и периодический.

Качество выпускаемой продукции в мастерской контролируется работниками службы технического контроля.

Технический контроль в мастерской ведется на всех стадиях технологического процесса. При приемке машин в ремонт наружным осмотром оценивают ее состояние. Контроль качества очистки и мойки проводят наружным осмотром, при этом просматриваются наиболее труднодоступные для очистки и мойки места. Проверяют также, насколько хорошо слиты масла и топливо из баков и картеров. При разборке контролируют: последовательность разборки, установки на свои места годных болтов и гаек после снятия сборочных единиц, правильность маркировки необезличеваемых деталей и сборочных единиц, соответствие применяемых при разборке инструментов, съемников и других приспособлений.

На рабочих местах по дефектовке и комплектованию производят контроль деталей и узлов, поступающих на сборку после разборки. При этом необходимо пользоваться различными контрольно-измерительными инструментами, подвергающимися периодически обязательной проверке.

На участках по восстановлению деталей проверяют соответствие их установленным нормальным или ремонтным размерам и соответствие качества поверхности техническим условиям. Контролю подвергают также станки, оснастку и рабочий инструмент.

В кузнечных участках проверяют соответствие восстановленных деталей установленным размерам и форме с использованием шаблонов. На сварочном участке контролируют качество швов, толщина наплавляемого металла. Проверяют соответствие применяемых электродов, режимов сварки.

В процессе сборки проводят технический контроль сборочных единиц, при этом контролируется сопряжение деталей, плотность посадок, соосность деталей, параллельность осей и т.д.

Число работников службы технического контроля определяют из условия: один контролер на 10…15 производственных рабочих. Контроль над качеством ремонта осуществляет инженер по техническому контролю.

В мастерской применяем полузависимую форму организации контроля. Контроль над качеством ремонта осуществляет инженер по техническому контролю.

7. ПРОЕКТИРОВАНИЕ РАБОЧЕГГО МЕСТА

Рабочее место — это участок производственной площади предприятия, закрепленный за отдельным рабочим, на котором выполняются определенные операции технологического процесса. Проектирование (организация) рабочего места включает в себя создание условий, обеспечивающих выполнение на рабочем месте предусмотренных операций с высоким качеством и рациональным использованием рабочего времени, средств труда, сохранение здоровья рабочих.

Организация рабочего места неразрывно связана с типом производства (единичное, серийное, массовое) и принятой на ремонтном предприятии формой (методом) организации производственного процесса (бригадный, узловой, поточный).

На рабочем месте должно быть:

— основное оборудование (станок, стенд, слесарный верстак и т.д.);

— оргоснастка — верстаки, стеллажи, тумбочки, шкафы, полки, подножная доска и др.;

— технологическая оснастка — это различного рода приспособления (съемники, зажимные устройства, оправки, надставки, шаблоны, и др.) слесарный, режущий и измерительный инструмент, инвентарь для ухода за оборудованием и уборкой рабочего места.

— техническая и производственно-учетная документация: чертежи, технические условия, технологические карты, наряд на работу.

Планировка рабочего места — это размещение средств оснащения на площади и в пространстве с учетом удобств и безопасности выполнения работ.

Планировка рабочего места дается в двух проекциях: горизонтальной и вертикальной. Контуры оборудования и оргоснастки наносятся в масштабе. Правильная планировка рабочего предотвращать утомляемость рабочего, что в конечном итоге, способствует повышению производительности труда.

В зависимости от физических усилий, прилагаемых рабочим, работа может выполняться сидя (усилие не более 50 Н), стоя (усилие более 200 Н) и в безразличной позе (усилие от 50 до 200 Н). Предпочтение отдается стоячей позе.

Рабочая зона рабочего назначается исходя из антропометрии, т.е. размеров рук, конечностей человеческого тела. Рабочая зона характеризуется площадью, размерами по высоте, глубине и фронту работ. Размещение оборудования должно отвечать требованию: все должно быть «под рукой», рабочий не должен делать ненужных (лишних) движений.

По отношению к окнам и светильникам оборудование должно располагаться параллельно или перпендикулярно. Падение света на рабочего сзади нерационально.

Рациональная планировка рабочего места способствует повышению производительности труда (до20%). Минимально допустимая площадь помещения на одного работаю — .

Минимально допустимый объем помещения на одного работающего

На работоспособность, производительность труда и функциональное состояние рабочего оказывают влияние различные факторы, характеризующие окружающую среду на его рабочем месте: освещение, шум, вибрации; температура, относительная влажность и скорость движения воздуха, запыленность и загазованность воздушной среды и др.

На рабочем месте выполняются такие работы: распиливание и строгание вручную необлицованных брусковых деталей простого профиля, нанесение клея вручную на склеиваемые детали и удаление потёков клея с деталей и узлов, установка шкантов на клей, наклейка на изделия обивочных материалов, сборка рамок на металлических скрепках, сборка простых ящиков из готовых деталей, приготовление столярного клея, заточка простого столярного инструмента, оклейка концов фанерованных деталей гуммированной лентой.

Средняя температура воздуха в производственном помещении должна составлять .

На рабочем месте действуют следующие вредные факторы: выделение пыли при смешивании сухих материалов с олифой и при шлифовке поверхностей наждачной бумагой, выделение вредных веществ и газов при высыхании, и, наконец, выделение вредных паров при удалении старой краски.

Электропроводка в этих помещениях должна быть обесточена или выполнена во взрывобезопасном исполнении. При производстве малярных работ рабочих обеспечивают спецодеждой, защитными очками.

8. СЕБЕСТОИМОСТЬ РЕМОНТА И ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ МАСТЕРСКОЙ

Рассчитывают себестоимость ремонта трактора в мастерской и определяют годовую программу мастерской в денежном выражении. Затем, используя данные полученные, при расчете основных параметров мастерской определяют общие (абсолютные) показатели, после чего рассчитывают удельные (относительные) показатели. Результаты расчетов заносим в табл. 8.1.

РАСЧЕТ СЕБЕСТОИМОСТИ РЕМОНТА ТРАКТОРА В МАСТЕРСКОЙ

Годовая программа мастерской , количество производственных рабочих — 6 чел., площадь мастерской годовой расход электроэнергии 129,7 тыс./кВт-ч; расход угля на отопление -72 т.

Выразим программу в приведенных ремонтах. За приведенный ремонт примем текущий ремонт трактора МТЗ-80. Трудоемкость текущего ремонта трактора МТЗ-80 равна 204 чел.-ч.

Годовая производственная программа в приведенных ремонтах текущих ремонтов тракторов МТЗ-80.

где — суммарная трудоемкость работ в мастерской, чел.-ч.

— трудоемкость текущего ремонта трактора, чел.-ч.

Все издержки, связанные с ремонтом трактора в мастерской, разделяем на прямые затраты и косвенные расходы.

где — себестоимость приведенного ремонта, грн;

— прямые затраты, грн;

— косвенные расходы, грн.

Косвенные расходы состоят из общепроизводственных, общехозяйственных и внепроизводственных.

В косвенных расходах учитываем только общепроизводственные, т.е. издержки, связанные с содержанием мастерской. Общехозяйственные и внепроизводственные расходы не рассчитываем, т.к. ремонтная мастерская хозяйства относится к вспомогательному производству.

Общепроизводственные расходы это расходы, связанные с содержанием мастерской (освещение, отопление, амортизация, содержание оборудования и др.)

Расчет себестоимости ремонта трактора ведем по элементам затрат.

где — заработная плата производственных рабочих;

— стоимость покупных запасных частей и ремонта узлов и агрегатов на стороне;

— стоимость основных и вспомогательных материалов.

Заработную плату производственных рабочих определяем по формуле:

где — трудоемкость работ с нормальными условиями труда;

— трудоемкость работ с вредными условиями труда (сварочные, кузнечные, термические, моечные, ремонт топливной аппаратуры, обкатка двигателей);

— трудоемкость станочных работ;

— соответственно условные тарифные ставки по среднему разряду работ с номинальными условиями труда, вредные и станочные работ, грн.;

— коэффициент, учитывающий дополнительную заработную плату (оплата ночных дежурств и др.) . Распределение работ по условиям труда производится на основе распределения трудоемкости ремонта трактора по технологическим видам работ. Для текущего ремонта трактора ЮМЗ работы с вредными условиями труда составляют 35% от общей трудоемкости текущего ремонта трактора, станочные — 4%; с нормальными условиями труда — 61%.

Следовательно: трудоемкость работ с вредными условиями труда

С нормальными условиями

Трудоемкость станочных работ

Средний разряд работ:

С нормальными условиями — 3,0.

С вредными условиями — 3,2.

Станочных работ- 3,0.

Часовые тарифные ставки рабочих с учетом соответствующего разряда

Заработная плата производственных рабочих (без начислений)

Начисление на социальное страхование и другие виды — 52% от

Итого заработная плата производственных рабочих

Стоимость покупных запасных частей и основных материалов берется в процентном отношении к оптовой цене текущего ремонта трактора. Оптовую цену текущего ремонта принять равной 10000 грн.

Стоимость вспомогательных материалов 1,5% от стоимости запасных частей основных материалов

Итого прямые затраты

Косвенные общепроизводственные расходы (содержание мастерской).

Зарплата ИТР, СКП, МОП — определена согласно штатному расписанию и установленным должностным окладом (табл. 8.1)

Источник