Организация текущего ремонта автобусов

Главным назначением ежедневного технического обслуживания (ЕО) является общий контроль за состоянием автобуса, цель которого — обеспечение безопасности движения и поддержание хорошего внешнего вида. В перечень работ ЕО входят: проверка прибывших с линии и выпускаемых на линию автобусов, уборочные, моечные, смазочные, очистительные и заправочные работы.

При проверке автобусов, прибывающих с линии, устанавливаются время прибытия, показания спидометра, остаток топлива в баке, наличие неисправностей, поломок и повреждений, комплектность автобусов, потребность в текущем ремонте. При этом, если текущий ремонт необходим, составляется заявка на его производство с указанием отказов и неисправностей, подлежащих устранению, и акт о повреждении автобуса с указанием причины, характера поломки и виновных лиц.

При выпуске автобусов на линию проверяются внешний вид, комплектность и техническое состояние автобуса, выполнение назначенного накануне обслуживания или ремонта. Проверка производится по перечню операций, составленному в автотранспортном предприятии с учетом определения исправности узлов, систем и деталей автобусов, влияющих на безопасность движения, в том числе рулевого управления, тормозов, колес и шин, подвески, световой и звуковой сигнализации, приборов наружного освещения.

Рекламные предложения на основе ваших интересов:

Проверка автобусов по прибытию с линии и при выпуске на линию осуществляется совместно водителем и работником отдела технического контроля ( ОТК ) автотранспортного предприятия. Там, где ОТК отсутствует, проверка производится механиком контрольно-технического пункта. В случае смены водителей на линии при пересмене или другим причинам техническое состояние автобуса при его передаче проверяется совместно обоими водителями. Исправность автобуса подтверждается подписями водителей в путевом листе с указанием времени смены и показаний спидометра.

Первое техническое обслуживание. В объем работ ТО-1 входит значительное количество операций, для проведения которых нужны специальные посты, оборудование, ариспособления и инструменты, а также рабочие различной квалификации. ТО-1 включает в себя выполнение обслуживания в объеме ЕО, а также контрольно-диагностические, крепежные, регулировочные и смазочно-очистительные работы. ТО-1 выполняется между сменами (межсменное время).

Второе техническое обслуживание. Включает операции ТО-1 в более расширенном объеме и предусматривает дополнительно проведение контрольно-диагностических и регулировочных работ с частичной разборкой узлов и механизмов. Отдельные узлы и приборы снимаются с автобуса и проверяются на специальных стендах и контрольно-измерительных установках. Если ТО-2 совпадает с сезонным обслуживанием, то перечень выполняемых работ дополняется операциями по подготовке автобуса к наступающему сезону.

Сезонное техническое обслуживание (СО) проводится 2 раза в год и приурочивается к одному из видов технического обслуживания — ТО-1 или ТО-2. СО выполняется при переходе от весенне-летнего к осенне-зимнему и от осенне-зимнего к весенне-летнему периоду эксплуатации автобусного парка. Характерными работами для СО являются промывка системы охлаждения, замена смазки в картерах агрегатов соответственно наступающему сезону, проверка и промывка системы питания, проверка системы отопления в кабине и салоне автобуса.

Смазочные и очистительные работы. Своевременная смазка механизмов и агрегатов автобуса имеет большое значение для обеспечения длительной безотказной работы, надежности и экономичности в эксплуатации. Чтобы гарантировать наилучшие условия работы агрегатов и механизмов автобуса, необходимо применять масла и смазки, рекомендуемые картами смазки. Смазку автобуса обычно приурочивают к одному из технических обслуживаний, периодичность смены смазки должна устанавливаться в зависимости от конкретных условий эксплуатации автобуса. Перед тем как производить смазку, необходимо удалить грязь с пресс-масленок, пробок, чтобы избежать попадания грязи в механизмы автобуса. Смазку шприцем прессовать надо до тех пор, пока она не покажется из мест соединения и контрольных отверстий узлов и деталей. Узлы трения, не имеющие масленок, смазываются при разборке и ремонте.

При проведении ТО-2 необходимо сменить масло в картере двигателя, заменить фильтрующий элемент, разобрать и очистить внутреннюю поверхность центрифуги, вставку и сетчатый фильтр. При замене масла два раза в год произвести промывку системы смазки двигателя1. Прочистить сапуны, в соответствии с картой смазки произвести смену масла в картерах коробки передач, заднего ‘коста, бортовых передач и бачке насоса гидроусилителя рулевого управления. Не реже одного раза в год снимать и промывать масляный поддон гидромеханической передачи. Проверить уровень и долить жидкость в амортизаторы. Два раза в год выпускать отстой из топливного бака; один раз в год осенью промывать бак. На автобусах с дизельными двигателями дважды в год менять масло в топливном насосе высокого давления и в регуляторе частоты вращения коленчатого вала.

После обслуживания работу механизмов, агрегатов и приборов автобуса необходимо проверить на ходу.

Ремонт. Выполнение работ по устранению неисправностей и восстановлению работоспособности автомобиля называется ремонтом. Положением о техническом обслуживании и ремонте подвижного состава автотранспорта предусмотрены два вида ремонта: текущий и капитальный. Капитальный ремонт производится на специализированных ремонтных предприятиях, а текущий выполняется на автотранспортных предприятиях или станциях технического обслуживания. Потребность автобуса в капитальном ремонте определяется специальной комиссией, назначаемой руководителем автотранспортного предприятия; потребность в проведении текущего ремонта устанавливается при контрольных осмотрах, производимых при очередном техническом обслуживании или по заявке водителя. По результатам осмотра составляется акт технического состояния автобуса.

Нормы пробега автобусов в тыс. км и их основных узлов до капитального ремонта приведены в таблице 5 и зависят от категорий условий эксплуатации. Для II категории они составляют 80%, а для III категории 60% от норм, приведенных в таблице.

Источник

Диплом Организация и технология текущего ремонта автобусов в МПАТП

Дипломный проект посвящен развитию зоны текущего ремонта на МПАТП, которое расположено в Падунском районе г. Братска. Предприятие занимается пассажирскими перевозками населения Падунского, Правобережного и Центрального административных округов г. Братска на 24 городских, 3 пригородных, 12 сезонных и 3 междугородних маршрутах.

Парк автомобилей МПАТП смешанный, включает: автобусы, грузовые, специальные и легковые автомобили. Парк автобусов составляет 80% от общего числа автомобилей. На листе №1 графической части представлен генплан МПАТП, на котором видно расположение всех зданий и сооружений, входящих в состав предприятия, а также показаны пути движения автобусов по территории предприятия.

В настоящее время зона текущего ремонта на МПАТП разделена. Участок по замене и ремонту двигателей находится в производственном корпусе №2. В данный момент планировка и расположение участка, а также его оснащенность находятся в оптимальном для проведения на нем ремонта состоянии.

В дальнейшем будем рассматривать участок зоны текущего ремонта по замене и ремонту агрегатов автобусов, который располагается в производственном корпусе (лист №2). Здесь же находятся зоны ТО-1 и ТО-2, а также цеха и участки которые технологически связанны с зонами.

Зона текущего ремонта расположена в пролете БВ. Существующая планировка зоны приведена на листе №3. В настоящее время зона текущего ремонта находится в неудовлетворительном состоянии. Действующая планировка зоны не удобна в использовании, т.к. размещена на поточной линии, что недопустимо. Зона практически не оснащена технологическим оборудованием и оргтехоснасткой, а то оборудование, которое имеется в данный момент устарело или находится в неисправном состоянии и большая часть работ производится в ручную, поэтому полностью не выполняется вся номенклатура работ. Все это приводит к увеличению времени простоя автомобилей в ремонте. Чтобы решить данную проблему считаю целесообразным произвести техническое перевооружение зоны ТР, путем анализа и предложения более нового оборудования, рациональной планировки зоны – удобной для работы и расположения оборудования. Необходима наибольшая механизация работ, чтобы уменьшить долю ручного труда и разделение постов по специализации работ.

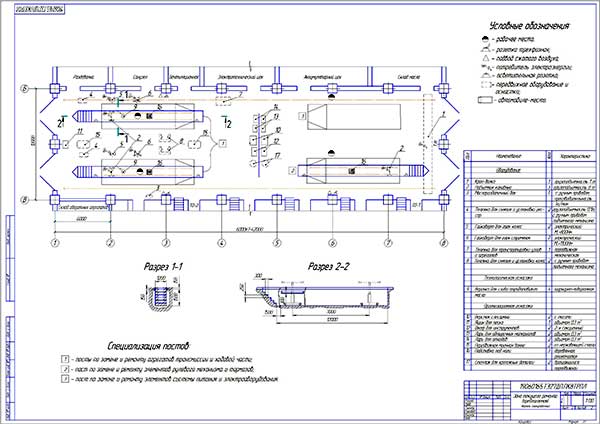

Учитывая все вышеперечисленные недостатки существующей зоны, была предложена новая планировка, которая приведена на листе №4. Предлагаю зону ТР объединить с зоной ТО-1 и сделать четыре специализированных поста: 3 канавных и один напольный, что соответствует технологическому расчету. Зону ТО-1 предлагаю перенести на часть постов зоны ТО-2, что согласовано с главным инженером МПАТП. На данной планировке приведено оборудование и оргтехоснастка, которые необходимы для своевременного, качественного ремонта агрегатов и узлов автомобилей.

Т.к. автобусы МПАТП перевозят большое количество пассажиров, а качество дорог города Братска и его районов оставляет желать лучшего, то из-за высоких нагрузок часто выходят из строя такие агрегаты ходовой части, как колеса и рессоры. Исходя из этого, специальной частью дипломного проекта была избрана «разработка универсального гайковерта для гаек колес и стремянок рессор».

В МПАТП не имеется аналога данного оборудования, поэтому внедрение такого гайковерта на данное предприятие будет выгодно с экономической и технологической точки зрения. Т.к. это приведет к улучшению качества работ выполняемого текущего ремонта автомобилей, а также к наименьшим затратам на время проведения работ по ТР.

В настоящее время в автотранспортном производстве для работ связанных с механизацией завертывания и отвертывания гаек колес и стремянок рессор применяется достаточно большое количество разнообразных гайковертов, различных по своим характеристикам и конструктивному выполнению.

В дипломном проекте представлено сравнение вариантов трех моделей гайковертов, они представлены на листе №5 ГЧ. Главным недостатком этих моделей гайковертов является то, что все они не являются универсальными. Главным недостатком варианта №1 является то, что он не предусматривает возможности для отвертывания и завертывания гаек колес. Недостатком варианта №2 является то, что он предназначен только для завертывания и отвертывания наружных и внутренних гаек колес. Недостатком варианта №3 является также его неуниверсальность, т.к. он не предусматривает возможности для отвертывания и завертывания гаек колес.

Сравнение технических характеристик гайковертов позволяет сделать вывод, что стенд модели ЦПКТБ-И322 обладает наиболее совершенной конструкцией, т.к. максимально отвечает требованиям, предъявляемым к проектируемой установке. Модернизация его позволит производить отвертывание и завертывание гаек колес и стремянок рессор.

С учетом анализа существующих вариантов гайковертов для гаек колес и стремянок рессор, их достоинств и недостатков была разработана кинематическая схема универсального гайковерта, которая приведена на листе №6. Вал I электродвигателя соединен цепной передачей с валом II редуктора. От редуктора выходит вал III, который при помощи предохранительной муфты соединятся с валом IV, на валу IV закреплен червячный вал, вращающий червячное колесо. На листе №7 ГЧ приведен чертеж общего вида. Гайковерт состоит из тележки со стойкой и плиты с установленными на ней электродвигателем и редуктором. К редуктору крепится болтами механизм привода головки. Для обеспечения отвертывания и завертывания гаек колес и стремянок рессор, к гайковерту была разработана головка. Пружина служит опорой для плиты, а также дает возможность смещать головку вниз путем нажима на рукоятку. Гайка предназначена для регулировки ключа по высоте. Управление двигателем гайковерта осуществляется с помощью двух кнопок, расположенных на рукоятке гайковерта. Редуктор с двигателем закрывается кожухом.

Сборочный чертеж головки представлен на листе №8 ГЧ, она представляет собой червячный редуктор и состоит из: червячного вала, червяного колеса, ступицы и вала червячного колеса, роликовых подшипников, манжет, корпуса, крышки корпуса и крышек подшипников. Для изготовления деталей головки на листе №9 приведены рабочие чертежи деталей со всеми размерами и технологическими условиями.

Была разработана и составлена технологическая карта на замену рессоры заднего моста автобуса ЛАЗ-695, которая приведена на листе №10. Время затраченное на замену рессор составляет 36 минут.

Кроме того в соответствии с заданием в разделе безопасности жизнедеятельности были рассмотрены вопросы освещенности, электро-пожаробезопасности, обеспечения нормальных условий труда по микроклимату в зоне текущего ремонта, расчеты которых приведены в пояснительной записке. Рассмотрены вопросы организации системы управления качеством текущего ремонта и предложены организационные мероприятия по созданию системы управления качеством текущего ремонта автобусов на МПАТП.

Также выполнен экономический расчет, в соответствии с которым рассчитаны затраты на предлагаемые в дипломном проекте изменения в организации и технологии текущего ремонта автобусов. По результатам расчётов экономической части срок окупаемости предлагаемых мероприятий составит 3 года и 3 месяца.

Генеральный план МПАТП

Производственный корпус Чертеж планировочный

Зона текущего ремонта существующая Чертёж планировочный

Зона текущего ремонта предлагаемая Чертёж планировочный

Сравнение вариантов конструкции гайковерта

Принципиальная схема работы модернизированного гайковерта

Чертеж общего вида модернизированного гайковерта для гаек колес и стремянок рессор

Сборочный чертеж головки гайковерта

Деталировка модернизации гайковерта

Технологическая карта на замену рессоры заднего моста автобуса ЛАЗ-695

1 Общая часть 8

- 1.1 Характеристика предприятия и его функции 8

- 1.2 Характеристика производственно-технической базы МПАТП 9

- 1.3 Характеристика парка и условий эксплуатации 12

- 1.4 Управление и организация производством 12

- 1.5 Организация технологического процесса ТО и ремонта ПС на предприятии 13

- 1.6 Структура инженерно-технической службы 16

- 1.7 Анализ организации и технологии ТР автомобилей 17

- 1.8 Задачи дипломного проектирования 21

2 Технологическая часть 23

- 2.1 Расчёт годового объёма работ зоны ТР 23

- 2.2 Расчет числа постов зоны ТР 26

- 2.3 Расчёт числа рабочих зоны ТР 28

- 2.4 Расчет площади зоны ТР 31

- 2.5 Предложение по совершенствованию организации и технологии выполнения работ 31

- 2.6 Подбор оборудования и перепланировка зоны ТР 37

- 2.7 Требования НОТ к организации и обслуживанию рабочего места 38

3 Конструкторская часть. Гайковерт для гаек колес и стремянок рессор 40

- 3.1 Назначение и требования, предъявляемые к гайковертам 40

- 3.2 Анализ аналогов гайковертов 41

- 3.2.1 Гайковерт для гаек стремянок рессор, модель И319 41

- 3.2.2 Гайковерт для гаек колес грузовых автомобилей и автобусов, модель И-330 43

- 3.2.3 Гайковерт для гаек стремянок рессор, модель ЦПКТБ-И322 44

- 3.3 Анализ конструкций гайковертов и выбор конструкции прототипа для модернизации 47

- 3.4 Разработка компоновочной схемы 48

- 3.5 Расчёт и выбор основных элементов гайковерта для гаек колес и стремянок рессор 50

- 3.5.1 Расчёт и выбор электродвигателя и редуктора 50

- 3.5.2 Расчёт червячной передачи 51

- 3.5.3 Расчёт вала червячного колеса 55

- 3.5.4 Расчёт и выбор подшипников качения головки 55

- 3.5.5 Расчёт размеров прямобочных шлицев 57

- 3.5.6 Расчёт болта крепления ступицы червячного колеса 59

- 3.5.7 Расчёт стойки тележки на прочность 60

- 3.5.8 Расчёт осей крепления колес тележки 61

4 Безопасность жизнедеятельности 62

- 4.1 Обеспечение нормальных условий труда по микроклимату в зоне текущего ремонта 63

- 4.2 Освещение 78

- 4.3 Электробезопасность 81

- 4.4 Расчёт выброса вредных веществ отработавших газов 87

- 4.5 Пожарная безопасность 89

5 Организация системы управления качеством текущего ремонта автобусов на МПАТАП г. Братска 95

- 5.1 Общие положения 95

- 5.2 Создание системы управления качеством текущего ремонта автобусов на МПАТП г.Братска 98

- 5.3 Показатели и методы оценки качества ТР 102

6 Экономическая часть 111

- 6.1 Расчёт капитальных вложений 111

- 6.2 Расчёт годовых эксплутационных затрат 114

- 6.2.1 Материальные расходы 114

- 6.2.2 Расходы на оплату труда 125

- 6.2.3 Амортизационные отчисления 127

- 6.2.4 Прочие расходы 128

- 6.3 Расчёт технико-экономических показателей зоны ТР 131

- 6.4 Расчёт хозрасчётных показателей зоны ТР 136

Список использованных источников 139

Приложение А. Список подвижного состава МПАТП.

Ведомость проекта (19060165.ТЭ27ДП.00000ВП)

Источник