Pereosnastka.ru

Обработка дерева и металла

Электрическая машина, поступающая для ремонта, должна быть укомплектована всеми необходимыми деталями, очищена от грязи и пыли, шкив или полумуфта должны быть сняты. Нужно проверить состояние корпуса, крепящих деталей, фланцев, панелей зажимов, выводных концов, осмотреть подшипниковые щиты. Замерить величину воздушного зазора не менее чем в четырех точках с обеих сторон машины, а также величину осевого перемещения ротора, проверить целостность обмоток, замерить их омическое сопротивление и сопротивление изоляции.

Измерение сопротивления изоляции выполняют мегаом-метром 1000 — 2500 В. Измерение сопротивления обмоток или ее частей рекомендуется производить универсальным мостом сопротивлений или специальными щупами методом амперметр — вольтметр. Кроме того, существуют специальные аппараты СМ-1, СМ-2 или EЛ-1, позволяющие определить витковые замыкания, обрывы в обмотках, нахождение паза с короткозамкнутым витком, правильность соединения обмоток, маркировку выводных концов и другие повреждения.

Если неисправности, выявленные при внешнем осмотре, не препятствуют включению машины под напряжение, ее запускают вхолостую. При этом контролируют вибрацию, нагрев отдельных частей, искрение на кольцах или коллекторе, обращают внимание на уровень шума.

Температуру отдельных доступных мест электродвигателя определяют спиртовыми термометрами палочного типа, имеющими цилиндрическую форму и сравнительно небольшие размеры по высоте и диаметру (6 — 7 мм). Резервуар термометра обертывают фольгой, чтобы можно было плотнее прижать к нагретой поверхности. Широко распространенный способ измерения температуры — термопара с индикатором температуры. Температура подшипника может быть выше нормы в результате повреждения его или отсутствия смазки.

Результаты осмотра, замеров и наблюдений заносят в протокол, журнал или ведомость дефектов (ремонтную ведомость), которые являются основными документами для ремонта.

Полное представление об объеме и характере ремонта электрической машины может быть получено только после ее разборки, осмотра и дефектации отдельных ее частей.

Разборку производят осторожно, избегая ударов молотком или больших усилий. Туго отвинчивающиеся болты или гайки предварительно смачивают керосином и оставляют на несколько часов, чтобы они легче отвинчивались.

На основные узлы и детали навешивают бирки, на которых указывают принадлежность их к данной машине. Мелкие детали складывают в ящики. Болты, гайки и шпильки после разборки ввертывают на место во избежание их потери.

Рассмотрим последовательность и способы разборки машин.

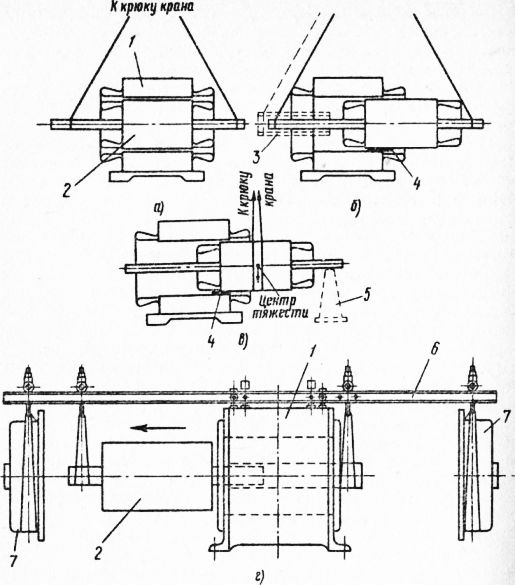

Рис. 1. Примеры выемки ротора из статора:

а, 6, в — краном с перестроповкой, г — с установкой специального приспособления на корпус электрической машины; ^статор, 2 — ротор, 3 — труба, 4 — лист -электрокартоиа, 5 — стойка, б — приспособление для разборки, 7 — подшипниковые щиты

Снятие подшипниковых щитов. Отвинчивают болты крепления фланцев подшипников, снимают фланцы, ослабляют крепления. Отвинчивают болты, крепящие подшипниковый шит к корпусу. Не снимая щит, наносят на него и корпус метки, по которым при сборке машины щит устанавливают на свое место. Легкими ударами молотка через деревянную прокладку по выступающим частям щита отделяю! ею от корпуса. Чтобы предохранить ротор и статор о г повреждения при ремонте тяжелых машин, до отделения подшипниковых щитов от корпуса ротор подвешивают при помощи подъемного приспособления.

Отделив подшипниковый щит от корпуса, передвигают его вдоль вала машины. Чтобы не повредить железо и изоляцию обмоток при снятии щита, предварительно в воздушный зазор между ротором и статором кладут лист плотного картона, на который и ляжет ротор, когда щит будет снят.

Выемка ротора из корпуса. В небольших машинах после снятия обоих подшипниковых щитов ротор вынимают вручную. В крупных машинах ротор вынимают подъемными приспособлениями. При выемке ротора следят за тем, чтобы он двигался строго по оси машины.

Разборка подшипников. Шарико- и роликоподшипники снимают с вала съемником. Захваты съемника накладывают на внутреннее кольцо подшипника. В трудных случаях подшипники до съема нагревают, поливая их горячим маслом температурой не более 100 °С.

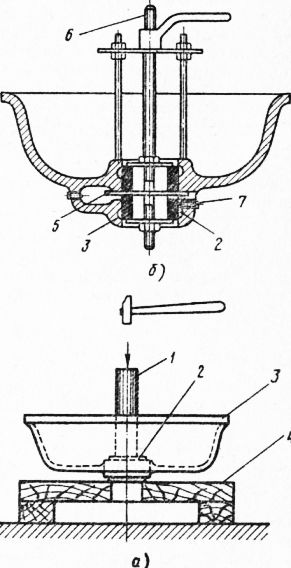

Втулки или вкладыши подшипников скольжения выбивают или выпрессовывают из подшипниковых щитов. В первом случае слегка ударяют молотком по деревянной выколотке, которую прикладывают к торцевой стороне втулки. При этом щит помещают на деревянную подставку, имеющую отверстие, диаметр которого должен быть больше наружного диаметра выбиваемой втулки. Во втором случае пользуются несложным приспособлением, при помощи которого втулку можно выпрессовать и опять запрессовать. Предварительно нужно вывернуть стопорный винт и вывести через прорез смазочное кольцо.

Рис. 2. Удаление втулок подшипника:

а — выбиванием, 6 — выпрессовкой; 1 — деревянная выколотка, 2 — втулка, 3 — подшипниковый щит, 4 — подставка, 5 — смазочное кольцо, 6 — стяжное приспособление, 7 — стопорный винт

В последнее время разработаны гидравлические съемники, облегчающие распрессовку подшипников.

Вспомогательные операции. После снятия основных частей (щитов, подшипников, траверс, вкладышей масленок, уплотнений) с машины их промывают бензином или керосином. Обмотки очищают от пыли сильной струей сжатого воздуха, после чего протирают чистой тряпкой, смоченной в бензине.

Исправные детали хранят в промежуточной кладовой цеха, поврежденные направляют в ремонт. При разборке машины строго соблюдают правила безопасности труда.

Осмотр деталей разобранной машины. Легкими ударами молотка простукивают подшипниковые щиты, выявляя, нет ли в них трещин. Места, вызывающие сомнение, осматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом.

Рабочую поверхность подшипников скольжения проверяют на отсутствие трещин, выбоин, неравномерной выработки. Маслораспределительные, маслоулавливающие канавки, а также маслозасасывающие щели по бокам нижнего вкладыша и между шейкой с верхним вкладышем должны соответствовать чертежам или размерам соответствующих деталей у новой машины.

В шарико- и роликоподшипниках не должно быть выбоин, шелушения шариков или беговых дорожек, недопустимо также увеличение радиального и осевого люфтов.

Далее осматривают и тщательно проверяют щеткоподъемный механизм, щеткодержатели, пальцы, изоляторы, траверсы, крепеж.

Обращают особое внимание на отсутствие пятен на статоре, характеризующих местные перегревы стали сердечника, и на места паек (сварки) стержней и торцевых колец короткозамкнутого ротора. На поверхности контактных колец не должно быть больших следов выработки, выбоин, трещин, подгаров; на валу —трещин; на шейках вала — раковин, шероховатостей, задиров, царапин.

Проверяют диаметры посадочных мест, их овальность и конусность, состояние вентилятора и его крепление, сохранность паек петушков, коллектора, плотность прессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек и выступающей слюды. Измеряют величину сопротивления изоляции между каждой парой смежных коллекторных пластин, между коллектором и валом, между коллектором и бандажами. Проверяют прочность пайки проводов между обмоткой и контактными кольцами. Измеряют сопротивление изоляции роторных обмоток. Проверяют прочность бандажей и плотность посадки клиньев.

Производят статическую или динамическую балансировку ротора.

Корпус машины тщательно осматривают и проверяют на отсутствие трещин и забоин в местах посадки подшипниковых щитов. Корпус бракуют, если трещины имеют значительную величину и не могут быть устранены. Проверяют исправность лап.

Определяют плотность прессовки листов стали, надежность установки распорок между отдельными пакетами, отсутствие пятен, свидетельствующих о перегреве, следов ржавчины и смещение пакетов сердечника.

Определяют состояние изоляционной панели коробки выводов, выводных концов зажимов и гаек, контролируют пайку наконечников.

Установление объема ремонта обмоток — самая сложная и ответственная задача. Смотрят, нет ли повреждений изоляции лакового покрытия лобовых частей в виде вмятин, вспучивания или трещин; в сомнительных случаях проверяют частично снятую изоляцию на механическую прочность.

Проверяют, нет ли вспучивания изоляции стержней в пазах, потемнений в отдельных местах обмотки в результате местных перегревов, следов масла на лобовых частях обмотки, которые могут появиться при плохом уплотнении вследствие выброса его из подшипников. Все данные осмотра и проверки заносят в ведомость дефектов.

После этого отдельные части, нуждающиеся в ремонте, направляют соответственно в обмоточное и механическое отделения. При ремонте пользуются заводскими чертежами, чтобы ремонтируемые узлы и детали по своим размерам, допускам и техническим требованиям полностью соответствовали новым.

Источник

Техническое обслуживание электрических машин

Основные понятия и определения

· Техническое обслуживание — это организационные и технические мероприятия, выполняемые в процессе эксплуатации электрической машины, направленные на поддержание ее работоспособности с технико-экономическими параметрами, указанными в паспорте этой машины. Работы по ТО и ремонту электрических машин. Объем работ по техническому обслуживанию и ремонту электрических машин.

Электрические машины подразделяют на ремонтопригодные и неремонтопригодные. При износе неремонтопригодной машины ее заменяют новой. Ремонтопригодные электрические машины периодически ремонтируют с целью восстановления их технических параметров. Существующие виды ремонта разделяют по объему, назначению и способам организации. По объему ремонты делят на текущие, средние и капитальные. Содержание типовых ремонтных работ электрических машин переменного и постоянного тока.

· Текущий ремонт проводят во время эксплуатации электрической машины. Такой ремонт состоит в замене износившихся частей машины и ее регулировке (например, замена контактных щеток, их притирка к коллектору или контактным кольцам и регулировка силы их прижатия).

· При среднем ремонте производят частичную разборку электрической машины и замену изношенных деталей и узлов. В результате такого ремонта технические параметры машины должны быть восстановлены.

· При капитальном ремонте производят полную разборку машины с заменой или восстановлением любых ее частей, включая обмотки. При капитальном ремонте ресурс машины должен быть восстановлен.

Виды износа электрических машин

· Механический износ является следствием механических воздействий. Такому износу подвержены коллектор, контактные кольца, щетки, подшипники, шейки валов (в машинах с подшипниками скольжения). Кроме того, под воздействием твердых частиц пыли, проникающей в машину, происходит абразивный износ изоляции обмоток. Это относится в первую очередь к лобовым частям обмоток, расположенным на пути воздушного потока, направляемого вентиляторами.

· Электрический износ ведет к невосстанавливаемой утрате свойств электрической изоляции. Происходит это из-за тепловых, электрических и механических воздействий на изоляционные материалы. Тепловые воздействия неминуемо связаны с работой электрической машины, сопровождаемой потерями энергии, которые вызывают нагрев машины. Но это воздействие становится наиболее разрушительным при перегревах машины до температур, превышающих допустимые значения для класса нагревостойкости данного изоляционного материала. Тепловое влияние снижает эластичность изоляции, делает ее более подверженной разрушительному действию механических сил.

Причинами электрического воздействия на изоляцию являются возникающие в машине перенапряжения. Это в первую очередь относится к коммутационным перенапряжениям, способным вызвать пробой межвитковой изоляции обмотки. Перенапряжения могут возникать при питании электродвигателя от частотного преобразователя с широтно-импульсной модуляцией.

· Механические воздействия на изоляцию возникают из-за вибраций машины или при действии на обмотку знакопеременных электродинамических сил при прохождении по этим обмоткам переменного тока, из-за действия центробежных сил на якорь. Механические действия на изоляцию многократно усиливаются в аварийных ситуациях, главным образом в режиме короткого замыкания, когда токи в обмотках возрастают многократно. Износ изоляции обмоток электрических машин особенно нежелателен, так как он требует либо выполнения капитального ремонта машины, либо ее замены.

· Моральный износ электрической машины связан с разработкой и внедрением в производство новых электрических машин с более высокими технико-экономическими показателями. При этом эксплуатируемые электрические машины оказываются устаревшими, и их дальнейшая эксплуатация становится нерентабельной. Моральный износ является следствием технического прогресса.

Дата добавления: 2018-06-01 ; просмотров: 6759 ; Мы поможем в написании вашей работы!

Источник

Занятие Осмотры электрических машин

Тема 1.4. Эксплуатация электрических сетей, пускорегулирующей аппаратуры, аппаратуры управления, защиты и контроля

Занятие Осмотры электрических машин

Все электрические машины устанавливают на промышленных предприятиях в соответствии с требованиями Правил устройства электроустановок (ПУЭ). По исполнению и техническим характеристикам электрические машины должны соответствовать режиму работы и условиям окружающей среды.

В цехах (землеприготовительных, сталелитейных, гальванических и др.), где воздух непригоден для вентиляции продуваемых двигателей (пыль, влага, высокая температура и т. п.), забор охлаждающего воздуха должен производиться извне. Приток наружного воздуха на цели охлаждения в этих случаях должен быть не менее рекомендованного заводом-изготовителем. Попадание в двигатель пыли резко ухудшает условия его охлаждения, приводит к повышенному нагреву и ускоренному старению изоля-ции. Влажный воздух, используемый для охлаждения машины, снижает электрическую прочность изоляции и вызывает ее пробой.

Для каждого двигателя на напряжение выше 1000 В, а также для двигателей мощностью 40 кВт и выше независимо от рабочего напряжения на предприятии должна быть следующая техническая документация:

− протокол приемно-сдаточных испытаний (карта ремонта),

− принципиальные и монтажные (исполнительные) схемы управления, сигнализации и релейной защиты,

− технические акты о повреждениях двигателей,

− и другая техническая документация в объеме требований нормативных документов.

На каждом предприятии для каждого участка или цеха должна быть составлена местная инструкция по эксплуатации электрических машин.

В местных инструкциях указывают:

− техническую характеристику установленных двигателей;

− порядок подготовки к пуску, последовательность операций пуска, останова и технического обслуживания во время нормальной эксплуатации и в аварийных режимах;

− порядок допуска к осмотру, ремонту и испытаниям двигателей,

− требования по технике безопасности, взрыво- и пожароопасности,

− специфические рекомендации для каждой конкретной группы двигателей.

Указания по режимам, периодичности осмотров и контролю за работой двигателей должны быть конкретными для каждого типа или группы эксплуатируемых двигателей. Местную инструкцию разрабатывают специалисты энергетической службы цеха и утверждает главный инженер предприятия. Инструкцию пересматривают не реже 1 раза в 3 года.

Надзор за нагрузкой двигателей, вибрацией, температурой подшипников и охлаждающего воздуха, уход за подшипниками (поддержание уровня масла) и устройствами для охлаждения электродвигателя, а также операции по пуску и остановке двигателей осуществляет технологический персонал цеха, обслуживающий механизмы.

Дежурный электротехнический персонал цеха периодически, в сроки, установленные графиком обходов-осмотров оборудования, обязан осматривать двигатели и контролировать режим их работы по всем показателям в объеме типовой инструкции.

На двигателях и приводимых ими механизмах должны быть нанесены стрелки, указывающие направление вращения. Опробование двигателей после ремонта или монтажа, для определения направления вращения осуществляют при отсоединенном приводном механизме.

Крышки подшипников и коробки выводов двигателей (особенно в запыленных помещениях) тщательно уплотняют, корпуса двигателей и металлические оболочки питающих кабелей — надежно заземляют.

Защиту электрических машин выполняют в соответствии с ПУЭ.

1. Двигатели с принудительной смазкой подшипников, как правило, обеспечивают блокировкой, отключающей их при прекращении подачи смазки в подшипники или превышении допустимой температуры. На двигателях, имеющих принудительную вентиляцию, устанавливают защиту, действующую на сигнал и отключение двигателя при повышении его температуры выше допустимой или прекращении работы вентиляции.

2. Электродвигатели, у которых возможны систематические перегрузки по техническим причинам, снабжают защитой от перегрузки, действующей на сигнал, автоматическую разгрузку механизма или на отключение.

3. При отключении двигателя ответственного механизма под действием защиты и отсутствии резерва допускается повторное включение его после тщательной проверки схемы управления, защиты и самого двигателя.

4. Синхронные двигатели эксплуатируются в основном в режиме, обеспечивающем поступление в сеть опережающего тока при оптимальном значении коэффициента мощности.

5. Электродвигатели мощностью до 5000 кВт включительно на напряжение выше 1000 В включают без сушки при соблюдении условий, приведенных в «Инструкции по определению возможности включения вращающихся электрических машин постоянного тока без сушки» (СН 282) и «Инструкции по определению возможности включения вращающихся электрических машин переменного тока без сушки» (СН 241). Без сушки включают и электродвигатели на напряжение ниже 1000 В, если сопротивление изоляции их обмоток, измеренное при температуре 10—30°С, не ниже 0,5 МОм.

6. У электрических машин постоянного тока сопротивление изоляции обмоток измеряют относительно корпуса, а бандажа — относительно корпуса и удерживаемых обмоток. При номинальном напряжении двигателя до 500 В включительно измерение производят мегаомметром на напряжение 500 В, а при номинальном напряжении выше 500 В — мегаомметром на напряжение 1000 В. В эксплуатации сопротивление изоляции обмоток измеряют вместе с соединенными с ними цепями и кабелями.

В процессе эксплуатации у отдельных электромашин возникают неисправности. Если при техническом обслуживании обнаруженную неисправность устранить нельзя из-за сложности, то определяют, какому виду ремонта подлежит электрическая машина (текущему или капитальному).

При осмотре электродвигателей, расположенных на движущихся частях рабочей машины, мегаомметром проверяют, нет ли обрыва заземляющей жилы кабеля.

Состояние соединительной муфты проверяют, обращая особое внимание на ее детали муфты. Поврежденные резиновые детали заменяют. Мегаомметром на 500 В измеряют сопротивление изоляции обмоток статора-электродвигателей единой серии относительно корпуса. Сопротивление изоляции должно быть не менее 0,5 МОм при температуре 293 К (20°С). У электродвигателей, имеющих датчики температурной защиты, измеряют сопротивление изоляции цепи датчиков относительно обмотки статора и корпуса. Сопротивление изоляции должно быть не менее 1 МОм. Тщательно осматривают доску зажимов.

При наличии сколов, трещин и обугливания поверхности доску заменяют. Следы перекрытия дугой зачищают шлифовальной шкуркой, обезжиривают уайтспиритом или ацетоном и покрывают бакелитовым лаком или клеем БФ-2.

Снимают защитный кожух и продувают щеточный механизм сжатым воздухом давлением не более 0,2 МПа (2 атм). Очищают щеточный механизм сухим обтирочным материалом, а затем осматривают.

При осмотре щеточного механизма проверяют биение коллектора и контактных колец индикатором часового типа.

Коллектор при неровностях и биениях до 0,2 мм полируют, до 0,5 мм — прошлифовывают, превышающих 0,5 мм — протачивают при ремонте. Полировку проводят при номинальной частоте вращения вала машины мелкой стеклянной шкуркой № 180—200, наложенной на пригнанный по коллектору деревянный брусок, шлифовку и проточку выполняют на токарных станках.

При необходимости заменяют щетки:

марка щетки должна соответствовать данным завода-изготовителя машины и характеру ее работы;

траверсы устанавливают по заводским меткам на нейтрали;

в обойму щеткодержателя щетки вставляют свободно с зазором 0,1—0,4 мм в направлении вращения и 0,2—0,5 мм в направлении оси коллектора; радиальный зазор между контактными кольцами или коллектором и щеткодержателем должен быть равномерным и составлять не больше 2—4 мм.

Источник