- Приспособления для металлорежущих станков

- Станочные приспособления.

- Универсальные приспособления.

- Универсально-наладочные (переналаживаемые) приспособления.

- Универсально-групповые приспособления.

- Сборно-разборные приспособления.

- Специальные приспособления.

- Технологическая оснастка для станков с ЧПУ: определение и типы

- Технологическая оснастка для станков с ЧПУ

- Технологическая оснастка для токарных станков с ЧПУ

- Разновидности систем вспомогательного типа

- Дополнительные сведения об устройствах

Приспособления для металлорежущих станков

В разделе приведены сведения по отдельным элементам приспособлений, крепежным деталям, установочным и зажимающим узлам, универсальным и универсально-наладочным приспособлениям, расчетам зажимающих узлов, механизированным приводам, по посадочным местам, паспортным данным металлорежущих станков. Даны расчетные формулы для широкой номенклатуры конструкций зажимающих устройств.

Информация предназначена для инженеров-конструкторов и технологов машиностроительных заводов, проектно-конструкторских и технологических организаций.

Станочные приспособления.

Станочные приспособления являются одними из основных элементов оснащения металлообрабатывающего производства, позволяющих эффективно использовать в производственном процессе станки общего назначения. Применение приспособлений дает возможность специализировать и настраивать станки на заданные процессы обработки, обеспечивающие выполнение технологических требований и экономически рентабельную производительность. Приспособления с механизированным управлением во многих случаях позволяют автоматизировать процессы закрепления и освобождения деталей, что во многом приближает станки с такими приспособлениями к условиям работы специализированного оборудования. Затраты на обслуживание и ремонт приспособлений вполне окупаются экономическим эффектом от их применения. Разумеется, из сказанного не следует делать вывод, что при всех условиях производства станки, оснащенные приспособлениями, могут успешно конкурировать со специализированным оборудованием. Степень оснащенности станков приспособлениями и их выбор в каждом случае решаются условиями и программой производства.

В зависимости от масштабов производства (серийное, мелкосерийное, индивидуальное и опытное) и технологических факторов станочные приспособления по назначению и конструкции подразделяют на следующие группы.

Универсальные приспособления.

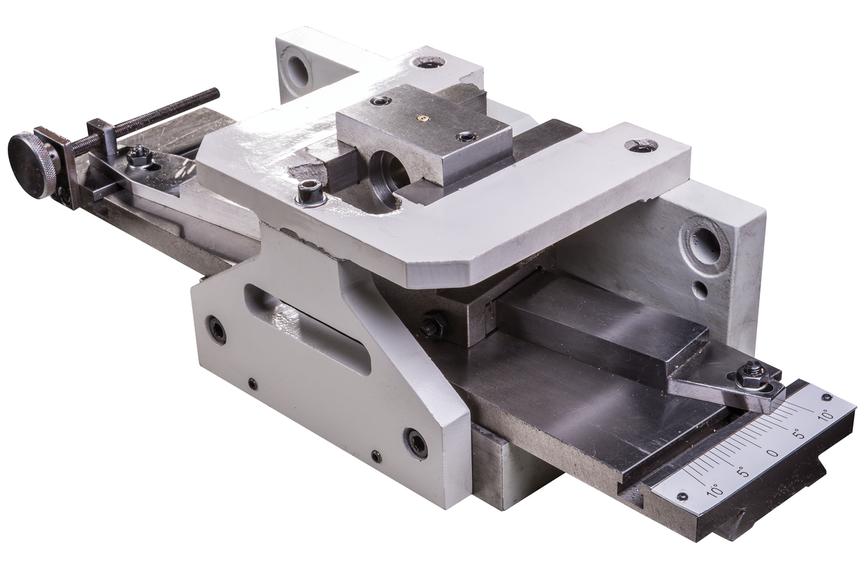

Универсальные приспособления предназначены для установки и закрепления заготовок, различных по форме и размерам. Универсальность достигается регулированием установочных и зажимающих элементов приспособления без их смены. Примерами универсальных приспособлений могут служить кулачковые и поводковые патроны, машинные тиски, делительные головки и другие. Универсальные приспособления применяют обычно в индивидуальном и опытном производствах. Затраты вспомогательного времени на обслуживание универсальных приспособлений, особенно с ручным управлением, повышенные, но в условиях названных производств эти затраты не являются основным экономическим фактором.

Универсально-наладочные (переналаживаемые) приспособления.

Универсально-наладочные (переналаживаемые) приспособления рассчитаны на применение совместно со сменными наладочными устройствами, состоящими из установочных и зажимающих узлов. Настройка таких приспособлений характеризуется установкой наладочного устройства для закрепления конкретной заготовки.

Каждое сменное наладочное устройство рассчитывают на обслуживание одной операции, хотя не исключена возможность применения универсальных наладок для оснащения нескольких операций.

Универсально-наладочные приспособления применяют в случае необходимости частой переналадки станков. Эти приспособления позволяют значительно повысить коэффициент оснащенности технологического процесса.

Универсально-групповые приспособления.

Универсально-групповые приспособления являются разновидностью универсально-наладочных и отличаются от первых тем, что рассчитаны на установку заготовок, имеющих сходные конфигурации и процессы обработки.

Сборно-разборные приспособления.

Сборно-разборные приспособления собирают из стандартизованных узлов и деталей с расчетом установки и закрепления заготовок конкретной конфигурации. Такие приспособления чаще всего применяют на операциях фрезерования и сверления.

Специальные приспособления.

Специальные приспособления имеют постоянные установочные базы и зажимающие элементы и предназначены для установки одинаковых по форме и размерам заготовок. Конструкции специальных приспособлений следует разрабатывать на основе максимального использования-стандартных узлов и деталей.

Специальные приспособления применяют в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией.

Универсально-сборные приспособления (УСП) относят к группе специальных приспособлений. В отличие от обычных специальных приспособлений они являются обратимыми, так как их собирают из стандартизованных взаимозаменяемых деталей и узлов, рассчитанных на многократное применение. Собранное из таких элементов приспособление после использования разбирают, а узлы и детали применяют в новых компоновках.

УСП в основном предназначены для кратковременного или разового использования. Вследствие высокой стоимости и некоторой громоздкости собранных конструкций применение УСП в крупносерийном и массовом производствах нерационально.

Для сборки УСП требуемых конструкций на заводе должно быть достаточное количество деталей и узлов соответствующих наименований. Считают, что для одновременной сборки 200 — 250 различных приспособлений необходим комплект, состоящий примерно из 20 000 готовых деталей и узлов, в котором:

- базовые детали (плиты и угольники) составляют 1%,

- корпусные (опоры, подкладки, призмы) 10%,

- установочные и направляющие 17%,

- крепежно-прижимные 64%,

- прочие 6%,

- узлы 2%.

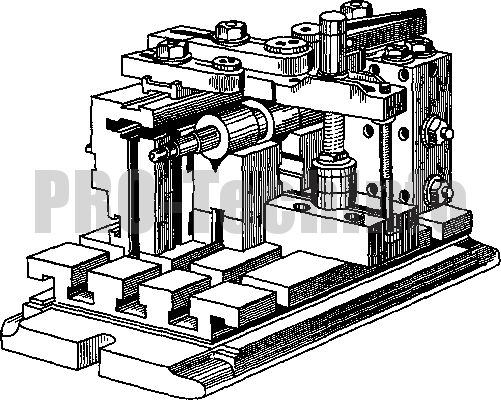

Разработанная номенклатура деталей и узлов позволяет собирать станочные, сварочные, контрольные и другие виды УСП (см. рисунок). Для расширения области применения в состав УСП могут входить специальные элементы, изготовляемые для конкретных условий работы. Время, необходимое на сборку одного УСП для станочной обработки, составляет не более 2 — 3 ч.

Детали УСП изготовляют с жесткими допусками установочных поверхностей, что обеспечивает достаточную точность установки заготовок в приспособления. Например, Т-образные и шпоночные пазы базовых (корпусных) деталей, угольников, план-шайб, служащие для установки фиксирующих и зажимающих узлов и деталей, выполнены по 2-му классу точности, с отклонением от параллельности не более 0,01 мм на длине 100 — 200 мм.

Точность механической обработки деталей с применением УСП соответствует 2 — 3-му классам.

Применение износостойких сталей для деталей УСП и надлежащая термическая обработка гарантируют длительный срок службы.

В ряде промышленных районов созданы базы, на которых по заявкам предприятий собирают и выдают напрокат универсально-сборные приспособления необходимых конструкций.

Разработаны государственные стандарты на базовые, корпусные, установочные, направляющие и крепежные детали, имеющие ширину установочных пазов 12 мм (ГОСТы 15185-70 и 15465-70, взамен МН 3655-62 — МН 3866-62), а также на малогабаритные, имеющие ширину пазов 8 мм (ГОСТы 14364-69 и 14607-69).

Источник

Технологическая оснастка для станков с ЧПУ: определение и типы

Обработка деталей на станках с ЧПУ – трудоемкий процесс, требующий от оператора специфических знаний и навыков. Но сложность и временные затраты можно существенно сократить, используя технологическую оснастку оборудования. Это позволяет не только в несколько раз снизить количество бракованных изделий, но и увеличить производительность труда.

Технологическая оснастка для станков с ЧПУ

Под станочной оснасткой принято понимать дополнительные орудия производства, которые дополняют станки с компьютерным управлением. Они предназначаются для эффективного проведения тех или иных работ во время механической обработки деталей.

Технологическая оснастка для устройств с ЧПУ может включать в себя:

- различные приспособления для станка;

- инструменты (как режущие, так и вспомогательные);

- оборудование, позволяющее провести предварительную настройку рабочих инструментов.

ВАЖНО! Станочное приспособление – вид технологической оснастки станка, которая может быть использована для того, чтобы позиционировать, укрепить и зафиксировать заготовку на рабочем столе обрабатывающей машины.

Технологическая оснастка станка – важное звено, которое напрямую влияет на точность и производительность оборудования. От нее во многом зависит повышение эффективности эксплуатации станка с ЧПУ. Ее применение на обрабатывающих станках с компьютерным управлением позволяет значительно увеличить производительность и точность обработки деталей.

Технологическая оснастка для токарных станков с ЧПУ

Технологическая оснастка для станков токарного типа включает в себя минимальное количество элементов. В нее входят:

- Патроны, в которых рабочие части кулачков являются сменными.

- Те рабочие части кулачков, которые являются твердыми, в том числе прямого и обратного типа, а также специальные. Оснастка разрабатывается в соответствии с конструкторской документацией производства.

- «Сырые» рабочие части кулачков. Они так же, как и твердые, отличаются в зависимости от типа (прямые, обратные специальные).

- Высокоточные центры вращательного типа. Они делятся на прямые, обратные, грибковые и модифицированные (с удлиненной рабочей частью).

- Поводковые группы.

Подавляющее большинство оснастки является нормализованной. Это позволяет существенно сократить подготовительные сроки производства.

Для того чтобы оптимизировать работу по установке втулок, фланцевых элементов, стаканов и коротких валиков, применяются трехкулачковые патроны самоцентрирующегося типа.

Технологическая оснастка станков с ЧПУ токарного типа в обязательном порядке должна обеспечивать:

- Снижение временных затрат на переустановку заготовок, замену или переналадку кулачков.

- Ось заготовки должна быть ориентирована в пространстве относительно оси шпинделя устройства (в процессе обработки изделия). Это обуславливает повышенное требование к стабильности центрирования обрабатываемого материала, а также жесткости механических узлов патронов.

- Необходимую силу зажима, которая может дать гарантию того, что в процессе обработки заготовка будет недвижима, то есть ее положение, достигнутое на этапе базирования, не будет изменено под воздействием рабочих инструментов.

- Еще одна функция технологической оснастки станка с ЧПУ – снижение или полная защита от влияния центробежных сил на мощность зажима обрабатываемых изделий.

- Необходимый размер центрального отверстия для эффективной обработки в патроне единичных заготовок или заготовок пруткового типа.

Разновидности систем вспомогательного типа

Системы обрабатывающего типа делятся на несколько основных групп в зависимости от их функциональных возможностей и производственного назначения:

- Многоконтурные. Предназначены для эффективного управления рядом узлов и механизмов станка. Управление может осуществляться одновременно или последовательно.

- Для распределения заготовок по станкам.

- Универсального или комбинированного типа. Такие вспомогательные системы предназначены для управления программированием загрузок рабочих инструментов и их своевременной замены, а также соблюдения заданных траекторий в ходе перемещений рабочего инструмента.

- Непрерывного действия (с контурами). Предназначены для управления наборами исполнительных органов в рамках обозначенной траектории. Последняя при этом часто остается криволинейной.

- Позиционные. Их эксплуатация предполагает только указание ключевых точек, у которых исполнительные органы оказываются после того, как части цикла завершены.

Еще одной методикой классификации вспомогательных систем станков с ЧПУ является их разделение в зависимости от способа подготовки и ввода данных, предназначенных для ознакомления. Если компьютерная управляющая программа принадлежит к оперативному типу – оснастка станка позволяет провести подготовку и корректировку работы непосредственно в приспособлении. Это может быть осуществлено во время выпуска первой детали или создания ее прототипа.

Если подготовительные работы независимы, они проводятся с помощью вычислительных программ или вне системы вручную.

Дополнительные сведения об устройствах

Контроллеры программируемого типа могут использовать различные виды памяти, в том числе:

- независимую перепрограммированную (с питанием от электричества);

- оперативную, которая может гарантировать последующий свободный доступ;

- программируемую электрически, которая может быть стерта под воздействием ультрафиолетовых лучей.

Кроме того, каждый контроллер имеет собственную диагностическую систему по вводам и выводам информации, выявлению ошибок, которые могут возникать у процессора, памяти батарей и прочих деталей.

ВАЖНО! Наличие современных диагностических систем позволяет значительно упростить поиск неисправностей, если таковые выявляются в ходе эксплуатации станка с ЧПУ.

Вспомогательное оборудование и стандартные устройства с компьютерным управлением могут быть эффективны в следующих случаях:

- В ходе производства изделий, обладающих высокой геометрической сложностью. Оптимально в единичном или мелкосерийном производстве.

- Когда технологическая оснастка станка не может быть создана с минимальными затратами времени.

- В крупносерийном производстве.

Наибольшей популярностью при этом пользуются станки с ЧПУ автономного типа. Их ключевой особенностью является использование управляющих программ для записи цикличных работ, в которых описывается каждый этап производства и характеристики конкретных деталей. При смене деталей меняются и программы, поэтому переналадка осуществляется быстро и эффективно.

Использование технологической оснастки станков с ЧПУ позволяет оптимизировать процесс обработки заготовок и повысить его производительность, снизив вероятность появления брака. На выбор дополнительных устройств напрямую влияет тип производства и сфера, в которой они эксплуатируются. На сегодняшний день приспособления, позволяющие сделать процесс работы на станках с ЧПУ проще и эффективнее, объединяются в группы в зависимости от области, в которой применяется то или иное устройство.

Источник