- Оснастка для ремонта теплообменников

- Технология ремонта теплообменного оборудования

- 1 Циклы ремонта теплообменных аппаратов

- 2 Чистка теплообменников

- Виды очистки теплообменников:

- Оборудование для очистки труб теплообменников

- 3 Порядок ремонта теплообменных аппаратов

- 4 Как производится замена труб теплообменника

- Выемка труб

- Как подобрать вальцовку для ремонта теплообменника

- Что такое вальцовка

- Зачем нужна вальцовка

- Ниже приведен пример, как рассчитывается внутренний диаметр трубы после развальцовки

- Как подобрать инструмент для вальцовки труб теплообменников

- Как выглядит процесс развальцовки труб теплообменника?

Оснастка для ремонта теплообменников

История вальцовки началась с инструментов ударного действия. Трубы первых паровых котлов и конденсаторов герметизировались в трубных решетках шаровыми оправками и тяжелыми молотками. Развальцовка выполнялась за несколько проходов с увеличением диаметра шара оправки с каждым проходом. Затем стал применяться дорн – длинный стержень с равномерно распределенными по его протяженности приливами цилиндрической формы. Диаметр приливов увеличивался линейно от цилиндра к цилиндру. Дорн протягивался через трубу теплообменного аппарата, осуществляя развальцовку трубы в решетке. Позднее стали появляться первые представители кулачковых и цанговых инструментов. В них вальцующие элементы – разрезные кулачки – протягивались гидравлическим давлением по конической направляющей, деформируя трубу в радиальном направлении. Основным недостатком этого способа являлось неизбежное появление трения скольжения в месте контакта кулачка с трубой, и как следствие возникновение локальных повреждений.

Прорывом в технологии вальцевания стало применение вращательного движения, появились самозатягивающиеся вальцовки.

В них вместо разрезных кулачков применили ролики или вальцы, которые катились в обойме-корпусе по конической направляющей-веретену, набегая на ее больший диаметр. Таким образом, у вставленной в трубу вальцовки приводился во вращение хвостовик, ролики, набегая на веретено, выходили из обоймы, упирались в трубу, катились по ней, одновременно осуществляя ее радиальную деформацию. Соединение получалось равномерно деформированным, герметичным и надежным.

В настоящее время в связи с ростом технологических требований, предъявляемых к теплообменному оборудованию (давление, температура, расход среды, межремонтный ресурс) в конструкции ТА стали применяются трубные решетки увеличенной толщины, двойные трубные решетки, в профиль отверстия для труб вносятся элементы, увеличивающие эффективность соединения — канавки, увеличиваются диаметры отверстий в трубных решетках. Усложняются требования к приводу вальцовок в части регулировки вращательного момента, массогабаритных характеристик.

Зачастую производство нуждается не в единичных инструментах, требуется оснащение комплексом инструментов и приспособлений:

- для подготовки процесса вальцевания (раскатники и канавочники с приводом, машины для удаления оребрения на концах труб); для проведения процесса вальцевания (вальцовки с пневматическими или электрическими вальцовочными машинами); для поствальцовочной технологической обработки (устройства для отрезки выступающих концов, инструмент для торцовки, труборез для стальных труб); для ремонта вальцовочных соединений (инструмент для удаления труб из трубных решеток, машины для обработки и высверливания труб).

Для удовлетворения растущих требований к инструментам разрабатываются новые типы вальцовок, такие как:

- тип СР — для закрепления труб в толстых трубных решетках; тип РА – для закрепления труб в решетках, расположенных в закрытых камерах с ограниченным доступом; тип РТ – с регулируемой глубиной вальцевания.

И это далеко не полный перечень. Так, при изготовлении теплообменного оборудования одним из отечественных производителей используется вальцовка конструкции НИТЛ 5к-205-210, позволяющая вальцевать трубы диаметром чуть более 216 мм! Диаметр одного ролика – 58 мм, вес инструмента – 26 кг. Аналогов этому изделию в России нет.

Каждый, кто хоть раз работал тем или иным обрабатывающим инструментом, будь то обычное сверло для стойки сверлильной или высокотехнологичная вальцовка, знает какую важную роль играют показатели надежности и удобства его использования. Если при этом инструмент конструктивно прост и ремонтопригоден, то он автоматически приобретает статус незаменимого.

Даже при изготовлении условно одно-двухкомпонентных инструментов (сверло, резец и пр.) придание им вышеуказанных качеств вызывает трудности, всем знаком грубый термин «китайский инструмент», характеризующий низкую культуру производства.

При рассмотрении многокомпонентного специального инструмента (вальцовка труб, раскатник, канавочник, торцеватель для труб и пр.) соблюдение высоких показателей ресурса эксплуатации, ремонтопригодности и эргономичности предъявляет жесткие требования к технологии изготовления, что не под силу многим производителям. Именно поэтому в мире не более десятка производств, которым под силу решение такого комплекса инженерно-технологических задач.

Отрадно осознавать, что в сфере технологий изготовления инструмента для производства и ремонта теплообменного оборудования Россия занимает одну из лидирующих позиций.

Источник

Технология ремонта теплообменного оборудования

Из статьи мы узнаем: как часто нужно проводить ремонт теплообменных аппаратов, рассмотрим какие инструменты потребуются для очистки теплообменников и порядок работ. А также подберем инструмент для ремонта теплообменного оборудования.

Со временем трубы и стенки корпуса теплообменников изнашиваются из-за эрозии и коррозии, теплопередающие поверхности покрываются слоями отложений и не справляются со своей функцией — плохо передают тепло.

- Повреждение опор, резьбы на крепежных деталях, увлажнение или повреждение теплоизоляции.

- Повреждение уплотнительных поверхностей, трещины на корпусных деталях и трубах.

- Вмятины, неплотности и пропуски в вальцовке труб в трубных решетках.

- Увеличение диаметра отверстий в трубных решетках, язвенная и межкристаллитная коррозия.

- Уменьшение толщины стенки трубы, днища, корпуса.

- Свищи в сварных швах.

Для бесперебойной работы теплообменного оборудования необходимо вовремя и по регламенту проводить ремонт. Ниже разберем, с какой периодичностью нужно проводить комплекс ремонтных мероприятий.

Что вы узнаете из этой статьи:

1 Циклы ремонта теплообменных аппаратов

Теплообменное оборудование требует постоянных поддерживающих ремонтных процедур. Из-за неравномерного износа и случайного характера повреждений проводят разноплановые ремонтные работы.

Периоды ремонта теплообменников зависят от двух факторов:

- Типа производства.

- Вида теплообменного аппарата.

В зависимости от этого выбираются периоды проведения четырех видов ремонта:

- Профилактический осмотр (каждые 3 месяца). При профилактическом осмотре в теплообменных аппаратах проверяют затяжки фланцевых соединений, устраняют неплотное прилегание, подтягивают или перебивают сальники запорной арматуры, проверяют приборы контроля и предохранительные устройства.

- Текущий ремонт (примерно раз в год). Во время проведения текущего ремонта вдобавок к мерам профилактического ремонта частично разбирают и демонтируют запорную арматуру, перебивают все сальники, заменяют прокладки и проверяют герметичность арматуры. Также ремонтируют предохранительные и обратные клапаны. В оросительных конденсаторах демонтируют и чистят отбойные щиты и трубы, проводят очистку и регулировку водораспределительных устройств.

- Средний ремонт (каждые 3 года). При среднем ремонте дополнительно к объему текущего ремонта снимают крышки теплообменников для очистки труб и полостей от грязи, ила, продуктов коррозии и накипи. Проводят испытания на плотность и выявляют протечки труб в трубных решетках, при необходимости производят вальцовку труб, зачеканку или подварку свищей и течей, глушение дефектных труб. Ремонт подразумевает проверку и наладку работы мешалок, выборочную проверку труб испарителей (типа ИА или ИП) и оросительных конденсаторов на коррозию, ремонт теплоизоляции.

- Капитальный ремонт (раз в 12 лет). При капитальном ремонте дополнительно к объему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок), замену труб и секций, имеющих течи, замену труб с износом более 25% по толщине стенки, ремонт и замену запорной арматуры.

Часто ограничиваются двумя видами ремонта — текущим и капитальным.

2 Чистка теплообменников

Виды очистки теплообменников:

- ультразвуковой

- смешанные способы

Оборудование для очистки труб теплообменников

Для очистки труб используют следующее оборудование:

- Устройство для очистки труб БУРАН. Переносные аппараты серии БУРАН подходят для очистки только прямотрубных теплообменных аппаратов, так как очистка производится головкой с пластинами, которая прикреплена к перфоратору через прямые жесткие штанги-удлинители. Для охлаждения инструмента и вымывания продуктов очистки в зону очистки подается вода. Перфоратор устройства БУРАН может поставляться с двумя типами двигателей: электрическим и пневматическим. Вес устройства в рабочем состоянии в зависимости от привода составляет 10 или 7 кг, с пневмодвигателем аппарат весит легче.

СТОК-51 для гнутых труб

БУРАН для прямотрубных теплообменников

3 Порядок ремонта теплообменных аппаратов

Ремонт теплообменников имеет строго определенную последовательность и должен проходить по четко заведенному порядку. Разберем порядок ремонтных операций поэтапно:

- Производится демонтаж арматуры и трубопроводной обвязки, разбирают резьбовые соединения, снимают крышки, люки, выемки трубных решеток.

- Проверяют плотность и прочность труб и их крепление в трубных решетках при помощи пневматических или гидравлических испытаний.

- Производится глушение и развальцовка (обварка) труб в трубных решетках, при замене трубы извлекаются из корпуса, отверстия в решетках теплообменника очищаются, ставятся новые трубы, а их концы зачищают.

- Далее ремонтируют корпусные детали, проводят вырубку и вырезку прокладок и подготовку крепежа, после этого идет сборка аппарата.

- Последним этапом проводятся испытания на плотность и прочность и сдача в эксплуатацию.

Рис. 1. Гидродинамическая (а) и гидромеханическая (б) очистка теплообменников, установка преобразователей для очистки ультразвуком (в) и схема работы «самоочищающегося» конденсатора — конденсатора с псевдо-кипящим потоком песка (г):

1- двигатель; 2 — насос; 3 — регулятор давления; 4 — барабан для шланга; 5 — подвод воды; 6 — гибкий шланг высокого давления; 7 — щиток; 8 — пульт управления («пистолет»); 9 — полая штанга; 10 — распылитель с соплами; 11 — дрель; 12 — подшипник; 13 — манжета; 14 — сверло; 15 — преобразователь; 16 — генератор; 17 — перегородки; 18 — сливной лоток; 19 — смотровые окна

4 Как производится замена труб теплообменника

Выемка труб

В зависимости от типа крепления трубы в трубной решетке, есть два варианта выемки труб.

- Для развальцованных труб.

Когда нужно заменить развальцованные трубы в трубной решетке теплообменника, их подрезают специальным аппаратом с резцами за трубной решеткой. Также возможна операция по их рассверливанию. Рассверливание уменьшает толщину стенки трубы и ее становится легко вытащить.

Рассверливание ведут при помощи специальных машин МАНГУСТ.

Они оснащаются всеми необходимыми сменными комплектами, чтобы проводить подрезку торцов труб, обработку внутренней и наружной фаски и проводить высверливание завальцованных труб. Высверливание производится ступенчатым сверлом с центрирующим гладким концом, равным внутреннему диаметру трубы и режущей частью, равной 3/4 наружного диаметра труб. Уменьшение толщины труб резко снижает напряжение в вальцованном соединении, и труба легко вынимается. Чтобы не уронить трубу в межтрубное пространство, в нее вставляют с другой трубной решетки металлический прут или используют приспособления.

Все эти операции проводят так, чтобы не повредить поверхности отверстий в решетке.

Рис. 2. Ремонт теплообменников: исправление вмятин в трубах (а), глушение дефектных труб резьбовой пробкой (б); резиновой прокладкой с разжимными конусами (в), резиновой прокладкой на период испытаний (г); вытаскивание дефектных труб (д) и стадии вальцовки: вставка трубы в решетку (е), подвальцовка (ж) и окончательная развальцовка и бортовка (з);

1 — болт; 2 — нажимные детали; 3 — трубная решетка; 4 — труба теплообменника; 5 — пробка калиброванная; 6 — резьбовая пробка; 7 — резиновые прокладки; 8 — стопорящий сухарь; 9 — опорный стакан

Для приваренных труб:

Трубы, закрепленные в трубной решетке с помощью сварки, вынимают из аппарата после удаления сварного шва. Для этого также можно использовать машину МАНГУСТ. Прежде чем заменить дефектные трубы, отверстия трубной решетки зачищают, продувают и протирают насухо. Продольные риски на поверхностях отверстий зачищают шабером. Шероховатость поверхности в отверстиях под вальцовку должна быть не ниже Ra 0,80 мкм.

Машина электрическая Мангуст-Миди-Электро

Машина электрическая Мангуст 200-Электро

Источник

Как подобрать вальцовку для ремонта теплообменника

Рассчитываем по формуле, как подобрать вальцовку под конкретный теплообменник

Что такое вальцовка

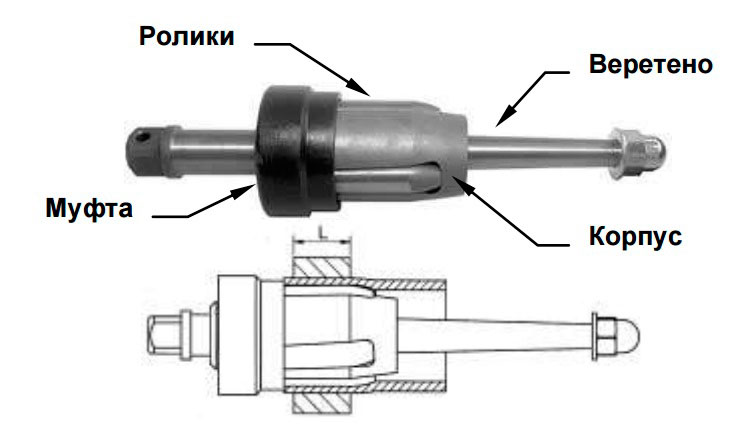

Вальцовка – это инструмент для ремонта теплообменников. Она выглядит как продолговатая трубка со встроенными роликами. С одной стороны расположена муфта, а с другой веретено. Используется для увеличения диаметра трубы. Бывают различные типы и серии вальцовок для разных диаметров труб.

На рисунке изображена схема вальцовки с обозначениями.

Более подробно о вальцовках вы можете узнать в нашей статье Что такое вальцовка

Зачем нужна вальцовка

Вальцовка — это инструмент, который нужен для развальцовки труб теплообменников.

Развальцовка является наиболее распространенным способом получения прочных и герметичных соединений труб с трубными решетками (коллекторами) теплообменных аппаратов и котлов. Чтобы получить плотное герметичное соединение, нужно правильно подобрать вальцовку, для этого используется специальная расчетная формула.

Для получения надежного соединения трубы с трубной решеткой (коллектором) необходимо выполнить следующее условие:

D’ = Dо + Δ+ K x S,где:

- D’ — расчетный внутренний диаметр трубы после развальцовки;

- Dо — внутренний диаметр трубы до развальцовки;

- Δ- диаметральный зазор между отверстием в трубной решетке (Dотв) и трубой (Dн), Δ= Dотв — Dн;

- S — толщина стенки трубы;

- К — коэффициент, учитывающий тип теплообменного аппарата:

- К = 0,1 — для конденсаторов, маслоохладителей, водоподогревателей, испарителей, бойлеров и т.п.

- К = 0,2 — для котлов.

Ниже приведен пример, как рассчитывается внутренний диаметр трубы после развальцовки

| Параметры | Теплообменник | Котел |

|---|---|---|

| Наружный диаметр трубы (Dн) | 16,0 мм | 51,0 мм |

| Внутренний диаметр трубы до развальцовки (Do) | 14,0 мм | 46,0 мм |

| Толщина стенки трубы (S) | 1,0 мм | 2,5 мм |

| Диаметр отверстия трубной решетки (D отв.) | 16,3 мм | 51,5 мм |

| Диаметральный зазор между трубой и трубной решеткой (Δ) составляет | 16,3 мм — 16,0 мм = 0,3 мм | 51,5 мм — 51,0 мм = 0,5 мм |

| К | 0,1 | 0,2 |

| Используется вальцовка | Р-14 | К-45-47 или КО-45-47 |

| Тогда расчетный внутренний диаметр трубы после развальцовки (D’) должен быть | D’ = 14,0 + 0,3 + 0,1 х 1 = 14,4 (мм) | D’ = 46,0 + 0,5 + 0,2 х 2,5 = 47 (мм) |

Как подобрать инструмент для вальцовки труб теплообменников

Для того, чтобы правильно выбрать инструмент для развальцовки труб в трубных решетках, необходимо располагать следующей информацией:

- Из какого материала сделана трубная решетка;

- Диаметр отверстий трубной решетки «Dотв» (рис. 1);

- Толщина трубной решетки «H» (рис. 1);

- Шаг перфорации (расстояние между центрами соседних отверстий) (рис. 8);

- Есть ли в отверстиях трубной решетки уплотнительный рельеф, формируемый шариковым раскатником (рис. 2);

- Есть ли в трубной решетке канавки (рис. 3);

- Есть ли двойные трубные решетки, а также их толщин «Н1» и «Н2» и расстояние «B» между трубными решетками (рис. 7);

- Из какого материала сделана труба;

- Наружный диаметр трубы «Dн» (рис. 4);

- Толщина стенки трубы «S» (рис. 4);

- Высота выступания труб «h» над плоскостью трубной решетки (рис. 4);

- Глубина развальцовки труб «L» (рис. 4);

- Если ли на конце трубы отбуртовки (рис. 6);

- Есть ли сварка в соединении трубы с трубной решеткой (рис. 5).

В случаях стесненных условий работы из-за наличия существенно выступающей над плоскостью трубной решетки обечайки необходимо дополнительно знать:

- высоту обечайки «Т»;

- расстояние «а» между центром периферийного отверстия и обечайкой.

Как выглядит процесс развальцовки труб теплообменника?

Чем отличаются вальцовки разных серий и как выгодно скомплектовать заказ и сэкономить до 15, раз в стоимости, читайте нашу статью .

Источник