Основы организации производственного процесса ремонта машин

Методы изучения износов и повреждения деталей машин.

Ремонту машин.

Вопросы для подготовки к госэкзамену по

К основным принципам организации производственного процесса относятся: специализация, прямоточность, пропорциональность, параллельность, непрерывность, ритмичность, синхронность, механизация и автоматизация. Их рациональное сочетание положено в основу построения производственных процессов при ремонте машин.

Принцип специализации выражается в ограничении производственной деятельности на отдельных рабочих местах выполнением одной или нескольких технологически однородных операций. Различают предметную, узловую, подетальную и технологическую специализации.

При предметной специализации, например, при ремонте полнокомплектных машин одной марки повышается серийность производства. Однако в полной мере ею ограничиваться нельзя, поскольку узловая специализация иногда предпочтительнее. Например, при ремонте топливных насосов, гидросистем и двигателей, находящих широкое (унифицированное) применение в разномарочных машинах, массовость и поточность производства резко возрастают, а трудоемкость ремонта существенно снижается.

Наиболее глубоким разделением труда характеризуется подетальная специализация. Она создает массовость и поточность на стадиях механической обработки и восстановления одноименных деталей.

Однако при восстановлении разноименных изделий более целесообразна технологическая специализация, которая обеспечивает массовость за счет выполнения одноименных технологических процессов.

Специализация производства вызывает необходимость более глубокого расчленения технологических процессов обработки и сборки на элементарные операции. Это обусловливает применение более производительного и экономичного специального оборудования и оснастки, повышение уровня механизации и автоматизации производства. При таком расчленении повышается производительность труда.

Принцип прямоточности требует соблюдения кратчайшего пути движения предметов труда от поступления материалов (заготовок) до выпуска и отгрузки потребителям готовой продукции и служит важным отличительным признаком поточного метода производства, что сокращает транспортные потоки.

Принцип пропорциональности выражается в соблюдении равенства производственных возможностей взаимно связанных участков поточной линии или отдельных поточных линий объему работ по заданной производственной программе. Степень пропорциональности участков определяется коэффициентом их загрузки программой.

В однопредметных поточных линиях коэффициент загрузки находят для каждого операционного участка отдельно.

Повышение степени пропорциональности процесса — условие увеличения производственной мощности поточных линий, улучшения использования производственных фондов, повышения рентабельности производства за счет снижения себестоимости и фондоемкости продукции.

Принцип параллельности требует параллельного (одновременного) выполнения отдельных частей производственного процесса, когда в каждый данный момент на поточной линии обрабатывается несколько экземпляров данного изделия, находящихся на разных операциях производственного процесса. Это необходимо в целях уменьшения длительности технологического цикла, трудоемкости и станкоемкости изготовления изделий. Сокращение длительности технологического цикла в условиях поточного производства достигается за счет параллельного выполнения на поточных линиях всех операций процесса обработки или сборки. Особенно резкое снижение трудоемкости изготовления изделий, т. е. повышение производительности труда, обеспечивается при работе автоматических поточных линий.

Принцип непрерывности характеризуется отсутствием перерывов в производственном процессе. В условиях поточного производства непрерывность обусловливается непрерывным движением изделий по операциям технологического процесса и выполнением отдельных операций при работе рабочих и оборудования без простоев.

Причиной нарушения этого принципа служат: непропорциональность производственного процесса, когда перед «узкими местами» периодически скапливаются предметы труда, и наоборот] случайные потери рабочего времени на отдельных рабочих местах; несинхронность процессов; непоставка ремонтного фонда.

Принцип ритмичности характеризуется выполнением взаимосвязанных производственными подразделениями за одинаковые промежутки рабочего времени одинаковых объемов работы, соответствующих заданной программе.

Расчетный период времени, за который определяется объем работ, т. е. ритм, может быть равен месяцу, декаде, неделе, суткам, смене и часу. Ритм должен определяться минимальным рабочим временем, в течение которого можно достигнуть одинаковой выработки на всех взаимосвязанных стадиях производства.

Принцип синхронности характерен для поточного и автоматического производств.

Производственные процессы состоят из следующих периодически повторяющихся процессов: выполнения технологических и контрольных операций; межоперационной и межлинейной транспортировки предметов труда; обслуживания рабочих мест; отдыха рабочих.

Под синхронизацией производственного процесса следует понимать: равенство и одновременность затрат времени на выполнение операций и на межоперационную и межлинейную транспортировку предметов труда; равенство и одновременность перерывов в работе на обслуживание рабочих мест и отдых рабочих, организацию движения предметов труда в потоке, при которой момент окончания транспортировки и начала выполнения операции и, наоборот, момент окончания операции и начала транспортировки для одних и тех же предметов труда совпадают. Несоблюдение даже одного из этих условий делает производственный процесс в большей или меньшей степени несинхронным.

При полной синхронности достигается высшая степень ритмичности. Ритм измеряется не рабочим, а оперативным временем, так как только оно повторяется при выполнении каждой операции. Время на обслуживание рабочих мест и отдых рабочих не может быть включено во время ритма, поскольку эти затраты времени обычно связаны не с каждой операцией, а с каждым рабочим днем.

Принцип механизации требует замены ручного труда путем использования машин и механизмов, приводимых в движение двигателями. При механизации значительно сокращается время на выполнение работ, т. е. увеличивается производительность труда. Дальнейший ее рост и повышение эффективности производства обеспечиваются комплексной механизацией, т. е. когда от механизации отдельных технологических, транспортных, погрузочно-разрузочных, складских и других операций переходят к механизации производственных процессов в целом.

Принцип автоматизации требует освобождения человека от управления отдельными частями производственного процесса и процесса в целом. Степень автоматизации выражается способностью машин частично или полностью выполнять функции управления. Даже при частичной автоматизации можно перейти от обслуживания одного станка к одновременному обслуживанию нескольких, в результате чего резко повышается производительность труда.

Дальнейший рост эффективности производства обеспечивается при переходе от автоматизации процесса работы отдельных машин к комплексной автоматизации производственных процессов.

Перечисленные принципы носят общий характер и обусловливают необходимость проведения соответствующих расчетов для определения основных параметров организации производственного процесса любого ремонтного предприятия.

Источник

Формы организации производства ремонтного предприятия. Тупиковая, узловая, поточно-узловая, поточная. Концентрация, специализация и кооперирование

Планирование технического обслуживания и ремонта машин. Определение числа ТО и ремонт.

Планирование работ по техническому обслуживанию и ремонту машин неразрывно связано с учетом наработки машин и выполненных ремонтно-обслуживающих воздействий. Учет наработки машин, оснащенных счетчиками, ведется по их показаниям. При отсутствии счетчиков наработку трактора можно учитывать по израсходованному топливу или по выполненному объему работ в (усл. эт.га), комбайнов и других сложных уборочных машин в физических гектарах и часах работы. Наработку мелиоративных и строительных машин определяют по данным учета сменного времени, скорректированного с помощью коэффициента внутреннего использования. Основными документами для учета наработки этих машин и мероприятий по техническому обслуживанию и ремонту служат сменный рапорт машиниста, журналы учета ремотно-обслуживающих воздействий и паспорт машины.

Сменный паспорт машиниста — это первичный документ, учитывающий сменное время работы машины. В нем машинист отражает число отработанных машиной часов за смену и объем выполненной работы в физических единицах. В журнале учета, который ведет механик участка, указывается наработка машины с начала эксплуатации нарастающим итогом и за период между проведенными техническими обслуживаниями и ремонтами одного вида. Журнал учета технических обслуживании и ремонтов и учета работ по устранению неисправностей ведут руководители подразделений, выполняющих эту работу.Записи, содержащиеся в этом журнале, вносят в паспорт соот-ветствующей машины. Планирование работ по ТО и ремонту проводится с целью определения числа технический обслуживаний и ремонтов, трудозатрат, а также потребности в материальных и денежных средствах.В зависимости от состава парка и числа машин, требуемой точности расчета планирование ТО и ремонтов проводят различными методами. Наибольшее распространение получили индивидуальный и групповой методы. Индивиду-альный метод планирования позволяет определить все виды ТО и ремонтов в планируемом периоде по каждой отдельной машине с учетом ее фактической наработки на начало периода и числа проведенных ТО и ремонтов с начала эксплуатации или после капитального ремонта. Этот метод применяют при малочисленном парке машин, так как при большем их числе расчеты получаются громоздкими и требу ют.значительных затрат времени. Использование электронно-вычислительной техники позволяет использовать индивидуальный метод при планировании ТО и ремонта большого парка машин.

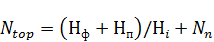

Определение числа ТО и ремонтов. Исходными данными для планирования являются: число машин каждой марки, планируемая годовая наработка каждой машины, периодичность проведения ТО и ремонтов, наработка от начала эксплуатации или от последнего ремонта на начало планируемого периода. Число ТО и ремонтов каждого вида N , которые должны быть проведены в планируемом периоде для соответствующей машины, определяют по формуле

Планирование работ по ТО и ремонту машин в организациях мелиоративного строительства и в коллективных хозяйствах сводится к составлению годового плана и месячных планов-графиков технического обслуживания и ремонтов машин на основании расчетов. Формы годового плана и месячного плана-графика ТО и ремонта приведены в Инструкции по организации технического обслуживания и ремонта строительных машин. Для тракторов и автомобилей составляют аналогичные планы ТО и ремонта с учетом принятой структуры ремонтао-обслуживающих работ.

Сезонное техническое обслуживание (СТО) машин проводится два раза в год. Поэтому число СТО принимают равным удвоенному числу соответствующих машин.

Различают три формы организации ремонта: централизованную, децентрализованную и смешанную. При централизованной форме все виды ремонта и технического обслуживания производит ремонтно-механический цех предприятия. При децентрализованной форме ремонт и техническое обслуживание оборудования производится силами цеховых ремонтных баз. Здесь же изготавливают новые и восстанавливают изношенные детали и узлы.

При смешанной форме организации ремонта трудоемкие работы, такие, как капитальный ремонт и модернизация оборудования, изготовление запасных частей и восстановление изношенных деталей и узлов, производятся в ремонтно-механическом цехе предприятия, а техническое обслуживание и текущий ремонт оборудования осуществляется в цеховых ремонтных базах. Такой ремонт и обслуживание обычно выполняется комплексными бригадами слесарей, закрепленных за отдельными участками. В практике работы предприятий чаще всего применяются три метода организации ремонта:

1. Ремонт по потребности, т. е. по мере остановки станка. Это может вызвать срыв выполнения планового задания, брак продукции и т. д. Увеличиваются время и затраты на ремонт оборудования в связи с износом сопряженных деталей. При этом методе работу ремонтно-механического цеха невозможно планировать.

2. Метод по дефектным ведомостям, выполняется осмотр оборудования и составляется дефектная ведомость, в которой отражается, что и когда надо ремонтировать. Заранее служба главного механика здесь также не может планировать ремонтные работы.

3. Третий метод организации ремонтного хозяйства базируется на системах планово-предупредительного ремонта (ППР) и технического обслуживания и ремонта (ТОР). Они представляют собой совокупность организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, по заранее составленному плану. В основе этих систем лежат принципы плановости и профилактики.

Под концентрацией (или централизацией) ремонтного производства понимают сосредоточение ремонтных работ определенного вида, которые раньше выполнялись на многих ремонтных предприятиях, на небольшом числе крупных предприятий. Специализация ремонтного предприятия заключается в заранее обусловленном его ограничении производственной деятельности по ремонту меньшего числа объектов. Специализация может быть предметная и технологическая. Различают предметную специализацию по видам, маркам и конструктивным элементам машин. Кооперирование ремонтных предприятий состоит в создании такой организации производства, при которой несколько предприятий совместно участвуют в процессе ремонта машин.

Существуют следующие формы организации ремонтного производства :

• тупиковая форма организации ремонтного производства, которая используется в ремонтных цехах (участках) перерабатывающих предприятий с большой номенклатурой ремонтируемого оборудования различных марок и малой программой ремонта одноименного оборудования. Данная форма характеризуется неподвижностью объекта ремонта, то есть выполнением основных разборочно-сборочных работ на месте расположения объекта ремонта;

• узловая форма организации ремонтного производства, которая характеризуется созданием на ремонтном предприятии рабочих мест, оснащенных соответствующими приборами и оборудованием применительно к выполнению работ по ремонту и восстановлению отдельного узла или агрегата оборудования и его деталей. Узловая форма организации производства отличается от тупиковой специализацией рабочих мест и использованием специального инструмента, оборудования;

• поточно-узловая форма организации ремонтного производства, которая предусматривает выполнение разборочно-сборочных работ оборудования на конвейерной линии, а разборочно-сборочных и восстановительных работ по отдельным узлам и деталям на рабочих местах;

• поточная форма организации ремонтного производства, которая предусматривает собой совокупность специализированных рабочих мест,

Источник