Неполадки отсадочных машин и способы их устранения

| Неполадки | Возможные причины неполадок | Способы устранения |

| В машину с загружаемым углем поступает избыток транспортной воды. | Зашламливание сита обесшламливающего уст-ва или забивка его древесной щепой. | Снять нагрузку, прочистить сито обесшламливающего устройства. |

| Нарушение равномерности потока по ширине загрузоч- ного устройства. | Застревание в отверстиях сита кусков проволоки. | То же. |

| Неравномерность высоты постели и ее разрыхлен – ности, резкое увеличение взаимного засорения продуктов отсадки, пере – грузка ковшей элеватора. | Разрыв сита обесшамли- вающего устройства. Ослабление крепления решета или отдельных его участков. Разрыв решета. | Снять нагрузку и заменить сито обесшламливающего устройства. Немедленно остановить машину, очистить от материала и отремонтиро – вать решето. |

| Пульсация постели сплошной массой без необходимого разрыхления. | Недостаточная подача подрешетной воды. | Увеличить количество подаваемой подрешетной воды. |

| Постель слишком рыхлая и тонкая. | Недогрузка машины. | Увеличить нагрузку до оптимальной. При невоз- можности, уменьшить последовательно количест- во подаваемого воздуха и подрешетной воды. |

| Слабая пульсация. | Частично перекрыты трубопроводы подрешетной воды и воздуха. | Произвести ревизию трубопроводов. Обратить внимание на состояние запорной арматуры (задвижек, дроссельных заслонок) |

| Малая подвижность и излишняя плотность всей постели или отдельных ее участков при максимальном количестве подаваемого воздуха. | Забиты отверстия отсадочных решет. | Снять нагрузку, прорабо- тать постель и, не прекращая подачу воздуха на машину, переодически останавливать привод пульсаторов, добиваясь пробивки воздухом всех участков решета. Тщательная очистка решет производится в ремонтную смену. |

| Поплавок авторегулятора в породном отделении нахо – дится выше зоны контроля (положение разгрузка) при переполненных ковшах породного элеватора. | Значительное увеличение содержания тяжелых фракций в питании машины. | Уменьшить нагрузку на машину из расчета нормальной загрузки породного элеватора и произвести после этого соответствующее регулирование водно – воздушного режима. |

Эксплуатация отсадочных машин

Перед пуском машины проверяются общее состояние и исправность всех узлов и механизмов, а также ограждений. Особое внимание обращается на наличие смазки, состояние отсадочных решет и разгрузочных устройств, задвижек подрешетной воды и сжатого воздуха на пульсаторах в каждом отсеке, ширину разгрузочных щелей.

При получении сигнала от диспетчера фабрики на запуск машины открывается общая задвижка подрешетной воды и проводится заполнение машины водой. Одновременно включаются обезвоживающие элеваторы, привод машины и воздуходувка. При открывании общей воздушной заслонки на 10 – 15 градусов проверяется надежность работы механизмов разгрузочных устройств в обоих отделениях путем подъема и опускания поплавков. Движение ручных рычагов для регулирования ширины выпускных щелей должно быть плавным, без рывков и задержек.

Открывается задвижка транспортной воды, которая подается в минимально необходимом количестве.

Подается нагрузка на машину. Наполнение постели производится периодическим закрыванием общей воздушной заслонки на 10 – 15 градусов. По достижении в породном отделении машины толщины слоя исходного угля 400 – 500 мм открывается воздушная заслонка на 90 градусов. Проверяется поступление отходов и промпродукта в обезвоживающие злеваторы.

Производится отбор проб продуктов обогащения отсадочной машины и расслоение их в тяжелых жидкостях на фракции в соответствии с принятой плотностью разделении. Сначала производится экспресс-анализ концентрата, затем отходов и промпродукта. При необходимости анализируется поступающий на машину исходный уголь.

На основании результатов расслоения аппаратчик выполняет необходимую регулировку процесса отсадки изменением количества подаваемой подрешетной воды и воздуха и разгружаемых конечных продуктов с тем, чтобы добиться требуемого качества продуктов обогащения.

При кратковременной остановке машины (перерыв поступления исходного угля на машину) для сохранения отсадочной постели необходимо прекратить подачу воздуха в машину, закрыв общую заслонку на подводящем трубопроводе, и выключить привод пульсаторов (продолжительность остановки 15 – 20 мин.).

При остановке на ремонтную смену после прекращения подачи исходного угля на отсадочную машину необходимо:

— контргрузы авторегуляторов в обоих отделениях установить в положение, соответствующее максимальной разгрузке и в течении 10 — 15 мин. проработать (выпустить) отсадочную постель;

— прекратить подачу подрешетной и транспортной воды;

— прекратить подачу воздуха, остановив привод пульсаторов и воздуходувку;

— понизить уровень воды в отсадочной машине ниже решет для осмотра и чистки последних;

— остановить обезвоживающие элеваторы.

Во избежание зашламования нижней части корпуса машины машины не допускается остановка обезвоживающих элеваторов до полной выработки подрешетного продукта.

При долговременной остановке производятся удаление воды из корпуса отсадочной машины, тщательная промывка решет корпуса, обезвоживающих элеваторов чистой технической водой. Роторные пульсаторы протираются керосином и обильно смазывают. Поплавковые регуляторы фиксируют в нейтральном положении.

Контрольные вопросы:

1. Дайте определение сущности процесса отсадки?

2. Назовите основные типы отсадочных машин, их принцип действия, отличительные особенности в устройстве, область применения.

3. Объясните назначение и устройство отдельных элементов отсадочных машин и других узлов комплекса отсадки

4. В чем заключается эксплуатация отсадочных машин?

5. Перечислите технологические и гидродинамические параметры отсадки.

ТЕМА 11. ОБОГАЩЕНИЕ УГЛЕЙ В ПРОТИВОТОЧНЫХ

Источник

Устройство и принцип действия отсадочных машин

Все отсадочные машины (в зависимости от вида среды) подразделяют на гидравлические (с водной рабочей средой) и пневматические (с воздушной). Последние сохранились на некоторых устаревших углеобогатительных фабриках, в конструктивном исполнении малоэффективны и, по-видимому, не найдут дальнейшего распространения.

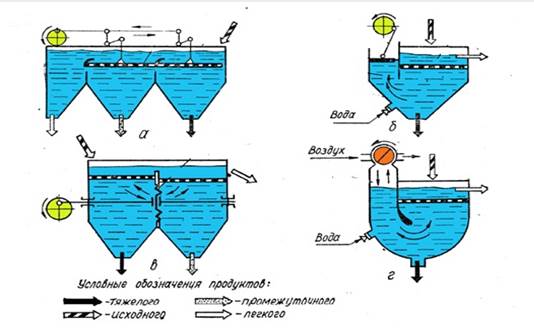

Принципиальные схемы основных типов гидравлических отсадочных машин представлены на рис. .

Отсадочная машина с подвижным решетом (рис. . а) состоит из секционного корпуса 4, в верхней части которого размещено подвижное решето 3. Размер его отверстий меньше минимального размера куска обогащаемого материала. Водная среда в машине остается относительно неподвижной. Колебания решету в вертикальном и горизонтальном направлениях передаются через систему рычагов 2.

Рис. Принципиальные схемы основных типов отсадочных машин:

а – с подвижным решетом; б – поршневая;

в – диафрагмовая; г – воздушно-золотниковая

Двигаясь вдоль машины, сырье расслаивается по плотностям. Тяжелый продукт уходит вниз через щели решета в конце каждой секции (на схеме их две) и выгружается с помощью элеватора. Количество продуктов разделения зависит от количества секций.

Машины с подвижным решетом находят ограниченное применение для обогащения марганцевой руды. Существенное их достоинство — незначительный расход воды на обогащение.

Поршневая отсадочная машина (рис. . б) состоит из корпуса 5, имеющего рабочее 10 и поршневое 6 отделения. Решето в камере установлено неподвижно. Колебания жидкости и разделяемого материала вызываются перемещением поршня 7, связанного штоком 8 с эксцентриковым приводом 9. Работа машины обеспечивается подачей подпоршневой воды.

Легкий продукт выносится с потоком воды через борт установки, а тяжелый направляется в камеру через отверстия решета (при искусственной постели) или через щель в конце секции, затем он выгружается из машины с помощью элеватора или другого устройства.

Поршневые отсадочные машины не имеют широкого распространения вследствие низкой удельной производительности, а также большого расхода воды и электроэнергии. Они полностью вытеснены машинами воздушно-золотникового типа.

Диафрагмовая отсадочная машина (рис. . в) отличается от поршневой наличием эластичной диафрагмы 12, связанной штоком с эксцентриковым приводом 11. В различных типах машин диафрагмы могут располагаться следующим образом: горизонтально сбоку отсадочного решета, горизонтально и наклонно под решетом, вертикально в перегородке между смежными секциями (как на рисунке) или в стенке корпуса машины.

Положительная особенность данной установки— постоянство хода диафрагмы, обеспечивающее «жесткий» режим пульсаций среды; недостаток — ограниченность производительности, невозможность увеличения площади отсадочного решета, так как это вызывает нарушение равномерности пульсаций среды. Диафрагмовые отсадочные машины наиболее широко применяют при обогащении руд.

Воздушно-золотниковая (беспоршневая) отсадочная машина (рис. . г) наиболее совершенна в конструктивном и технологическом отношениях. Пульсации воды в рабочем отделении создаются периодическим впуском сжатого воздуха в камеру 13 посредством роторного или клапанного золотникового пульсатора 14. При впуске воздуха рабочая среда поднимается вверх, а при выпуске опускается вниз. Воздушные камеры в последних конструкциях машин размещены непосредственно под рабочим решетом.

Легкий продукт разгружается со сливом через борт установки, а тяжелый и промежуточной плотности — в щели, расположенные в конце каждого рабочего отделения.

Воздушно-золотниковые отсадочные машины используют преимущественно при обогащении угля и реже — руд.

Источник

Технические требования к отсадочным машинам и контроль их состояния

Тема: Изучение параметров работы отсадочных машин. Регулирование работы отсадочных машин.

Цель работы: Изучение конструкции отсадочных машин, факторов влияющих на их работу. Познакомиться с техническими требованиями к отсадочным машинам и контролем их состояния.

Порядок выполнения работы:

Изучение основных параметров и режимов работы отсадочных машин;

2. Изучение технических требований предъявляемых к отсадочным машинам и контроль за их состоянием;

Основные параметры и режимы работы отсадочных машин .

Эффективность отсадки зависит от особенностей конструкции и ряда технологических и гидродинамических параметров.

Основные параметры отсадочных машин:

· Ход и частота колебаний диафрагмы;

· Тип постели на решете отсадочной машины;

· Расход подрешётной воды.

Удельная производительность при обогащении различных полезных ископаемых колеблется в довольно сильных пределах. Например, при обогащении угля она может колебаться от 5 до 30 т/(м 2 *ч) в зависимости от крупности материала, при обогащении железных и марганцевых руд – от 5 до 15 т/(м 2 *ч). Кроме крупности на выбор оптимальной величины удельной производительности влияют плотность и фракционный состав обогащаемого материала, особенности конструкции отсадочной машины, а также требования предъявляемые к качеству продуктов отсадки.

При отклонении удельной производительности от оптимального значения эффективность отсадки снижается. При чрезмерно больших значениях удельной производительности качество продуктов отсадки снижается в связи с тем, что не происходит полного расслоения постели из-за недостатка времени пребывания обогащаемого материала в машине.

Производительность отсадочных машин обычно определяется по нормам удельной производительности на 1 м ширины или 1 м 2 площади отсадочного решета.

Производительность Q (т/ч) отсадочной машины может быть рассчитана по формуле

где H — высота слоя материала в камере машины, расположенного выше сливного порога в момент взвешивания постели, м;

B – ширина отсадочной камеры, м;

υ – средняя продольная скорость движения материала в камере, м/с;

δ – плотность материала, кг/м 3 ;

θ – степень разрыхления материала в момент взвешивания.

Амплитуда и частота пульсаций потока воды при отсадке должны обеспечивать интенсивное разрыхление и взвешивание постели для эффективного расслоения материала по плотности.

Наиболее благоприятны условия для отсадки создаются при небольшой частоте и увеличенной амплитуде пульсаций воды, так как в этом случае материал длительное время находится во взвешенном состоянии и быстрее достигается его расслоение.

Минимальная частота пульсаций рассчитывается по формуле

На практике частота пульсаций при отсадке рудного материала в зависимости от крупности колеблется от 50 до 300 мин -1 .

Тип постели на решете отсадочной машины является также важным фактором, влияющим на отсадку. Если высота постели недостаточная, то это может привести к порыву восходящего потока в отдельных ее местах и к перемешиванию уже расслоившегося материала. И, наоборот, при очень большой толщине постели она недостаточно разрыхляется и отсадка нарушается.

При обогащении мелкого материала обычно применяют искусственную постель. Величина зерен искусственной постели должна быть в 3-4 раза больше размера отверстий решета, а плотность материала постели – средней между плотностями тяжелого и легкого минералов. Кроме того, искусственная постель является не только своего рода решетом.

Толщина естественной постели при отсадке крупного материала принимается равной 5-10 диаметрам наибольших частиц в питании.

Важно строго соблюдать водный режим отсадки. Вода подается вместе с рудой и дополнительно под решето, с целью увеличения скорости восходящего и уменьшения скорости нисходящего потоков.

Расход подрешётной воды зависит от свойств исходного материала и в среднем составляет 2,5 м 3 на 1 т руды.

Рис.1 Различные типы гидравлических отсадочных машин: а – с подвижным решетом, б – поршневая, в – диафрагмовая, г – воздушно-золотниковая

Технические требования к отсадочным машинам и контроль их состояния

Отсадочные машины должны обеспечивать обогащение руд крупностью 0,2-60 мм и быть оборудованы автоматическими устройствами, отключающими их при прекращении питания, а также системой электроблокировки от перегрузки питанием.

Для отсадочной машины любого типа содержание твердого в питании должно быть не ниже 50-60%.

Искусственная постель применяется, как правило, только для обогащения зернистого материала крупностью менее 4 мм. В этом случае содержание в подрешетной воде не должно превышать 200г/л.

Расход подрешётной воды на 1 т руды (по опытным данным) должен быть в пределах 1,5-6м 3 (меньшее значение относится к более мелкому материалу).

Диафрагма должна быть изготовлена из резины твердостью по Шору 40-45 ед. Качество резины должно обеспечивать срок службы 24-30 мес.

Несоосность соединяемых валов пульсаторов между собой и с приводом должна быть не более 1,5 мм.

Имеет большое значение равномерная пульсация воды по всей площади отсадочного решета.

Амплитуды обеих диафрагм должны быть одинаковые.

Штоки следует закреплять в геометрическом центре диафрагмы.

Распределительный клапан должен открываться только во время нисходящего движения воды.

При восходящем потоке воды клапан должен быть плотно закрыт.

Студент делает вывод

Дата добавления: 2020-04-25 ; просмотров: 123 ; Мы поможем в написании вашей работы!

Источник