Контроль качества ремонта автомобилей и их агрегатов

Технический контроль — это проверка соответствия продукции или процесса, от которого зависит качество продукции, установленным требованиям. Сущность технического контроля сводится к двум этапам, т.е. к получению первичной и вторичной информации. Первичная информация отражает фактическое состояние объекта контроля, а вторичная — степень соответствия (несоответствия) фактических данных требуемым. Допускается практическое совмещение обоих этапов или отсутствие первого этапа. Вторичная информация используется для выработки (автоматической или через человека) регулирующих воздействий на объект. Объектами технического контроля являются предметы труда (продукция в виде изделий, материалов, технической документации и т.п.) и средства труда (оборудование и технологические процессы), которые подвергаются контролю. Каждый объект контроля имеет контролируемые признаки.

Контролируемый признак — это количественная или качественная характеристика свойств объекта, подвергаемая контролю. Качественные характеристики — это форма изделия, наличие (отсутствие) дефектов в изделии, наличие стука, вибрации, а количественные — это численные значения геометрических параметров, а также контролируемые параметры, определяющие физические, химические свойства объекта контроля. Место получения первичной информации о контролируемом признаке называют контрольной точкой.

Контроль, при котором первичная информация о контролируемых признаках воспринимается посредством органов чувств, без учета их численных значений, называется органолептическим. Разновидностью органолептического контроля является визуальный контроль и технический осмотр. Визуальный контроль осуществляется только органами зрения, технический осмотр — органами чувств. Если при контроле обязательно используют средства контроля, то его называют измерительным.

Основными элементами системы контроля являются метод, средство, исполнитель и документация. Метод контроля — это совокупность правил применения определенных принципов и средств контроля. Различают разрушающий и неразрушающий методы контроля. Разрушающий (неразрушающий) контроль — это метод, при котором может быть нарушена (не должна быть нарушена) пригодность объекта к использованию по назначению. Изделия (технические устройства, измерительные приборы, приспособления и т.д.) и (или) материалы, используемые для получения первичной информации, называют средством контроля.

В зависимости от объекта контроля различают контроль качества продукции, технологического процесса, технологической документации и средств технологического оснащения, которые являются частными случаями производственного процесса. Производственный контроль осуществляют на стадии ремонта продукции. Контроль качества продукции — контроль количественных и (или) качественных свойств продукции. Контроль технологического процесса заключается в проверке режимов, характеристик, параметров технологического процесса, а средств технологического оснащения — в проверке состояния технологического оборудования, оснастки, инструмента, контрольно-измерительных стендов, транспортно-загрузочных устройств и т. п.

Установлены следующие виды технического контроля:

по этапу процесса ремонта — входной, операционный, приемочный;

по полноте охвата контролем — сплошной, выборочный, непрерывный, периодический, летучий;

по месту проведения — стационарный или скользящий.

Сплошной контроль — это контроль каждой единицы продукции. Если при контроле решение о контролируемой совокупности или процесса принимают по результатам проверки одной или нескольких выборок, то его называют выборочным. Непрерывный контроль — контроль, при котором поступление информации о контролируемых параметрах происходит непрерывно. Контроль, который проводится в случайные моменты времени, называют летучим. Входной контроль — это контроль продукции поставщика, поступившей к потребителю (заказчику) и предназначаемой для использования при изготовлении или ремонте. Операционный контроль представляет собой проверку продукции или процесса во время выполнения или завершения технологической операции. В процессе приемочного контроля продукции принимают решение о ее пригодности к поставкам (использованию). Стационарный контроль — это приемочный, операционный или входной контроль, выполняемый на специально оборудованном рабочем месте, куда доставляются объекты контроля. Если средства контроля доставляются на рабочее место, то это скользящий контроль.

В зависимости от формы организации технический контроль бывает пассивным и активным. Контроль, фиксирующий данные о качестве объекта, проверяющий его годность, называется пассивным. Технический контроль, не только оценивающий качество объекта, но активно воздействующий на технологический процесс с целью управления, называется активным.

Дефект — это каждое отдельное несоответствие продукции установленным требованиям. Дефектное изделие — изделие, имеющее хотя бы один дефект. Браком называют продукцию, передача которой потребителю не допускается из-за наличия дефектов.

Особыми видами контроля качества продукции являются испытание и диагностирование. Испытание — это экспериментальное определение количественных и качественных характеристик свойств объекта при воспроизведении определенных воздействий на продукцию по заданной программе. Диагностирование представляет собой процесс определения технического состояния объекта безразборными методами с определенной точностью.

Контроль на авторемонтном предприятии — это система проверки технической документации, орудий и процесса производства, состоящая из комплекса методов и форм. Контроль качества продукции является составной частью системы управления качеством ремонта автомобилей, охватывающей все элементы и стадии производственного процесса.

Объектом контроля являются все составные элементы производственного процесса ремонта, а именно: предмет труда — ремонтный фонд, поступающий от потребителей; материалы, запасные части и изделия, получаемые от внешних поставщиков; отремонтированные или изготовленные детали, сборочные единицы и агрегаты; технологическая документация; средства труда — разборочно-очистные работы; технологические процессы ремонта; сборка; испытание и окраска; технологическое оборудование и оснастка.

Контроль качества продукции на предприятии осуществляется отделом технического контроля (ОТК). Главная задача ОТК — это предотвращение выпуска продукции, не соответствующей требованиям стандартов и техническим условиям, проектно-конструкторской и технологической документации, условиям поставки и договоров или некомплектной продукции.

Технология ремонта определяет вид, методы и средства контроля. На ремонтном предприятии используют следующие виды технического контроля: входной, операционный и приемочный; сплошной, выборочный и непрерывный; стационарный и скользящий.

Процессы технического контроля разрабатываются по правилам, установленным в стандартах, и должны обеспечивать решение задач входного, операционного и приемочного контроля. Для выполнения контроля изделий необходимо определить: наименование технологических переходов, подлежащих контролю; параметры, подлежащие контролю; требования, предъявляемые к параметрам изделий; контрольно-измерительные средства; вид контроля, выборочность контроля; трудоемкость контрольных операций; квалификационный разряд контрольной операции и т.д.

Источник

ЛЕКЦИЯ УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАШИН

1. ПОНЯТИЕ О КАЧЕСТВЕ РЕМОНТА МАШИН

Отремонтированная машина представляет собой продукцию ремонтного производства и должна обладать определенным качеством.

Под качеством продукции понимается совокупность свойств продукции, обусловливающих его пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Свойство же продукции — объективная особенность продукции, которая может проявляться при ее создании и эксплуатации.

Основу формирования высокого качества составляет совершенство производственного процесса ремонта машин на РП. На ремонтных предприятиях в интересах непрерывного повышения качества продукции применяются системы бездефектного изготовления продукции и аттестации качества продукции.

При системе бездефектного изготовления продукции и сдачи ее с первого предъявления непрерывным совершенствованием форм и методов технического контроля продукции, организации и технологии производства, воспитания и подготовки кадров, материального и морального поощрения за выпуск продукции высокого качества, персональной ответственности за некачественную продукцию обеспечивается выпуск продукции заданного качества, при приемке которой отдел технического контроля (ОТК) или потребитель не обнаруживает ни одного дефекта.

Показатель, характеризующий одно из свойств, называется единичным показателем качества продукции. Примерами единичного показателя качества отремонтированной машины могут быть: средний ресурс машин, выпущенных за год; среднее квадратическое отклонение ресурса машин. В первом случае характеризуется долговечность машин, во втором однородность машин по долговечности.

Интегральный показатель качества продукции — показатель качества продукции, являющийся отношением суммарного полезного эффекта от эксплуатации к суммарным затратам на ее создание (ремонт) и эксплуатацию.

Наряду с отмеченными показателями качества продукции для ее оценки пользуются такими категориями, как: определяющий показатель качества продукции — показатель, по которому принимается решение оценивать качество; базовое значение показателя качества продукции — значение показателя, принятое за основу при сравнительной оценке качества; уровень качества продукции — относительная характеристика качества, основанная на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей и др.

2. ПУТИ ПОВЫШЕНИЯ КАЧЕСТВА И НАДЕЖНОСТИ ОТРЕМОНТИРОВАННЫХ МАШИН

Для повышения качества и надежности осуществляется широкий комплекс разнообразных мероприятий, основными из которых являются:

— применение прогрессивных форм организации производства;

— внедрение высокопроизводительного механизированного и автоматизированного технологического оборудования;

— использование технологических процессов ремонта, основанных на последних достижениях науки и техники;

— совершенствование организации материально-технического обеспечения предприятий, цехов, участков и рабочих мест;

— применение технической документации на ремонт, отвечающей требованиям действующих государственных стандартов;

— строгое соблюдение технологической и трудовой дисциплины, обеспечение точного выполнения производственного процесса;

— систематическое повышение уровня технической подготовки кадров и совершенствование воспитательной работы среди рабочих и ИТР;

— применение передовых форм оплаты труда, материального и морального стимулирования исполнителей;

— улучшение социально-бытовых условий труда и жизни работников, создание в рабочих коллективах предприятий здорового морального климата и творческой обстановки;

— совершенствование форм социалистического соревнования отдельных исполнителей и коллективов работников;

— систематическое совершенствование рабочих мест на основе планомерного проведения аттестаций их;

— внедрение в производство принципов коллективного подряда, широкое использование укрупненных комплексных хозрасчетных бригад;

— совершенствование системы управления качеством продукции в условиях ремонтного предприятия.

3. УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАШИН

Управление качеством продукции — действия, осуществляемые при производстве эксплуатации и ремонте продукции, в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Управление качеством продукции осуществляется посредством системы управления, представляющей собой совокупность управляющих органов и объектов управления. Общее руководство по управлению качеством продукции в условиях промышленного предприятия осуществляется его директором. Координация работ по управлению качеством продукции возлагается на одно из подразделений в соответствии с организационной структурой и штатным расписанием предприятия или на специальную нештатную комиссию по качеству с привлечением общественных организаций.

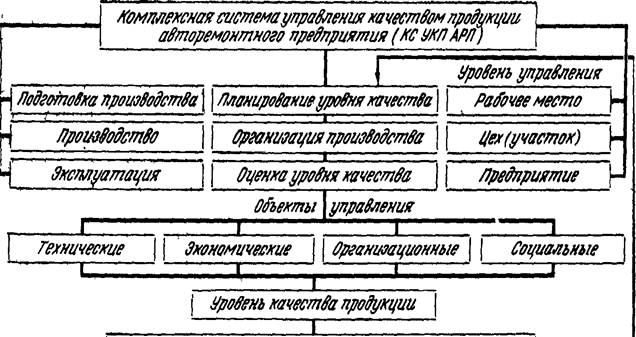

Объектами управления системы управления качеством продукции являются комплексы взаимосвязанных организационных, технических, экономических и социальных мероприятий по обеспечению целей управления качеством продукции. Они охватывают коллективы людей, технические устройства, материальные средства, нормативно-техническую и планирующую документацию, массивы (потоки) информации.

Управление качеством продукции осуществляется на всех стадиях производства, в процессе управления предприятием на всех его уровнях (предприятие, цех или участок, рабочее место).

Организационно-технической основой управления качеством продукции являются перспективный план и годовой план предприятия, стандарты всех категорий и технические условия.

Система управления качеством продукции охватывает все элементы структуры и все стороны жизнедеятельности предприятия, т. е. носит комплексный характер, и поэтому называется комплексной системой управления качеством продукции (КСУКП).

Для условий ремонтного производства разработана и осуществляется комплексная система управления качеством продукции ремонтного предприятия (КС УКП РП). Схема КС УКП РП показана на рис. 4.1.

Рис. 4.1. Схема комплексной системы управления качеством продукции ремонтного предприятия

Функционирование КС УКП РП направлено на:

— удовлетворение нужд потребителей в продукции ремонтного производства оптимального уровня качества (ресурс не менее 100% от ресурса новой машины);

— планируемое повышение показателей качества;

— постоянное повышение надежности продукции; ‘

— заводскую аттестацию и повышение удельного веса аттестованной продукции;

— постоянное совершенствование организации производства;

— разработку и внедрение прогрессивных типов технологического оснащения и передовой ресурсосберегающей технологии;

— систематический пересмотр, обновление и совершенствование методической и нормативно-технической документации;

— планомерное повышение качества работы коллективов и отдельных исполнителей.

Для оценки качества продукции РП используются такие показатели, как:

— полнота выполнения требований технических условий на КР машин;

— удельный вес продукции с заводским аттестатом качества;

— средний ресурс отремонтированного объекта.

В целях обеспечения постоянного и активного управления качеством на РП разрабатывается схема технического контроля, в которой определяются детали, рабочие места, технологические операции, подлежащие сплошному или выборочному контролю. Устанавливаются также периодичность, минимальное число проверок и проверяющие лица. Результаты проверок фиксируются на рабочих местах ежедневно, на участке и в цехе — раз в декаду.

Выработка управляющих решений производится по оценке надежности отремонтированных машин и агрегатов, информация о чем составляется по данным подконтрольной эксплуатации изделий на предприятиях эксплуатирующих данную технику (опорных пунктах).

Источник