- Оценка технического состояния агрегата после ремонта.

- Входной и выходной контроль.

- Кадровое обеспечение ПАО.

- Программа обеспечения надежности механического оборудования.

- Этапы обследования технического состояния зданий и сооружений

- На основе полученных материалов проводят следующие действия:

- Результатом проведения предварительного (визуального) обследования являются:

- 5. Методы оценки технического состояния оборудования

- 5.1. Общее понятие об оценке технического состояния оборудования

- В зависимости от необходимости проведения ТОиР различают следующие виды ТС [2]:

- 5.2. Методы оценки технического состояния оборудования

- 5.3. Порядок и особенности проведения визуального осмотра оборудования

Оценка технического состояния агрегата после ремонта.

Важнейший этап проведения контроля состояния: вывод агрегата из монтажа или ремонта и проверка исправности (работоспособности) всего агрегата. По статистике 20% обслуживания такого типа производится с нарушением качества, приводя к сокращению межремонтного интервала оборудования.

В качестве примера можно привести следующий случай: в процессе перехода от ППР к ОФС, при анализе срока службы 16 насосных агрегатов на четырех установках нефтехимического предприятия было установлено, что уровень вибрации и межремонтный интервал (последний более чем в два раза) существенно зависят от того, какая из трех бригад, одинаково оснащенных, проводит ремонт. Характерно, что администрация имела некоторую информацию об этом и до проведения анализа, показавшего, что одна из бригад допускала низкое качество сборки подшипниковых узлов, а другая — балансировки и центровки. Причина — низкая квалификация слесарей. Внедрение вибромониторинга явилось камешком, стронувшим лавину — перераспределив имеющийся ремонтный персонал между бригадами и проведя дополнительное обучение, администрация достигла значительного увеличения межремонтного интервала.

Наблюдения, проводимые на ряде предприятий, показывают, что завершающие операции, такие как крепеж (или проверка крепежа) узлов агрегата к фундаменту (иногда в ходе центровки) и соединение узлов агрегата между собой проводятся менее добросовестно, чем ранее следующие в процессе технического обслуживания технологические операции. Оценка технического состояния агрегата после ремонта и проведение статанализа не только выявляет неприлежных ремонтников, но и совершенствует мастерство добросовестных исполнителей.

Входной и выходной контроль.

В процессе испытаний при выводе оборудования из ремонта или монтажа, особенно силами сторонней подрядной организации, предприятие, обладающее средствами контроля качества работы оборудования, может влиять на исполнителя, даже если в условиях контракта не предусмотрены многие требования, например, к уровню вибрации, поскольку нормы вибрации определяются отраслевыми нормами, нормами завода — изготовиталя и стандартами России, обязательными к выполнению.

Кадровое обеспечение ПАО.

Опыт показывает, что производство всей гаммы работ по вибромониторингу, вибродиагностике и анализу причин внеплановых остановов (внезапных отказов), аварий, укороченных межремонтных интервалов, заключающееся в выявлении повторяющихся проблем, возникающих при эксплуатации оборудования, несовместимо для одного лица (инженера). Целесообразно в штат группы, занимающейся мониторингом технического состояния оборудования, включить высококвалифицированного и авторитетного на предприятии инженера — механика только для обеспечения задач ПАО, от энтузиазма которого во многом будет зависеть успех программы.

Программа обеспечения надежности механического оборудования.

Реализация программы ОНМО заключается в определении необходимого баланса объемов выполнения стратегий ППР, ОФС и ПАО. Эти стратегии повышения надежности отнюдь не являются независимыми. Их рациональное совместное выполнение усиливает результат, компенсируя недостатки каждой из них, и приводит к достижению максимальной и стабильной производительности оборудования. Основой ОНМО является ОФС. Точная информация о состоянии механического оборудования, обеспечиваемая проведением вибромониторинга, делает возможным и рентабельным на основе функционально — стоимостного анализа правильный баланс ППР и ПАО. ОФС на основе вибромонниторинга — ведущая программа ОНМО — убедительный способ демонстрации того, что может быть достигнуто в случае успешного внедрения прогрессивной философии ТО. Кроме экономического, технического и информационного эффекта, который ОФС обеспечивает в достаточно короткий период, современные технические средства контроля и повышение квалификации специалистов, необходимые для осуществления ОФС, обеспечивают прочный фундамент для внедрения других программ ОНМО.

Программа ОМНО при реализации должна обеспечить:

исключение внеплановых остановок (внезапных отказов) оборудования при достижении максимально длительного полезного срока службы дорогостоящего оборудования;

постоянное наличие (предоставление) информации о состоянии оборудования, позволяющее судить о состоянии общей производительности, а также прогнозирование и планирование потребности в обслуживании;

обеспечение равномерной прогнозируемой и обоснованной загрузки ремонтного персонала, совместное планирование графиков и объемов обслуживания ремонтными и технологическими службами;

снижение эксплуатационных затрат предприятия, увеличение прибыли, повышение безопасности труда, охраны окружающей среды, качества продукции и сокращение отходов.

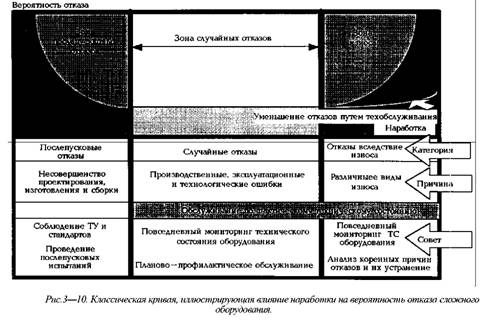

Эффективное приложение практики ОНМО может значительно уменьшить вероятность внезапного отказа, особенно в начальный и заключительный период эксплуатации.

Как правило, в начале реализации программы мониторинга и ОФС внедряются в небольших объемах и нередко испытывают недостаток выделенных ресурсов. Однако, если появляются положительные результаты, они получают поддержку и возможности для расширения на все оборудование предприятия. Развитие программ на предприятиях можно условно разбить на три стадии: начальный период — внедрения (запуска), период проактивного расширения и период зрелой ОНМО —п рограммы. Ниже дано краткое описание.

Источник

Этапы обследования технического состояния зданий и сооружений

ГОСТ 31937-2011 Здания и сооружения.

Правила обследования и мониторинга технического состояния

Обследование технического состояния зданий (сооружений) должно проводиться в три этапа:

- подготовка к проведению обследования;

- предварительное (визуальное) обследование;

- детальное (инструментальное) обследование.При сокращении заказчиком объемов обследования, снижающем достоверность заключения о техническом состоянии объекта, заказчик сам несет ответственность за низкую достоверность результата обследования.

Подготовительные работы проводят в целях: ознакомления с объектом обследования, его объемно-планировочным и конструктивным решением, материалами инженерно-геологических изысканий; сбора и анализа проектно-технической документации; составления программы работ с учетом согласованного с заказчиком технического задания.

Результатом проведения подготовительных работ является получение следующих материалов (полнота определяется видом обследования):

- согласованное заказчиком техническое задание на обследование;

- инвентаризационные поэтажные планы и технический паспорт на здание (сооружение);

- акты осмотров здания или сооружения, выполненные персоналом эксплуатирующей организации, в том числе ведомости дефектов;

- акты и отчеты ранее проводившихся обследований здания (сооружения);

- проектная документация на здание (сооружение);

- информация, в том числе проектная, о перестройках, реконструкциях, капитальном ремонте и т.п.;- геоподоснова, выполненная специализированной организацией;

- материалы инженерно-геологических изысканий за последние пять лет;

- информация о местах расположения вблизи здания (сооружения) засыпанных оврагов, карстовых провалов, зон оползней и других опасных геологических явлений;

- согласованный с заказчиком протокол о порядке доступа к обследуемым конструкциям, инженерному оборудованию и т.п. (при необходимости);

- документация, полученная от компетентных городских органов, о месте и мощности подводки электроэнергии, воды, тепловой энергии, газа и отвода канализации.

На основе полученных материалов проводят следующие действия:

- устанавливают:

- автора проекта,

- год разработки проекта,

- конструктивную схему здания (сооружения),

- сведения о примененных в проекте конструкциях,

- монтажные схемы сборных элементов, время их изготовления,

- время возведения здания,

- геометрические размеры здания (сооружения), элементов и конструкций,

- расчетную схему,

- проектные нагрузки,

- характеристики материалов (бетона, металла, камня и т.п.), из которых выполнены конструкции,

- сертификаты и паспорта на применение в строительстве зданий изделий и материалов,

- характеристики грунтового основания,

- имевшие место замены и отклонения от проекта,

- характер внешних воздействий на конструкции,

- данные об окружающей среде,

- места и мощность подвода электроэнергии, воды, тепловой энергии, газа и отвода канализации,

- проявившиеся при эксплуатации дефекты, повреждения и т.п.,

- моральный износ объекта, связанный с дефектами планировки и несоответствием конструкций современным нормативным требованиям (см. приложение А);

- составляют программу, в которой указывают:

- перечень подлежащих обследованию строительных конструкций и их элементов,

- перечень подлежащего обследованию инженерного оборудования, электрических сетей и средств связи,

- места и методы инструментальных измерений и испытаний,

- места вскрытия и отбора проб материалов для исследования образцов в лабораторных условиях,

- необходимость проведения инженерно-геологических изысканий,

- перечень необходимых поверочных расчетов и т.п.

Предварительное (визуальное) обследование проводят в целях предварительной оценки технического состояния строительных конструкций и инженерного оборудования, электрических сетей и средств связи (при необходимости) по внешним признакам, определения необходимости в проведении детального (инструментального) обследования и уточнения программы работ. При этом проводят сплошное визуальное обследование конструкций здания, инженерного оборудования, электрических сетей и средств связи (в зависимости от типа обследования технического состояния) и выявление дефектов и повреждений по внешним признакам с необходимыми измерениями и их фиксацией.

Результатом проведения предварительного (визуального) обследования являются:

- схемы и ведомости дефектов и повреждений с фиксацией их мест и характера;

- описания, фотографии дефектных участков;

- результаты проверки наличия характерных деформаций здания (сооружения) и его отдельных строительных конструкций (прогибы, крены, выгибы, перекосы, разломы и т.п.);

- установление аварийных участков (при наличии);

- уточненная конструктивная схема здания (сооружения);

- выявленные несущие конструкции по этажам и их расположение;

- уточненная схема мест выработок, вскрытий, зондирования конструкций;

- особенности близлежащих участков территории, вертикальной планировки, организации отвода поверхностных вод;

- оценка расположения здания (сооружения) в застройке с точки зрения подпора в дымовых, газовых, вентиляционных каналах;

- предварительная оценка технического состояния строительных конструкций, инженерного оборудования, электрических сетей и средств связи (при необходимости), определяемая по степени повреждений и характерным признакам дефектов.

Зафиксированная картина дефектов и повреждений для различных типов строительных конструкций позволяет выявить причины их происхождения и может быть достаточной для оценки технического состояния конструкций. Если результатов визуального обследования для решения поставленных задач недостаточно, проводят детальное (инструментальное) обследование.

Если при визуальном обследовании обнаружены дефекты и повреждения, снижающие прочность, устойчивость и жесткость несущих конструкций здания (сооружения) (колонн, балок, ферм, арок, плит покрытий и перекрытий и др.), переходят к детальному (инструментальному) обследованию.

При комплексном обследовании технического состояния здания (сооружения) в детальное (инструментальное) обследование инженерно-геологические исследования включают всегда.

Источник

5. Методы оценки технического состояния оборудования

материал предоставил СИДОРОВ Александр Владимирович

5.1. Общее понятие об оценке технического состояния оборудования

Техническое состояние – состояние оборудования, которое характеризуется в определенный момент времени при определённых условиях внешней среды значениями параметров, установленных регламентирующей документацией [1].

Контроль технического состояния – проверка соответствия значений параметров оборудования требованиям, установленным документацией, и определение на этой основе одного из заданных видов ТС в данный момент времени.

В зависимости от необходимости проведения ТОиР различают следующие виды ТС [2]:

- хорошее – ТОиР не требуются;

- удовлетворительное – ТОиР осуществляются в соответствии с планом;

- плохое – проводятся внеочередные работы по ТОиР;

- аварийное – требуется немедленная остановка и ремонт.

С целью установления фактического ТС оборудования, выявления дефектов, неисправностей, других отклонений, которые могут привести к отказам, а также для планирования проведения и уточнения сроков и объёмов работ по ТОиР проводятся технические обследования (осмотры, освидетельствования, диагностирование). Технические обследования оборудования, эксплуатация которого регламентируется нормативными актами, проводится в порядке, установленном соответствующими нормативными актами.

Технический осмотр – мероприятие, выполняемое с целью наблюдения за ТС оборудования.

Техническое освидетельствование – наружный и внутренний осмотр оборудования, испытания, проводимые в срок и в объёмах, в соответствии с требованиями документации, в том числе нормативных актов, с целью определения его ТС и возможности дальнейшей эксплуатации.

Техническое диагностирование – комплекс операций или операция по установлению наличия дефектов и неисправностей оборудования, а также по определению причин их появления.

5.2. Методы оценки технического состояния оборудования

Различают субъективные и объективные методы оценки ТС оборудования.

Под субъективными (органолептическими) методами подразумеваются такие методы оценки ТС оборудования, при которых для сбора информации используются органы чувств человека, а также простейшие устройства и приспособления, предназначенные для увеличения чувствительности в рамках диапазонов, свойственных органам чувств человека. При этом для анализа собранной информации используется аналитико-мыслительный аппарат человека, базирующийся на полученных знаниях и имеющемся опыте. К субъективным методам оценки ТС относят визуальный осмотр, контроль температуры, анализ шумов и другие методы.

Под объективными (приборными) методами подразумеваются такие методы оценки ТС, при которых для сбора и анализа информации используются специализированные устройства и приборы, электронно-вычислительная техника, а также соответствующее программное и норма-тивное обеспечение. К объективным методам оценки ТС относятся вибрационная диагностика, методы неразрушающего контроля (магнитный, электрический, вихретоковый, радиоволновой, тепловой, оптический, радиационный, ультразвуковой, контроль проникающими веществами) и другие.

5.3. Порядок и особенности проведения визуального осмотра оборудования

Порядок проведения осмотров оборудования основывается на последовательном обследовании его элементов по кинематической цепи их нагружения, начиная от привода до исполнительного элемента. Для этого необходимо знать конструкцию оборудования, состав и взаимодействие его элементов.

Вначале проводится общий осмотр оборудования и окружающих его объектов. При общем осмотре изучается картина состояния оборудования. Общий осмотр может носить самостоятельный характер и применяется при периодических осмотрах оборудования технологическим персоналом.

Под детальным понимается тщательный осмотр конкретных элементов оборудования. Детальный осмотр в зависимости от требований соответствующих нормативных и методических документов, проводится в определённом объёме и порядке. Во всех случаях детальному осмотру должен предшествовать общий осмотр.

Общий и детальный осмотр могут проводиться при статическом и динамическом режиме оборудования. При статическом режиме элементы оборудования осматриваются в неподвижном состоянии. Осмотр оборудования при динамическом режиме проводится на рабочей нагрузке, холостом ходу и при тестовых нагружениях (испытаниях).

Осмотр оборудования при включении или остановке механизма ориентируется в основном на контроль качества затяжки резьбовых соединений, отсутствие трещин корпусных деталей, целостность соединительных элементов. В рабочем режиме дополнительно проверяются биения валов, муфт, утечки смазочного материала, отсутствие контакта подвижных и неподвижных деталей.

При осмотре могут быть применены три основных способа: концентрический, эксцентрический, фронтальный. При концентрическом способе (рисунок 5.1) осмотр ведётся по спирали от периферии элемента к его центру, под которым обычно понимается средняя условно выбранная точка. При эксцентрическом способе (рисунок 5.2) осмотр ведётся от центра элемента к его периферии (по развёртывающейся спирали). При фронтальном способе (рисунок 5.3) осмотр ведётся в виде линейного перемещения взгляда по площади элемента от одной его границы к другой.

Рисунок 5.1 – Концентрический способ осмотра детали

Рисунок 5.2 – Эксцентрический способ осмотра детали

Рисунок 5.3 – Фронтальный способ осмотра детали

При выборе способа осмотра учитываются конкретные обстоятельства. Так, осмотр помещения, где установлено оборудование, рекомендуется проводить от входа концентрическим способом. Осмотр элементов круглой формы целесообразно вести от центра к периферии (эксцентрическим способом). Фронтальный осмотр лучше применять, когда осматриваемая площадь обширна и её можно разделить на полосы.

Под идентификацией дефектов и повреждений подразумевается отнесение неисправностей к определённому классу или виду (усталость, износ, деформация, фреттинг-коррозия и т.п.). Идентифицируя дефект или повреждение, зная его природу, специалист в дальнейшем может определить причины появления неисправности и степень её влияния на ТС оборудования. Идентификация выявленных дефектов и повреждений осуществляется путём сравнения их характерных признаков с известными образцами или описаниями, которые для удобства пользования могут собираться и систематизироваться в иллюстрированных каталогах (таблица 5.1).

Таблица 5.1 – Пример каталога (базы данных) описаний неисправностей, дефектов и повреждений

| Внешний вид повреждения | Описание повреждения | Причины возникновения |

|---|---|---|

| Осповидное выкрашивание ролика подшипника |

|

| Угловое смещение пятна контакта зубчатой передачи |

|

| Хрупкое разрушение металла втулки зубчатой муфты |

|

Завершающая стадия заключается в дополнительном осмотре элементов оборудования для уточнения ранее полученных результатов и их регистрации в отчётных формах.

Регистрационные формы – это определённый порядок записи результатов опроса, собственно осмотра и дополняющие их графические изображения деталей и объекта в целом: рисунки, эскизы, чертежи, фотоснимки и т.п. На графических изображениях должны обозначаться точка начала осмотра и его направление, места расположения обнаруженных дефектов и повреждений.

Формализация результатов проведения осмотра осуществляется протоколом осмотра. В протоколе осмотра отражается то, что специалист имел возможным обнаружить при осмотре, в том виде, в котором обнаруженное наблюдалось. Выводы, заключения, предположения специалиста о причинах возникновения дефектов и повреждений остаются за рамками протокола и обычно оформляются отдельным актом или отчётом. Не заносятся в протокол и сообщения лиц о ранее обнаруженных отклонениях, а также произошедших до прибытия специалиста изменениях обстановки. Такие сообщения оформляются самостоятельными протоколами.

К составлению протокола осмотра надо подходить с учётом того, что он может выступать в качестве самостоятельного документа. В этих целях протокол составляется краткими фразами, дающими точное и ясное описание осматриваемых объектов. В протоколе употребляются общепринятые выражения и термины, одинаковые объекты обозначаются одним и тем же термином на протяжении всего протокола. Описание каждого объекта осмотра идёт от общего к частному (вначале даётся общая характеристика осматриваемого оборудования, его расположение на месте осмотра, а затем описывается состояние и частные признаки). Полнота описания объекта определяется предполагаемой значимостью и возможностью сохранения данных. Фиксируются все имеющиеся признаки дефектов и особенно те, которые могут быть со временем утрачены. Каждый последующий объект описывается после полного завершения описания предыдущего. Объекты, связанные между собой, описываются последовательно с тем, чтобы дать более точное представление об их взаимосвязи. Количественные величины указываются в общепринятых метрологических величинах. Не допускается употребление не-определённых величин («вблизи», «в стороне», «около», «рядом», «почти», «недалеко» и пр.). В протоколе отмечается факт обнаружения каждого из следов и предметов, в отношении каждого объекта указывается, что было с ним сделано, какие средства, приёмы, способы были применены. При описании оборудования и отдельных его элементов в протоколе приводятся ссылки на планы, схемы, чертежи, эскизы и фотографии. Каждый осматриваемый элемент оборудования должен иметь отдельную запись о результатах его осмотра. Выводы протокола должны содержать информацию о наличии и характере дефектов, а при невозможности его установления – о необходимости последующего проведения идентификации. [3]

Источник