Вагонник.РФ

вторник, 9 июля 2019 г.

Техническое обслуживание приводов вагонных генераторов

4.5.2 В пути следования поезда на промежуточных станциях, где осуществляется техническое обслуживание вагонов «с пролазкой», производят следующие виды работ:

- детали приводов осматривают на предмет утечек масла из картеров редукторов;

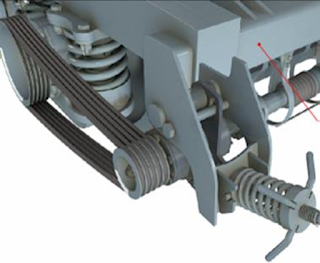

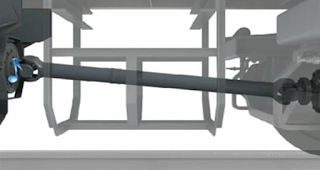

- проверяют крепление редуктора к раме тележки привода ТРКП и подвески ведомого шкива приводов ТК-2 и ТК-3, а так же крепление карданного вала к фланцу редуктора и генератора;

- проверяют температуру шарниров карданных валов, муфт и корпусов редукторов в местах установки подшипников.

- Характерный признак

- Неисправность

- Действие поездной бригады в пути следования и работы, производимые на ПТО, пунктах формирования и оборота

Привод от средней части оси колесной пары

- Греется центробежная муфта сцепления

- Заклинило подшипник генератора или муфты, зазор между дисками трения не соответствует значениям 0,8-2,6 мм

- Демонтировать карданный вал и продолжать движение до пункта формирования и оборота

- Нехарактерный шум при движении поезда

- Погнут или помят карданный вал

- Демонтировать карданный вал и продолжать движение до пункта формирования и оборота

- Не передается вращение генератору

- Разрушена эластичная муфта привода

- На ближайшем ПТО, в пункте оборота заменить эластичную муфту или демонтировать карданный вал

- Стук, толчки при работе привода

- Разрушена опора моментов

- Демонтировать карданный вал и принять меры к закреплению опоры, а в пункте формирования или оборота отремонтировать

- Не вращается подшипник ведомого вала, проворот, сдвиг редуктора на оси. Возможны поломка зубьев шестерен и юз колесной пары

- Заклинило подшипник ведомого вала

- На перегоне или промежуточной станции отвернуть от ведомого вала девять болтов с шестигранной головкой М12×60 и три болта М12×40. Ввернуть три отжимных болта М12×80 в отверстия трех болтов М12×40. При этом ведомый вал должен выдвинуться из корпуса настолько, что зубья шестерен выйдут из зацепления. В этом положении ведомый вал в комплекте, зафиксировать тремя болтами М12×80. На ближайшем ПТО, пункте оборота или формирования заменить колесную пару с редуктором

- Не вращается генератор, проворот, сдвиг редуктора. Нехарактерный звук при работе привода

- Заклинило подшипник полого вала

- На перегоне промежуточной станции демонтировать карданный вал. Демонтировать опору моментов с опорным и аварийным плечами. Вынуть ведомый вал в комплекте из корпуса редуктора.

- Колесная пара при трогании и низких скоростях движения поезда не вращается. В движении характерный звук от наличия ползунов

- Заклинило подшипник полого вала

- При этом редуктор будет свободно вращаться на оси колесной пары. Скорость движения не более 30 км/ч. На ближайшем ПТО, пункте формирования или оборота заменить колесную пару с редуктором

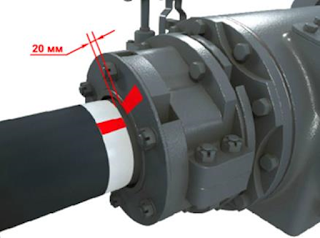

- Разрыв контрольных линий, перекос стальных и резиновых вкладышей, выдавливание резинового кольца ведущего фланца редуктора

- Сдвиг редуктора относительно оси колесной пары

- На перегоне или промежуточной станции демонтировать карданный вал и со скоростью не выше 30 км/ч следовать до ближайшего ПТО, пункта формирования или оборота. По прибытии заменить колесную пару с редуктором.

- Разрыв контрольных линий, перекос стальных и резиновых вкл адышей, выдавливание резинового кольца ведущего фланца редуктора

- Наличие зазора редукторного вала более 3 мм, определяемого зазором в сцеплении шестерен и соединениях других деталей при покачивании карданного вала вокруг продольной оси (зазор измеряют на радиусе 100 мм).

- На промежуточной станции демонтировать карданный вал. В пункте формирования или оборота произвести перемонтаж редуктора с выкаткой колесной пары

Примечание — На технических станциях, где нет приписного парка пассажирских вагонов, допускается заменять колесные пары с редуктором от средней части на колесные пары без редуктора. Колесная пара с отказавшим редуктором должна быть отправлена в депо приписки вагона в трехдневный срок.

Источник

Ремонт вагонов на заводах — Колесный цех

Содержание материала

ГЛАВА VIII

КОЛЕСНЫЙ ЦЕХ

Участки и отделения колесного цеха

Колесный цех предназначен для ремонта колесных пар, выкатываемых из-под вагонов, находящихся в ремонте на заводе и присылаемых с линейных ремонтных пунктов, а также для формирования новых колесных пар. На заводах колесные пары ремонтируются со сменой и без смены элементов.

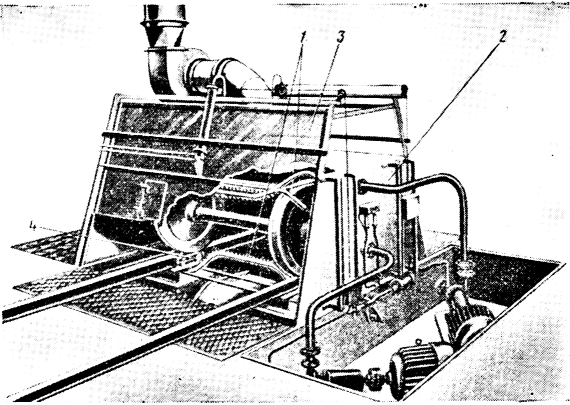

Рис. 262. Однокамерная моечная машина для обмывки колесных пар: 1 — трубы для подачи щелочного раствора и воды; 2 — камера; 3 — задвижная дверь камеры; 4 — вращающиеся ролики

В колесном цехе организуются бандажное отделение и участки: впуска колесных пар, электросварочный, формирования, обточки и участок сдачи колесных пар.

Колесные пары, выкаченные из-под вагонов или поданные из парка ожидания, подаются на участок впуска, где они подвергаются предварительному осмотру, обмывке, дефектоскопии и обмерам. На основании результатов осмотра и обмера устанавливается необходимый объем ремонта. Этот участок располагается в крытом помещении с железнодорожными путями для размещения колесных пар; он обслуживается кран-балкой грузоподъемностью 2 т.

Для обмывки колесных пар применяются однокамерные моечные машины (рис. 262). На участке имеются установки для магнитного испытания средней части и шеек оси, ультразвуковой дефектоскоп для выявления трещин в подступичных частях осей, а также набор контрольно-измерительного инструмента и шаблонов для обмера всех элементов колесных пар.

После определения объема ремонта и заполнения установленной технической документации колесные пары направляются в цех для соответствующего ремонта.

На заводах, где ремонтируется большое количество колесных пар (более 50 шт. в смену), целесообразно для сокращения транспортировки располагать вблизи участка впуска участок расформирования колесных пар, который оборудуется прессом для распрессовки колесных пар и кран-балкой грузоподъемностью 2 т. Этот участок должен быть удобно связан рельсовым путем с парком колесных пар, а также иметь в подкрановом поле железнодорожный путь, связанный с заводскими путями, для подачи вагонов под погрузку или выгрузку колесных пар и их элементов.

В бандажное отделение подаются колесные пары для снятия негодных или ослабших бандажей и насадки новых или исправных старых бандажей.

В отделении выполняются следующие работы:

удаление укрепляющих колец;

нагрев и снятие негодных бандажей;

проверка ободов колесных центров на колесотокарном станке; расточка новых или проверка старогодных бандажей;

проверка бандажей дефектоскопом;

нагрев бандажей и насадка их на центры с постановкой укрепляющих колец.

В соответствии с объемом работ в отделении устанавливаются: станок для проверки ободов колесных центров и вырезки укрепляющих колец (может использоваться колесотокарный станок любой конструкции), карусельный двухсуппортный полуавтоматический станок с диаметром планшайбы 1 500 мм для расточки новых и проверки старых бандажей, завальцовочный станок для обжима буртов канавки укрепляющего кольца, станок для гибки укрепляющих колец, кран-балка грузоподъемностью 2 т, горны для нагрева бандажей при съемке и насадке. Горны могут быть электрические и газовые. Хорошо зарекомендовали себя в работе электрические горны конструкции Нижнеднепровского вагоноремонтного завода (рис. 263), обеспечивающие нагрев бандажа в течение 7 — 10 мин. Потребляемая ими мощность составляет 0,6 — 0,7 кВт на один бандаж.

Для нагрева бандажей при надевании могут также применяться индукционные однофазные горны, в которых время нагрева бандажа составляет 12 — 20 мин.

В последнее время объем бандажных работ в колесных цехах систематически сокращается в связи с тем, что бандажные колесные пары вновь не изготавливаются и парк пополняется только цельнокатаными колесами. С учетом этого при проектировании новых колесных цехов нет необходимости предусматривать в бандажном отделении полный комплект оборудования, имея в виду использование в порядке догрузки части станков, установленных в колесном цехе.

Электросварочный участок. При ремонте колесных пар производится наплавка буртиков шеек осей и гребней колес. Для этих работ применяются полуавтоматические установки, разработанные Институтом сварки им. Патона, позволяющие наплавлять металл под слоем флюса (рис. 264). На участке устанавливаются сварочные кабины, в которых размещаются сварочные агрегаты и стенды для вращения колесных пар при наплавке. Рабочие места оборудуются местными вентиляционными отсосами.

На участке формирования колесных пар производится распрессовки колесных пар, у которых требуется заменить один или несколько элементов, заготовка новых и проверка старогодных элементов, а также формирование колесных пар. На участке размещаются станки для обработки осей, колес и гидравлические прессы для расформирования и формирования колесных пар.

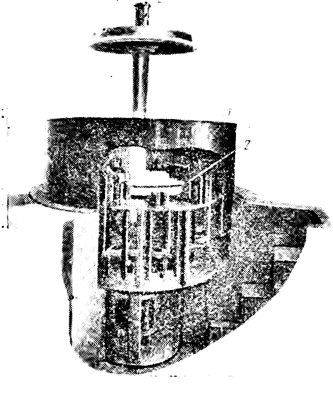

Рис. 263. Индукционный электрогорн для нагрева бандажей колесных пар:

1 — кожух горна; 2 — нагреватели

Для обработки поступающих от заводов промышленности поковок вагонных осей (в необработанном виде) на участке устанавливается ряд станков: осеотрезной типа 1830, осеобдирочный, токарный типа 1А64 с копиром для проточки средней части оси. При большой производственной программе вместо обдирочного и токарного станка для проточки средней части может быть использован токарный полуавтомат (рис. 265) типа 1832Г, обрабатывающий ось по всей длине с производительностью до 15 осей за 7 ч.

В последнее время заводы промышленности переходят на изготовление и поставку железнодорожному транспорту осей с обработанной средней частью и грубо обработанными подступичными частями и шейками. Для обработки таких осей в колесных цехах достаточно иметь лишь осетокарные станки.

Для повышения усталостной прочности осей внедряется упрочняющая накатка средней и подступичной частей. Эта операция производится при помощи приспособления с роликами (рис. 266), которое устанавливается на токарный станок. На заводах, где организовано серийное производство осей, для накатки применяются специальные накатные станки типа КЖ-18.

Для ремонта и формирования колесных пар с роликовыми подшипниками на участке устанавливаются токарный станок типа 1А64, на котором обтачиваются шейки и нарезается резьба, кругло-шлифовальный станок типа 3164-АН14 для шлифовки шеек, специальный сверлильно-фрезерный станок для фрезеровки паза и сверловки отверстий в торце шейки для стопорной планки и стопорных болтов.

Ступицы цельнокатаных колес растачиваются на универсальных карусельных станках типа КС-12. При этом рекомендуется грубую и чистовую расточку производить на разных карусельных станках, так как при грубой обработке ступиц станок теряет необходимую точность, требующуюся при чистовой расточке. Для формирования и расформирования колесных пар применяются специальные гидравлические прессы различных конструкций, развивающие усилие до 600 т. Наиболее распространенным является пресс модели П-447. В прессах желательно применение многопоршневых или ротационных насосов, обеспечивающих более равномерное давление поршня на ось.

Рекомендуется иметь отдельные прессы для распрессовки и запрессовки колес, так как для запрессовки требуется более точная работа пресса, а значительные усилия, которые иногда развиваются при распрессовке колесных пар, вызывают расстройство пресса.

На участке обточки колесных пар производится обработка колес по кругу катания, а также чистовая обточка шеек и накатка их. Для обточки профиля колес по кругу катания применяются колесотокарные станки различных конструкций. В последнее время наибольшее распространение получили колесотокарные станки типа КЗТС с гидрокопировальными суппортами.

Когда требуется обточить колеса по кругу катания без демонтажа букс с роликовыми подшипниками, применяются колесотокарные станки типа 1А936 или 1836А.

Чистовая обработка шеек производится на шеечнонакатных станках завода «Красный пролетарий», имеющих также ролики для накатки шеек. Иногда применяются шеечнообточные и шеечнонакатные станки, производящие раздельно операции обточки и накатки шеек.

На участке сдачи колесных пар имеется один или несколько железнодорожных путей, на которые подаются окончательно обработанные колесные пары для сдачи их работникам отдела технического контроля.

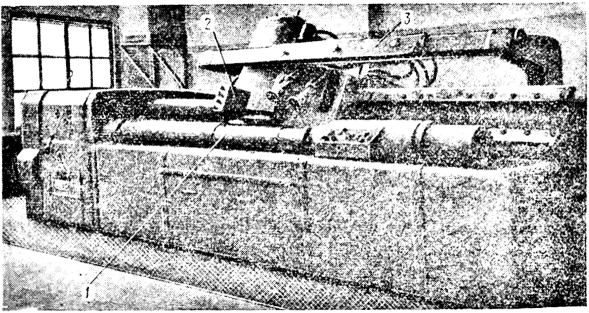

Рис. 264. Установка для автоматической наплавки буртиков шеек осей колесных пар

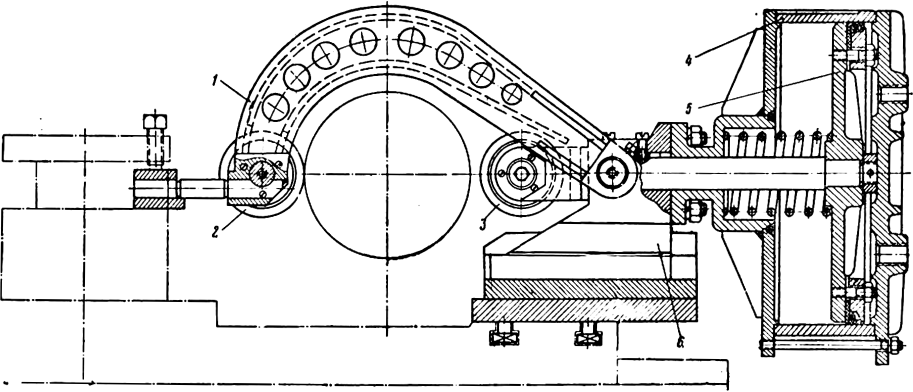

Рис. 265. Токарный полуавтомат для обработки средней части оси: 1 — обрабатываемая ось; 2 — суппорт с резцедержателем; 3 — копир

Рис. 266. Приспособление к токарному станку для накатки подступичной части оси: 1 — шарнирная скоба; 2 — накатной ролик; 3 — подвижный накатной ролик, укрепленный на конце штока; 4 — пневматический цилиндр; 5 — поршень цилиндра; 6 — корпус приспособления

Шейки и средние части осей подвергаются здесь магнитному испытанию, а подступичные части — ультразвуковой дефектоскопии; здесь же производятся контрольные измерения отдельных элементов и монтажных размеров колесной пары. На торцы осей колесных пар ставятся клейма, соответствующие требованиям инструкции.

Участок сдачи должен иметь достаточное естественное и хорошее искусственное освещение, необходимое для производства тщательного осмотра колесных пар. Кроме общего освещения, на участке должны быть точки для подключения переносных ламп низкого напряжения.

Колесные пары после приемки и постановки клейм направляются для окраски и сушки в специальные окрасочно-сушильные камеры.

Источник