- Прогрессивные технологии ремонта оборудования теплосетей с использованием композиционных материалов

- Передовые технологии управления ремонтами

- Передовой опыт: как работают «там»

- Тенденции в управлении ремонтами

- Без учета не бывает управления

- Автоматизированные системы для управления ремонтами. Как выбрать?

- Примеры работы автоматизированной системы

Прогрессивные технологии ремонта оборудования теплосетей с использованием композиционных материалов

Журнал «Новости теплоснабжения» № 1, 2005 г., www.ntsn.ru

К.т.н. А. Б. Тулинов, проф., А. А. Корнеев, Московский государственный университет сервиса; А. Б. Гончаров, генеральный директор, ММК «Мосинтраст»; Ю.Н. Казанов, генеральный директор, МУП «Мытищинская теплосеть»

В последнее время в технологии ремонта и обслуживания тепловых сетей наметились принципиально новые подходы. Стали применяться композиционные материалы, обладающие высокими физико-техническими характеристиками и универсальностью применения. Их использование в качестве соединительных элементов и в ремонтных целях позволяет заменить традиционные методы соединений (сварку, пайку, клепку и т.п.) новыми технологическими процессами — склеиванием, формованием, заделкой дефектов с помощью металлополимерных и анаэробных материалов. Эти материалы имеют следующие достоинства:

□ высокая технологичность и простота приготовления смеси, вследствие чего не требуется длительного обучения пользователя;

□ возможность проведения ремонта в полевых и производственных условиях без подвода энергии;

□ сокращение сроков ремонта в 2-10 раз;

□ возможность выполнения ремонта в неудобных и труднодоступных местах;

□ возможность проведения срочного (аварийного) ремонта в течение короткого времени (3-4 мин.) с помощью ремонтных материалов ускоренного отверждения;

□ возможность соединения разнородных материалов между собой в различных сочетаниях;

□ восстановление фрагментов деталей без применения специальной оснастки и инструмента;

□ увеличение срока эксплуатации восстановленных и отремонтированных объектов в 2-17 раз;

□ проведение ремонта без демонтажа или с минимальным демонтажем оборудования.

Опыт работы с композиционными материалами, а также анализ дефектов, возникающих на трубопроводах и оборудовании в системах теплоснабжения, показал возможности широкого применения композиционных материалов для осуществления их ремонта. Результатом такого анализа является структурная схема (рис. 1), показывающая наиболее часто встречающиеся дефекты на объектах теплоснабжения, для устранения которых предложено использовать конкретные композиты фирмы «Честер Молекуляр» (Польша). Данные композиционные материалы использует для ремонта различного теплотехнического оборудования МУП «Мытищинская теплосеть».

Материалы для восстановления оборудования включают в себя металлополимеры универсальные, антифрикционные, керамические, защитные антикоррозионные и противоизносные покрытия, а также анаэробные (отверждаются при условии отсутствия контакта с кислородом —прим. ред.) фиксаторы, анаэробные уплотнители, смазочные «материалы», очистители и другие сервисные и сопроводительные материалы.

Это двухкомпонентные полимерные материалы, наполненные мелкодисперсными металлическими и минеральными порошками; они также имеют в своей структуре волокнистые, керамические или кварцевые наполнители. Они могут успешно применяться для устранения неисправностей, ремонта и восстановления оборудования тепловых сетей.

Металлополимеры обладают следующими основными преимуществами, которые выгодно отличают их от подобных материалов и обеспечивают широкое применение:

□ компоненты материала не требуют точной дозировки при перемешивании, зрительная оценка объема обоих компонентов обеспечивает получение полноценного материала;

□ способность качественного отверждения уже при температуре +50 О С;

□ легкость перемешивания основы и отвердителя, а благодаря контрастному цвету обоих компонентов можно зрительно контролировать качество перемешивания, добиваясь однородности цвета материала;

□ отсутствие изменения объема в процессе полимеризации металлополимеров;

□ высокая адгезия к стали, чугунам, цветным металлам, стеклу, древесине, бетону и пластмассам (за исключением тефлона и полиэтилена);

□ высокая стойкость против давления и вибрации, ударопрочность;

□ эластичность, исключающая негативное влияние коэффициента расширения различных материалов;

□ отсутствие токсичности, подтвержденное допуском к контакту с питьевой водой;

□ стойкость против коррозии, эрозии, кавитационного изнашивания;

□ высокая химическая стойкость.

Анаэробные фиксаторы и уплотнители

Клеи-фиксаторы и уплотнители различаются прочностными характеристиками, температуростойкостью, продолжительностью полимеризации, вязкостью. Фиксаторы и уплотнители подходят для:

□ контровки резьбовых и соединений;

□ фиксации гладких цилиндрических соединений (вал-втулка, вал-шестерня);

□ уплотнения плоских разъемных соединений;

□ герметизации пор литья и сварных швов.

По прочности анаэробные клеи разбиты на пять основных групп, которые различаются по степени фиксации (слабая, средняя, сильная, очень сильная, очень сильная для высокотемпературных соединений). По температуростойкости — на три группы (до +175, до +200, до +2500 О С). Выбор клея осуществляется, исходя из условий работы склеиваемого объекта.

Кроме анаэробных фиксаторов и уплотнителей, выпускаются:

□ микрокапсулированные клеи, представляющие каплю клея, заключенного в желеобразную оболочку и предназначенные для контровки резьбовых соединений;

□ жидкие акриловые прокладки для соединений высокого давления (усилие на разрыв до 160 МПа);

□ эластомерные материалы для восстановления обрезиненных валов и резинотехнических изделий.

На предприятии «Мытищинская теплосеть» вот уже полтора года ведутся ремонтные работы с применением металлополимеров, анаэробных уплотнителей и фиксаторов. За это время было проведено большое количество ремонтов насосов, трубопроводов и различного технологического оборудования, результаты которых показали высокую экономическую эффективность новой технологии.

Так, например, основными дефектами перекачивающих насосов являются износ посадочных мест подшипников как на валах, так и в корпусах насосов, значительный износ бронзовых защитных втулок, шпоночных канавок на валах и др. Обычно, бронзовые втулки заменялись на новые. Посадочные места под подшипники на валах, как правило, подваривались, что часто приводило к короблению и отбраковке валов и дальнейшему изготовлению нового вала. Для восстановления посадочных мест в корпусах вытачивались соответствующие втулки, которые затем запрессовывались в корпус в месте установки подшипника.

Такая технология отличается большой трудоемкостью и металлоемкостью, а, следовательно, и стоимостью ремонта.

Специалистами Московского государственного университета сервиса предложена прогрессивная технология ремонта узлов насосного оборудования с использованием композиционных материалов.

На рис. 2, 3, 4 показаны отремонтированные детали центробежного насоса. По такой технологии восстанавливается не менее 10 насосов в месяц. Проведенные расчеты показали, что технология ремонта узлов насосов обеспечивает снижение трудоемкости ремонта на 1860 чел.час. в год и себестоимости работ на 52 тыс. руб. Годовой экономический эффект составил 283 тыс. руб. Получив положительный результат по применению различных восстановительных материалов, руководство МУП «Мытищинская теплосеть» приняло решение о создании специальных ремонтных комплектов для оснащения ремонтных бригад теплосетей, получивших название «Метеор». В их состав входят необходимый набор металлополимеров, анаэробных уплотнителей, фиксаторов и очистительных жидкостей.

Также в составе комплекта присутствует необходимый инструмент для проведения ремонтных работ, начиная от механизированного (электрическая дрель, УШМ, электрический фен) до средств индивидуальной защиты. Таким образом, при помощи данного комплекта ремонтная бригада может качественно восстановить повреждения, возникшие на объектах теплоснабжения. На рис. 5, 6, 7 показаны примеры применения технологии ремонта с использованием композиционных материалов.

В настоящее время ремонтные композиционные материалы успешно применяются для ремонта оборудования и изделий в различных отраслях промышленности, в том числе в автомобильной, судостроительной, целлюлозно-бумажной, машиностроительной, а также в жилищно-коммунальном хозяйстве при эксплуатации систем водоснабжения, теплоснабжения, газоснабжения. При этом обеспечивается увеличение срока службы изделий, снижение трудоемкости ремонта не менее чем на 20%, себестоимость работ на 15-20%, сокращается расход металлов на 40-50%.

Источник

Передовые технологии управления ремонтами

Что влияет на стоимость ремонта? Как работают лидеры? Какие тенденции наблюдаются сейчас в управлении промышленными активами? На эти вопросы отвечают в статье специалисты компании «Ремонт-Эксперт».

Несмотря на унификацию многих требований к управлению ремонтами и на наличие надзорных органов, управление ремонтами и техническими службами можно организовать по-разному и с различной эффективностью.

В США на каждые десять производственных рабочих приходится один ремонтник, а на предприятиях СНГ среднее соотношение — 5:1. Примерно так же соотносятся и затраты. Заметим сразу, что дело здесь не только в изношенности основных фондов. Зачастую отечественные предприятия недовольны финансированием ремонтных работ и скромным бюджетом.

Вопрос оптимизации расходов на обслуживание и ремонт крайне актуален для всех компаний в связи с высокой конкуренцией на рынке.

Аналогично обстоит дело с надежностью работы оборудования — здесь отечественные фирмы тоже пока не на высоте. Между тем повышается загрузка производственных предприятий и производится их перевооружение. Правильное обслуживание активов предприятия является ценной инвестицией в промышленность.

Мы считаем, что внедрение передовых методов управления обслуживанием и ремонтами — это важные национальные приоритеты.

Передовой опыт: как работают «там»

Как же передовым зарубежным предприятиям удается обходиться малыми затратами на ремонт и обслуживание и не допускать серьезных простоев оборудования?

Объясняется это целым рядом причин:

обращением к специализированным компаниям по обслуживанию и ремонту, в которых есть специалисты с хорошей подготовкой и оптимальный набор инструментов, поскольку ремонт для них является основным, а не вспомогательным видом деятельности и затраты на инструмент и подготовку персонала распределяются между многими предприятиями;

ведением строгого учета оборудования, его истории и всех проводимых работ. Без этого невозможно определять причины возникновения дефектов и эффективность инвестиций. Учету в ремонтном хозяйстве на наших предприятиях уделяется очень мало внимания, поэтому в данной статье мы постоянно будем возвращаться к этому вопросу;

введением нормирования работ, включая операции, что является весьма затратным мероприятием. Ввести нормы без хорошей системы учета практически нереально. И разработка норм по затратам зачастую превышает затраты на проведение самого ремонта. Вот почему российская система ГОСТ даже не предусматривает в ремонтной документации таких показателей, как нормо-час. Тем не менее опыт передовых предприятий показывает, что ведение норм представляет собой существенный источник оптимизации расходов;

использованием передовых методов планирования ремонтов — все продвинутые предприятия применяют систему планово-предупредительных ремонтов (ППР). Когда отсутствует система учета и планирование ремонтов осуществляется в ручном режиме, можно получить «безумный» график ремонтов, в котором не учитываются реальная загрузка оборудования и его техническое состояние. Ремонт может проводиться даже тогда, когда в нем нет необходимости. Принцип «ремонт по техническому состоянию» не предполагает отсутствия графика ремонтов. График ремонтов — это главный рабочий инструмент, необходимый для планирования работ.

Статистика показывает, что большой процент аварийных остановок оборудования происходит вследствие проведения самих ремонтов. Другими словами, «лишние» ремонты — это не только дополнительные затраты, но и заметное снижение надежности работы;

оптимизацией производственного фонда — ведение истории оборудования позволяет не только работать с поставщиками, но и готовить грамотные, экономически обоснованные мероприятия по его замене. На российских предприятиях, даже когда механик уверен, что то или иное оборудование использовать далее нецелесообразно, он не предоставляет четкой экономически обоснованной информации об этом руководству предприятия;

автоматизацией контроля состояния оборудования, применением автоматизированных систем управления ремонтами — это два разных направления. Автоматизация контроля состояния является довольно дорогостоящим мероприятием, но она часто оправданна, особенно для дорогостоящего или сильно влияющего на технологический процесс оборудования. Тем не менее без системы учета применение автоматизации контроля состояния тоже трудно обосновать.

Автоматизированные системы управления ремонтами не так дороги и окупаются довольно быстро. Применение их в России сдерживает низкий уровень компьютерной грамотности технических служб. Статистика «Ремонт-Эксперт» показывает, что таким источником информации, как Интернет, по состоянию на 2007 год пользуются не более 5% специалистов службы главного механика.

В то же время для кадровых, экономических и многих других служб доля специалистов, регулярно использующих Интернет, а следовательно, активно применяющих компьютер в своей работе, составляет свыше 95%.

Статистика ужасная, поэтому необходима срочная компьютеризация технических служб, если мы хотим иметь высокую эффективность, снижение затрат и увеличение надежности работы оборудования.

Есть и другие факторы, например иные подходы к производству запасных частей, использование сложного анализа надежности и причин аварий, но объем статьи не позволяет нам рассмотреть все возможности. Мы назвали лишь те из них, которые могут быть применены на российских предприятиях уже сегодня.

Тенденции в управлении ремонтами

Российские компании во многом повторяют путь предприятий Запада:

- наметился переход к использованию специализированных ремонтных организаций;

- предприятия чаще стали выполнять «ремонты по техническому состоянию», применять средства автоматической диагностики;

- используются системы автоматизированного управления ремонтами;

- рост загрузки предприятий заставляет внимательно относиться к параметрам надежности.

Мы бы с радостью отметили, что в вузах изменилась система подготовки технических специалистов, но, к сожалению, это не так, и подобным обучением пока занимаются коммерческие компании, такие как «Ремонт-Эксперт».

Безусловный выигрыш российских предприятий заключается в том, что средства автоматизации управления ремонтами стали значительно более доступными. Такие инструменты, как система «Ремонт-Эксперт» для управления ремонтами и службой Главного механика, еще несколько лет назад не были столь широко распространены и стоили миллионы долларов, а сейчас цена «Ремонт-Эксперт» на базе «1С:Предприятие 8» составляет менее 5 тыс. долл. Таким образом, возможность грамотного учета всех работ и истории оборудования получили предприятия любого масштаба.

Заметим, что в ближайшее время новая версия системы выйдет как совместное с фирмой «1С» решение под названием «1С:Управление ремонтами», которое будет теснейшим образом связано с «1С:Управление производственным предприятием», что позволит избежать лишних затрат на интеграцию.

Без учета не бывает управления

Учет оборудования, его истории и проводимых работ особо выделяется в любой технологии управления, и вот почему.

Во второй половине XX века сложилась основная концепция качества — процессный подход к любому виду деятельности.

Любую работу можно представить так: планирование, выполнение, анализ, внесение корректировок и далее по кругу: планирование, выполнение…

Так вот, если вы не ведете учет того, что делаете, то невозможен анализ, а планирование теряет всякий смысл: зачем планировать, если вы не можете контролировать?

В то же время сложная структура и огромное число операций в ремонтной службе сильно усложняют как учет, так и планирование. Поэтому и планирование и учет до появления вычислительных машин применялись в упрощенной форме — на основе коэффициентов ремонтосложности.

Это позволяло спланировать ремонты в разумные сроки, пусть и с потерей качества, уменьшением надежности и невысокой точностью.

Ситуацию полностью изменили персональные компьютеры. Составить и пересчитать график ремонтов, да еще с учетом текущего состояния — теперь дело нескольких минут или секунд.

Причем алгоритмы специализированных систем, таких как «Ремонт-Эксперт», позволяют оптимизировать график ремонтов, уменьшить плановые простои, учесть наличие ресурсов для проведения ремонтов.

Единая база данных, содержащая все дефекты, наряды и действия, производимые с оборудованием, позволяет специалистам быстро провести любой анализ, например подготовить экономические данные по целесообразности замены устаревшего оборудования.

Да, введение норм крайне трудоемко и громоздко. Но глаза боятся, а руки делают. Потратить самим пару месяцев либо привлечь консультантов — и уже можно сделать первую оценку норм. Компьютерная система позволяет иметь актуальные нормативы: вы можете легко их уточнять, делать зависимыми от времени года, использовать различные методики и формы оплаты труда.

Почему предприятия-лидеры так много внимания уделяют нормам? В нашей практике было немало примеров, когда после введения норм на операции плановые трудозатраты сокращались на 60% и более! И это для предприятий, которые вообще не уделяли нормам особого внимания.

А если применить нормы специализированных организаций, то эффект будет еще более впечатляющим.

Отдельный вопрос — «доказательность» норм. При обсуждении объемов работ со сторонней организацией в этом часто возникает потребность. Мы можем констатировать, что в нашей стране отсутствует такой «доказательный» источник с нормами, охватывающий большие объемы оборудования, нет и органа, который занимался бы этим вопросом.

Разработчиками норм или заказчиками такой разработки могли бы выступить профессиональные организации, но и их тоже пока нет.

Вывод: разработка норм в настоящее время — задача самих предприятий. У нас есть определенные соображения на эту тему, но имеет смысл посвятить данному вопросу отдельную статью.

Автоматизированные системы для управления ремонтами. Как выбрать?

Итак, мы определились, что учет крайне важен для эффективного управления ремонтами и обслуживания оборудования. Причем важен именно автоматизированный учет, поскольку на бумаге учет в том или ином виде ведется на всех предприятиях. Но бумажная документация недоступна для проведения большинства анализов и не позволяет выстроить современный процесс управления.

Как выбрать автоматизированную систему? На практике существует несколько критериев. Первый из них — это функции системы. Существует два вида систем: специализированные и системы, которые создавались для других целей, но содержат блок управления ремонтами.

Наш анализ и заключения независимых аналитических агентств показывают, что в такой сложной и громоздкой теме, как управление ремонтами, стоит применять именно специализированные системы, где основное внимание уделяется технологии ремонтов, эффективности именно этого вида деятельности.

Контраргументом может стать только необходимость интеграции разных систем между собой, например интеграция с бухгалтерской, складской и кадровой программами. Но такая проблема существовала десять лет назад. В настоящее время большинство систем открыты и легко интегрируются между собой. Это касается и системы «Ремонт-Эксперт» — она создана на современной платформе «1С:Предприятие 8», надежной и открытой, поэтому никаких вопросов по интеграции не возникает.

Второй критерий — это надежность и масштабируемость системы. В основу системы должна быть положена надежная промышленная платформа. Этому критерию удовлетворяет большинство массовых систем. Что касается нашей системы, то это легко проверить: платформе «1С:Предприятие» доверяют свою информацию сотни тысяч предприятий в России, причем крайне важную информацию — бухгалтерские данные.

И наконец, третий критерий — это адаптируемость, простота обслуживания (ремонтопригодность). С этим критерием возникают проблемы практически у всех систем. Западные системы еще плохо представлены в России, специалистов по ним очень мало, и почти все они сосредоточены в столицах.

Отечественные системы созданы на закрытых платформах или полностью закрыты для предприятий либо затраты на подготовку специалистов по ним достаточны велики.

Единственным исключением является система «Ремонт-Эксперт» — она открыта и легко сопровождаема: специалисты по этой платформе есть в России везде, стоимость услуг по поддержке «1С» на рынке программирования минимальна.

Кроме того, все предприятия при автоматизации заинтересованы создать у себя единое информационное пространство (ЕИП), чтобы все подразделения могли использовать единую базу данных: ремонтные службы, архивный отдел, конструкторы, технологи, нормировщики, складские, плановые, экономические, финансовые службы и т.д. Продукты «1С» позволяют это сделать:

«1С:Управление ремонтами» — автоматизация отдела главного механика и управления ремонтами;

«1С: PDM Управление инженерными данными» — автоматизация конструкторской и технологической подготовки производства: управление электронной структурой изделия, файловым архивом конструкторской и технологической документации, ведение учета подлинников и копий бумажного архива, расчет трудовых и материальных норм, оперирование электронными извещениями об изменении, разграничением прав доступа к конструкторской и технологической информации;

«1С:Управление производственным предприятием» — автоматизация управления и учета.

Случайно ли это? Отнюдь нет. Мы изначально проектировали «Ремонт-Эксперт» как систему для широкого применения, понимая, что именно сейчас для нашей страны эффективность обслуживания оборудования будет актуальна как никогда, и предприятия будут нуждаться в хорошем инструменте автоматизации.

Примеры работы автоматизированной системы

Приведем типовые операции технических служб и рассмотрим, как они меняются после автоматизации. В качестве примера будем использовать систему «Ремонт-Эксперт».

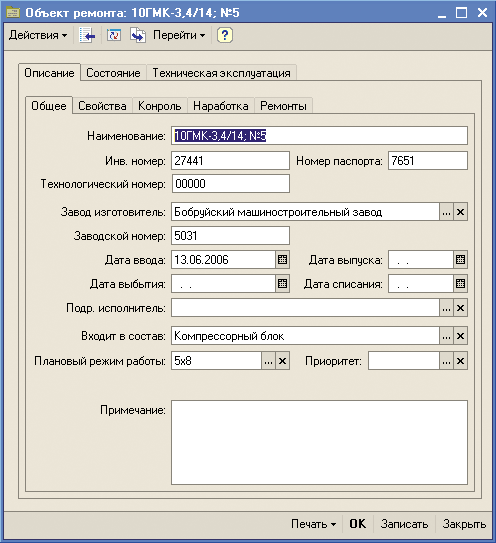

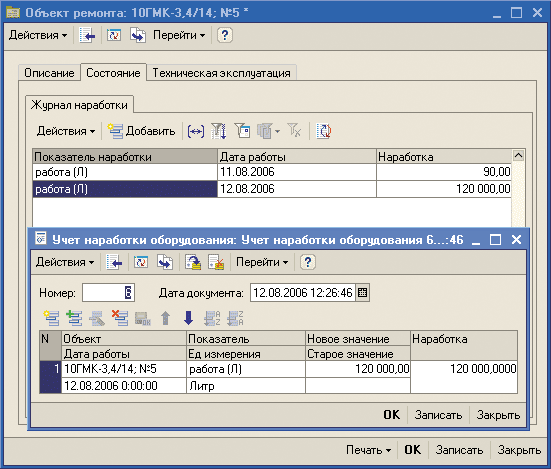

Начнем с ведения учета оборудования. Без автоматизации информация об оборудовании — паспорта, наряды, журналы наработок и дефектов, чертежи и инструкции — может находиться у разных специалистов. Система обеспечивает мгновенный доступ ко всей информации. Все параметры легко доступны сразу (рис. 1).

Рис. 1. Пример ведения паспорта оборудования

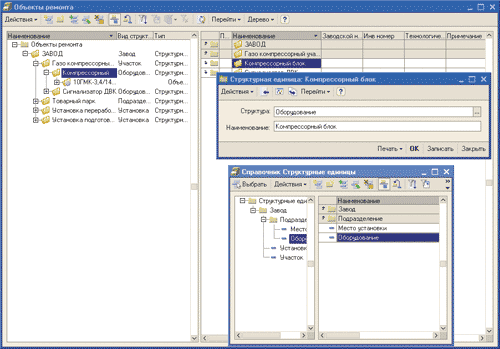

Система, как правило, моделирует всю структуру предприятия и графически отображает иерархию оборудования. У вас есть гарантия, что вы ничего не забудете и легко найдете нужное оборудование из десятков тысяч позиций (рис. 2).

Рис. 2. Структура оборудования

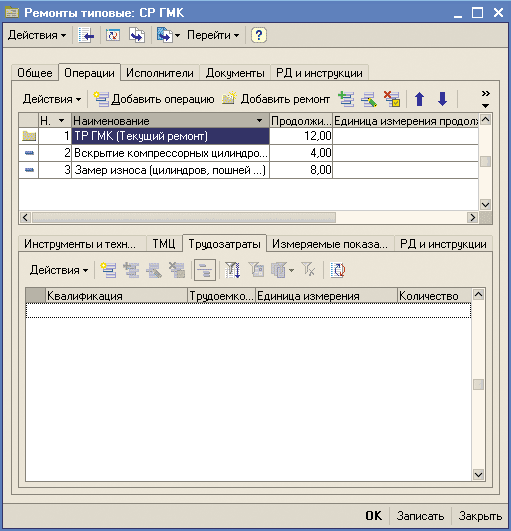

Система очень удобно хранит описание ремонтов: вы можете как выбрать способ расчета начала ремонта (по времени, по наработке или по другим показателям), так и определить все операции ремонта, указать необходимые для них инструменты, трудозатраты по квалификациям и специальностям, измеряемые показатели в ходе ремонта, привести необходимые руководящие документы. Все это задается для определяемого вами типа ремонта: текущего, среднего, капитального (или ТО-0, ТО-1…) — рис. 3.

Рис. 3. Описание типового ремонта

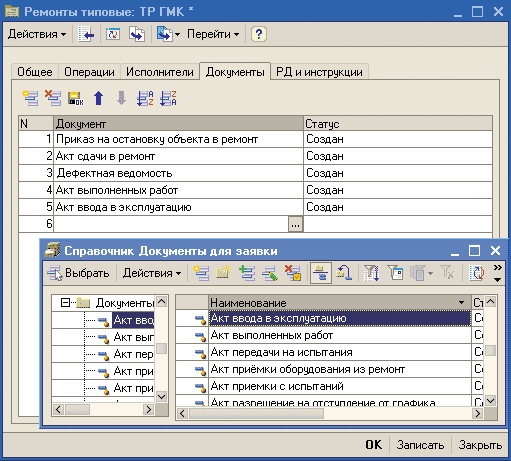

Вы больше не будете сталкиваться с проблемами подготовки документов для проведения ремонтов. Система подготовит их без вашего участия. Вам останется только распечатать и подписать документы (акт, наряд-допуск и т.д.) — рис. 4.

Рис. 4. Система сама подготовит весь комплект документов для ремонта

Теперь вы имеете легкий доступ к любому числу показателей работы оборудования и журналам осмотра. Значения этих показателей будут очень полезны при создании и корректировке планов ремонта и при проведении анализа работы (рис. 5).

Рис. 5. Показатели работы оборудования

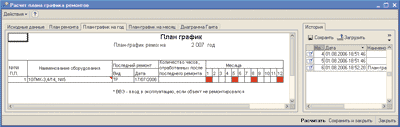

Когда вся информация внесена, расчет ППР и всех планов (поставки МТО, бюджеты на ремонты и т.д.) выполняется нажатием кнопки. Так же легко вносятся корректировки и выполняются перерасчеты. Можно использовать любое удобное представление графика ремонтов: диаграмма, простая табличная форма, хранение многих версий планов (рис. 6).

Рис. 6. Вид ППР в системе

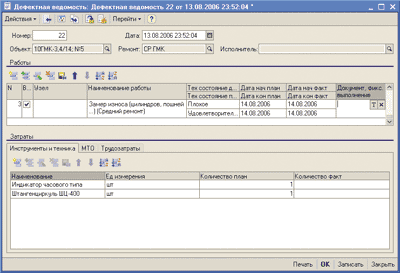

Естественно, что такие необходимые и привычные документы, как дефектная ведомость, система должна поддерживать (рис. 7).

Рис. 7. Дефектная ведомость

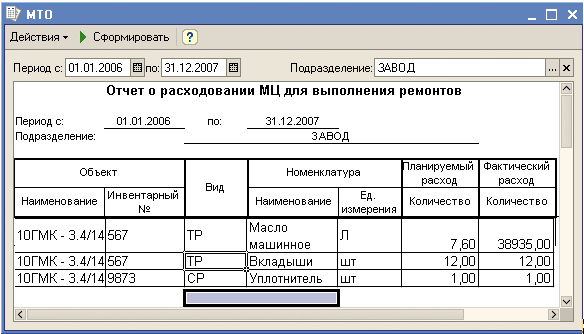

Благодаря полному учету, вы имеет информацию по материалам и запасным частям — плановый и фактический расход. Информацию легко получить из системы в удобном виде (рис. 8).

Рис. 8. План-факт «Отчет о расходе материалов»

Естественно, что, имея всю информацию, легко получить полные планируемые и фактические затраты на ремонт. Заметим, что получать такие отчеты можно в любом разрезе, по любому набору оборудования, цеху и службе.

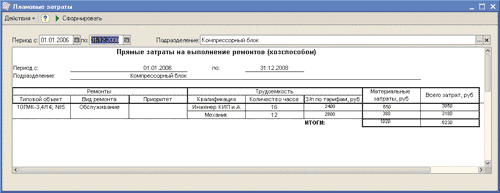

Вот пример формы и выборки (рис. 9).

Рис. 9. Затраты на ремонт

Естественно, система содержит еще много полезных форм, функций и отчетов. Полностью описать систему в рамках одной статьи нереально, поэтому мы рассмотрели лишь основные ее возможности, чтобы показать, насколько облегчается задача учета и планирования при использовании системы автоматизации.

Источник