- ОРАГНИЗАЦИЯ РАБОТЫ УЧАСТКА ПО РЕМОНТУ ГИДРАВЛИЧЕСКИХ ГАСИТЕЛЕЙ КОЛЕБАНИЙ

- Фрагмент работы с оформлением в формате PDF можно посмотреть ЗДЕСЬ

- Руководство по техническому обслуживанию и ремонту гидравлических и фрикционных гасителей колебаний локомотивов № ЦТтр-10 , страница 45

- Участок капитального ремонта гидравлических гасителей колебаний

- Значение транспортной системы, установление режима работы участка. Разработка технологического процесса ремонта детали, выбор и расчет основного оборудования. Определение фонда заработной платы, потребности материалов и запасных частей. Охрана труда.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

ОРАГНИЗАЦИЯ РАБОТЫ УЧАСТКА ПО РЕМОНТУ ГИДРАВЛИЧЕСКИХ ГАСИТЕЛЕЙ КОЛЕБАНИЙ

ВВЕДЕНИЕ

Рессорное подвешивание тележек пассажирских вагонов, у которых упругие элементы состоят только из одних пружин, не могут обеспечить соответствующих ходовых качеств вагона. Поэтому для гашения или ограничения колебаний отдельных узлов вагона в рессорном подвешивании этих тележек установлены специальные приборы – гасители колебаний.

На основании экспериментальных работ, проведенных в нашей стране и за рубежом, установлено, что организм человека по разному воспринимает колебания с различными частотами. Особенно неблагоприятны для человека колебания в пределах 4-6 Гц. Связь между интенсивностью внешнего воздействия процессов колебания вагона на организм человека и реакцией организма на эти воздействия оценивается величиной показателя плавности хода.

В тележках КВЗ-ЦНИИ и ТВЗ-ЦНИИ-М гидравлические гасители колебаний устанавливаются только в центральной ступени подвешивания. Применяются две системы расположения гасителей колебаний – совместного и раздельного гашения колебаний.

В системе совместного гашения колебаний вагона с каждой стороны тележки устанавливаются наклонно (угол = 45-55 градусов) по одному гасителю. Такое расположение гасителей в тележках КВЗ-ЦНИИ.

При раздельной системе гашения колебаний: для гашения вертикальных колебаний кузова гасители устанавливают под углом 90 градусов, а горизонтально расположенные гасители размещают между надрессорной и поперечной балкой рамы тележки. Такая система расположения гасителей применялась на тележках вагонов РТ200, на вагонах электропоездов ЭР200, а в настоящее время – на тележках ТВЗ-ЦНИИ-М и в скоростных тележках (модель 61-4075 имеет гидравлические гасители и в буксовом подвешивании).

Применение соответствующей рабочей жидкости в гидравлических гасителях позволяют повысить долговечность и обеспечить стабильным параметр сопротивления. Этот параметр может быть определен по рабочей диаграмме, записанной при испытании гасителя на специальном стенде, состоящем из механизма, задающего возвратно-поступательное движение поршню гасителя относительно его цилиндра, и механизма для регистрации силы сопротивления, развиваемой гасителем в зависимости от перемещений ползуна. Эти механизмы смонтированы на одной станине.

1.ОСНОВНЫЕ СВЕДЕНИЯ О ГИДРАВЛИЧЕСКОМ ГАСИТЕЛЕ КОЛЕБАНИЙ

1.1 Краткая характеристика гидравлического гасителя колебаний

Гаситель колебаний типа КВЗ-ЛИИЖТ (рисунок 1.1) имеет цилиндр 12, который одним концом установлен в углублении фланца 13 нижнего клапана 16 и прижат направляющей втулкой 8. Шток 22 с поршнем 19 ввернут в верхнюю головку 27 и закреплен винтом 3. Верхний клапан 21 ввернут в углубление поршня и штока и тоже закреплен пружинным кольцом 20.

Нижний клапан закреплен с пружинным кольцом 15 во фланце 13, который свободно вставлен в углубление нижней головки 14. Через фрезерованные канавки головки нижняя часть клапана 16 сообщается резервуаром 10. К головке 14 приварен корпус 11, который является основой для сборки всех частей гасителя и, кроме того, наружной стенкой резервуара 10. Для защиты корпуса и штока от механических повреждений и защиты рабочей поверхности штока от пыли и грязи к верхней головке 27 привернут кожух 9, который почти полностью закрывает корпус.

Большое влияние на работоспособность гасителя оказывают уплотнения поршня, штока, а также мест прилегания цилиндра к направляющей втулке 8 и фланцу 13. Для уплотнения поршня поставлено чугунное кольцо 18. Основным уплотняющим устройством штока на выходе из цилиндра является направляющая втулка 8, а вспомогательным — каркасные сальники 25. Причем нижний сальник предназначен для снятия жидкости с поверхности штока при выходе его из цилиндра, а верхний — для снятия пыли и грязи при входе штока в цилиндр. Каркасные сальники смонтированы в обойме 26. Уплотнение торцов цилиндра 12 осуществлено алюминиевыми кольцами 17 и 23. Внутренние части гасителя (направляющая втулка, цилиндр и фланец нижнего клапана) закреплены при помощи натяжного кольца 24, которое ввернуто в верхнюю часть корпуса.

Натяжное кольцо 24 через металлическую шайбу 6 и уплотненное резиновое кольцо 7 упирается в обойму 26 и через нее нажимает на направляющую втулку, цилиндр, фланец и нижнюю головку. Кольцо 24 застопорено планкой 4, один конец которой прикреплен к нему шурупом 5, а другой входит в прорез корпуса 11.

Для крепления гасителя к надрессорной балке и раме тележки в верхней и нижней головках имеются цилиндрические отверстия с резиновым 1 и металлическим 2 втулками.

Верхний 21 и нижний 16 клапаны взаимозаменяемы и снабжены предохранительными шариковыми устройствами для ограничения сопротивления гасителя при чрезмерных скоростях перемещения поршня или повышений вязкости жидкости из-за низкой температуры окружающей среды. При повышении давления жидкости в цилиндре сверх допустимого шариковое устройство срабатывает и перепускает часть жидкости, минуя дроссельные каналы, которые выполнены в виде прямоугольного прореза на седле клапана.

1.2 Периодичность и сроки технического осмотра и ремонта

В процессе работы гасители колебаний преобразуют кинетическую энергию колебаний в тепловую, теряют первоначальные свойства вследствие повреждения и износа, как отдельных элементов, так и гасителя в целом. В связи с этим основной целью технического обслуживания и ремонта является восстановление технических характеристик гасителя колебаний и обеспечение надежности его работы в межремонтный период.

Для поддержания гасителей колебаний в работоспособном состоянии необходимо выполнить планово – предупредительную систему их технического обслуживания и ремонта.

Структура ремонтного цикла, определяющая количество и чередование видов обслуживания и ремонта, является основой этой системы.

Гаситель колебаний подлежит отправке в ремонт после выработки межремонтного ресурса. Досрочная сдача гасителя в ремонт производится при обнаружении явных признаков отказа: интенсивной утечки рабочей жидкости, заклинивании штока с поршнем в направляющей или в цилиндре, образования спрессованного снега в подкожной полости, отсоединения штоковой головки или самоотвинчивания гайки корпуса.

Установлена следующая структура ремонтного цикла: технические обслуживания ТО-1, ТО-2, ТО-3, текущий ремонт ТР и капитальные ремонты КР-1 КР-2.

Текущее обслуживание и ремонт гасителей выполняются в соответствии с технологическими картами-инструкциями на ремонт. Качество выполнения работ по ремонту и обслуживанию этих устройств контролирует руководство депо и ревизорский аппарат.

Техническое обслуживание ТО-1 проводят в составах поездах, на пунктах технического обслуживания, станциях формирования и оборота пассажирских поездов перед каждым отправлением в рейс, а также в поездах в пути следования и на промежуточных станциях. Состояние гасителей определяют по внешним признакам.

Техническое обслуживание ТО-2 осуществляют перед началом летних и зимних перевозок. Гасители проверяют ультразвуковым прибором или ручной прокачкой.

Фрагмент работы с оформлением в формате PDF можно посмотреть ЗДЕСЬ

В комлект входит чертеж гидрогасителя 4075 к программе КОМПАС на формате А1

Источник

Руководство по техническому обслуживанию и ремонту гидравлических и фрикционных гасителей колебаний локомотивов № ЦТтр-10 , страница 45

хозяйства с получением свидетельства на право производства текущего ремонта гидрогасителей.

5.1 Структура участка ремонта гидрогасителей

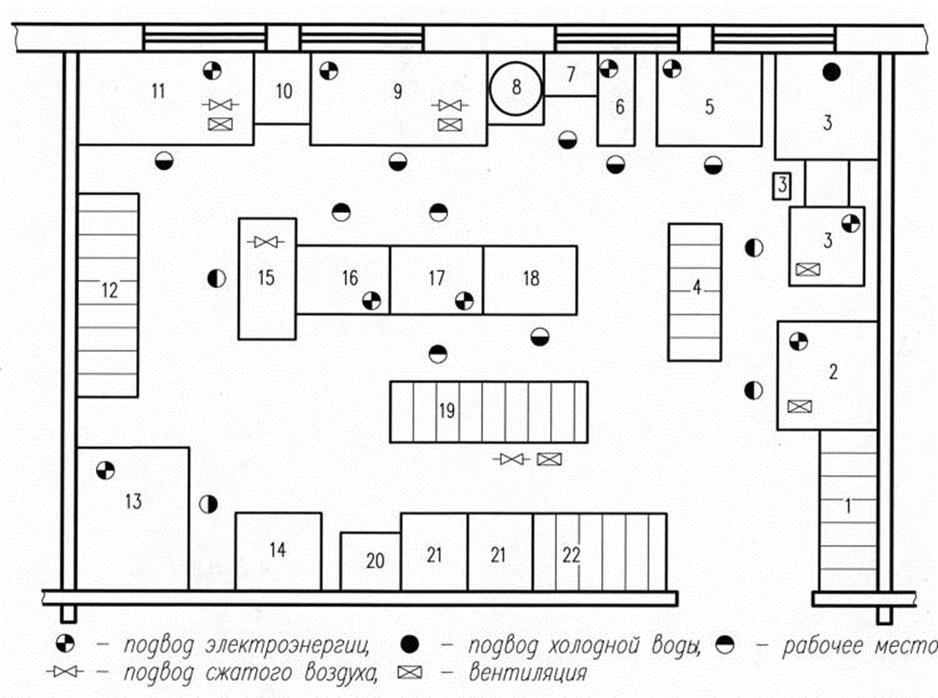

Примерный план расстановки оборудования на участке ремонта и технического обслуживания гидравлических гасителей колебаний локомотивов приведён на рисунке 5.2. Поступившие на участок обмытые гасители колебаний размещают на стеллаже 1 в вертикальном положении штоковой проушиной вверх. Гасители партиями 5…8 штук очищают в машине сухой очистки 2 и размещают на стеллаже 4. Для выполнения разборочных работ на прессе 5 из проушин выпрессовывают резиновые и металлические втулки, шарнирные подшипники, цапфы. На сверлильном станке 6 у гасителей черт. 45.30.045 и 4065.33.000 высверливают стопорные винты проушин и разбирают гидрогасители на столах ремонта 9 и 11. Отработанную рабочую жидкость сливают в приёмник 8. Разобранные детали гасителей промывают в моечной машине 3, отдельные детали- в ванне 7. На верстаках 16 и 17 производят притирку и настройку клапанов. Контрольные обмеры деталей выполняют на столах ремонта 9 и 11. Заправляют гасители рабочей жидкостью дозатором 10. Испытывают гасители колебаний на стенде 13. На верстаке 18 производят окончательную сборку гасителей колебаний. На стеллаже 19 маркируют ударным способом и устанавливают их в вертикальном положении на стеллажах готовой продукции 22. Для гасителей группы ЭП 200 имеется устройство 15 с водяной ванной для проверки герметичности собранных гидрогасителей сжатым воздухом. На участке размещены: стеллаж 12 для запасных деталей, два шкафа 21 для инструмента, стол 14 для ведения документации и рукомойник 20. Площадь участка 60…100 м 2 в зависимости от количества ремонтируемых гидрогасителей.

Рисунок 5.2 – План участка ремонта гидрогасителей

Источник

Участок капитального ремонта гидравлических гасителей колебаний

Значение транспортной системы, установление режима работы участка. Разработка технологического процесса ремонта детали, выбор и расчет основного оборудования. Определение фонда заработной платы, потребности материалов и запасных частей. Охрана труда.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 08.11.2014 |

| Размер файла | 61,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Статья 461 «Расходы по технике безопасности и производственной

Принимаем в размере 23% от фонда зарплаты рабочих.

Ртб = 444651,18 · 23% =102269,77 руб.

Статья 463 «Обслуживание производственных зданий и сооружений»

Расходы принимаем в размере 40% от годового фонда заработной платы.

Робслуж = 0,4 · 444651,18 = 177860,47 рублей.

Статья 464 «Ремонт зданий и инвентаря»

Графа «5» Расходы на текущий ремонт зданий принимаются в размере 1,5% от их стоимости, которая определяется по формуле:

где: а — стоимость 1 м 2 здания, рублей, принимаем 17 тыс.руб.

Vу — объем здания, Vу = 259,2 м 3

Сзд = 17000 · 259,2 = 4406400 рублей.

Ртех рем. = Сзд · 1,5% = 4406400 · 0,015 = 66096 рублей.

Расходы на текущий ремонт инвентаря принимаются 5% от его стоимости. Стоимость инвентаря равна 40196рублей.

Ртех рем ин. = 0,05 · 40196 = 2009,8 рублей.

Сумма расходов по статье = 2009,8 + 66096 = 68105,8 рублей.

Статья 465 «Амортизация производственных фондов»

Амортизация от стоимости зданий — 2,6%

где: Сзд — стоимость здания, рублей, Сзд = 4406400

Азд = 4406400 · 0,026 =114566,4 рублей

Амортизация оборудования составила — 256196,1 рублей (см табл.5)

Сумму отчислений заносят в графу «8».

Сумма =256196,1 + 114566,4 = 370762,5 рублей.

Статья 469 «Содержание и ремонт оборудования.

Графа «5» Расходы на материалы и запчасти для ремонта оборудования применяются в размере 4% от его стоимости:

где Соб — стоимость оборудования (см табл.5);

Рмат и зап ч. = 0,04 · 3121090 = 124843,6 рублей.

Графа «7» Расходы на электроэнергию для работы оборудования.

где: 1,2 — коэффициент, учитывающий потери энергии сети;

Ксп — коэффициент спроса, Ксп= 0,35;

?Nэ — суммарная мощность оборудования, кВт, УNэ = 11,4 (см табл. 5);

Фоб — это время работы оборудования в год, ч. Фоб = 3743(см формулу 5);

i з — коэффициент загрузки оборудования, iз = 0,7 — 0,75 принимаем iз =0,7;

Цэ — стоимость 1кВт электроэнергии, руб, Цэ = 3,5 руб.

Эоб = 1,2 · 0,35 · 11,4 · 3743 · 0,7 · 3,5 = 43907,63 рублей.

Графа «8» Расходы на воду для обмывки деталей.

где: ?Q — расходы воды на обмывку деталей, м3/ч, принимаем ?Q = 0,01 (для одного гасителя);

Ксп — коэффициент спроса воды, Ксп = 0,754;

1,1 — коэффициент, учитывающий утечку воды;

Фоб — это время работы оборудования в год, часов, Фоб = 3743;

Цв — стоимость 1 кубометра воды, руб.Цв = 20 руб.

Qв = 0,01 · 4200 · 0,754 · 3743 · 1,1 · 20 / 1000 = 2607,73 рублей.

Статья 495 «Изобретательство и рационализация»

Графа «8» Расходы в размере 1% от общего фонда зарплаты работников участка.

Ризобрет. = 0,01 · 444651,18 = 4446,51 рублей.

Статья 497 «Подготовка кадров»

Графа «8» Расходы в размере 0,1% от общего фонда зарплаты работников участка.

Рподгот. = 0,001 · 444651,18 = 444,65 рублей.

Статья 501 «Отчисления от фонда оплаты труда»

Графа «8» сумма отчислений от общего фонда оплаты труда работников

1. На социальное страхование — 5,4%

Рсоц = 0,054 · 444651,18 = 24011,16 рублей.

2. В пенсионный фонд — 28%

Рпенс. = 0,28 · 444651,18 = 124502,33 рублей.

3. В фонд занятости — 1,5%

Рф.занят. = 0,015 · 444651,18 = 6669,76 рублей.

4. На медицинское страхование — 3,6%

Рмед.стр= 0,036 · 444651,18 = 16007,44 рублей.

Рсум. = 24011,16 + 124502,33 + 6669,76 + 16007,44 = 171190,69 рублей.

Статья 532 «Прочие расходы» принимаем 20% от суммы основных расходов.

где Росн — основные расходы, рублей, Росн = 5101116,18 (см. табл 10)

Рпроч. = 0,2 · 5101116,18 = 1020223,23рублей.

Таблица 10 — План эксплуатации

Расходы в рублях

Материалы и запчасти

Основные расходы по перевозкам по вагонному хозяйству.

Деповской ремонт пассажирских вагонов

Основные расходы, общие для всех хозяйств железных дорог

Дополнительная зарплата и отчисления на отпуск рабочих

Расходы по форменной одежде

Расходы по технике безопасности и производствен

Обслуживание производственных зданий и сооружений

Ремонт зданий и инвентаря

Себестоимость узла определяем по формуле:

где: Э — эксплуатационные расходы, Э = 10090447, 22рублей.

Nг др = 4200 гасителей, (смотри формулу 1)

Ф = 10090447,22/ 4200 =2402,48рубля на один гаситель

3. МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА

При производстве работ на работников могут воздействовать следующие основные опасные и вредные факторы, указанные в ГОСТ 12.0.003

— движущийся подвижной состав и транспортные средства;

— движущиеся машины, механизмы, элементы подъемно-транспортного и другого оборудования;

— перемещаемые изделия, заготовки и материалы;

— подающие с высоты предметы и инструменты;

— повышенное значение напряжения электрической цепи, замыкание которое может произойти через тело человека;

— повышенная запыленность и загазованность воздуха рабочей зоны;

— повышенные уровни шума и вибрации на рабочем месте;

— недостаточная освещенность рабочий зоны;

— повышенная или пониженная температура, влажность и подвижность воздуха рабочей зоны;

-повышенная или пониженная температура поверхностей оборудования;

— физические перегрузки при перемещении тяжестей вручную;

К самостоятельной работе, связанной с обслуживанием и ремонтом пассажирских вагонов допускаются лица не моложе 18 лет, прошедшие медицинский предварительный при поступлении на работу, а в дальнейшем периодический медицинский осмотр, обучение установленным порядком, прошедшие вводный инструктаж, первичный инструктаж на рабочем месте и обучение (стажировку) по безопасным приемам и методам труда.

Лица не прошедшие проверку по охране труда, к самостоятельной работе не допускаются.

При нарушении рабочими требований, изложенных в инструкциях и правилах по охране труда, допущенном случае травматизма с кем-либо из работников депо, проводится внеплановый инструктаж.

Работающие должны соблюдать трудовую дисциплину, правила внутреннего распорядка.

Не разрешается употреблять спиртные напитки.

Лица в нетрезвом состоянии, находящиеся на территории депо в рабочее время, подлежат немедленному удалению с территории с составлением акта об отстранении от работы.

Не допускаются пребывание на территории депо лиц, находящихся в нездоровом (физически либо психически) состоянии или под влиянием наркотических (токсических) средств, что может являться причиной опасности для жизни этого лица или других работников.

Требования безопасности перед началом работы:

— осмотреть рабочее место, убрать все, что может помешать выполнению работ или создавать дополнительную опасность.

— проверить освещенность рабочего места (освещенность должна быть достаточной, но свет не должен слепить глаза).

— проверить исправность необходимого для работы инструмента:

молоток (кувалда)- должен быть надежно насажен на исправную (без трещин) рукоятку;

набор гаечных ключей — должен соответствовать размерам болтов и гаек.

Во время работы слесарь обязан:

— знать технологию обслуживания и ремонта гасителей;

— пользоваться только исправным инструментом, предусмотренным технологической картой;

— следить за чистотой и порядком на рабочем месте, не загромождать проходов и проездов;

По окончании работы слесарь обязан:

— привести рабочее место в порядок;

— сложить инструменты, инвентарь и приспособления в специально предназначенные для них места или кладовые;

— собрать использованные обтирочные материалы в емкость с плотно закрывающейся крышкой;

После работы рабочие должны принять душ с теплой водой и мылом, в случаях же загрязнения только рук обязательно мыть их водой с мылом.

При возникновении аварийной ситуации слесарь обязан:

— прекратить работу, немедленно сообщить о случившемся мастеру (бригадиру) и далее выполнять его указания по предупреждению несчастных случаев или устранению возникшей аварийной ситуации;

— работники, находящиеся поблизости, по сигналу тревоги обязаны немедленно явиться к месту происшествия и принять участие в оказании пострадавшему первой доврачебной помощи или устранения возникшей аварийной ситуации;

— при ликвидации аварийной ситуации необходимо действовать в соответствии с утвержденным в депо планом ликвидации аварий.

Для предотвращения взрыва или пожара:

— не зажигать спички и не применять открытый огонь в пожароопасных помещениях;

— использованные обтирочные материалы и промасленную ветошь необходимо убирать в металлические ящики с плотно закрывающимися крышками, а по окончании смены выносить на свалку или в специально отведенное для этого место;

— не допускается скопление пыли на оборудовании и рабочих местах;

— не сушить специальную одежду и обувь на нагревательных приборах;

— обеспечивать свободный доступ к средствам пожаротушения.

При обнаружении очага возгорания немедленно сообщить об этом своему руководству, а в его отсутствие вызвать пожарных по телефону.

После этого приступить к тушению пожара имеющимися средствами пожаротушения (огнетушителями, внутренними пожарными кранами и т.п.), принять меры к вызову на место пожара должностного лица.

При неисправности оборудования прекратить работу и немедленно сообщить о случившемся администрации.

При несчастном случае вызвать медицинских работников по телефону и сообщить администрации о несчастном случае. При несчастном случае необходимо:

— оказать помощь пострадавшему, сообщить о случившимся руководителю;

— сохранить обстановку происшествия, если это не создает опасности для окружающих.

В каждом производственном помещении должна находиться аптечка с набором медикаментов для оказания доврачебной помощи.

Каждый работник должен уметь оказывать первую доврачебную помощь.

Находясь на территории депо необходимо обращать внимание на сигналы, подаваемые водителями погрузчиков, электрокар, автомашин, машинистов кранов, составителями.

При проходе по территории депо пользоваться установленными маршрутами служебных проходов.

Выполнять только ту работу, которая поручена мастером. Браться за чужую работу или передавать самостоятельно свою работу другому рабочему запрещается.

Дипломный проект выполнен в соответствии с заданной темой:

«Разработка участка по ремонту гидравлических гасителей колебаний», проект дает полное комплексное решение по вопросам организации ремонта и проведении технической ревизии на данном участке.

В процессе работы ставилась задача разработать участок для возможности ремонта в нем 4200 гасителей в объеме деповского ремонта с учетом 25% поступлением с ПТО.

В период выполнения дипломного проекта я ознакомилась с технологической документацией и оборудованием необходимым для соблюдения технологического процесса.

Применяемое при ремонте гасителей оборудование, а именно поточная линия «ЭНГА», по моему мнению, является самой современной на данный момент времени, так как максимально механизирует и автоматизирует производственный процесс, облегчая труд слесарей, сокращая время, отведенное на ремонт и соответственно, увеличивает производительность труда. Я также, ознакомилась с годовыми нормами требуемых для ремонта узла запасных деталей и материалов, их стоимостью, и с коэффициентами трудоемкости применяемых на данном участке. Эти сведения были использованы мною при выполнении и расчете дипломного проекта.

В результате выполненной дипломной работы была рассчитана себестоимость ремонта гидравлических гасителей колебания 800 вагонов. В процессе выполнения работы было рассчитано:

— годовой фонд рабочего времени;

— численность работников участка;

— заработная плата работников бригад;

— затраты на оборудование, материалы и запасные части для производства.

Также был составлен план эксплуатационных расходов, согласно которому затраты участка в год 10090447,22рублей, то есть себестоимость ремонта составила 2402,48 рубля на один гаситель.

Себестоимость ремонта одного гасителя колебаний составляет 2598,55 (по примеру депо Шарья)

Считаю разработанный мною дипломный проект рентабельным, а значит содержание его, возможно, применить уже в существующих или во вновь строящихся вагонных депо.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Инструкция осмотрщика вагонов, ПКБ ЦВ, 2009г;

2. Инструкция по охране труда для слесаря по ремонту ходовых частей пассажирского вагона ИОТ.ЛВЧД-12-033-06,2007г;

3. Руководство № 301-5 ЦЛД по техническому обслуживанию, ремонту, контролю и испытанию гидравлических и фрикционных гасителей колебаний пассажирских вагонов.

4. Соколов М.М., Варова В.И., Левит Г.М. Гасители колебаний подвижного состава: Справочник.М.: Транспорт. 1985г.

5. Б.В.Быков Технология ремонта вагонов. М.: Желдориздат, 2001г.

6. Б.В.Быков устройство и техническое обслуживание пассажирских вагонов М.: Желдориздат, 2006г.

7. И.И.Челноков., Б.И. Вишняков., В.М.Гарбузов., А.А.Эстлинг. Гасители колебаний вагонов. М., Трансжелдориздат, 1963г.

8. А.ЗЛибман., Г.И.Демченков. Вагонное хозяйство. Пособие по дипломному проектированию. М.: Транспорт, 1983г.

9. Р.П.Стрекалина. Экономика и организация вагонного хозяйства: Учебник для техникумов и колледжей ж-д. транспорта. М.: Маршрут.2005г.

10. Методическое указание по выполнению дипломного проектадля студентов специальности190304 Техническая эксплуатация подвижного состава железных дорог. Установки и электрические аппараты вагонов.

Источник