- План участка по ТО

- Еще чертежи и проекты по этой теме:

- Технологическая планировка производственных участков

- Проектирование участка ремонтного предприятия

- Техническое оборудование на участке ремонта электрооборудования РМЗ по ремонту трактора МТЗ-80. Выбор и обоснование рационального способа восстановления детали. Нормирование станочных, сварочных, слесарных видов работ. Составление карты-эскиза деталей.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

План участка по ТО

Чертеж технологического оборудования участка по ТО и текущего ремонта ходовой микроавтобусов

Состав: Вид общий

Софт: Компас V12, cdw

Автор: igorKh

Дата: 2011-10-24

Просмотры: 16 548

318

Еще чертежи и проекты по этой теме:

Софт: AutoCAD 2004

Состав: Рабочий проект

Софт: КОМПАС-3D 12

Состав: Пояснительная записка (ПЗ), чертеж (зона ТО и ТР)

Софт: КОМПАС-3D V 15

Состав: План СТОА, план участка по техническому осмотру автомобилей, Гайковерт (СБ), Деталировка: Корпус, Вал выходной, Вал шестерня, Вал торсионный, Стакан, Сателит, ПЗ

Софт: КОМПАС-3D V14(32)

Состав: Диагностический участок, ПЗ

Софт: CorelDRAW 14

Состав: Генеральный план, Тележка (ВО), Деталировка, Годовой объем работ,Количесвто годовых ремонтных работ, План расстановки оборудования, Технологическая карта, План мероприятий по охране труда, Распределение трудоемкости капитального ремонта автомашины УАЗ.ПЗ

Автор: igorKh

Дата: 2011-10-24

Просмотры: 16 548

318

Источник

Технологическая планировка производственных участков

После уточнения состава участков, технологии ремонта, компоновки участков внутри производственных зданий с учетом проездов, проходов и мест входа и выхода грузопотоков, увязываемых с технологическими транспортными путями сырья и продукции по генеральному плану, приступают к разработке технологической планировки каждого производственного участка. Планировкой производственных участков называется расстановка оборудования, учитывающая его технологическую взаимосвязь внутри производственного участка. На планы участков наносятся оборудование, транспортные средства, технологические линии, перегородки, стены и пр. Все эти элементы плана вычерчиваются в соответствии с принятыми условными обозначениями.

В процессе расстановки технологического оборудования решаются вопросы внедрения потока, выбора вспомогательных механизмов, транспортных устройств и пр.

Технологический процесс ремонта машин должен предусматривать максимальную механизацию производственных операций:

— широкое внедрение при разборке и сборке узлов и машин механизированных средств — инструментов, приспособлений и установок с пневматическими и электрическими приводами;

— применение подъемно-транспортных устройств, кранов-укосин и рольгангов, склизов, подвесных конвейеров и пр., позволяющих механизировать подъем и перемещение деталей и узлов;

— применение для пригоночных и других слесарных работ на-стольно-сверлильных станков, ручных сверлильных машин, гибочных установок, притирочных и доводочных станков;

— механизацию складских работ, использование специальной тары для перевозки деталей и комплектной их подачи к местам сборки, применение различных ванн для снятия защитной смазки деталей, кранов-штабелеров для укладки тары на стеллажи.

Планировка любого производственного участка состоит из расстановки оборудования, являющегося общим для всего участка, и планировки отдельных рабочих мест данного участка.

Рабочим местом принято считать совокупность основной единицы оборудования, транспортного устройства, вспомогательного оборудования и инвентаря, приспособлений и специального инструмента, объединенных суммой операций, выполняемых рабочим на данном рабочем месте. К примеру, рабочее место слесаря-сборщика представляет собой сборочный стенд, консольный кран для снятия и установки узлов, стеллаж для деталей, шкафчик для инструмента, подвесной гайковерт для сборки на стенде.

При планировке рабочего места должны предусматриваться:

— сокращение переходов рабочих и путей транспортировки материалов за счет более рационального расположения рабочих мест и проходов в цехе (участке);

— экономичное использование производственных площадей;

— изоляция рабочих мест и участков с вредными условиями труда от остальных рабочих мест;

— рациональное размещение оборудования и оснастки на рабочем месте в соответствии с последовательностью технологического процесса, для обеспечения рабочему удобной позы и возможности применения передовых приемов и методов труда;

— осуществление экономии движений и сил работающего за счет определенного расположения материалов и инструмента в шкафах, на стеллажах, планшетах и т.д.

Размещение приспособлений, инструментов, материалов, полуфабрикатов и готовых комплектующих изделий должно отвечать условию максимальной экономии трудовых движений. Расстояние от материалов, деталей и оборудования до рабочего должно быть таким, чтобы рабочий преимущественно пользовался движениями рук.

Принципы планировки, так же как и характер оборудования, зависят от серийности производства. При небольшом объеме работ, когда невозможна узкая специализация рабочих мест, в разборочных и сборочных цехах предусматривается тупиковый способ работы, при котором сборочная единица или деталь поступают на рабочее место и обрабатываются с начала и до конца.

В слесарно-механическом отделении станки расстанавливаются по группам (токарные, фрезерные, шлифовальные и т.д.), а детали перевозят для обработки от одной группы станков к другой, Такая схема соответствует планировочным решениям предприятий со значительной номенклатурой ремонтируемых машин и небольшой годовой программой их ремонта.

При увеличении объема однотипных работ (при серийном производстве), когда возможна узкая специализация рабочих мест, технологический процесс разборки и сборки расчленяют на части и для каждой части организуют специализированное рабочее место, а изделие по мере выполнения работ передают при помощи простых транспортных средств с одного рабочего места на другое. Для групп родственных по технологическому процессу деталей организуют специализированные отделения. Оборудование в них расставляют по технологическому процессу для наиболее массовой из групп детали.

При дальнейшем увеличении объема работ (при крупносерийном производстве) на разборке и сборке организуют поток с принудительным перемещением изделий на конвейере, а подачу собранных узлов и групп с других участков осуществляют механизированно к месту их постановки на изделие.

План расстановки оборудования рекомендуется выполнять в масштабе 1:100. На нем должны быть четко определены в соответствии с расчетами все рабочие места, поставлено для них оборудование, намечены транспортные и подъемные средства и необходимые проходы и проезды для обеспечения рабочих мест материалами и запасными частями, а также для вывозки готовых деталей и изделий. На плане должен быть указан подвод к потребителям воды, воздуха, пара, электроэнергии и т.п. Габариты и конфигурация оборудования на плане с учетом крайнего положения движущихся частей должны в принятом масштабе соответствовать действительным размерам.

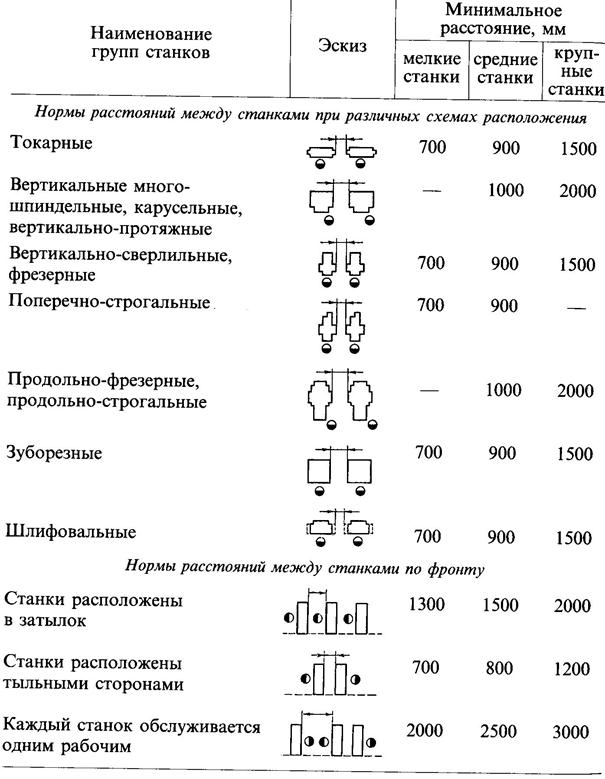

Нормы расстояний между оборудованием и элементами зданий приведены в табл. 37

Спецификация оборудования, поясняющая планировку, должна содержать, кроме номера по плану и наименования оборудования, техническую характеристику (модель или тип, место изготовления, количество). В спецификации указывают мощность оборудования и другие сведения, необходимые для составления смет, расчета энергии и других частей проекта. Пример планировки участка ремонта деталей показан на рис. 102, механического отделения — на рис. 103 и 104, спецификация оборудования приведена в табл. 38.

Табл.37. Нормы расстояний между оборудованием и элементами зданий

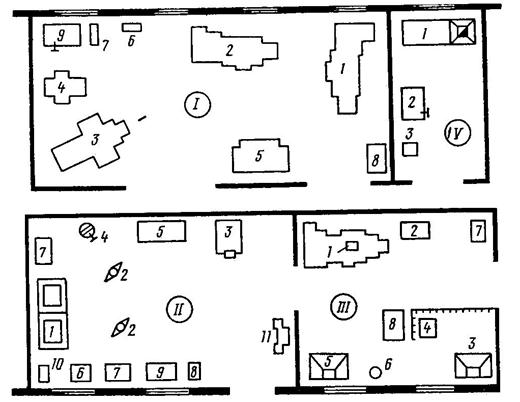

Рис. 102. Планировка участков ремонта деталей

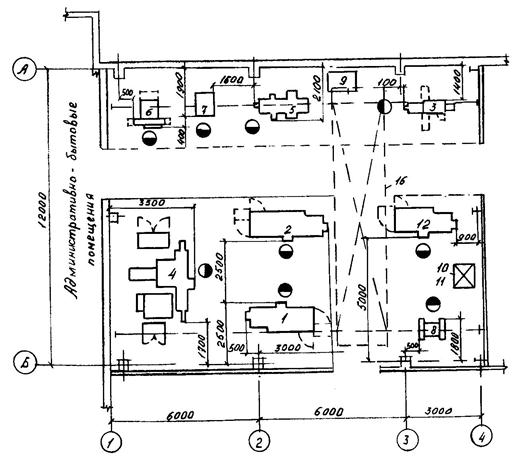

Рис. 103. Планировка механического отделения в пролете 12 м

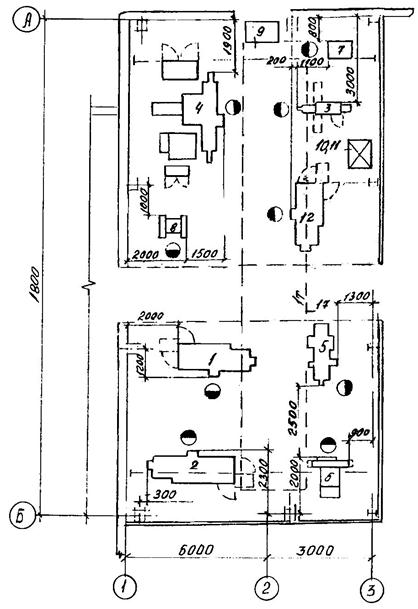

Рис. 104. Планировка механического отделения в пролете 18 м

Табл.38 Оборудование участка ремонта деталей

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Проектирование участка ремонтного предприятия

Техническое оборудование на участке ремонта электрооборудования РМЗ по ремонту трактора МТЗ-80. Выбор и обоснование рационального способа восстановления детали. Нормирование станочных, сварочных, слесарных видов работ. Составление карты-эскиза деталей.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 22.03.2018 |

| Размер файла | 438,9 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru//

Размещено на http://www.allbest.ru//

ДЕПОРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ ПРИМОРСКОГО КРАЯ

краевое государственное автономное

профессиональное образовательное учреждение

«Приморский колледж лесных технологий, экономики и транспорта»

Проектирование участка ремонтного предприятия

на курсовой проект

В рамках ПМ 02 Техническое обслуживание и ремонт подъемно-транспортных, строительных, дорожных машин и оборудования в стационарных условиях и на месте выполнения работ.

Студенту заочного отделения курса 5 группы ЭМ-51

Мунгалову Александру Александровичу

«Проектирование участка ремонтного предприятия»

1.Выполнить основные расчеты и расставить техническое оборудование на участке ремонта электрооборудования РМЗ по ремонту трактора МТЗ-80. Программа — 3000 комплектов в год.

2. Разработать технический процесс на восстановление валика магнето трактора МТЗ-80. Количество деталей партии — 50 шт.

1.1 Краткая характеристика ремонтируемой техники.

1.2 Назначение и характеристика объекта проектирования.

2.1 Расчет производственной программы участка.

2.2 Расчет количества производственных рабочих.

2.3 Расчет и подбор технического оборудования.

2.4 Расчет количества рабочих мест и постов.

2.5 Определение производственных площадей.

2.6 Разработка технологического оборудования.

2.7 Выбор подъемно-транспортного оборудования.

2.8 Технологическая планировка участка.

2.9 Техника безопасности, производственная санитария, экология.

3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ.

3.1 Проектирование технологического процесса восстановления деталей.

3.1.1 Составление карты-эскиза деталей.

3.1.2 Составление карты технологического процесса дефектации.

3.1.3 Выбор и обоснование рационального способа восстановления детали.

3.1.4 Разработка технической документации на восстановление детали.

3.1.5 Нормирование станочных, сварочных, слесарных и других видов работ.

-Планировка объекта проектирования с расстановкой технологического оборудования.

— Рабочий чертеж восстановления детали.

Дата выдачи 24.11.2017г.

Срок окончания «___»____________2018г.

Руководитель проекта: ___________________А.В. Сологуб.

ремонт электрооборудование трактор нормирование

Повышение эффективности сельскохозяйственного производства с целью полного удовлетворения населения в продуктах питания, а промышленности в сырье невозможно без высокопроизводительной техники.

В сельскохозяйственном производстве используется большое количество тракторов, автомобилей, комбайнов и других сложных сельскохозяйственных машин, требующих в процессе своей эксплуатации систематического выполнения различных работ по техническому обслуживанию и ремонту. При этом основной объём работ осуществляется силами мастерской хозяйств. Это объясняется необходимостью проведения на месте различных плановых видов технического обслуживания и простых видов ремонта, внеплановых аварийных ремонтов машин и почвообрабатывающих орудий, оборудования животноводческих ферм, а также необходимостью выполнения работ по изготовлению нестандартного оборудования и оснастки.

За годы реформирования резко снизилось качество технического сервиса машин в АПК, обслуживание и ремонт проводится с нарушением требований нормативно-технической документации. Основной причиной этого является несоблюдение регламентных работ, отсутствие диагностического и технологического оборудования. Мастерские хозяйств не укомплектованы мастерами-наладчиками, диагностическое оборудование не соответствует требованиям, определяющим качественное проведение диагностирования.

Поэтому, изучение вопросов проектирования предприятий технического сервиса является важной задачей, которую необходимо решать специалистам по техническому обслуживанию и ремонту машин в АПК.

1.1 Краткая характеристика ремонтируемой техники

Все расчеты курсового проекта проведены по методике, представленной в методическом указании

Для определения годовой программы работ необходимо рассчитать среднегодовое количество ремонтов и технических обслуживаний для машин данного вида и данной марки и установить виды ремонтных работ, выполняемых в ЦРМ.

Среднегодовое количество ремонтов и технических обслуживаний для машин данного вида и данной марки находят из выражений:

где NКР, NТО-3, NТО-2, NТО-1 — соответственно количество капитальных ремонтов и текущих обслуживании (ТО-3, ТО-2, ТО-1) по машинам данного вида и данной марки, шт;

BГ — плановая годовая наработка машины данного вида и данной марки (у.э.га для тракторов; n — количество машин данного вида и данной марки, шт;

АКР, АТО-3, АТО-2, АТО-1 — наработка машины данного вида и данной марки между капитальными ремонтами и текущими обслуживаниями (ТО-3, ТО-2, ТО-1) в тех же единицах что и ВГ.

Текущий ремонт автомобилей, тракторов и комбайнов количественно не планируется, а определяется только трудоемкость текущего ремонта в зависимости от пробега и наработки.

Годовая программа ремонта тракторов

Годовую программу ремонта тракторов разберем на примере трактора МТЗ-80 3000 шт. По формуле (1.1): н

Принимаем NКР=12 шт.

Принимаем NТО-3=64 шт.

Принимаем NТО-2=228 шт.

Принимаем NТО-1=908 шт.

Для остальных тракторов расчеты проводятся аналогично.

Принимаем NТО-1=810 шт.

Для остальных автомобилей расчеты проводятся аналогично.

1.2 Назначение и характеристика объекта проектирования

Капитальный ремонт тракторов выполняется на специализированном предприятии по капитальному ремонту полнокомплектных машин. Ремонтно-обслуживающая база на центральной усадьбе обслуживает и ремонтирует весь машинно-тракторный парк хозяйства.

Объем ремонтно-технических воздействий для тракторов

Объём ремонтно-технических воздействий рассчитывается исходя из норм трудоёмкости на единицу ремонта или ТО и их количества:

где Т — общая трудоёмкость работ, чел.-ч;

а — норматив трудоёмкости на один ремонт или ТО, чел.-ч.

Нормативы трудоемкости приведены в таблице 2.

Объем работ по текущему ремонту тракторов и автомобилей:

где t — норматив трудоемкости на 1000 единиц наработки, чел.-ч.

Трудоемкость капитального ремонта трактора МТЗ-80.

ТКР=12? 325=3900 чел.-ч.

Трудоемкость ТО рассчитывается аналогично.

Трудоемкость ТР трактора МТЗ-80.

ТТР=2200?54?96 /1000=11404,8 чел.-ч.

2. Расчетно-техническая часть

2.1 Расчет производственной программы участка

Режим работы предприятия, то есть характер рабочей недели (количество рабочих дней, смен и их продолжительность) зависит от характера производства.

В ремонтных предприятиях режим работы планируется по прерывной рабочей неделе в одну смену.

Принимаем пятидневную рабочую неделю с двумя выходными днями, продолжительность смены составляет 8 ч, каждая восьмая суббота является рабочим днём.

Номинальный фонд времени рабочего за расчетный период находят по формуле:

Фн.р=(dk — dв — dп )?tр, (3.1)

где dk, dв, dn — число дней соответственно календарных, выходных, праздничных;

tр — продолжительность смены, ч. ( tр = 8 ч).

Номинальный фонд времени рабочего за январь.

Номинальный фонд времени предприятия при работе в одну смену:

где Фн, Фн.о, Фн.р — номинальные фонды времени соответственно предприятия, оборудования и рабочего, ч.

Для остальных месяцев расчеты проводятся аналогично.

Источник