Пластмассы применяемые для ремонта автомобиля

Пластмассы в качестве авторемонтных материалов используют для выравнивания неровностей поверхности кузовов, заделки трещин, раковин, выщербин у деталей, склейки деталей, наращивания изношенных поверхностей, нанесения защитных и декоративных покрытий, антифрикционных слоев, а также для изготовления некоторых деталей взамен отказавших в работе металлических или пластмассовых. Для выравнивания поверхности автомобильных кузовов применяют пластмассы в виде паст и порошков.

Эпоксидные пасты применяются для выравнивания поверхности вместо свинцово-оловянистых припоев. Они обладают высокой адгезией к металлам, значительной механической прочностыо, эластичностью, малой усадкой, химической стойкостью к нефтепродуктам, воде, растворам солей, щелочей, кислотам, некоторым растворителям. В большинстве случаев пасты состоят из эпоксидной смолы, т. е. связующего, пластификатора, наполнителя и отвердителя.

Применение эпоксидных паст для выравнивания поверхности кузовов позволяет экономить при ремонте одного автомобиля 1,5—2 кг свинцово-оловянистых припоев и снизить затраты па материалы примерно в 2—4 раза.

Рекламные предложения на основе ваших интересов:

Эпоксидные пасты также используются взамен сварки при ремонте кузовов, трещин на рубашке охлаждения (до 200 мм) и в клапанной коробке блока цилиндров (до 60 мм), пробоин (до 25 мм) стенок рубашки охлаждения блока цилиндров, наружных трещин головки цилиндров, обломов в головке цилиндров в месте крепления датчика указателя температуры охлаждающей жидкости, пробоин до 70 мм в поддоне картера двигателя, трещин картера сцепления, картера коробки передач и др.

Отремонтированные детали надежно работают при температуре, не превышающей 100—120 °С.

Применять эпоксидные пасты для ремонта автомобилей выгодно. Так, например, стоимость расходуемых паст на один блок или головку цилиндров двигателя ЗИЛ не превышает 0,33 руб., а полная себестоимость ремонта блока не более 2 руб. и головки 1,5 руб., тогда как новые они стоят соответственно 75 и 22,5 руб.

Кроме эпоксидных паст, для указанных целей используют по-лиакрилатовые пластмассы.

Пластмассовые порошки применяют для выравнивания поверхности кузовов и кабин путем газопламенного напыления пр 1 температуре 210-420 °С.

Порошки в распыленном состоянии обладают высокой адгезией к металлу, легко принимают любую форму, причем при затвердевании предел прочности на разрыв достигает 420—500 кгс/см2, стойки к действию органических кислот, жирных углеводородов и масел.

Пластмассу наносят пистолетом установки газопламенного напыления отдельными слоями, которые прокатывают металлическими гладилками, последний слой шлифуют.

Применение порошковой пластмассы вместо свинцовооловянистых припоев дает экономию 10—20 руб. при ремонте одного кузова легкового автомобиля и делает выполнение этих работ совершенно безвредным. Применение порошка менее трудоемко и экономичнее по сравнению с эпоксидными пастами. Так, стоимость порошка, расходуемого на один кузов легкового автомобиля, на 2 руб, ниже, чем пасты.

Полиамидные (капроновые) порошки используют для получения антифрикционных слоев подшипников скольжения. При этом чем тоньше слой, тем лучше он работает, так как в меньшей степени отрицательно проявляются низкая теплопроводность капрона (в ..200—400 раз меньше, чем у металлов) и высокий коэффициент линейного расширения (в 8—11 раз больше, чем у металлов).

Кшроц, особенно в сочетании с закаленной сталью, обладает исключительной износостойкостью и практически исключает износ сопряженной детали, он имеет незначительный коэффициент трения и поэ гому частично допускает работу без смазки. Капроновое покрытие защищает металл от коррозии и действия щелочей, слабых кислот, бензина и ацетона. Вследствие низкой температурной стойкости температура в узле трения с капроном должна быть от минус 10 градусов до плюс 80 °С. Более жестко ограничиваются удельное давление и скорость скольжения.

Полиамидные порошки наносят на подготовленную металлическую поверхность методом газопламенного напыления или методом вихревого напыления. Последний способ обеспечивает получение тончен ровной пленки толщиной от 0,04 до 0,8 мм, имеющей прочность сцепления с металлом до 300 кгс/см2. Кроме того, при этом исключается сгорание части порошка в процессе напыления.

При вихревом напылении подготовленную деталь опускают на 1—5 с в бак установки, где мелко измельченный порошкообразный капрон, взвихренный сжатым воздухом до туманообразного состояния, оседает па нагретую поверхность детали и расплавляется на ней. Если требуется большая толщина слоя (до 3 мм), то деталь подвергается повторному напылению.

В дальнейшем деталь погружают в масло с температурой 140 °С, где она медленно охлаждается. Капроновый слой легко поддается механической обработке.

Кроме капронового слоя, способом вихревого напыления наносят полиэтилен, полистирол, полиуретан и твердые эпоксидные смолы.

Изготовляют пластмассовые детали па авторемонтных предприятиях чаще всего из так называемого вторичного капрона, т. е. отходов производства промышленных предприятий.

Полиамидную массу (капрон) используют при ремонте автомобилей для изготовления методом литья под давлением декоративных и конструкционных деталей. Номенклатура изготовляемых деталей исчисляется десятками, и в их числе втулки рессор, крестовины кардана, шкворни поворотной цапфы, а также шестерни привода спидометра, масленки подшипника выключения сцепления, сливные краники, кнопки сигнала, рукоятки рычага переключения передач и др.

Что же касается себестоимости изготовления капроновых деталей, то она в несколько раз ниже по сравнению с отпускной ценой металлических деталей, изготовленных в условиях массового производства.

На авторемонтных предприятиях пластмассовые детали также изготовляют прессованием на гидравлических прессах, формованием и продавливанием через фасонные отверстия.

Наращивание изношенных поверхностен деталей пластмассами весьма перспективно, и в этой области активно ведутся исследования и лабораторные работы.

Все более широкое применение получают пластмассы для н а-несения декоративных и защитных покрытий (пленок) на металлические детали. Металл с нанесенным пластмассовым покрытием называют металлопластом. Процесс нанесения пластмассовой пленки называется плакированием. Пластмассовую пленку соединяют с металлом при помощи клея.

Пластмассовая пленка является надежной антикоррозионной защитой. Металлопласт в 7 —10 раз дешевле нержавеющей стали и в 10 раз долговечнее обычной стали. Металлопласт допускает перепад температур от плюс 80 до минус 50 °С.

Из металлопласта штамповкой изготовляют детали кузова автомобиля (например, «Шкода-400»). В тормозных узлах ЗИЛ -130 и ЗИЛ -131 проверена возможность применения втулок из металлопласта, работающих без смазки.

Защитные и декоративные покрытия в условиях авторемонтного производства наносят вихревым напылением (порошки), кистью (растворы), лопаткой (пасты).

Замена хромирования нанесением эпоксидных мастик на такие детали, как стойки, поручни, дужки сидений и буфер автобуса! п условиях авторемонтного завода дает снижение затрат почти в 5 раз, не ухудшая внешнего вида деталей и надежности покрытия против коррозии.

Источник

Пластмассы применяемые для ремонта автомобиля

Для изготовления автомобильных деталей применяются пластмассы, полученные на основе как термопластичных, так и термореактивных смол или же их смесей.

Полиамид ы при обычных температурах твердые и эластичные, а при температуре 160—240 °С переходят в жидкое состояние. Обладают высокой ударной прочностью, высокими антифрикционными свойствами (могут работать без смазки), химической стойкостью к нефтепродуктам и некоторым агрессивным жидкостям и газам, в нагретом состоянии легко заполняют формы.

Из полиамидов, и в том числе капрона (поликапролактама), можно изготавливать большое количество разнообразных автомобильных деталей; втулки (педалей, дверных петель, рессор и др.), вкладыши, корпусы сальников, шестерни (привода спидометра и др.), манжеты, стеклодержатели, патроны ламп, выключатели, корпусы и крышки карбюратора, детали сливного краника (пробка, корпус), корпусы габаритных фонарей, оконные рамы автобусов и др. Недостатком деталей из полиамидных смол является некоторая нестабильность первоначальных размеров и физико-механических свойств, а также склонность к влагопоглощению и влагоотдаче. Полиамиды используются также в качестве сырья для получения пленок и волокон.

Рекламные предложения на основе ваших интересов:

Акрилопласты широкое применение находят в виде листов органического стекла (плексиглас). Из этих пластмасс изготавливают пылезащитные линзы, внутренние плафоны, стекла габаритных фонарей, стекла верхних окон автобусов и задних окон кабин и другие детали.

Поливинилхлорид имеет много разновидностей, среди которых видное место занимает винипласт (непластифицированный поливинилхлорид). Он отличается большой ударной прочностью, высокой химической стойкостью (в частности, к кислотам и щелочам, бензину, смазочным маслам и спирту), хорошими электроизолирующими свойствами, негорюч. Из-за невысокой теплостойкости температура изделий из винипластов не должна превышать 60 °С. При низкой температуре появляется хрупкость.

Винипласты применяют для изготовления банок аккумуляторных батарей, прокладок, уплотнителей, внутренней обшивки кузова. Пластифицированный поливинилхлорид используется для получения обивочных материалов (текстовинита и павинола) путем нанесения пленки на хлопчатобумажную ткань, изготовления трубок масло- и топливопроводов, профилей и других деталей.

Фторопласты используют для деталей, работающих в химических средах и при повышенной температуре. Исключительно высокие антифрикционные свойства фторопластов, к сожалению, не всегда могут быть использованы, так как они неработоспособны при значительных удельных давлениях и линейных скоростях в подшипнике.

Полиэтиле и относится к числу наиболее легких смол,, имеющих плотность 0,92—0,95 г/см3. В зависимости от способа производства различают полиэтилен высокого давления (ВД), низкого давления (НД) и среднего давления (СД). Полиэтилен обладает хорошей химической стойкостью и электроизоляционными свойствами, эластичностью (в том числе при низких температурах), повышенной разрывной прочностью, хорошо окрашивается в любой цвет. К недостаткам относятся значительная термическая усадка (ВД), малая текучесть (НД), горючесть, повышенное старение.

Из полиэтилена ВД изготовляют крышки, кнопки, осветительные плафоны, трубки, прокладки и другие детали, а, также пленку, на основе которой получают драпировочные и обивочные ткани для сидений и спинок. Из полиэтилена НД изготовляют трубы, стержни, а в порошкообразном виде его используют для газопламенного на-пыливания.

Полистирол обладает высокими диэлектрическими свойствами, плотностью, равной 1,05 г/см3, абсолютной водостойкостью, стойкостью к растворам кислот, щелочей, атмосферостойкостью, сохраняет прочность при низких температурах, легко окрашивается в любой цвет.

В то же время полистирол недостаточно теплостоек и при температуре около 80 °С детали из него начинают деформироваться, а при обычной температуре обладают хрупкостью, горюч, недостаточно стоек к действию бензина.

Из полистирола изготовляют стекла приборов освещения, сигнальные стекла, кнопки, детали электроарматуры и др.

Этролы хорошо формируются (этилцеллюлозные), но с повышением температуры их прочность заметно снижается. Они растворяются в активных растворителях (ацетоне и спирте), но не подвержены действию нефтепродуктов.

Из этролов изготовляют рулевые колеса, ручки, кнопки приборов, щитки и др.

Среди пластмасс на основе термореактивных смол наибольшее распространение при изготовлении автомобильных деталей получили фенопласты, основой которых являются фенолоформальдегидные смолы. Фенопласты имеют хорошие механические и диэлектрические свойства, высокую водостойкость, стойкость к нефтепродуктам и кислотам, достаточную твердость. Фенопласты классифицируются по наполнителю.

При изготовлении автомобильных деталей из фенопластов наиболее часто применяют так называемые слоистые пластики — асботекстолит, текстолит, гетинакс.

Иногда асбестовая ткань армируется медной проволокой для повышения прочности и теплопроводности. Асботекстолит обладает высокой теплостойкостью и хорошими фрикционными качествами. Он используется для изготовления тормозных накладок и накладок дисков сцепления. Асботекстолит не следует подвергать действию температуры свыше 370 °С во избежание разрушения асбеста из-за потери им гигроскопической воды, а также контакту с водой и маслом, что, как и нагрев, снижает коэффициент трения. Так, если коэффициент трения сухого асботекстолита составляет 0,30—0,38, то при попадании масла он снижается до 0,05—0,07. Замасленные асботекстолитовые накладки промывают бензином.

Для изготовления накладок дисков сцепления и тормозных накладок может быть использован асбоволокнит, у которого связующим является фенолоформальдегндная смола, а наполнителем асбестовые волокна и каолин. Тормозные накладки изготовляют и из фенопластов К-15-6 и гетинакса, у которых одним из наполнителей служит тот же асбест.

Текстолит пмеет в качестве наполнителя хлопчатобумажную ткань, пропитанную резольной смолой и опрессованную в горячем состоянии. Он, помимо хороших диэлектрических свойств, обладает высокой стойкостью к истиранию и механической прочностью, которая, однако, несколько снижается при повышении температуры. Поэтому из текстолита, кроме изоляционных деталей приборов электрооборудования, изготовляют шестерни и упорные шайбы распределительного вала. Текстолитовые шестерни надежно работают в условиях постоянной циркуляции масла, исключающей их перегрев и разрушение вследствие низкой теплопроводности текстолита.

Гетинакс готовят горячей прессовкой листов бумаги, пропитанных резольной смолой. Он обладает высокими диэлектрическими свойствами, но меньшей, чем текстолит, механической прочностыо. Применяется для изготовления изоляционных деталей электрооборудования.

Стеклопластики изготовляют из синтетических смол (связующих) и стеклянного волокна (армирующий и усиливающий наполнитель). В качестве связующих чаще всего используются эпоксидные, фенолоформальдегидные, полиэфирные и кремнийорганические смолы. Наполнитель — стеклянное волокно, состоящее из нитей толщиной от 0,003 до 0,011 мм (чаще всего толщиной 0,007—0,009 мм), которые тысячами пронизывают каждый квадратный миллиметр пластмассы. Например, при толщине 0,01 мм на площади 1 мм2 их разместится 10 тыс. шт. Нить такой толщины получают длиной до 150 км из стеклянного шарика диаметром всего лишь около 2 см.

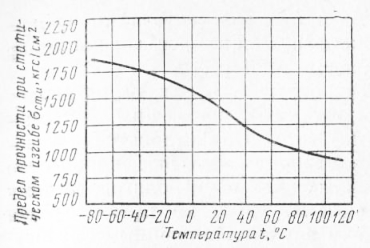

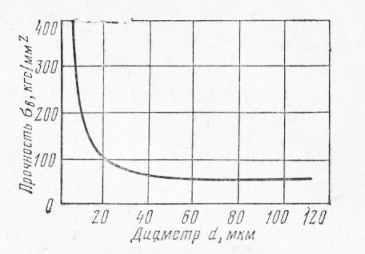

Стеклопластики обладают высокой механической прочностью,; сравнительно Небольшой плотностью, хорошими электроизоляционными свойствами и стойкостью против воздействия воды, масел, топлив, разбавленных кислот и щелочей и многих органических растворителей. Этим высоким качествам они обязаны наполнителю — стекловолокну. Сейчас получают стеклянные нити с пределом прочности до 350 кгс/мм2, т. е. выше, чем у обычной стали. Стеклянная нить выдерживает на разрыв нагрузки в 5—6 раз большие, чем нейлоновая, допускает температуру до 500—600 °С. Высокую механическую прочность и эластичность стеклянная нить приобретает при указанной выше толщине. С увеличением толщины ее показатели снижаются (рис. 2).

Для получения прочных стеклопластиков используется стеклоткань из так называемого непрерывного волокна.

Штапельное стекловолокно имеет длину нитей 3—5 см и толщину 0,5—2 мкм. Его получают более производительными методами, оно цешевле и широко используется для изготовления тепло- и звукоизоляционных прокладок, 1м3 такого материала весит 25 кг.

В автомобилестроении из стеклопластиков изготовляют кузова п другие крупногабаритные и высоконагруженные детали, например ободья колес у автомобилей-снегоходов ЗИЛ -167.

Пенопласт изготовляют па основе термопластичных (полистирол, поливинилхлорид и др.) и термо-реактивных (фенольных, эпоксидных) смол. Они относятся к газонаполненным пластмассам, т. е. содержащим большое количество (до 95% объема) газовых или воздушных включений, благодаря чему они отличаются малой объемной массой, часто не превышающей 0,01—0,02 г/см3, и высокими тепло- и звукоизоляционными свойствами. У пенопластов (ячеистых газонаполненных пластмасс) воздушные макро- и микроскопические ячейки не соединяются между собой,, а у поропластов (пористых газонаполненных пластмасс) заполненные воздухом полости сообщаются между собой

Пенопласты, например пенополиуретан ПУ-101, обладающий высокой эластичностью, используют для изготовления автомобильных подушек и спинок, противоударных прокладок, подлокотников и подголовников.

Жесткие пенопласты и поропласты используют для тепло- и звукоизоляции.

Источник