Глава 9. Испытание оборудования и приемка его после ремонта

Общие требования к подготовке, сдаче и приемке оборудования из ремонта

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

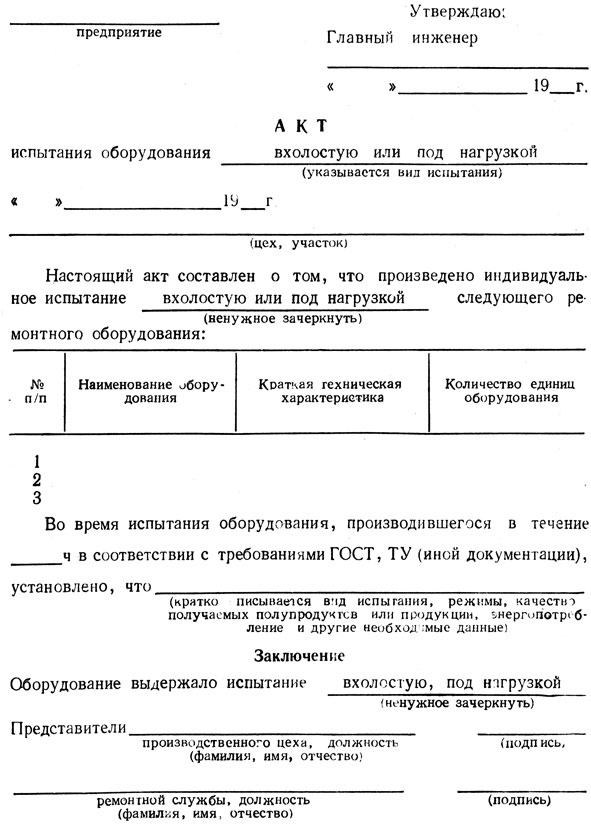

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

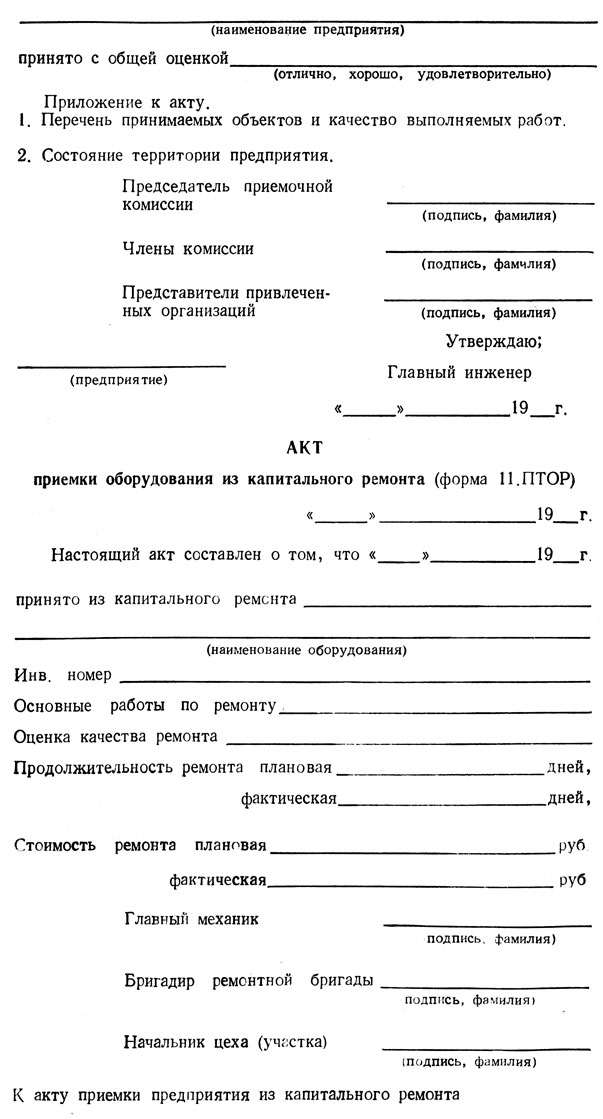

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

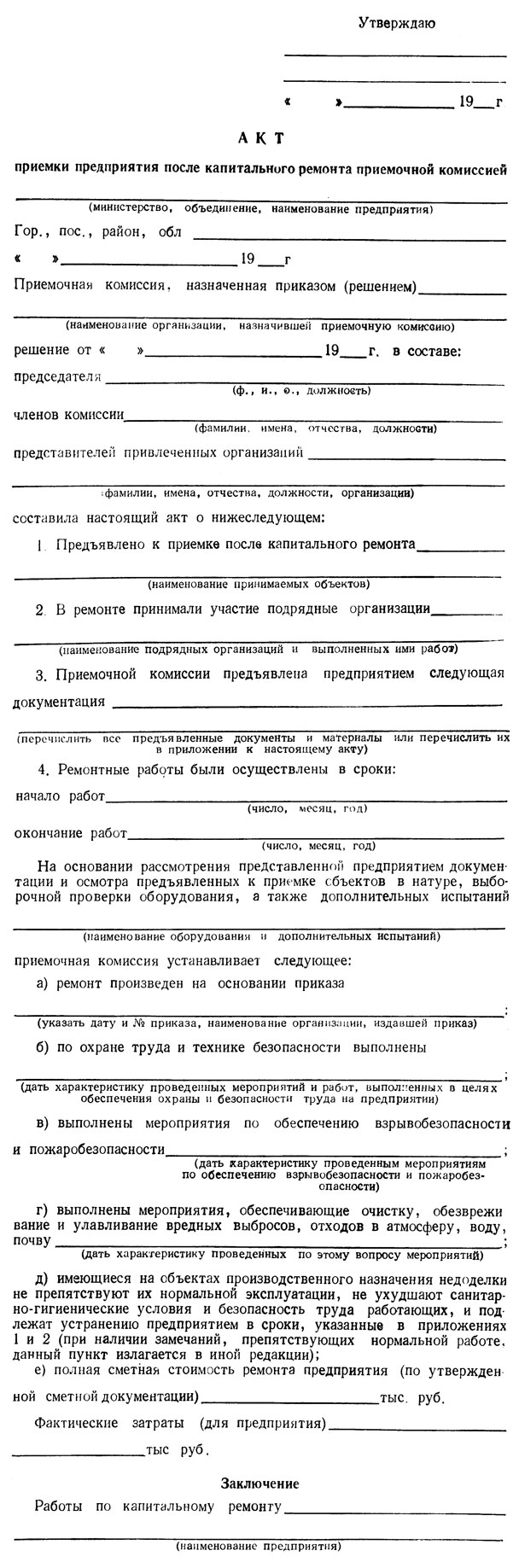

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

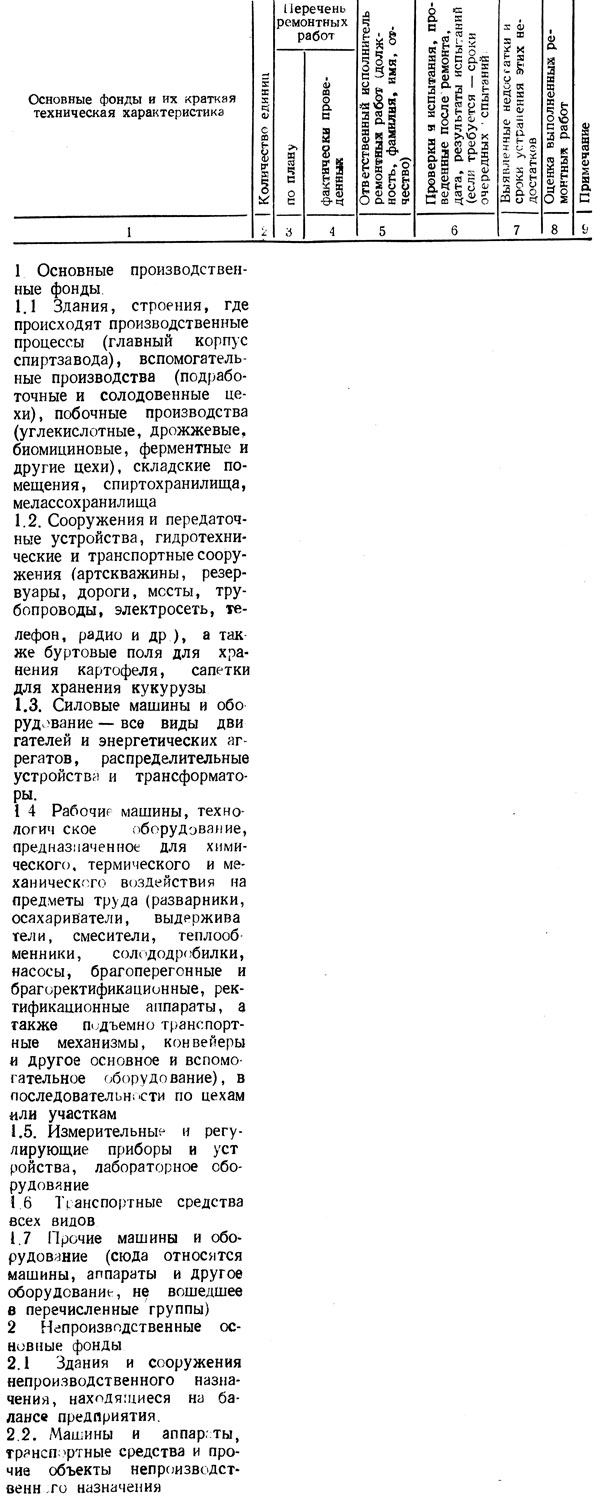

К акту приемочной комиссии прилагается:

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

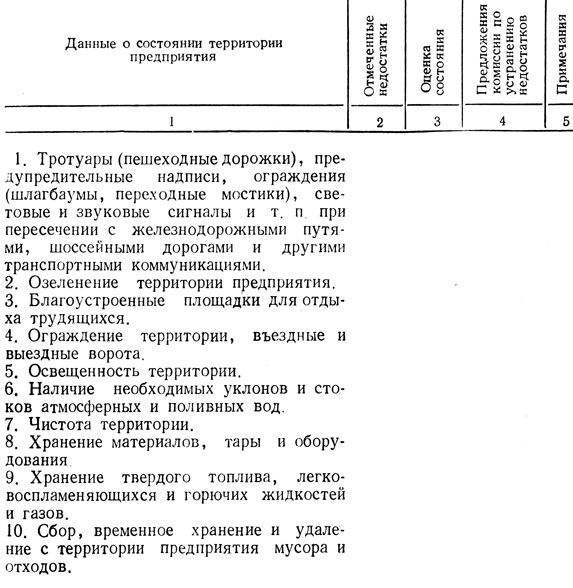

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г., и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

Источник

Порядок сборки оборудования после ремонта

Общая сборка машины (станка) после ремонта

Процесс общей сборки машины из сборочных единиц и механизмов является завершающим этапом ремонта и заключается, как правило, в монтаже узлов на станке.

После сборки и отладки отдельных сборочных единиц и механизмов приступают к общей сборке станка. Начинают ее с установки базовой детали (станины), выверки ее положения. Затем к ней крепят последовательно отдельные узлы и детали. При этом выверяют их расположение относительно станины и между собой с соблюдением допускаемых отклонений расположения. Кроме того, при сборке выполняются отдельные регулировочные работы по направляющим, опорам для получения плавного перемещения всех подвижных частей станка. Собранный станок окрашивают, а затем проверяют и испытывают.

Общую сборку токарного станка целесообразно начать с установки каретки суппорта на восстановленные направляющие станины, выверенные по уровню. Установив каретку и прикрепив к ней прижимные планки, добиваются ее плавного перемещения по направляющим. По достижении этого параллельно монтируют и выверяют переднюю бабку, коробку подач, фартук, ходовые винт и вал. Параллельные ремонт и сборка нескольких узлов станка бригадой слесарей — метод наиболее рациональный и прогрессивный, обеспечивающий значительное сокращение времени простоя станка в ремонте.

Переднюю бабку 6 (рис. 21) нужно установить на станине так, чтобы ось шпинделя была параллельна направляющим станины. Для этого в шпиндель 5вставляют цилиндрическую оправку 2 ив суппорте 3 закрепляют индикатор 1 так, чтобы его измерительный наконечник касался поверхности оправки (с натягом 0,1. 0,3 мм) в перпендикулярном направлении к ее образующей. Далее, найдя с помощью поперечного перемещения суппорта наивысшую точку образующей оправки, перемещают суппорт вдоль направляющих станины 4 и наблюдают за отклонениями стрелки индикатора. Проверку производят по двум диаметрально противоположным образующим (при повороте шпинделя на 180°) цилиндрической оправки — верхней и боковой. Погрешность определяется средним арифметическим результатов обоих измерений в данной плоскости.

Если в вертикальной плоскости отклонение превышает 0,03 мм на длине 300 мм (допускается только отклонение свободного конца оправки вверх), а в

горизонтальной — 0,015 мм, то это указывает

на необходимость дополнительного шабрения сопрягающихся со станиной поверхностей передней бабки 6.

Рис. 21. Схема проверки параллельности оси шпинделя направляющим станины:

1 — индикатор; 2 — цилиндрическая оправка; 3 — суппорт; 4 — направляющие станины; 5 — шпиндель; 6 — передняя бабка

Нанеся на направляющие станины тонкий слой краски, перемещают по ним переднюю бабку, чтобы получить на ее опорной поверхности отпечатки краски, по которым и ведут шабрение в соответствии с величиной отклонений, показанных индикатором. Если, например, при проверке индикатором конец оправки 2 отклоняется вниз, а отпечатки краски на опорной поверхности передней бабки распределены равномерно, то металл снимают по отпечаткам, расположенным ближе к задней части бабки. Шабрением необходимо обеспечить качественную пригонку направляющих передней бабки к станине, иначе после закрепления бабки на станине винтами могут возникнуть напряжения, которые нарушат параллельность оси шпинделя направляющим.

При сборке токарного станка (по мере выхода из ремонта его отдельных сборочных единиц) необходимо выверять положения коробки подач, фартука и кронштейна, поддерживающего ходовые винт и вал, добиваясь, чтобы оси отверстий, через которые проходит ходовой винт, строго совпадали; также должны совпадать оси отверстий, через которые проходит ходовой вал (допустимое отклонение 0,07 . 0,1 мм). Выверку выполняют после того, как все перечисленные сборочные единицы, в том числе и каретка, установлены в необходимой последовательности и закреплены.

Параллельность проверяют индикатором 2 (рис. 22) в трех точках: у замкнутой разъемной гайки 1 в фартуке и у обоих подшипников ходового винта 4. Если отклонение от параллельности между осями подшипников 3 и 5 и направляющими станины 6 превышает 0,1 мм, а несовпадение оси гайки 1 с осями подшипников — 0,15 мм, необходимо выправить положение осей. Погрешности устраняют одним из следующих способов:

установкой на изношенных направляющих каретки накладок-компенсаторов исправляют положение оси гайки;

пригонкой шабрением сопрягающихся со станиной поверхностей коробки подач и кронштейна исправляют положение осей подшипников.

После установки и выверки рассмотренных сборочных единиц продолжают сборку станка: в его левой тумбе устанавливают главный электродвигатель и регулируют ре-менную передачу; монтируют электродвигатель быстрых перемещений суппорта; наливают в резервуары коробок скоростей и подач, а также фартука машинное масло; устанавливают арматуру охлаждения, предохранительные кожухи и щитки; электромонтеры восстанавливают электропроводку. Выполнив все перечисленные работы, включают станок и производят его предварительную обкатку.

Рис. 22. Схема проверки совмещения осей винта и разъемной гайки, а также параллельности винта направляющим станины:

1 — разъемная гайка; 2 — индикатор; 3 и 5 — подшипники; 4 — ходовой винт; 6— направляющие станины

Источник

СБОРКА ОБОРУДОВАНИЯ

Технологический процесс сборки при ремонте оборудования принципиально не отличается от процесса сборки при изготовлении аналогичного нового оборудования, однако может иметь определенные особенности, обусловленные спецификой ремонтного производства, например различие в организационных формах, уровне механизации и т.д. Сборка заключается в последовательном соединении деталей в сборочные единицы и агрегаты, а затем агрегатов и сборочных единиц в машину.

Последовательность сборки определяется технологической схемой сборки. Схема технологического процесса сборки представляет условное изображение последовательности включения отдельных деталей, сборочных единиц в сборку с указанием контрольных и дополнительных операций, выполняемых при сборке.

Схема сборки является основным оперативным документом, в соответствии с которым выполняется сборочный процесс, производится комплектование машины, организуется подача сборочных единиц и деталей в надлежащей последовательности к местам сборки, планируется производство.

Наиболее простой организационной формой сборки является так называемая стационарная сборка без расчленения процесса по операциям. По этому методу машины собирают на одном рабочем месте (сборочном посту), куда поступают все детали и собранные сборочные единицы; в течение всего процесса сборки объект ее неподвижен. При простой несложной конструкции машины с небольшим числом деталей подобная сборка может быть выполнена одним рабочим. Обычно стационарную сборку стремятся проводить из предварительно собранных сборочных единиц, а не из деталей непосредственно, что значительно сокращает длительность общей сборки.

При такой сборке расширяется фронт работ, так как сборку нескольких сборочных единиц можно вести одновременно отдельными бригадами. Для общей сборки машины также используется отдельная бригада.

При сборке с операционным расчленением процесса собираемая машина остается неподвижной или перемещается в процессе всей сборки, производимой сборочной бригадой; члены бригады специализируются на выполнении конкретных операций (работ). В этом случае достигается более высокая специализация сборщиков, повышается производительность труда, т.е. уменьшается трудоемкость сборки.

Стационарную сборку без расчленения и с частичным расчленением процесса широко применяют на базах производственного обслуживания. При полном операционном расчленении процесса сборки целесообразно, чтобы каждый сборщик выполнял только одну, закрепленную за ним сборочную операцию на соответствующей машине и затем переходил на следующую машину. При большом числе однотипных ремонтируемых машин применяется поточный метод сборки, имеющий следующие разновидности:

1) поточная сборка при неподвижном объекте сборки, когда сборщик (или бригада сборщиков) выполняет только закрепленную за ним операцию, передвигаясь от одной машины к другой; этот метод рационально применять при ремонте тяжелых крупногабаритных машин;

2) поточная сборка с перемещением объекта путем свободной передачи собираемого изделия вручную (по специальному верстаку, рольгангу, при помощи тележки) или принудительно при помощи механических транспортирующих средств непрерывного (например, конвейер) или прерывного действия (пластинчатый конвейер, тележки, движущиеся при помощи замкнутой цепи, и др.).

На линиях поточной сборки машин необходимо применять принцип полной взаимозаменяемости деталей. По сравнению со стационарной сборкой длительность поточной сборки и необходимое число сборщиков при прочих равных условиях меньше, производительность выше, а себестоимость ремонта ниже. При выборе вида и организационной формы сборки машины общими соображениями являются: число ремонтируемых машин, их конструкция, масса и габаритные размеры. При большом числе ремонтируемых машин рекомендуется установить технико-экономическую целесообразность поточной сборки.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник