Pereosnastka.ru

Обработка дерева и металла

При ремонте металлорежущего оборудования наряду с восстановлением работоспособности механизмов, увеличением долговечности деталей и сборочных единиц основное внимание уделяется восстановлению точности работы ремонтируемого станка. Поэтому технологический процесс ремонта металлорежущих станков разрабатывается главным образом для решения этой наиболее трудной задачи.

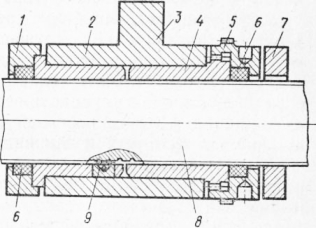

Рис. 1. Винт—гайка качения поперечной подачи суппорта станка 16К20ФЗ:

1,7 — крышки. 2,4 — полугаПки, — корпус, — шестерня, — уплотнения, — винт, — канал возврата шариков

При сопоставлении технологических процессов, разрабатываемых для ремонта разного вида металлорежущего оборудования, становится ясно, что значительная часть механизмов и деталей этих станков ремонтируется одними и теми же или очень схожими методами. Поэтому в качестве образца для освещения методов ремонта металлорежущего оборудования приведем методы ремонта одного из наиболее распространенных типов станков — токарного. Чтобы определить, какой ремонт необходим данному станку, надо знать износ деталей, и в первую очередь базовой сборочной единицы — станины.

В процессе ремонта передней бабки и коробки скоростей особое внимание уделяют ремонту шпинделя, подшипников, корпуса передней бабки, муфт, систем передач, валов и т. д. Шпиндель с приданными ему деталями является одной из основных сборочных единиц, определяющих качество работы токарно-винторезного станка.

Ремонт суппорта обычно заключается в пригонке плоскостей, сопрягающихся со станиной станка. При ремонте фартука восстанавливают основные изношенные детали: ходовой винт, ходовой валик, маточную гайку, зубчатые колеса, валики, подшипники и втулки. Наиболее трудоемкая работа — соединение ходового винта и ходового валика с опорными кронштейнами, коробкой подач и фартуком, так как ремонт станины и суппорта нарушает расстояние от плоскости станины до оси ходового винта.

Практика показывает, что проведение ремонта оборудования по единым типовым технологическим процессам обеспечивает строгую последовательность выполнения ремонтных операций, что укрепляет трудовые навыки, повышает качество ремонта, так как при этом исключается необходимость повторных разборок и подгонок. Проведение ремонта по единой типовой технологии с применением оригинальных контрольно-измерительных приборов, широким использованием пластических материалов, с восстановлением и упрочнением изношенных деталей передовыми методами, сокращением трудоемких шабровочных операций приводит к заметному снижению стоимости ремонта и повышению его качества.

Составление графика ремонта. В ремонтном деле к моменту сборки отдельные детали могут быть не полностью изготовлены или отремонтированы (в отличие от сборки нового станка). Это усложняет ведение ремонта. Поэтому ремонт должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Учитывают состав и квалификацию членов бригады.

Длительность каждой операции на графике отмечается горизонтальной, а начало и конец — вертикальной линиями. График дает возможность видеть ход выполнения операций на каждый день,

Источник

РЕМОНТ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Ремонт металлорежущих станков начинается с подготовительного этапа, в результате которого станок внимательно осматривают и определяют дефекты. Техник и мастер по ремонту составляют ведомость, где отражаются выявленные дефекты и прилагаются чертежи подлежащих замене деталей. Дефекты выявляются путем включения оборудования и запуска его работы, в ходе которой замечаются неточности, находящие отражение в журнале записей и подвергающиеся тщательному анализу в целях предотвращения возникновения подобной ситуации в будущем. Затем наступает этап очистки, когда все детали станка, в том числе и его корпус, очищаются от пыли, грязи и смазывающей жидкости, выполняющей роль охлаждения. Чтобы ремонт проходил качественно и посторонние предметы не мешали работнику, место вокруг оборудования освобождают. Так же освобождают внутренние резервуары станка от масла, разъединяют полумуфту, снимают ремни, предварительно отключив станок от питания, готовятся необходимые инструменты и запчасти.

Этап разборки всех частей и деталей станка подразумевает наличие конкретного плана действий, намеченного в результате осмотра. Иногда требуется разобрать только часть оборудования без осмотра ее деталей. Иногда требуется разобрать полностью все детали и механизмы станка, чтобы ясно представлять себе картину восстановления его работы. Поэтому объем ремонтных работ в каждом случае индивидуален. Однако существуют особые правила, согласно которым необходимо разбирать станок. К ним относятся:

1. Соблюдение последовательности разбора: от отдельных частей до деталей. Иначе нарушается плотность соединения механизмов;

2. Ознакомление с паспортом станка, схемами его деталей, составление графика разборочно-сборочных работ;

3. Составление кинематической и гидравлической схем в случае их отсутствия;

4. Составление дефектной ведомости после проверки всех деталей на наличие отклонений в работе;

5. Разборку следует организовывать таким образом, чтобы обеспечить доступ к основным частям оборудования, поэтому сначала снимаются вспомогательные детали, такие как: дверцы, щитки, крышки, кожухи и т.д.;

6. Применение только исправных инструментов. Иначе можно повредить годные детали;

7. Использование прессов, съемных или винтовых приспособлений, чтобы снять шкивы, зубчатые колеса, муфты и др. детали;

8. Использование молотков предполагает наличие выколоток или подставок из мягкого металла во избежание повреждений деталей;

9. Подогрев детали для облегчения ее снятия;

10. Аккуратность в снятии деталей, чтобы исключить возможность повреждений;

11. Снятие деталей без применения силы;

12. Маркировка и расположение каждой детали в отдельном ящике позволяет облегчить задачу поиска и хранения;

13. Закрытие ящика крышкой во избежание утраты детали;

14. Расположение крупных деталей на подставках недалеко от станка;

15. Проставление отметок на узлах нерабочих поверхностей;

16. Применение ключей и отверток соответствующей формы к гайкам и болтам;

17. Устранение ржавчины с помощью керосина, раствор которого необходимо оставить на обрабатываемой поверхности на 8-10 часов;

18. Применение механических инструментов при разборке резьбовых соединений;

19. Удаление остатков сломанных деталей.

В результате разборочных работ происходит замена устаревших деталей или их обновление с помощью промывочных растворов – керосина, соды, чистящих и абразивных веществ. Дефективные детали помечают маркером или краской.

Следующий этап – сборка,которую следует проводить согласно чертежам и только после очистительных работ. Детали для сборки подбираются строго по технологической карте с учетом всех параметров и размеров.

Раздел 3.3. «Охрана труда и техника безопасности»

Источник

Ремонт металлорежущих станков. Основные положения системы ПНР. Виды ремонтов и технического обслуживания

В процессе работы отдельные части машин и оборудования подвергаются износу. Восстановление их работоспособности и эксплуатационных свойств достигается путем ремонта, эксплуатацией и уходом за оборудованием. Основу для этого на промышленных предприятиях составляет система технического обслуживания и ремонта основных фондов, представляющая собой совокупность взаимосвязанных положений, средств, организационных решений, направленных на поддержание и восстановление качества эксплуатируемых машин, механизмов, сооружений, зданий и других элементов основных фондов. Ведущую форму системы технического обслуживания и ремонта техники на предприятиях промышленности составляет система планово-предупредительного ремонта оборудования (ППР).

Системы ППР оборудования разрабатываются для различных отраслей промышленности с учетом условий его эксплуатации. Система ППР должна обеспечивать поддержание оборудования в исправном состоянии, его полную работоспособность и максимальную производительность. Основной задачей системы ППР является максимальное удлинение сроков службы отдельных деталей, узлов и оборудования в целом, систематическое снижение стоимости и повышение качества ремонта.

При внедрении системы ППР осуществляются следующие организационно-технические мероприятия:

а) инвентаризация (учет) оборудования, подлежащего ППР;

б) паспортизация оборудования с определением технического состояния агрегата (машины);

в) определение видов ремонтных работ и их описание;

г) определение продолжительности ремонтных циклов, межремонтных периодов, структуры ремонтного цикла для разного вида оборудования, категории сложности ремонта;

д) организация систематического учета работы оборудования, расхода запасных частей и материалов на эксплуатацию и ремонт;

Система ППР — это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся его профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации.

ППР оборудования предусматривает выполнение следующих работ:

— периодические плановые ремонты: малые, средние, капитальные.

Структура ремонтного цикла — порядок чередования всех видов ремонта в период между двумя капитальными ремонтами (в ремонтном цикле).

Межремонтное обслуживание — это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры — осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты делят на малый, средний и капитальный ремонты.

Малый ремонт — детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание оборудования.

Средний ремонт — детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт — полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

— продолжительности ремонтного цикла;

— продолжительности межремонтных и межосмотровых циклов;

— категорий ремонтной сложности (КРС);

— трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл — это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта, или период работы между двумя капитальными ремонтами. Структура ремонтного цикла — это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

— прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

Структура ППР:

1. 6 – периодная (для станков после 1968 года выпуска.)

2. 9 – периодная (для станков до 1968 года выпуска.)

3. К-T1-T2-T3-T4-K — для станков у которых мелкий (М) и средний (С) ремонт приблизительно одинаковы по сложности

Структуры ремонтных циклов. Расчет трудоемкости ремонтных работ на примере станка мод. 16К20 TI (R = 20/12), 6М82Ш (R= 18/14), 5140 (R= 10/6,5).

Ремонтный цикл – повторяющаяся совокупность различных видов планового ремонта. Ремонтный цикл определяется изготовителем оборудования и адаптируется предприятием под свои условия эксплуатации.

Структура цикла – это заданный перечень и чередование плановых ремонтов внутри цикла.

Каждая группа оборудования имеет свою структуру ремонтного цикла. Например, структура ремонтного цикла для токарных, фрезерных и других металлорежущих станков с массой от 10 до 100 т. включает : один капитальный, пять текущих ремонтов и 12 осмотров, а для тех же станков с массой свыше 100 т. — один капитальный, шесть текущих ремонтов и 21 осмотр. На основе ремонтных нормативов и результатов технического осмотра оборудования составляются годовой, квартальный и месячный планы и графики ремонтных работ.

Трудоемкость ремонта имеет единую структуру за базу которой принята условная единица – единица сложности ремонта обозначается буквой “R” и состоит из Rмех. и Rэлектр.

— Единица ремонтной сложности присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

— Единица ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

— Для каждого вида оборудования устанавливается нормативная длительность ремонтного цикла.

Rмех для станка 16К20

К — капитальный ремонт R = 20 дней

С — средний ремонт 0,6R = 12 дней

М — малый ремонт 0,25R = 5 дней

Rэлектр. Для станка 16К20

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

1 единица = 35 нормо-часам (23 часа для механической части оборудования, 12 часов для электрической части)

Таблица 1 Нормы работы с одной ремонтной единицей

| Наименование | Промывка как самостоятельная операция | Проверка на точность как самостоятельная операция | Осмотр перед капитальным ремонтом | Осмотр | Текущий ремонт | Капитальный ремонт |

| Слесарные работы | 0,35 | 0,4 | 0,75 | |||

| Станочные работы | — | — | 0,1 | 0,1 | ||

| Прочие работы | — | — | — | — | 0,1 | |

| Всего | 0,35 | 0,4 | 1,1 | 0,85 | 6,1 |

Таблица 2 Нормативы ремонтных работ

| Вид ремонта в | одну смену | две смены | три смены |

| Текущий | 0,25 | 0,14 | 0,1 |

| Капитальный | 0,54 | 0,41 |

В зависимости от единицы ремонтной сложности оборудования принимается состав ремонтной бригады:

До 6 единиц – 2 человека

От 6 до 12 единиц – 3 человека

От 12 до 18 единиц – 4 человека

В общем случае время пребывания оборудования в ремонте Трем может быть определено по формуле

Трем = tрем R/b tсм Ксм Кн,

где tрем — норма времени на слесарные работы на одну ремонтную единицу данного вида ремонта;

R — единица сложности ремонта оборудования;

b — число одновременно работающих слесарей в смене;

tсм — продолжительность смены;

Ксм — коэффициент сменности работы ремонтных рабочих;

Кн — коэффициент выполнения норм ремонтными рабочими.

Длительность ремонтного цикла зависит от особенностей конструкции оборудования, условий его эксплуатации и других факторов. Для различных видов оборудования она может существенно отличаться. Например, для металлорежущего оборудования она составляет 26000 ч. , для ковочных машин и кузнечно-прессовых автоматов — 11700 ч., для литейных и формовочных конвейеров — 9500 ч. , и т.д.

Источник