R27 Механизированная поточная линия по ремонту тележек электровозов и тепловозов

На поточных линиях введена максимальная механизация работ на специализированных позициях. Конвейер для транспортировки тележек выполнен непрерывным, что исключает необходимость возврата транспортировочных тележек краном с восьмой позиции на четвертую. Осуществлен нижний отсос газов на сварочной (пятой) позиции, что улучшает удобство работы и не загромождает цех.

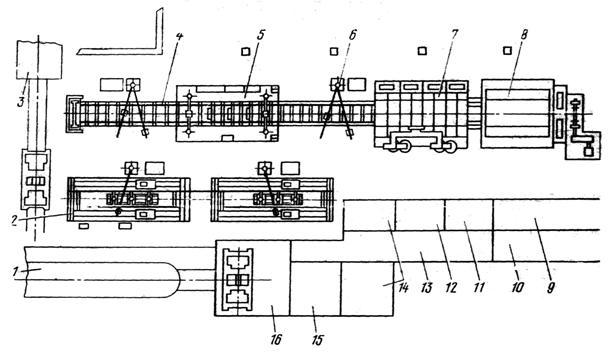

На рис. 1 дана планировка поточной линии текущего ремонта ТР-3 тележек тепловозов в депо Тюмень Свердловской железной дороги. Поточная линия ремонта тележек является одним из участков в общем технологическом процессе проведения текущего ремонта ТР-3 тепловозов.

Рис. 1. Поточная линия ремонта бесчелюстных тележек локомотивов в депо Тюмень Свердловской дороги;

1 — позиция выкатки тележек; 2 — позиция разборки и сборки тележек; 3 — позиция мойки рамы тележки; 4 — позиция разборки и проверки рамы; 5 — позиция ремонта рамы; 6 — сборка рамы; 7 — окраска рамы; 8 — сушка рамы; 9 — накопитель колесных пар; 10 — накопитель тяговых электродвигателей; 11 — место для сборки колесно-моторных блоков; 12 —обкатка колесно-моторных блоков; 13 — участок ремонта буксовых узлов и рессорного подвешивания; 14 — накопитель обкатанных колесно-моторных блоков, 15 — место разборки колесно-моторных блоков; 16 — накопитель тележек и рам

В депо Тюмень поточная линия расположена на четырех путях. На первом пути размещена первая позиция подготовки к выкатке и выкатка тележек из-под секции тепловоза. Здесь производят отсоединение лестницы от рамы кузова для возможности установки домкратов ТЭД-30, вентиляционных патрубков от тяговых электродвигателей, рукавов от боковых опор, кабелей тяговых электродвигателей, рукавов пескопроводных и воздухопроводных труб, привода скоростемера от буксы, привода ручного тормоза. При помощи приспособления сжимают комплект буксовых пружин.

После подъемки кузова четырьмя электродомкратами ТЭД-30 на высоту, обеспечивающую свободный проход тележек под секцией тепловоза, тележки выкатывают. Используют для этого тяговый электродвигатель секции, подводя к нему питание от деповской сети постоянного тока напряжением 250 В или от сварочного аппарата с напряжением 75 В, а электрическую схему собирают так, как показано на рис. 30.

Для удобства монтажа и демонтажа первая позиция оборудована смотровой канавой и колонками для подключения пневмоинструмента.

На втором пути расположена вторая позиция — разборки тележек. Здесь снимают с рамы поводки букс, продольные тяги рычажной передачи тормоза, брезентовые чехлы с корпусов боковых опор, отсоединяют фрикционные гасители колебаний рессорного подвешивания от букс, сливают смазку из боковых опор и из гнезда в шкворневой балке, демонтируют гнезда, верхние опоры и обоймы с роликами из боковых опор, пескопроводные трубы и пружины рессорного подвешивания.

Другой фрагмент реферата

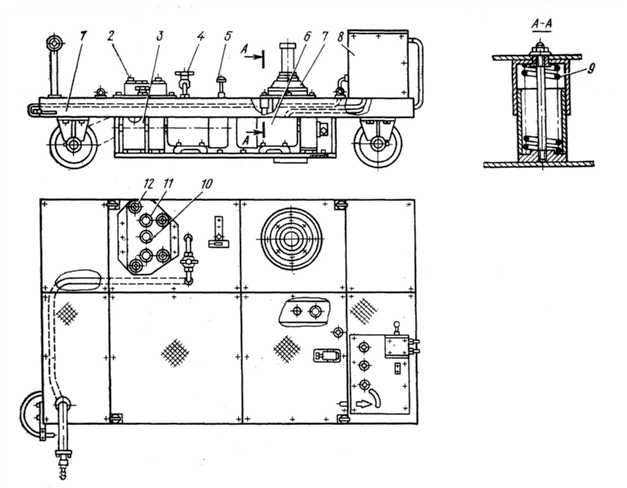

Монтажные тележки (рис. 5) размещены в боковых приямках глубиной 570 мм и шириной 1070 мм. На тележке смонтированы гайковерт, механизм передвижения, разобщительный кран, домкрат, оборудование гидросистемы, пульт управления, быстроразъемное соединение.

Рис. 5. Монтажная тележка:

1—тележка; 2 — гайковерт; 3 — механизм передвижения; 4 — разобщительный кран; 5 — рукоятка для реверсирования гайковерта; 6 — гидроагрегат; 7 — домкрат; 8 — пульт управления; 9 — амортизатор; 10 — вал — шестерня центральной передаточной коробки; 11 — паразитная шестерня; 12 — вал-шестерня под ключ гайковерта

Рама тележки изготовлена из фасонного и листового проката. К ней прикреплены четыре кронштейна с запрессованными бронзовыми втулками, служащими подшипниками для двух осей с колесами. На ведущей оси насажена звездочка. Механизм передвижения служит для перемещения монтажной тележки. Он состоит из электродвигателя и редуктора, соединенных между собой муфтой и установленных на общей плите. На выходном валу редуктора насажена звездочка, которая при помощи цепи передает вращение ведущей оси.

Многошпиндельный гайковерт служит для отворачивания и заворачивания болтов буксовых поводков. Он состоит из передаточной коробки и привода — пневматического реверсивного гайковерта. Передаточная коробка установлена на верхнем листе рамы и состоит яз корпуса, центрального вала-шестерни, который передает вращение четырем валам-шестерням через две паразитные шестерни. Модуль шестерни m=4, число зубьев у валов-шестерен n=17. Все валы установлены в бронзовых втулках, смазываемых через масленки, ввернутые в торцы валов. Выходные концы валов-шестерен выполнены квадратными, а их расположение соответствует расположению болтов буксовых поводков. Поэтому без передвижки тележки при помощи ключей, надеваемых на квадратные выходные концы, можно отвернуть четыре болта.

Пневматический реверсивный гайковерт установлен на плите, подвешенной на трех шпильках, укрепленных к верхнему листу рамы. Поскольку гайковерт расположен под рамой, реверсирование его осуществляется рукояткой через два шкива с закрепленным к ним тросиком. Воздух к гайковерту подводится через разобщительный кран, установленный на раме.

Домкрат состоит из цилиндра, пустотелого штока, в отверстия которого вставляются сменные головки. Уплотнение штока в цилиндре осуществляется двумя резиновыми манжетами, установленными на двух бронзовых полукольцах, а в крышке — одной резиновой манжетой. Цилиндр подвешен к раме тележки на четырех амортизаторах. При нагружении домкрата пружины сжимаются и цилиндр опирается на рельс, по которому передвигается тележка. Таким образом, нагрузка при работе домкрата передается на рельсы, а не на тележку.

Гидроагрегат обеспечивает подачу масла в цилиндр домкрата и состоит из насоса высокого давления и электродвигателя, соединенных между собой муфтой и установленных на общей плите. К гидроагрегату подсоединено гидрооборудование, которое включает в себя трубопроводы, фильтр 8-80-1К (ГОСТ 21329—75), предохранительно-разгрузочный клапан М-КП (Q = 40 л/мин), гидрораспределитель (Q = 40 л/мин). Соединение с домкратом осуществлено при помощи двух рукавов высокого давления. Бак для масла установлен на общем кронштейне с гидроагрегатом и расположен под настилом тележки.

Пульт управления обеспечивает управление гидравлическим домкратом и механизмом передвижения. Внутри пульта смонтирована пусковая электроаппаратура, панель с предохранителями и гидрораспределитель. На верхней панели пульта смонтированы кнопки управления и пакетный выключатель. На боковой панели расположен штепсельный разъем, который соединяет пульт с гибким кабелем.

В масляный бак заливают индустриальное масло (ГОСТ 20799—75). Предохранительно-разгрузочный клапан регулируют на давление в магистрали 6 МПа.

При помощи быстроразъемного соединения тележку подключают к воздушной сети депо. При установке пакетного выключателя в положение «Вкл.» на панели пульта загорается сигнальная лампочка, что свидетельствует о наличии напряжения на пульте.

Для отворачивания или заворачивания болтов тележку подводят к демонтируемой буксе таким образом, чтобы два крайних шпинделя гайковерта встали против двух соответствующих болтов поводка. Надевают на квадратные головки выходных концов гайковерта ключ и заправляют его на головку болта. Ручку реверса устанавливают в положение «Отворачивание» («Заворачивание»), открывают разобщительный кран на воздушной магистрали и производят отворачивание (заворачивание) болта.

Для запрессовки буксового поводка в клиновидные пазы подводят тележку таким образом, чтобы шток домкрата стал под поводок буксы. Вставляют в шток опору. Включают насос и при помощи ручки управления гидрораспределителя, установленной в положение «Подъем», производят подъем штока и запрессовку поводка. Для возврата штока в исходное положение ручку гидрораспределителя устанавливают в положение «Опускание». После прекращения работы ручку гидрораспределителя устанавливают в нейтральное положение и кнопкой выключают электродвигатель насоса.

Кроме того, домкрат позволяет поджать раму тележки, сделать натяжку поводка и легкими ударами молотка освободить поводок от рамы. На электровозах ВЛ10 и ВЛ80к при разборке и сборке тележки домкратом поджимают листовую рессору для разгрузки валика при его выемке или постановке.

Работа содержит 10 штук качественно отсканированных картинок различных средств механизации, применяемый при ремонте тележек электровозов и тепловозов. Может быть полезна студентам при написании курсовых проектов.

Источник

Поточная линия (ремонтный конвейер) для ремонта грузовых тележек

На позициях поточной линии выполняются основные операции по ремонту тележек и их разборке-сборке. Поточная линия состоит из шести ремонтных позиций, и шести технологических тележек по количеству ремонтных позиций. Все шесть технологических тележек соединены жёсткой связью и приводится в движение приводом. Перемещение технологической тележки с установленной на ней рамой, осуществляется приводом, который находится в специальном приямке между 4-ой и 5-ой позицией поточной линии.

Привод состоит из электродвигателя, который соединён через червячный редуктор с двухступенчатым редуктором, на котором установлена звёздочка привода. Звёздочка привода при вращении приводит в движение технологическую тележку, на которой также устанавливается шестерёнка. Эти шестерёнки соединены замкнутой цепью, которая обеспечивает гибкую связь привода и технологической тележки.

На второй позиции ремонтного конвейера происходит полная разборка намагниченной рамы тележки. Остаются только надрессорная балка и боковины. Перемещение на эту позицию рамы тележки с позиции ожидания ремонта происходит следующим образом. После того как грузовую тележку кран-балкой установят на подъёмник позиции ожидания, подаётся команда с пульта управления и происходит одновременное перемещение всех технологических тележек ремонтного конвейера на одну позицию в право. Это перемещение называется шагом. Срабатывание всех подъёмников происходит одновременно, таким образом технологические тележки оказываются свободными для перемещения. В этом случаи первая технологическая тележка поточной линии оказывается на позиции ожидания, под поднятой подъёмником высохшей и намагниченной рамой тележки. Поступает команда и происходит срабатывание подъёмников на опускание их в исходное положение. Рама тележки с позиции ожидания оказывается на технологической тележке и конвейер делает шаг влево. Предварительно должны опять сработать все подъёмники, чтобы освободить путь для перемещения технологических тележек. Таким образом рама тележки попадает на вторую позицию поточной линии ремонта тележек. Интервал движения поточной линии составляет 30 минут, т. е. рама тележки не может находиться на какой либо ремонтной позиции дольше этого времени.

После разборки на второй позиции срабатывают все подъёмники и происходит второй шаг – все технологические тележки перемещаются в право. Таким образом первая технологическая тележка поточной линии на первой позиции, под поднятой подъёмником уже второй рамой тележки, которая предварительно была доставлена мостовым краном. Вторая же технологическая тележка поточной линии оказывается на 2-ой позиции поточной линии, под рамой тележки, с которой полностью сняли все детали. Поступает команда и все подъёмники опускаются, устанавливая рамы тележки на технологические тележки. Происходит следующий шаг и разобранная тележка перемещается на 3 позицию поточной линии, а намагниченная и высохшая вторая рама, перемещается на 2 позицию поточной линии.

Позиция 3 поточной линии – эта позиция предназначена для дефектоскопирования. На этой позиции, помимо подъёмника установлен кантователь для раздвижки боковин. Такиеже кантователи находятся на двух следующих позициях. Это позиции 4 и 5 поточной линии. На позиции 4 осуществляется ремонт рамы и если на позиции 3 не успели по времени произвести все операции по дефектоскопированию, их производят на позиции 4 поточной линии. Рядом с этой позицией располагается натяжное устройство цепи технологических тележек. Оно регулирует степень натяжения гибкой цепи, которое соединяются приводом с тележками. На позиции 5 поточной линии могут производиться теже операции, что и на предыдущей позиции 4. на ней также установлен кантователь и если нужно, то производится раздвижка боковин. Делая очередной шаг, поточная линия перемещает раму тележки на позицию сборки – позицию 6. На ней производится полная сборка тележки, с установкой на неё снятых ранее и отремонтированных деталей. Затем собранная тележка попадает с помощью конвейера на позицию 7 поточной линии и с неё с помощью тельфера перемещается на условную позицию 8, на которой осуществляется постановка отремонтированной рамы тележки на колёсные пары, которые прошли все виды ремонта в колёсном цехе. После постановки тележка в собранном виде с помощью мостового крана подаётся на пути для подкатки под вагоны.

Отдельно следует сказать о последней позиции поточной линии 7. Эта позиция усиленного или удлиннёного ремонта. На неё поступают те неисправные части тележек, определённые на позициях 3 и 4 поточной линии, ремонт которых требует больших временных затрат и будет «тормозить» работу всей поточной линии. Например операция наплавки. В этом случае такие неисправные части поступают на позицию усиленного ремонта с помощью тельфера, минуя другие позиции, а на место убранной детали ставится новая или заранее отремонтированная. Таким образом ликвидируются задержки в работе поточной линии, связанные с долгим ремонтом и соблюдается временной интервал шага конвейера.

Разборка тележек

В депо осуществляется не обезличенный метод ремонта тележек, то есть бригадиром тележечного цеха или мастером сборочного цеха фиксируется принадлежность номеров деталей тележек к номеру вагона при поступлении в ремонт и сверяется их соответствие при выпуске из ремонта. Принадлежность тележки к вагону заносится бригадиром в журнал ремонта тележек.

При поступлении в ремонт все тележки грузовых вагонов подлежат обязательной очистки от грязи, отслаивающейся ржавчины, разрушившегося лакокрасочного покрытия, остатков перевозимого груза и обмывке в моечной машине.

Для подачи в тележечный цех, предварительно выкаченные из под вагона тележки при помощи мостового крана, находящегося в сборочном цехе, подают и устанавливают на путь подачи в моечную машину. Разборка двухосной тележки начинается, когда рама тележки снимается с колёсных пар при помощи мостового крана и устанавливается на специальную транспортную тележку.

После того как произошла обмывка тележки в моечной машине, рама перемещается на позицию ожидания, где сохнет и производится её намагничивание. Намагничивание производится при помощи намагничивающей установки МСН – 10. Оно производится таким образом, чтобы магнитные прижимы были расположены напротив наружных челюстей боковых рам тележек.

На позиции разборки, куда рама попадает после намагничивания слесарь при помощи слесарного бородка и слесарного молотка массой 500 грамм выбивает чеки тормозных колодок и снимает их. Затем расшплинтовывает валики вертикальных рычагов тормозной рычажной передачи и снимает их для осмотра и ремонта. Снимает распорную тягу вертикальных рычагов и триангели тележки.

Снятые детали тормозного оборудования грузчик отвозит в заготовительный цех для осмотра, дефектоскопирования и ремонта. Вместо них подаёт к позициям отремонтированные или новые детали из заготовительного цеха или кладовой, используя для перемещения деталей специальную тележку.

Предварительно расшплинтовав валик подвески башмака, слесарь вынимает валик и снимает подвеску для отправки в заготовительный цех для осмотра, дефектоскопирования и ремонта. Расшплинтовав болты крепления коробки скользуна, слесарь отвинчивает гайку М12 и вынув затем болт М12 – 160 снимает колпак скользуна и осматривает его. Изношенные коробки отправляют в заготовительный цех для ремонта.

Слесарь производит разборку пружинно-рессорного комплекта в следующей последовательности:

· закрепляет специальной скобой фрикционные клинья к боковой раме;

· вынимает пружины рессорного подвешивания;

· освободив скобу крепления, вынимает фрикционные клинья.

После разборки, пружины очищаются, а затем обмеряются бригадиром тележечного цеха. Пружины, с изломами или не выдержавших размеров отправляются в металлолом и заменяются новыми.

Разобранная тележка перемещается на позицию дефектоскопировния. Дефектоскопист подвергает тележку неразрушающему контролю согласно «технологической инструкции по работе с дефектоскопом – градиентомером феррозондовым ДФ – 201.1». Дефектоскопирование производится после раздвижки боковин кантователем, установленным на этой позиции.

В соответствии с указанием ЦВК – 21/27 от 16.06.1999 года тележки модели 18-100 с износостойкими планками, приваренные в буксовых проёмах по проекту ПКБ М 1698, поступившие в плановый ремонт необходимо осмотреть и дефектоскопировать на наличие трещин в планках, сварных швов и боковых рам, трещины в указанных местах не допускаются. Износ опорной поверхности планок при выпуске из деповского и капитального ремонтов допускается не более 2 мм. При наличии трещин в планках или сварных швов, а также при износах более 2 мм, планки срезаются, места приварки зачищаются. Боковые рамы с трещинами в буксовом проёме подлежат списанию.

В соответствии с указанием ЦВКТМ-14 от 23.03.1999 года категорически запрещается механическая обработка горизонтальной опорной поверхности буксового проёма. Допускаются местные углубления не более 2 мм. Разрешается устранять износ вертикальных поверхностей буксового проёма по стенке, при этом высота оставшихся приливов не должна быть меньше 0.5 мм.

После проведения всех вышеперечисленных работ боковые рамы, надрессорная балка, рычажная передача и пружинно-рессорный комплект подлежат осмотру и обмеру для определения объёма ремонта бригадиром.

Последнее изменение этой страницы: 2018-06-01; просмотров: 210.

Источник