- Техническая эксплуатация и ремонт технологического оборудования

- Оглавление

- Оглавление

- Смотрите также

- Лекция №11 Тема: Организация и планирование технического обслуживания и ремонта технических средств промышленного транспорта

- Введение

- Вопрос №1 Научно-технический прогресс и проблемы ремонта средств производства

- Технологический процесс автотранспортного предприятия — АТП

- 1. Основные понятия

- 2. Производственный процесс АТП

- 3. Нормирование трудоемкости операций технологического процесса

Техническая эксплуатация и ремонт технологического оборудования

В пособии рассмотрены организационные принципы производственной эксплуатации общепромышленного оборудования. Даны особенности построения системы технической эксплуатации и ремонта оборудования предприятий автомобильного транспорта.

Оглавление

Приведённый ознакомительный фрагмент книги Техническая эксплуатация и ремонт технологического оборудования предоставлен нашим книжным партнёром — компанией ЛитРес.

Эффективность функционирования любого предприятия автомобильного транспорта в значительной степени зависит от уровня технического оснащения и эффективности использования производственных мощностей. Однако достижение показателей технического уровня, гарантируемых заводами — изготовителями технологического оборудования невозможно без четкого соблюдения предприятиями — владельцами комплекса требований к его эксплуатации и выполнения операций технического обслуживания и ремонта. Регулярно проводимое техническое обслуживание и ремонт способствует увеличению срока службы технологического оборудования, устранению сбоев в их работе, предупреждению отклонений технологических режимов от заданных параметров и является гарантом оперативного проведения операций технологических процессов технического обслуживания и ремонта автомобилей.

В свете сказанного система технического обслуживания и ремонта — это очень важная составляющая для бесперебойной, длительной и качественной эксплуатации технологического оборудования. Для того чтобы такая система могла быть практически осуществимой, необходимо единство требований по организации технического обслуживания и ремонта большой группы объектов технологического оборудования, отличающихся большим разнообразием назначения, конструктивного устройства и принципов действия.

Система технического обслуживания и ремонта технологического оборудования предприятий автомобильного транспорта, изложенная в данном пособии состоит из трех частей. Первая часть содержит комплекс методических указаний и норм, определяющих организацию и выполнение работ по техническому обслуживанию и ремонту, а также комплекс требований по обеспечению мероприятий по охране труда и экологической безопасности при эксплуатации общепромышленного оборудования. Вторая часть включает содержание типовых работ по техническому обслуживанию и ремонту наиболее распространенных составляющих элементов технологического оборудования, таких как: электрические двигатели, насосное и вентиляционное оборудование, элементы систем гидравлического и пневматического приводов. Третья часть пособия содержит перечень работ по техническому обслуживанию и ремонту наиболее распространенных образцов технологического оборудования предприятий автомобильного транспорта.

Значительное внимание в третьей части уделено вопросам настройки измерительных каналов и метрологической поверке диагностического оборудования.

Оглавление

Приведённый ознакомительный фрагмент книги Техническая эксплуатация и ремонт технологического оборудования предоставлен нашим книжным партнёром — компанией ЛитРес.

Смотрите также

Курс Менеджер по продажам промышленного оборудования и компонентов. Продажи в проекты

Станислав Львович Горобченко, 2018

Советы автомеханика: техобслуживание, диагностика, ремонт

Сергей Савосин, 2011

Автопрактикум. Часть 2. Трансмиссия большегрузных автомобилей

В. А. Сологуб, 2012

Самоподготовка студентов по дисциплине «Механическое оборудование предприятий строительной индустрии»

Т. И. Шевцова, 2006

Правовое регулирование деятельности автомобильного и городского электрического транспорта

Владимир Николаевич Гречуха, 2015

Аппараты с перемешивающими устройствами

Константин Владимирович Ефанов, 2019

Грузовые автомобили. Техническое обслуживание, ремонт и эксплуатация

Группа авторов, 2013

Автосервис. Структура и персонал: Практическое пособие

Владислав Волгин, 2012

Комментарий к Федеральному закону от 14 июня 2012 г. №67-ФЗ «Об обязательном страховании гражданской ответственности перевозчика за причинение вреда жизни, здоровью, имуществу пассажиров и о порядке возмещения такого вреда, причиненного при перевозках пассажиров метрополитеном» (постатейный)

А. А. Кирилловых, 2012

Совершенствование процесса изготовления сложных изделий с использованием PDM-систем

Коллектив авторов, 2013

Автомобильные кондиционеры. Установка, обслуживание, ремонт

Андрей Кашкаров, 2012

Н. П. Ларюшин, 2011

Безопасность газораспределительных систем. Часть 1

Татьяна Мирошниченко, 2016

Договор аренды транспортных средств с предоставлением услуг по управлению и технической эксплуатации

Источник

Лекция №11 Тема: Организация и планирование технического обслуживания и ремонта технических средств промышленного транспорта

Вопрос №1 Научно-технический прогресс и проблемы ремонта средств производства

Вопрос №2 Специфика организации ремонтного производства промышленного транспорта

Вопрос №3 Планово-предупредительный ремонт и техническое обслуживание локомотивов промышленного транспорта

Вопрос №4 Основные положения по техническому диагностированию машин

Введение

Большое место в производственной деятельности промышленного транспорта занимают работы связанные с поддержанием и восстановлением работоспособности техники.

Затраты труда на ремонт и содержание промышленного транспорта весьма значительны. Роль ремонтной индустрии и зависимость от нее основной деятельности транспорта увеличивается в связи с ростом цен на новый подвижной состав. Длительные сроки службы подвижного состава приводят к необходимости наращивания ремонтной базы.

Система технического обслуживания и ремонта призвана обеспечить надежность, безотказность, долговечность промышленного транспорта. Предусматривается выполнение с установленной периодичностью различных видов обслуживания и плановых ремонтов, таких как текущий, средний, капитальный.

Планирование технических обслуживаний и ремонтов ведется с учетом отраслевых особенностей и специфики предприятий. Периодичность, трудоемкость, простой в ремонтах и технических обслуживаниях определяются методами исследований операций и проверяются практикой работы промышленного транспорта.

Эффективность использования технических средств характеризуется коэффициентом готовности, затратами труда на обслуживание, затратами на запасные части и пр.

Вопрос №1 Научно-технический прогресс и проблемы ремонта средств производства

Увеличение парка техники, усложнение ее конструкции приводит к тому, что РЕМОНТЫ занимают значительное место в производственном процессе.

На поддержании техники в работоспособном состоянии с помощью капитальных и текущих видов ремонта занят станочный парк и персонал, по численности приближающийся к основному машиностроению. Денежные затраты на капитальный ремонт сопоставимы с затратами на новое производство. От того, насколько оперативно и качественно выполняется ремонт, зависит деятельность вся цепочка деятельности предприятия.

Ремонт— это совокупность технико-экономических и организационных мероприятий, связанных с поддержанием эксплуатируемой техники в работоспособном состоянии.

Рост действующего парка техники, повышение его мощности, нагрузок, скоростей, точности вызывает значительное увеличение объема и трудоемкости ремонтных работ.

В то же время повышается надежность и долговечность новых машин, так за счет увеличения продолжительности ремонтного цикла снижается объем ремонта.

В производственных условиях повышение надежности и долговечности возможно лишь при правильной эксплуатации, при рационально организованной системе ремонта.

Существуют различные подходы, которые отвечают поставленным задачам: эффективность ремонта, способность восстановления ресурса до первоначального, определение экономической целесообразности числа ремонтов по каждому виду техники.

В середине ХХ века считалось, что можно вообще не ремонтировать технику и сразу заменять ее новой. Так же предлагалось установить для машин один капитальный ремонт при увеличении межремонтного периода в 2 раза за счет упрочнения слабых звеньев узлов и деталей. В современной мировой практике считается экономически целесообразным обеспечение возраста техники в 8-10 лет.

Несмотря на столь различные точки зрения на продолжительность жизни изделия, признано, что в наши дни без правильно организованного технического обслуживания и системы предупредительных и капитальных ремонтов не может идти речи об эффективной эксплуатации технических средств.

Мировой опыт показывает, что возможно полное восстановление ресурса используемой техники. Например, фирмой «Даймлер-Бенц» установлен ресурс на отремонтированные двигателя, как на новые, а стоимость составляет от 60 до 80 процентов от цены нового двигателя. Конечно, российские достижения пока значительно скромнее. Средний ресурс после капитального ремонта составляет около 60 процентов ресурса новых механизмов, хотя есть и исключения. Так ряд машиностроительных заводов гарантирует полное восстановление ресурса (в условиях проведения капитального ремонта в заводских условиях), однако стоимость проведения капитального ремонта приближается к стоимости новой техники.

При условии проведения ремонта в условиях депо достигается ресурс от 60 до 80 процентов, в зависимости от выбранной методики проводимых мероприятий, а себестоимость на порядок ниже, относительно заводского.

При высоких темпах развития техники, вызывающих обновление моделей машин, происходит ускорение морального износа изделий, что расширяет номенклатуру использования запасных частей. Быстрота и качество проведения ремонта во многом зависит от обеспечения запасными частями. Приходится сохранять производство запасных частей для техники снятой с производства и производить для новых моделей. Расходы на запасные части составляют весомую часть себестоимости ремонта. Для понижения расходов производится восстановление частично изношенных деталей, вместо приобретения новых. Весьма важно выбрать критерии эффективности восстановления и выбора метода ремонта с определением номенклатуры наиболее пригодных для восстановления деталей.

Ремонт техники является более сложным процессом, чем производство. Производство— процесс равномерный, стабильный, тогда как ремонт отличается большей долей неопределенности— различная степень износа, повреждений поступающей в ремонт техники не позволяют заранее точно рассчитать и распланировать этот процесс.

Промышленный прогресс предъявляет серьезные требования к техническому перевооружению ремонтного производства, появляется необходимость внедрения новой техники, технологической оснастки и повышения качества ремонта. Труд рабочих ремонтников так же претерпел изменения, их квалификация повышается, а роль в осуществлении беспрерывного производственного процесса возрастает.

Темпы повышения эффективности основного производства зависят от ремонтного производства, соответственно возникает необходимость его совершенствования.

Таким образом, к ремонту основных фондов предъявляется все более высокие требования. Ремонт, как экономическая категория становится производственным процессом, который создает условия нормальной продолжительности существования потребительской стоимости техники. Он обеспечивает частичные воспроизводство и перенесение стоимости на производимые с их помощью продукцию или работы.

Состояние производительных сил сегодняшнего дня позволяет считать капитальный ремонт одной из основных форм восстановления основных производственных фондов, обуславливает необходимость развития ремонтного производства.

Источник

Технологический процесс автотранспортного предприятия — АТП

1. Основные понятия

Технические воздействия, направленные на поддержание исправного технического состояния (ТО) или на восстановление утраченной работоспособности подвижного состава (ТР), выполняются по определенным технологиям.

Технология ТО и ремонта автомобиля представляет собой способ и приемы изменения технического состояния автомобиля с целью обеспечения его работоспособности.

Технология, в свою очередь, может быть реализована через технологический процесс (ТП), который является частью общего производственного процесса ТО и ремонта автомобилей в автотранспортном предприятии (АТП) или на предприятии автосервиса, т.к. для этого необходима соответствующая производственно-техническая база ПТБ (помещения, технологическое оборудование), персонал, материально — техническое снабжение, организация и управление процессом.

Технологический процесс (ТП) — это определенная последовательность выполнения работ и операций над автомобилем (агрегатом) в соответствии с техническими условиями (ТУ).

Соотношение понятий «технология» и «ТП» реализуется через понятие «организация». При этом под «организацией» понимается координация действий для достижения поставленной цели. Применительно к ТП ТО (или ТР) автомобилей предметом координации является число фаз процесса, их специализация и взаимосвязь фаз.

ТП должен обеспечивать высокое качество работ при наименьших затратах труда, времени и средств. Он состоит из совокупности технологических операций, каждая из которых является его частью, и выполняется одним или несколькими исполнителями (рабочими).

Операцией называется относительно законченный комплекс последовательных действий по обслуживанию агрегата (системы) автомобиля.

- заменить масло в картере двигателя;

- отрегулировать свободный ход педали сцепления.

Операции состоят из одного или нескольких переходов.

Переход — часть операции, характеризуемая неизменностью применяемого инструмента.

- отвернуть сливную пробку;

- замерить величину свободного хода педали сцепления.

Технологический процесс ТО, Д, ТР автомобилей выполняются в производственном корпусе предприятия на рабочих постах и рабочих местах соответствующих зон, участков или производственных цехов, оснащенных необходимым оборудованием.

Рабочий пост — территория помещения, предназначенная для установки автомобиля и выполнения работ ТО, Д или ТР и оснащенная оборудованием и инструментом. На рабочем посту может быть несколько рабочих мест.

Рабочее место — производственный участок рабочего поста, обслуживаемый одним исполнителем. В производственных цехах рабочие места имеют самостоятельное значение.

2. Производственный процесс АТП

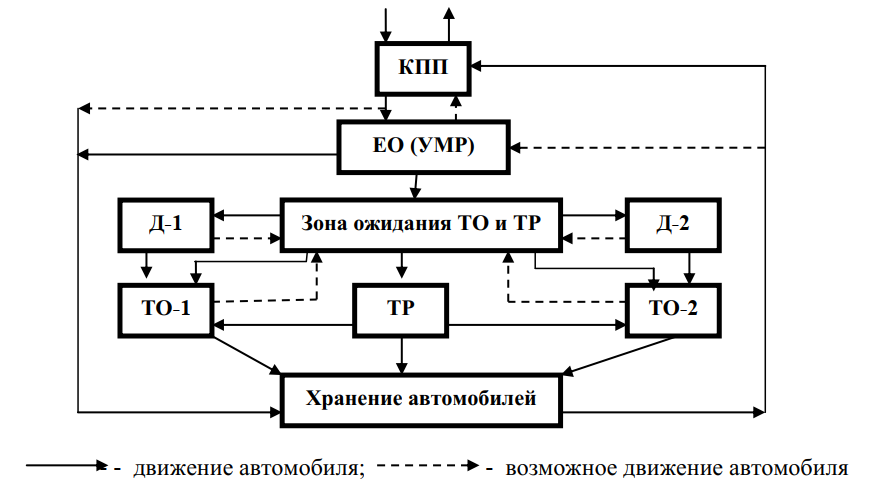

В комплексных АТП, где подвижной состав не только хранится, но проходит техническое обслуживание и текущий ремонт, производственный процесс обычно организован в соответствии с рисунком 1. Сплошными линиями показан основной путь следования автомобилей с момента их прибытия до выпуска на линию.

Рисунок 1 – Схема производственного процесса АТП

Включение процесса диагностирования в общую схему технологического процесса ТО в АТП обосновано тем, что диагностирование можно выполнить только при сопровождении его операций подготовительными работами и устранением неисправностей.

Автомобили, требующие по графику первого (ТО-1) или второго (ТО-2) технического обслуживания, направляют сначала на выполнение ЕО, т. е. уборочномоечных, обтирочных и дозаправочных работ. После выполнения ЕО автомобили направляют в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики и ТО), а после выполнения ТО — в зону стоянки.

Автомобили, проходящие через КПП и требующие в результате заявки водителя и осмотра контролера-механика текущего ремонта с соответствующей отметкой в листке учета, направляют на посты ЕО и далее через зону ожидания в зону ремонта для устранения неисправностей.

После устранения неисправностей с соответствующей отметкой, в листке учета автомобиль устанавливают на стоянку,

В зону ремонта автомобили могу также поступать из зоны технического обслуживания при обнаружении неисправностей, требующих текущего ремонта.

При неисправности, возникающей на линии, водитель вызывает автомобиль технической помощи, дежурный механик КПП выписывает листок учета на ремонт автомобиля на линии, который передает механику автомобиля технической помощи. После устранения неисправности заполненный механиком автомобиля технической помощи листок учета передается дежурному механику КПП.

Планирование ТО должно обеспечивать своевременное его выполнение через установленный для данного вида ТО пробег автомобиля. В АТП нашло широкое применение оперативное планирование по календарному времени и по фактическому пробегу.

При планировании по календарному времени составляют месячный (или двухмесячный) план поставки автомобилей на ТО. При этом для каждого автомобиля выделяют день выполнения соответствующего технического обслуживания.

При составлении графика технического обслуживания очередную постановку автомобиля на обслуживание определяют делением установленной периодичности обслуживания (ТО-1 или ТО-2) на среднесуточный пробег автомобиля.

Этот метод планирования целесообразно применять в том случае, когда ежедневные пробеги автомобилей относительно стабильны (автобусы), а коэффициент использования парка близок к единице.

При планировании ТО по фактическому пробегу на каждый автомобиль заводится лицевая карточка, в которую записывают ежедневный пробег и установленный пробег между очередными видами технического обслуживания и на этой основе устанавливают день фактической постановки автомобиля на техническое обслуживание.

По лицевой карточке подсчитывают фактический пробег автомобиля от последнего технического обслуживания, и если его значение близко к установленному, то назначают ближайший день постановки автомобиля на очередное техническое обслуживание.

Такой метод планирования обеспечивает постановку каждого автомобиля на ТО в соответствии с его фактическим пробегом, техническим состоянием и условиями эксплуатации и одновременно позволяет контролировать фактическое выполнение обслуживания. Прицепной состав направляют на соответствующее обслуживание одновременно с автомобилями-тягачами.

Для каждого предприятия целесообразна определенная схема производственного процесса, адекватная его специфике и мощности.

Мощность АТП характеризуется общим годовым пробегом автомобилей или числом постов ТР (определяется в технологическом расчете АТП ). В зависимости от мощности АТП могут быть рекомендованы четыре основных варианта производственного процесса.

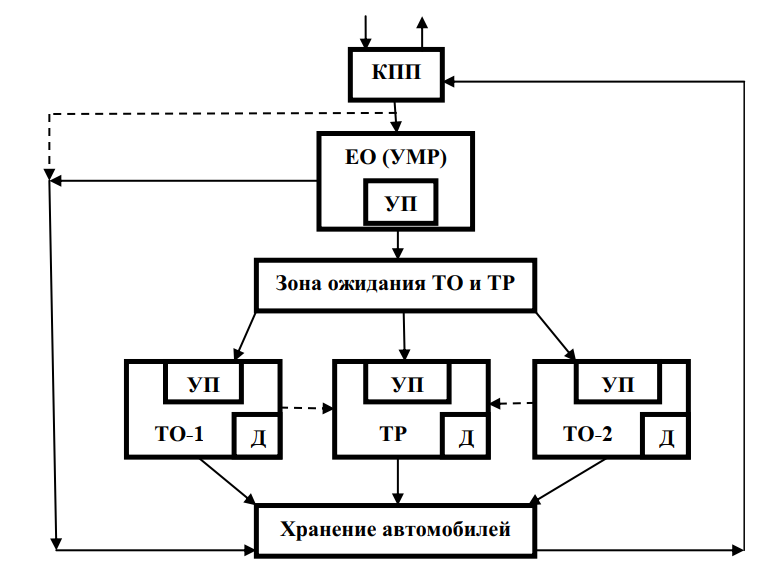

Вариант 1. АТП особо малой мощности (до 50 автомобилей). Рекомендуемая схема производственного процесса представлена на рисунке 2.

КПП — контрольно-пропускной пункт, УМР — уборочно-моечные работы, УП — универсальные посты, Д – диагностирование

Рисунок 2 — Схема производственного процесса особо малой мощности (до 50 автомобилей)

Рекомендуемая схема для таких АТП характеризуется следующим образом. Диагностирование (Д) не выделяется в отдельное техническое воздействие.

Контрольно-диагностические операции выполняются совместно с ТО и ТР автомобилей. При этом крупное диагностическое оборудование (стенды) не применяется. Диагностические операции осуществляются в процессе ТО или ТР с использованием недорогих малогабаритных переносных приборов и измерительного инструмента (компрессометр, телескопическая линейка для проверки схождения передних управляемых колес, щуп, люфтомер и т.п.).

Все виды ТО и ТР выполняются на универсальных постах, так как суточные (сменные) программы невелики (1 -5 обслуживания всех видов).

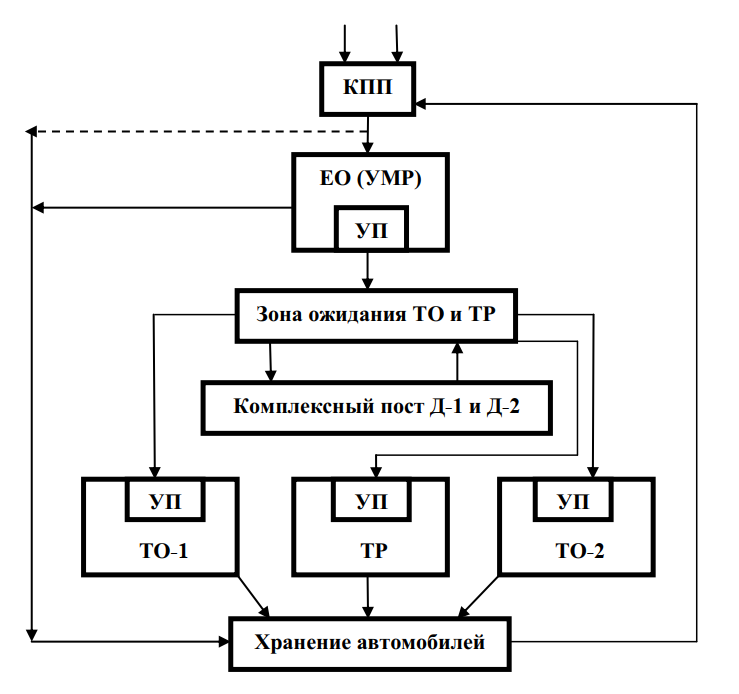

Вариант 2. АТП малой мощности (50-150 авт.). Рекомендуемая схема производственного процесса (рисунок 3) характеризуется тем, что диагностирование Д-1 и Д-2 автомобилей выполняются на одном комплексном посту. ЕО, ТО-1, ТО-2 и ТР автомобилей выполняются на универсальных постах.

Рисунок 3 — Схема производственного процесса АТП малой мощности (50-150 автомобилей)

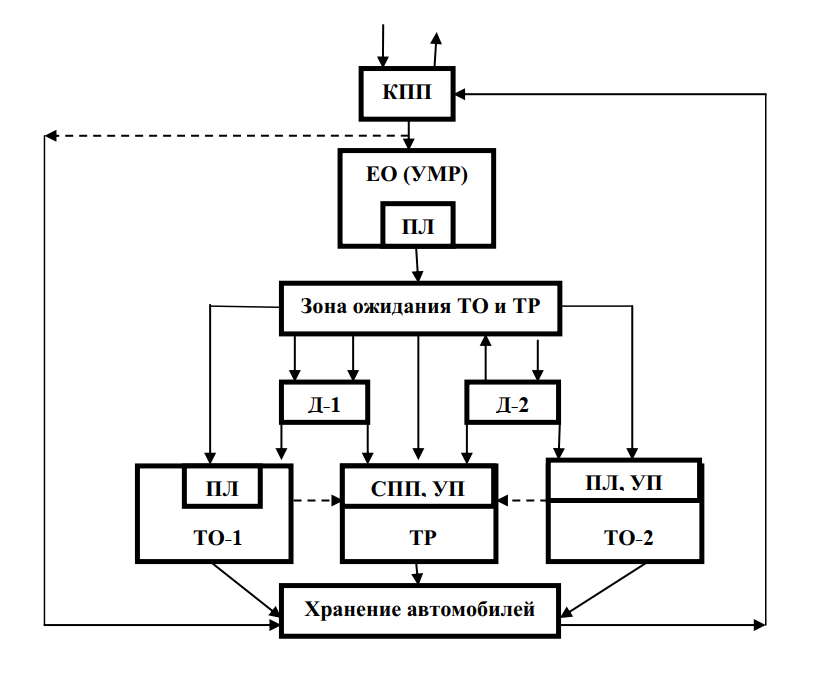

Вариант 3. АТП средней мощности (150-350 автомобилей) Для таких предприятий целесообразно иметь отдельные посты Д-1 и Д-2 автомобилей, так как суточные производственные программы довольно значительные. ЕО и ТО-1 автомобилей могут выполняться на поточных линиях, а ТО-2 на универсальных постах. В зоне ТР автомобилей может быть введена частичная специализация постов. На рисунке 4 показана общая схема технологических процессов для АТП средней мощности.

ПЛ– поточная линия; СПП – специализированные посты; УП – универсальные посты

Рисунок 4 — Схема производственного процесса АТП средней мощности (150-350 автомобилей)

Схема производственного процесса для АТП большой мощности внешне выглядит так же, как по варианту 3, но все технические воздействия выполняются на специализированных постах.

При отсутствии автоматизированных диагностических средств, с целью сокращения числа постов Д-1 и Д-2 рекомендуется увеличивать число смен работы зон диагностирования до 1,5 или 2; можно также увеличить число диагностов на постах с 2 человек до 3, выделяя «чистого» регулировщика.

Для увеличения пропускной способности зоны Д-1 может применяться 2 — постовая поточная линия диагностирования с четырьмя операторами — диагностами. На первом посту выполняются контрольно-диагностические и регулировочные работы по рулевому управлению и переднему мосту (стенд ходовых качеств), на втором посту — проверка и регулировка тормозной системы (тормозной стенд).

3. Нормирование трудоемкости операций технологического процесса

На каждую операцию ТП ТО и ТР должна быть установлена норма трудоемкости. Такая норма необходима для расчета числа исполнителей и оплаты их труда и для проектирования техпроцесса (равномерного распределения объемов

работ по исполнителям, составления оптимальной последовательности выполнения операций и др.).

Общая норма времени на выполнение операций складывается из оперативного, подготовительно-заключительного времени, времени обслуживания рабочего места и перерывов на отдых и личные надобности.

Оперативным называется время, затрачиваемое непосредственно на выполнение данной операции. Оно определяется одним из методов, рассмотренных ниже.

Остальная часть нормы времени устанавливается в виде надбавок в процентах к оперативному времени.

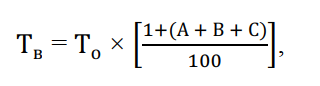

Таким образом, норма времени на операцию технического обслуживания, диагностики, текущего ремонта автомобиля в минутах или часах рассчитывается по формуле (1)

где То – оперативное время, мин (ч);

А, В, С – соответственно, доля времени на подготовительно-заключительные работы, обслуживание рабочего места, на отдых и личные надобности, %.

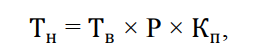

Трудоемкость операций в чел.-ч или чел.-мин находится по формуле (2)

где Р число рабочих, выполняющих операцию, чел.; Кп – коэффициент повторяемости операции, который характеризует частоту выполнения операции при ТО (Д, ТР).

Например, контрольно-диагностические операции выполняются без пропусков (в обязательном порядке при каждом обслуживании Кп=1). Регулировочные и крепежные операции могут иметь Кп Просмотров: 5 913

Источник