Презентация «Назначение, устройство и технология ремонта автосцепки СА-3»

Код для использования на сайте:

Скопируйте этот код и вставьте себе на сайт

Для скачивания поделитесь материалом в соцсетях

После того как вы поделитесь материалом внизу появится ссылка для скачивания.

Подписи к слайдам:

Введение Перевод подвижного состава железных дорог с винтовой упряжи на автосцепку СА-3 был начат в 1935 г. и осуществлялся постепенно путем оборудования эксплуатировавшегося подвижного состава автосцепным устройством на ремонтных предприятиях. Назначение автосцепки

Автосцепка предназначена для сцепления вагонов между собой и с локомотивом, удержания их на определённом расстоянии друг от друга, восприятия, передачи и смягчения действия в поезде и при манёврах.

Устройство автосцепки Автосцепка состоит из корпуса и деталей механизма сцепления.

Детали механизма сцепления

Замок Замок — предназначен для запирания малого зуба с соседней автосцепки в пазу большого зуба. Замок имеет сигнальный отросток, окрашенный в красный цвет. Замкодержатель Замкодержатель — предотвращает саморасцеп и удерживает автосцепки в сцепленном положении до разведения вагонов. На замкодержателе имеется лапа, которая видна в зеве автосцепки, и противовес внутри корпуса. Предохранитель Предохраняет автосцепки от саморасцепа. Предохранитель делают штампованным и литым. Литой вариант предохранителя изготавливается из стали, имеющей высокий предел выносливости. Подъёмник замка Служит для подъема предохранителя, замка и замкодержателя при расцеплении автосцепок. Валик подъёмника Предназначен для поворота подъёмника замка при расцеплении автосцепок и удержания подъёмника в вертикальном положении. В средней части валик имеет квадратное сечение. Неисправности автосцепки СА-3 1.Излом верхнего плеча предохранителя Полностью отсутствует ограничение перемещения замка в карман корпуса. 2. Изгиб верхнего плеча предохранителя 2. Изгиб верхнего плеча предохранителя 3.Недостаточная ширина верхнего плеча предохранителя 3.Недостаточная ширина верхнего плеча предохранителя 4.Изгиб нижнего плеча предохранителя 4.Изгиб нижнего плеча предохранителя Технология ремонта автосцепки Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно- и локомотиворемонтных заводов, имеющих специальные удостоверения установленной формы, выдаваемые Департаментом вагонного хозяйства (ЦВ) МПС России. Действия локомотивной бригады при отцепке локомотива от поезда При отцепке локомотива от поезда машинист локомотива и помошник локомотива должны быть ознакомлены с инструкцией по охране труда, и внимательно выполнять порядок действия инструкции. Заключение Выполняя эту работу, я описал назначение, устройство и ремонт автосцепки СА-3. Рассказал порядок действия локомотивной бригады при отцепке локомотива от состава поезда.

Источник

Презентация на тему «Автосцепка»

Презентация на тему: «Автосцепка»

Просмотр содержимого документа

«Презентация на тему «Автосцепка»»

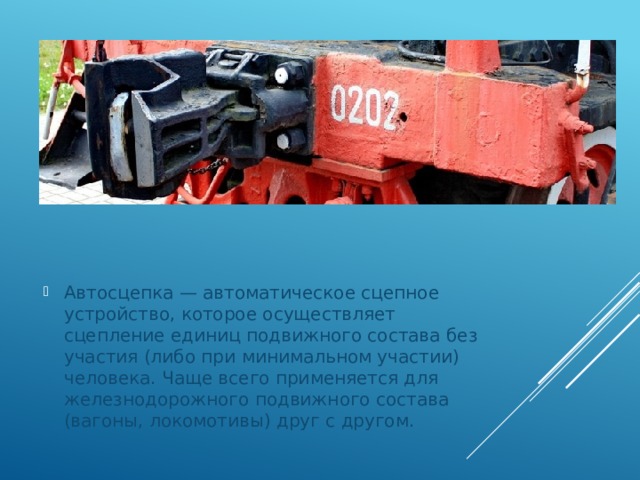

- Автосцепка — автоматическое сцепное устройство, которое осуществляет сцепление единиц подвижного состава без участия (либо при минимальном участии) человека. Чаще всего применяется для железнодорожного подвижного состава (вагоны, локомотивы) друг с другом.

- Автосцепка состоит из следующих частей: корпуса автосцепки и расположенного в нём механизма, тягового устройства с поглощающим аппаратом (пружинами), расцепного привода и ударно-центрирующего прибора.

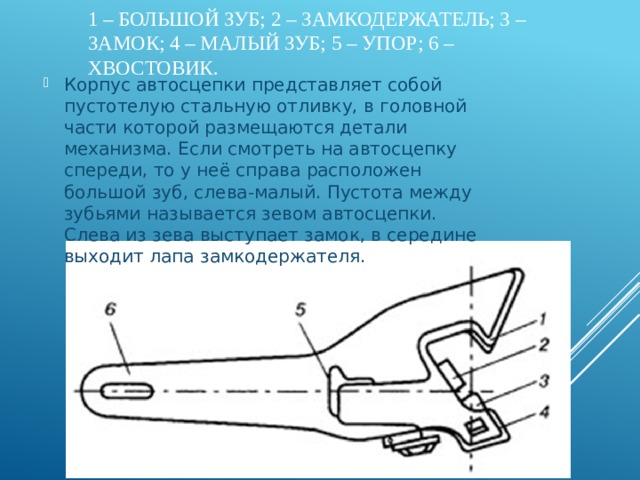

1 – Большой зуб; 2 – замкодержатель; 3 – замок; 4 – малый зуб; 5 – упор; 6 – хвостовик.

- Корпус автосцепки представляет собой пустотелую стальную отливку, в головной части которой размещаются детали механизма. Если смотреть на автосцепку спереди, то у неё справа расположен большой зуб, слева-малый. Пустота между зубьями называется зевом автосцепки. Слева из зева выступает замок, в середине выходит лапа замкодержателя.

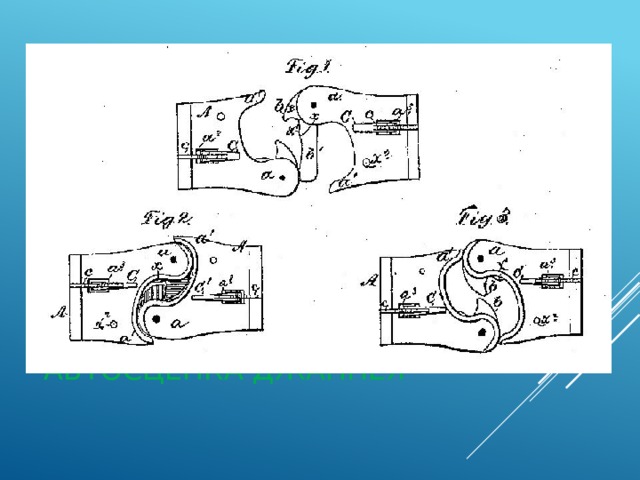

- Данная автосцепка была изобретена в США бывшим майором армии Конфедерации Эли Джаннеем. Запатентована 29 апреля 1873 года. В 1892 году Конгресс принял законопроект, которым все железные дороги в США должны были ввести автосцепку Джаннея в обязательном порядке. Широко применяется автосцепка Джаннея в Латинской Америке, в Японии её используют с середины 1920 годов, широко применяют в Китае, Вьетнаме и Корее, в Индии разработали свою автосцепку на основе Джаннея и приспособили её к работе с винтовой упряжью. В Австралии, как и в Африке существует множество железнодорожных систем и на некоторых используется и автосцепка Джаннея.

К недостаткам автосцепки Джаннея следует отнести:

- 1) необходимость ручных операция по подготовке автосцепки к сцеплению (взведение автосцепки);

- 2) невозможность сцепления при определённом положении автосцепок на двух сцепляемых единицах подвижного состава — когда обе автосцепки открыты или когда обе автосцепки закрыты.

- Автосцепка СА-3 — автоматическое сцепное устройство, применяемое на железнодорожном транспорте России, стран СНГ, Прибалтики, Финляндии и Монголии для сцепления между собой единиц подвижного состава с минимальным участием сцепщика. Аббревиатура названия означает «Советская автосцепка, 3-й вариант». Является автосцепкой ударно-тяговой, нежесткого типа .

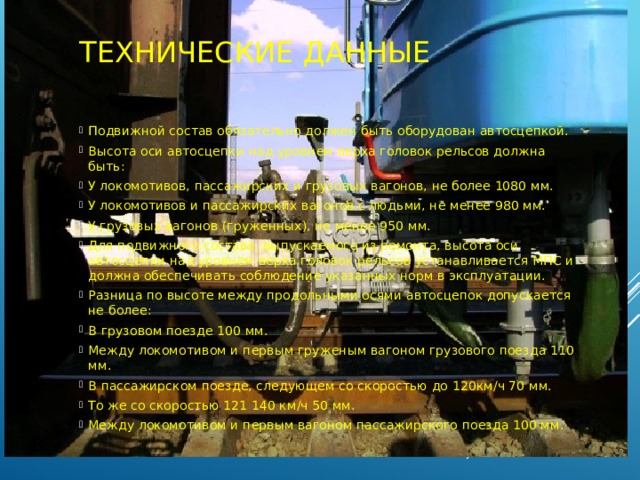

- Подвижной состав обязательно должен быть оборудован автосцепкой.

- Высота оси автосцепки над уровнем верха головок рельсов должна быть:

- У локомотивов, пассажирских и грузовых вагонов, не более 1080 мм.

- У локомотивов и пассажирских вагонов с людьми, не менее 980 мм.

- У грузовых вагонов (груженных), не менее 950 мм.

- Для подвижного состава, выпускаемого из ремонта, высота оси автосцепки над уровнем верха головок рельсов устанавливается МПС и должна обеспечивать соблюдение указанных норм в эксплуатации.

- Разница по высоте между продольными осями автосцепок допускается не более:

- В грузовом поезде 100 мм.

- Между локомотивом и первым груженым вагоном грузового поезда 110 мм.

- В пассажирском поезде, следующем со скоростью до 120км/ч 70 мм.

- То же со скоростью 121 140 км/ч 50 мм.

- Между локомотивом и первым вагоном пассажирского поезда 100 мм.

Основные неисправности и причины их появления

Велико влияние исправного состояния автосцепных устройств на безопасность движения подвижного состава. Не выявленные своевременно износы приводят к саморасцепу автосцепок или падению поврежденных деталей на путь, вызывая угрозу схода подвижного состава с рельсов.

Основными причинами неисправностей автосцепных устройств являются:

- Значительные динамические нагрузки, которые особенно велики при торможениях и трогании с места, при маневровых работах, при проходе составом кривых участков пути и сортировочных горок:

- Износы из-за постоянного трения деталей друг о друга;

- Нарушение технологии изготовления и ремонта;

- Большие перепады температур;

- Незащищенность деталей от попадания в зоны трения абразивных частиц.

- Указанные неисправности приводят к образованию в деталях автосцепных устройств значительных выработок трущихся мест, трещин, отколов, обрывов и изгибов.

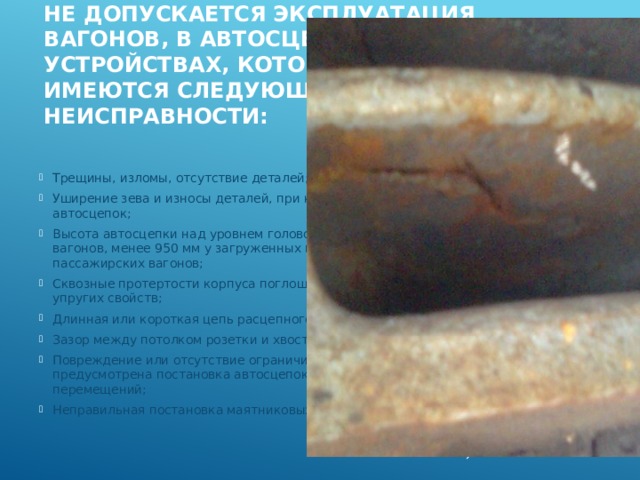

Не допускается эксплуатация вагонов, в автосцепных устройствах, которых имеются следующие неисправности:

- Трещины, изломы, отсутствие деталей;

- Уширение зева и износы деталей, при которых возможен саморасцеп автосцепок;

- Высота автосцепки над уровнем головок рельсов более 1080 мм у порожних вагонов, менее 950 мм у загруженных грузовых вагонов, менее 980 мм у пассажирских вагонов;

- Сквозные протертости корпуса поглощающего аппарата, вызывающие потерю упругих свойств;

- Длинная или короткая цепь расцепного привода;

- Зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм;

- Повреждение или отсутствие ограничителей у автосцепок вагонов, на которых предусмотрена постановка автосцепок с ограничителями вертикальных перемещений;

- Неправильная постановка маятниковых подвесок.

- Автосцепное устройство подвижного состава должно постоянно находиться в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, кроме проверки устройства в поездах предусмотрены наружный осмотр (без снятия с подвижного состава узлов и деталей) и полный осмотр (со снятием с подвижного состава съемных узлов и деталей).

- Наружный осмотр автосцепного устройства производится во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов, промывочного ремонта паровозов, текущего ремонта ТР-1 тепловозов, электровозов и вагонов дизель – и электропоездов для определения работоспособности устройства в целом, проверки взаимодействия его узлов и деталей без конкретной оценки состояния каждой детали.

Периодичность и сроки технического обслуживания и ремонта

- Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов. При капитальном ремонте группового рефрижераторного подвижного состава автосцепки СА-Д заменяют автосцепками СА-3.

- Исправное действие автосцепного устройства вагона или локомотива без ремонта или замены какой-либо детали гарантируется при выпуске единицы подвижного состава из капитального и деповского ремонта на срок не менее чем до следующего планового ремонта. Если повреждение детали или узла автосцепного устройства произойдет ранее указанного срока по вине пункта ремонта автосцепки, то в этом случае представители вагонного или локомотивного хозяйства составляют акт-рекламацию в установленном порядке.

Периодичность и сроки технического обслуживания и ремонта

- Порядок полного осмотра автосцепного устройства при капитальном и других видах ремонта подвижного состава в принципе одинаков, различая заключаются главным образом только в браковочных нормах. При заводском ремонте установлены повышенные требования к наиболее изнашиваемым поверхностям некоторых деталей.

- Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава.

Периодичность и сроки технического обслуживания и ремонта

Источник

Автосцепка

Описание презентации по отдельным слайдам:

Описание слайда:

Автосцепка

Экснер Яна УД-22

Описание слайда:

Что такое автосцепка?

Автосцепка — устройство для автоматического сцепления железнодорожного подвижного состава, передачи и смягчения действия продольных усилий, развиваемых при движении и остановке поезда, а также при маневровой работе.

Описание слайда:

Назначение

Обеспечивает автоматическое сцепление подвижного состава при соударении, автоматическое возвращение деталей механизма в положение готовности к сцеплению после разведения подвижного состава и возможность работы «на буфер», когда при соударении автосцепок их сцепления не требуется.

Описание слайда:

Виды сцепок

ударно-упряжные

винтовая стяжка

автосцепка:

автосцепка Джаннея

автосцепка СА-3

автосцепка Шарфенберга

Описание слайда:

Ударно-упряжные сцепки

Такие сцепки применялись раньше на всех видах вагонов и локомотивов, а сейчас остались только на узкоколейках. Они состоят из одной или двух буферных тарелок, которые передают тормозные усилия. Тяговые усилия передаются через две цепи, которые набрасываются на крюки и прижимаются грузами, чтобы исключить возможность спадания цепи с крюка.

Описание слайда:

Винтовая стяжка

Стяжка применялась на некоторых узкоколейках, а также широко применялась в Западной Европе. В этом случае вагоны оборудуются двумя буферными тарелками, которые могут перемещаться относительно кузова вагона. В центре имеются две части сцепки, стягиваемые болтами.

Описание слайда:

Автосцепка Джаннея

Из ныне существующих первая автосцепка была изобретена в США Эли Джаннеем и запатентована 29 апреля 1873 года. В 1892 году Конгресс принял законопроект, которым все ЖД США должны были ввести автосцепку Джаннея в обязательном порядке. Но в таком виде автосцепка просуществовала недолго. В 1887 году Master Car Builders Association существенно изменила контур зацепления. В дальнейшем контур зацепления изменялся, с сохранением совместимости, в 1904, 1916 (принят тип «D»), 1918, 1930 (принят тип «E).

Описание слайда:

Автосцепка Джаннея

Сейчас на ЖД США применяется автосцепка Дженнея стандарта Association of American Railroads типов «F» и «H», принятые в 1946 и 1954 годах. Чтобы она нормально работала, необходимо предварительно разблокировать когти, поэтому эту сцепку и прозвали полуавтоматической.

Основные недостатки сцепки Джаннея — это износ валика, недостаточное использование поверхности корпуса для передачи усилий, невозможность работы с вагонами с винтовой упряжью, а в ранних образцах — ненадежность работы.

Описание слайда:

Автосцепка Шарфенберга

Немецкий инженер-железнодорожник Карл Вильгельм Генрих Фридрих Шарфенберг (родился 3 марта 1874 в Висмаре; умер 5 января 1938 в Готе) запатентовал свою автосцепку жесткого типа 18 марта 1903. образцы его автосцепки были изготовлены в 1909 в Кенигсберге. После долгой доводки опытных образцов в 1921 году Шарфенберг открывает в Берлине свою фирму. В 1926 году он получает крупный заказ на оснащение своей автосцепкой вагонов.

Описание слайда:

Автосцепка Шарфенберга

У нас в стране автосцепка Шарфенберга используется в вагонах метрополитена. Сцепка полностью автоматическая.

Описание слайда:

Составляющие автосцепки

корпус автосцепки и расположенный в нём механизма

тяговое устройство с поглощающим аппаратом (пружинами)

расцепной привод

ударно-центрирующий прибор

Описание слайда:

Действие автосцепки

При нажатии или соударении вагонов головы автосцепок скользят одна по другой в горизонтальной плоскости до тех пор, пока малый зуб одной не войдёт в зев другой. При нажатии друг на друга замки сначала уходят каждый в свой карман, а затем выпадают в образовавшееся пространство и запирают автосцепки. Чтобы расцепить автосцепки, достаточно убрать один из замков внутрь головы автосцепки. Для этого при помощи расцепного привода поворачивается валик подъёмника, а вместе с ним и подъёмник замка, который сначала поднимает верхнее плечо собачки, чем выключает действие предохранителя замка, затем уводит замок внутрь головы автосцепки и одновременно заходит за расцепной угол замкодержателя. Проследним движением подъёмник замка запирает свой обратный ход, так как, упираясь в расцепной угол замкодержателя, он не может вернуться в своё прежнее положение до тех пор, пока не освободиться лапа замкодержателя, что произойдёт только при разъединении автосцепок. При этом она под действием веса своего противовеса и нажатия подъёмника войдёт в зев автосцепки.

Описание слайда:

Нежесткие

(допускают перемещение в вертикальном направлении её корпуса относительно корпуса смежной автосцепки в сцепленном состоянии)

Жесткие

(у которой продольная ось корпуса в сцепленном состоянии находиться на одной прямой с осью корпуса смежной автосцепки, при этом исключается возможность взаимного перемещения корпусов автосцепок)

Тягово-ударные (служат для передачи растягивающих и сжимающих усилий между единицами подвижного состава)

Тяговые

(воспринимают только растягивающие усилия между единицами подвижного состава, а сжимающая воспринимается отдельными приборами (буферами)

Автосцепки

Описание слайда:

1-автосцепка;

2-маятниковые подвески;

3-болты М22;

4-ударная розетка;

5-нижняя полка хребтовой балки;

6-опорные части;

7-вертикальная полка хребтовой балки;

8-задний упор;

9-тяговый хомут;

10-поглощающий аппарат;

11-поддерживающая планка;

12-упорная плита;

13-центирующая балочка;

14-клин тягового хомута;

15-передний упор;

16-провоолока диаметром 4 мм;

17-гайки;

18-запорная планка;

19-болты М22 с запорной шайбой;

20-рукоятка расцепного рычага;

21-кронштейн;

22-стержень расцепного рычага;

23-державка;

24-цепь расцепного привода;

25-валик подъемника

Описание слайда:

Автосцепка СА-3

У нас впервые вопрос о внедрении автосцепки на отечественных железных дорогах всерьёз обсуждался в 1898 году.

Применяемая на отечественных железных дорогах автосцепка СА-3 сконструирована в 1932 году коллективом авторов в составе А. Ф. Пухова, И. Н. Новикова, В. А. Шашкова, В. Г. Голованова под руководством В. Ф. Егорченко. За основу была взята автосцепка Виллисона, изобретенная в 1916 году и предназначенная для подвижного состава шахт и рудников. Авторы полностью переработали автосцепку, а главное, применили новый контур зацепления. Получилась очень удачная конструкция. На западе ее называют «русская автосцепка» или «автосцепка Виллисона с русским контуром». Перевод железных дорог СССР на автосцепку начался в 1935 году, и был полностью завершён в 1957 году. Во время перехода с винтовой стяжки на автосцепку на отечественных железных дорогах применялись специальные переходные приспособления.

Описание слайда:

Расположение автосцепного устройства СА-3

на грузовом вагоне

Описание слайда:

Порядок сборки автосцепки

Подъемник 1 устанавливается на приливы корпуса 2 широким пальцем вверх.

Замкодержатель 3 навешивается на шип корпуса 4

Предохранитель 5 навешивается на шип замка 6.

Замок 7 с предохранителем вводится в карман корпуса, и верхнее плечо предохранителя кладется на полочку 8.

Валик подъемника 9 вставляется в отверстие корпуса со стороны малого зуба отверстием вверх.

После сборки необходимо проверить работу механизма, для чего нажатием руки замок перемещают внутрь кармана корпуса, а затем отпускают. Замок должен быстро вернуться в нижнее положение. После проверки подвижности замкодержателя проверяют работу механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают. Валик подъемника и другие детали должны свободно вернуться в исходное положение. Подвижность деталей проверяют несколько раз.

Исправный механизм автосцепки запирается болтом 10 с фасонной шайбой 11 и гайкой 12.

Описание слайда:

1-подъемник; 2-приливы корпуса; 3-замкодержатель; 4-шип корпуса; 5-преедохранитель; 6-шип замка; 7-замок; 8-полочка корпуса; 9-валик подъемника; 10-болт М10х90; 11-фасонная шайба; 12-гайка.

Описание слайда:

Конструкция деталей механизма сцепления

1-замыкающая часть, 2-шип для предохранителя от саморасцепа, 3-отверстие для стержня валика подъемника, 4-сигнальный отросток, 5-радиальная опора, 6-направляющий зуб, 7-противовес, 8-расцепной угол, 9-лапа, 10-отверстие для навешивания на шип, 11-отверстие для валика подъемника, 12-узкий палец, 13-широкий палец, 14-нижнее плечо, 15-верхнее плечо, 16-отверстие для навешивания на шип замка, 17-отверстие для соединения с цепью расцепного привода, 18-выемка для запорного болта, 19-стержень, 20-балансир.

Описание слайда:

Схема работы автосцепки СА-3

Описание слайда:

Спасибо за внимание!

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Источник