Вагонник.РФ

пятница, 22 января 2016 г.

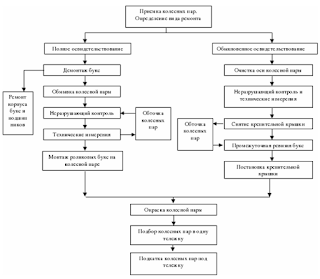

Полная и промежуточная ревизия буксового узла. Текущий ремонт колесных пар (Обыкновенное освидетельствование колесных пар).

Обыкновенное освидетельствование колесных пар производится при каждой подкатке под вагон, кроме колесных пар, не бывших в эксплуатации после последнего полного или обыкновенного освидетельствования.

При обыкновенном освидетельствовании колесных пар осуществляют:

- предварительный осмотр колесных пар до очистки с целью лучшего выявления ослабления или сдвига ступиц колес на оси и трещин в элементах;

- очистку от грязи и смазки;

- проверку магнитным дефектоскопом шеек и предподступичных частей осей колесных пар для подшипников скольжения;

- проверку магнитным дефектоскопом средней части оси;

- проверку ультразвуковым дефектоскопом подступичных частей осей колесных пар для подшипников скольжения;

- осмотр, а также проверку соответствия размеров и износов всех элементов установленным нормам;

- промежуточную ревизию букс колесных пар для роликовых подшипников.

После обыкновенного освидетельствования знаки маркирования и клеймения на колесные пары не наносятся.

Перед промежуточной ревизией у выкаченных колесных пар буксы проворачивают, при вращении буксы с толчками и ненормальным шумом производят полную ревизию.

При промежуточной ревизии снимают крышку буксы. Места прилегания крышки предварительно очищают от грязи и протирают. Из передней части буксы смазку перекладывают в снятую крышку для контроля и дальнейшего использования. Букса с загрязненной и обводненной смазкой (стальные, латунные включения, механические и другие примеси) подлежит полной ревизии. При хорошем состоянии смазки производят дальнейший осмотр. Проверяют состояние переднего подшипника. При обнаружении масла от редукторно-карданного привода (пассажирские вагоны), излома или износа сепаратора, приставного упорного кольца или других дефектов буксу подвергают полной ревизии.

При торцевом креплении гайкой независимо от состояния крепления снимают стопорную планку для проверки и клеймения, торцевую гайку и упорное кольцо для визуального осмотра резьбы шейки оси и гайки. Колесные пары или гайки с поврежденной резьбой к дальнейшей эксплуатации не допускаются. При исправном состоянии резьбы производят затяжку гайки с последующей установкой стопорной планки.

При торцевом креплении тарельчатой шайбой болты М20 освобождают от стопорения и проверяют их затяжку. При наличии хотя бы одного из болтов с крутящим моментом менее 5 кгс/м все болты вывертывают и проверяют визуально состояние резьбы отверстий в торце оси и болтов крепления, а также состояния места перехода стержня болта к головке. При обнаружении повреждений болты к дальнейшей эксплуатации в торцевом креплении не допускаются. При повреждении более шести первых ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации.

При обточке поверхности катания колес с торцевым креплением шайбой взамен снятой смотровой или крепительной крышки устанавливают специальную временную крышку с отверстием для прохода центра станка. После обточки колесной пары снимают временную крышку, проверяют состояние смазки, надежность крепления торцевой гайки. Ослабленные гайки снимают и осматривают состояние резьбы шейки оси и гайки. Колесные пары и гайки с поврежденной резьбой к дальнейшей эксплуатации не допускают. При торцевом креплении тарельчатой шайбой и болтами М 20 производят проверку состояния крепления, осмотр резьбовых отверстий в оси и болтов, а также последующую их затяжку.

При промежуточной ревизии в случае необходимости в буксу добавляют свежую (не бывшую в употреблении) смазку. Затем устанавливают смотровую или крепительную крышку.

- после крушений и аварий поездов всем колесным парам поврежденных вагонов;

- после схода вагона с рельсов (колесным парам сошедшей тележки);

- при повреждении вагона от динамических ударов падающего груза при погрузке;

- при отсутствии или невозможности прочтения знаков и клейм о проведении последнего среднего ремонта на торце шейки оси;

- при отсутствии бирки на буксовом узле или невозможности прочтения клейм на ней при ремонте колесной пары или подкатке ее под вагон;

- после выполнения допустимых вырубок волосовин, неметаллических включений и других неисправностей на оси в пределах установленных норм;

- через два восстановления профиля поверхности катания колес обточкой (или шлифовкой) колесных пар с буксовыми узлами, оборудованными двумя подшипниками роликовыми цилиндрическими. Количество обточек колесных пар с буксовыми узлами, оборудованными подшипниками, сдвоенными или подшипниками кассетного типа, не регламентируется в течение гарантийного межремонтного срока для подшипников;

- колесным парам с буксовыми узлами, оборудованными:

- двумя подшипниками роликовыми цилиндрическими и сдвоенными, прошедшим последний средний ремонт пять и более лет назад,

- подшипниками кассетного типа, прошедшим последний средний ремонт восемь и более лет назад;

9. при демонтаже буксовых узлов с последующим их ремонтом;

10. при отрицательном результате входного вибродиагностического контроля подшипников колесных пар, поступивших в текущий ремонт;

11. при повреждении наружных колец подшипников кассетного типа с адаптером в виде трещин, отколов, раковин;

12. при выбросе смазки на диск колеса через уплотнения корпусов букс или уплотнения подшипников кассетного типа;

13. при наличии в передней части корпуса буксы воды или льда;

14. при сдвиге буксового узла вдоль шейки оси;

15. при наличии на поверхности катания колес колесных пар:

a. неравномерного проката — 2,0 мм и более, Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии до 500 мм;

- ползуна — глубиной 1,0 мм и более,

- навара — высотой 1,0 мм и более;

16. при капитальном ремонте колесных пар;

17. при проведении сварочных работ на кузове вагона или тележке без соблюдения требований (Подшипники колесных пар должны быть защищены от прохождения сварочного тока. Сварочные работы на вагонах и тележках, оборудованных буксами с подшипниками, должны выполняться так, чтобы подшипники не были включены в сварочную цепь, при этом запрещается использовать рельсы в качестве обратного провода. Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источников питания дуги и непосредственно вблизи места сварки с обеспечением надежного контакта. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от рельсовых путей. При нарушении вышеуказанных требований колесные пары выкатываются из-под вагона или тележки и им проводится средний ремонт).

18. при капитальном ремонте (КР) и капитальном ремонте с продлением срока службы (КРП) вагонов;

19. при недопустимом нагреве буксовых узлов.

Источник

Обыкновенное освидетельствование колесных пар

7.1 Обыкновенное освидетельствование колесных пар производится:

— во всех случаях подкатки их под ТПС в депо, за исключением колесных пар, с момента формирования или производства полного освидетельствования которых прошло не более 2 лет, при условии, что колесная пара не эксплуатировалась;

— при ТР-2 колесных пар моторных тележек МВПС. Разрешается не производить выкатку колесных пар моторных тележек на первом ТР-2 после постройки вагона или нового формирования колесной пары, при этом произвести осмотр колесной пары в соответствии с пунктом 4;

— после крушений и схода с рельсов при скорости более 10 км/ч, если отсутствуют повреждения элементов колесной пары, требующие их замены.

При выполнении работ по переподкатке колесно-моторных блоков (КМБ), колесно-редукторных блоков (КРБ) для выравнивания диаметров бандажей колесных пар в комплекте под ТПС разрешается не производить их разборку и обыкновенное освидетельствование колесных пар при условии, что их расчетные пробеги не превысят установленных нормативов до следующего текущего ремонта, на котором производится обыкновенное освидетельствование колесных пар. При этом производить осмотр колесных пар в соответствии с пунктом 4.8.

7.2 Все обнаруженные при обыкновенном освидетельствовании износы и дефекты устраняют при ремонте в соответствии с п.10.2 настоящей Инструкции

7.3 При обыкновенном освидетельствовании колесных пар должны выполняться следующие работы:

— предварительный осмотр колесных пар после выкатки до очистки и освидетельствования с целью выявления ослабления или сдвига ступиц колесных центров, ступиц зубчатых колес, цельнокатаного колеса на оси, проворота бандажа, трещин на составных частях колесной пары;

— очистка колесных пар от грязи и смазки или обмывка в моечной машине.

Разрешается производить очистку колесных пар металлическими щетками;

— очистка открытых поверхностей средней части оси от ржавчины, загрязнений и смазки, а также старой растрескавшейся краски и других покрытий, мешающих проведению контроля;

— проверка установленных клейм и знаков маркировки в соответствии с рисунками 25, 26, 27, 32. При несоответствии произвести полное освидетельствование колесных пар;

— неразрушающий контроль колесных пар в соответствии с таблицей 5.

Зоны контроля деталей колесных пар устанавливаются в технологических картах или технологических инструкциях в соответствии с нормативными документами по неразрушающему контролю, действующими в ОАО «РЖД».

Таблица 5 – Составные части колесных пар, подвергаемые неразрушающему контролю при обыкновенном освидетельствовании

| Наименование составных частей | Метод контроля | Вид дефекта | Примечание |

| структура металла («прозвучиваемость»); внутренние дефекты | |||

| трещины поперечные эксплуатационного происхождения | |||

| МПК | трещины поперечные и наклонные | — доступные для контроля поверхности оси; — после устранения дефектов (шлифовки, обточки, накатки) – повторный МПК | |

| внутренние кольца (на буксовых шейках) | МПК | трещины поперечные и наклонные на поверхности качения внутренних колец | — |

| МПК | трещины по впадинам и зубьям, торцам зуба | — допускается УЗК; — после устранения дефектов — МПК | |

| ВТК и ВОК | трещины разнонаправленные по торцу ступицы | — доступные для контроля поверхности; — допускается МПК; — после устранения дефектов — МПК | |

| колесный центр литой | МПК и ВОК | трещины разнонаправленные; литейные дефекты | — доступные для контроля поверхности; — после устранения дефектов – МПК; — после проведения сварочных работ и механической зачистки – МПК |

| колесный центр катаный | ВТК и ВОК | трещины разнонаправленные | — доступные для контроля поверхности; — допускается МПК; — после устранения дефектов — МПК |

| ВТК и ВОК | трещины разнонаправленные; литейные дефекты | — доступные для контроля поверхности; — после устранения дефектов – МПК; — после проведения сварочных работ и механической зачистки – МПК | |

| структура металла («прозвучиваемость»); | — | ||

| трещины в зоне галтели | — подтверждающий -МПК | ||

| Наименование составных частей | Метод контроля | Вид дефекта | Примечание |

| трещины поперечные и наклонные, внутренние несплошности в основном сечении, гребне | — | ||

| дефекты на поверхности катания и подповерхностной зоне бандажа | — после обточки, в том числе без выкатки из-под ТПС | ||

| термические трещины в гребне | — допускается МПК или ВТК; — после термоупрочнения гребня на выкаченных колесных парах | ||

| ВТК и ВОК | трещины разнонаправленные | — доступные для контроля поверхности; — допускается МПК | |

| трещины поперечные и наклонные, внутренние несплошности в основном сечении, гребне | |||

| дефекты на поверхности катания и подповерхностной зоне обода | — после обточки, в том числе без выкатки из-под ТПС | ||

| термические трещины в гребне | — допускается МПК или ВТК; — после термоупрочнения гребня на выкаченных колесных парах |

— проверка соответствия размеров всех составных частей колесной пары согласно

— проверка состояния упругих элементов зубчатых колес, плотности посадки косозубых венцов, а также болтов, крепящих венцы зубчатых колес; крепления стопорных колец упругих зубчатых колес тепловозов;

— ревизия первого объема узлов с подшипниками качения в соответствии с требованиями руководства по техническому обслуживанию и ремонту «Узлы с подшипниками качения железнодорожного тягового подвижного состава»;

— проверка состояния антикоррозионного покрытия оси (при наличии);

— окраска в соответствии с пунктом 13.

После производства обыкновенного освидетельствования приемку колесных пар производит мастер и приемщик локомотивов и МВПС или инспектор- приемщик ЦТА.

7.4 Результаты контроля при обыкновенном освидетельствовании заносят в бумажные формуляры и электронный паспорт колесной пары, а также:

— в моторвагонном ремонтном депо в книгу регистрации освидетельствования колесных пар по единой учетной форме ТУ-21, в ремонтном локомотивном депо в книги формы ТУ-21л;

— на заводе в книгу регистрации освидетельствования колесных пар по установленной на заводе форме;

— в журналы регистрации результатов неразрушающего контроля.

Таблица 6 – Параметры колесной пары, и ее составных частей при выпуске после обыкновенного освидетельствования

| Наименование параметра | Допускаемое значение, мм |

| 1 Бандажи, ободья цельнокатаных колес | |

| 1.1 Расстояние между внутренними гранями бандажей или ободьев цельнокатаных колес (после обточки бандажей), измеренное у неподкаченной колесной пары: | |

| для ТПС с установленными скоростями движения до 120 км/ч | От 1437 до 1443 |

| для дизель-поездов с изогнутой осью | От 1439 до 1442 |

| для ТПС с установленными скоростями движения свыше 120 км/ч до 200 км/ч | От 1439 до 1441 |

| 1.2 Разность расстояний между внутренними гранями бандажей или ободьев цельнокатаных колес у одной колесной пары, измеренная в двух взаимно перпендикулярных плоскостях, не более: | |

| для ТПС (кроме немоторных вагонов МВПС) | 1,0 |

| для немоторных вагонов МВПС | 1,5 |

| 1.3 Минимальная толщина бандажей после обточки колесных пар* | |

| 1.3.1 Для ТПС с установленными скоростями движения до 120 км/ч: | |

| электровозов | 55 |

| тепловозов с нагрузкой на ось 25 т и выше | 55 |

| тепловозов с нагрузкой на ось от 23 до 25 т | 50 |

| тепловозов с нагрузкой на ось менее 23 т и маневровых тепловозов | 43 |

| 1.3.2 Для моторных вагонов МВПС до 140 км/ч: | |

| электропоездов | 46 |

| дизель-поездов | 43 |

| Наименование параметра | Допускаемое значение, мм |

| 1.3.3 Для ТПС с установленными скоростями движения свыше 120 до 160 км/ч: | |

| электровозов | 60 |

| тепловозов | 55 |

| 1.4 Минимальная толщина ободьев цельнокатаных колес после обточки колесных пар* : | |

| 1.4.1 Тепловозов ТГМ (ТГМЗ, ТГМ4, ТГМ6) | 35 |

| 1.4.2 Для МВПС с установленными скоростями движения до 140 км/ч: | |

| для немоторных вагонов электропоездов | 34 |

| для поддерживающих тележек дизель-поездов | 36 |

| 1.4.3 Для локомотивов с установленными скоростями движения свыше 140 до 200 км/ч | 55 |

| 1.5 Толщина гребня у всех серий локомотивов: — измеренная на расстоянии 20 мм от вершины гребня при чертежной высоте гребня 30 мм — измеренная на расстоянии 18 мм от вершины гребня при чертежной высоте гребня 28 мм | От 28 до 33 |

| 1.6 Толщина гребней бандажей 2-й и 5-й колесных пар электровозов ЧС2, ЧС2т, ЧС4, ЧС4т (до №263) при измерении на расстоянии 16,25 мм от вершины гребня при профиле рисунок 23 | 23-0,5 |

| 1.7 Отклонения ширины бандажей от номинального размера | + 3; – 4 |

| в местах постановки клейм | Не нормируется |

| 1.8 Разность измерений ширины одного бандажа, не более | 3 |

| 1.9 Непостоянство диаметра в поперечном сечении бандажа и цельнокатаного колеса по кругу катания (после обточки), не более** | 0,5 |

| 1.10 Разность диаметров правого и левого бандажей (цельнокатаных колес), измеряемых по кругу катания у одной колесной пары, не более | 0,5 |

| 1.11 Разность толщины гребней у одной колесной пары | 1 |

| Наименование параметра | Допускаемое значение, мм |

| 2 Колесные центры | |

| 2.1 Изгиб спиц колесного центра вдоль оси колесной пары (без исправления), не более*** | 10 |

| 2.2 Допуск торцевого биения ступиц со стороны моторно-осевых подшипников у тепловозных колесных пар, не более | 0,2 |

| 2.3 Уменьшение длины ступицы от номинального размера у тепловозных колесных пар, не более | 8 |

| 2.4 Уменьшение наружного диаметра ступицы колесного центра в местах работы уплотнения, не более | 5 |

| 2.5 Расстояние между внутренними гранями (торцами) ступиц центров колесной пары электровозов: | |

| ВЛ60 в/и, ВЛ80 в/и, ВЛ82м, ВЛ10 в/и, ВЛ11, ВЛ15, ВЛ65, ВЛ85 | От 1086,5 до 1091,0 |

| ВЛ23 | От 1153,5 до 1158,0 |

| 2.6 Увеличение расстояния между внутренними гранями (торцами) ступиц колесного центра и зубчатого колеса колесной пары тепловозов, не более | 13 |

| 3 Оси | |

| 3.1 Непостоянство диаметра в поперечном и продольном сечениях шеек осей под моторно-осевые подшипники скольжения, не более | 0,25 |

| 3.2 Уменьшение диаметра шейки оси под подшипники качения (с учетом использования градационных колец или втулок), не более: | |

| локомотивов всех серий, кроме электровозов ЧС 2, ЧС2Т, ЧС2К | 1 |

| электровозов ЧС 2, ЧС2Т, ЧС2К (втулочная посадка) | 2 |

| 3.3 Уменьшение диаметра шейки оси под моторно-осевые подшипники скольжения, не более: | |

| тепловозных колесных пар | 12,0 |

| колесных пар, предназначенных для комплектации с | |

| Наименование параметра | Допускаемое значение, мм |

| электродвигателями ЭД118Б электродвигателями ЭД125Б | 5,0 7,0 |

| электровозных колесных пар | 6,0 |

| 3.4 Выработка шеек оси от воздействия вкладышей моторно-осевых подшипников по диаметру, не более | 0,2 |

| 3.5 Допуск радиального биения шеек под моторно-осевые подшипники скольжения относительно центровых отверстий, не более | 0,5 |

| 3.6 Глубина местной выработки (вытертости) на средней части оси по радиусу от номинального размера по чертежу, не более: | |

| локомотива | 3,0 |

| МВПС | 2,5 |

| 4 Большие зубчатые колеса | |

| 4.1 Уменьшение толщины зуба зубчатого колеса от номинального размера по чертежу, не более: | |

| 4.1.1 Измеренного по делительной окружности у колесных пар тепловозов | 3,0 |

| 4.1.2 Измеренного на высоте постоянной хорды: | |

| электровозов | 3,0 |

| электропоездов | 2,8 |

| 4.2 Разность толщины зубьев зубчатых колес одной колес ной пары, не более: при двухсторонней зубчатой передаче | 1,0 |

| 4.3 Уменьшение диаметра ступицы зубчатого колеса в местах работы уплотнения, не более | 5 |

| 4.4 Уменьшение высоты головки зуба у зубчатых колес тепловозов ТЭ3, М62, 2ТЭ10, 2ТЭ116, измеренной по хорде делительной окружности (с учетом измененной высоты), не более | 2 |

| 4.5 Допуск торцевого биения зубчатого колеса (венца), не более: | |

| тепловозов | 1,0 |

| Наименование параметра | Допускаемое значение, мм |

| грузовых электровозов и моторных вагонов МВПС | 0,5 |

| пассажирских локомотивов | 0,25 |

| 4.6 Допуск радиального биения зубчатых колес, не более: | |

| грузовых локомотивов и моторных вагонов МВПС | 0,5 |

| пассажирских локомотивов | 0,3 |