Плазменная и микроплазменная сварка

Плазменная сварка относится к дуговым способам, при этом в качестве источника нагрева используется сжатая дуга (предложена в 50-х годах).

Плазма — частично полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электродов. Типичное плазменное состояние вещества имеет место в электрическом газовом разряде.

Плазменные струи получают в плазменных горелках, которые называют плазмотронами

В промышленности находят применение, главным образом, дуговые плазменные горелки постоянного тока.

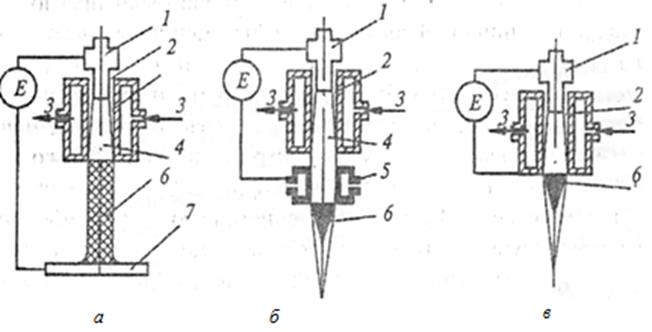

В инженерной практике используются две основные принципиальные схемы дуговых плазменных горелок – прямого и косвенного действия (рис. 2.3).

Горелки прямого действия служат для сварки плазменной дугой. В них один из электродов является обрабатываемый материал. В этом случае используют два энергетических источника: плазменную и активное пятно дуги.

Плазмой принято считать частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Типичное плазменное состояние вещества имеет место в электрическом газовом разряде.

Плазма газового разряда в зависимости от состава среды характеризуется температурами от 2000 — 3000 °С до 40000 — 50000 °С. В дугах средней мощности (сила тока до 1000 А) плазма обычно имеет температуру 5000 — 20000 °С.

Плазменные струи получают в плазменных горелках, которые называют также плазмотронами. В промышленности находят применение, главным образом, дуговые плазменные горелки постоянного тока. Наиболее распространены способы получения плазменных струй путем интенсивного охлаждения газовым потоком столба дуги, горящей в сравнительно узком водоохлаждаемом канале плазменной горелки.

В инженерной практике используют две основные принципиальные схемы дуговых плазменных горелок (рис. 2.3.).

Рис. 2.3. Принципиальные схемы дуговых плазменных горелок (плазмотронов) для получения: а – плазменной дуги; б и в – плазменной струи; 1 – электрод;

2 – канал; 3 – охлаждающая вода; 4 – столб дуги; 5 – сопло; 6 – плазменная струя; 7 – объект нагрева; Е – источник тока

Горелки прямого действия для сварки плазменной дугой. В них одним из электродов служит обрабатываемый материал (рис. 2.3, а). В этом случае используют два энергетических источника: плазменную струю и электрически активное пятно дуги. Внутренний КПД такой горелки, то есть коэффициент использования подведенной к ней электроэнергии, достигает 60-80 %.

Горелки косвенного действия для сварки плазменной струей (рис. 2.3, б, в). Для снижения тепловой нагрузки на электроды применяют плазменные горелки с магнитным закручиванием дуги. Максимальные значения внутреннего КПД таких горелок (при больших расходах газа) достигают 50-70 %. Часть энергии дуги расходуется на нагрев электродов разряда, а также рассеивается в окружающее пространство вследствие лучистого и конвективного теплообмена.

Состав плазмообразующего газа (аргон, гелий, азот и пр.) выбирают в зависимости от требований, предъявляемых к процессу. Электроды изготавливают обычно из меди и вольфрама. Стенки камеры защищены от теплового воздействия дуги слоем сравнительно холодного газа.

Ярко светящееся ядро плазменной струи с основанием, несколько меньшим размера выходного отверстия сопла, окружено менее светящимся факелом. Длина струи определяется мощностью дуги, размерами сопла, видом газа и его расходом. При ламинарном истечении газа (для низких скоростей струи) наблюдается длинная, мало смешивающаяся с окружающей атмосферой струя плазмы. Короткая струя плазмы наблюдается при турбулентном истечении газа (для больших скоростей струи). Формой сопла можно задавать очертание плазменной струи и тем самым распределение теплового и силового воздействия по поверхности обрабатываемого тела.

Температура плазменной струи по радиусу r и длине l распределяется крайне неравномерно (рис. 2.14). Максимальная температура наблюдается в центре струи. В токоведущей части плазменной струи вблизи катода температура газа достигает 24000-32000 °С.

В инженерной практике плазменную струю обычно характеризуют среднемассовой температурой на срезе сопла плазменной горелки, которая может быть определена по удельной энтальпиия плазмообразующего газа:

где д – эффективная мощность плазменной струи на срезе сопла, Дж/с;

О – массовый расход плазмообразующего газа, г/с.

В табл. 2.2 показаны основные параметры, часто используемые в процессах плазменной обработки.

Технологические параметры плазменной сварки

| Плазмообразующий газ | Мощность дуги | Расход газа, ч/с | КПД,% | Н, МДж/ 3 | Среднемассовая температура плазмы, ºС |

| Азот | 0,5 | 37,681 | |||

| Водород | 0,1 | 18,066 | |||

| Воздух | 0,5 | 32,490 | |||

| Аргон | 0,5 | 35,775 |

Основными параметрами регулирования тепловых характеристик плазм струи является сила тока, длина дуги, расход плазмообразующего газа. Увеличение силы тока и длины дуги приводит к возрастанию температуры струи; повышение расхода плазмообразующего газа при бывших его значениях снижает среднемассовую температуру струи, вследствие конвективных потерь при турбулентном характере истечения струи из сопла.

Увеличение расхода газа при малых его значениях приводит к резкому увеличению мощности струи.

Преимущества лазерной сварки состоят в следующем:

1. По сравнению с аргонно-дуговой плазменная сварка характеризуется более стабильным горением дуги и обеспечивается более равномерное проплавление кромок.

2. По проплавляющей способности она занимает промежуточное положение между ЭЛС и аргонно-дуговой сварки.

3. Плазменно-дуговая сварка менее чувствительна к изменению длины дуги, чем аргонно-дуговая сварка благодаря цилиндрической форме столба дуги.

Одним из существенных недостатков плазменной сварки является возможность образования двойной дуги, возникающей при повышении плотности сварочного тока, образующаяся между соплом и изделием, в результате чего оплавляется сопло и уменьшается ток основной дуги.

Широкое распространение получает сварка проникающей плазменной дугой («в замочную скважину»), когда вольфрамовый электрод заглублен внутрь сопла. При этом плазменная дуга приобретает столбообразную форму. Сосредоточенный столб дуги создает отверстие перед фронтом сварочной ванны, проплавляя стыковое соединение на всю глубину детали. При движении плазменной горелки вперед расплавленный металл под действием поверхностного натяжения заполняет проплавленное отверстие, формируя, аккуратный сварной шов с отношением глубины к ширине 1:1. «Замочная скважина» позволяет сваривать стыки толщиной до 8 мм без предварительной разделки и подачи присадочного материала. При толщине до 12 мм делают фаски 4 — 5 мм и под углом 60° сваривают с подачей присадочного материала..

Отдельно следует выделить сварку микроплазменной дугой.

Микроплазменной дугой (сила тока 0,1 — 15 А) сваривают листы толщиной 0,025 — 0,8 мм из углеродистой и нержавеющей стали, меди, , титана, тантала, молибдена, вольфрама, золота и др.

Источники питания позволяют вести процесс в непрерывном и импульсном режимах.

По сравнению с аргонодуговой микроплазменная сварка имеет следующие преимущества:

1. изменение длины микроплазменной дуги оказывает значительно меньшее влияние на качество сварного соединения деталей малых толщин;

2. дежурная плазменная дуга уверенно зажигается при токах менее 1 А;

3. облегчается доступ к объекту сварки и улучшается зрительный обзор рабочего пространства (на токе -15 А длина дуги достигает 10 мм).

Наиболее часто при микроплазменной сварке встречаются соединения по отбортовке.

Микроплазменная сварка находит широкое применение в радиоэлектронике и приборостроении для сварки тонких листов и фольги. В авиационной промышленности с помощью микроплазменной сварки изготавливают детали толщиной 0,1 — 0,5 мм типа сильфонов, тонкостенных трубопроводов, деталей приборов из легированных сталей, алюминиевых сплавов, тугоплавких металлов. В последнее время микроплазменная сварка широко применяется для производства и ремонта деталей в электронике и космонавтике, измерительных инструментов, ювелирных изделий и др. металлических фильтров, .

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Нюансы плазменной сварки и область ее применения

Из большого многообразия методов обработки металлов – плазменная сварка является наиболее распространенной.

В первую очередь это обусловлено тем, что в современной промышленности довольно часто используется нержавеющая сталь, цветные металлы и их сплавы, для которых применение других видов обработки малоэффективно.

Современное оборудование обеспечивает высокую продуктивность в сравнении с другими технологиями.

Достоинства и недостатки плазменной сварки

Итак, что такое плазменная сварка? Это процесс локального расплавления металлического изделия плазменным потоком. Он формируется высокоскоростной дугой, температурой 5000-30000°С.

Газовый поток, проходящий через дугу, нагревается и ионизируется, за счет чего он превращается в плазменный поток и выдувается соплом плазматрона для сварки. В этом и заключается сущность ее работы.

Для того, чтобы данный аппарат функционировал, необходимо лишь электричество и поток сжатого газа. Если используется компрессор, тогда достаточно только электричества.

Для работы необходимо менять лишь плазмотрон и электроды. На этом обслуживание оборудования такого типа и заканчивается. В то время как для других типов сварок необходимо выполнять большее количество работ по уходу. Кроме того они являются более взрывоопасными.

К основным достоинствам данных аппаратов можно отнести:

- высокую скорость резки металлов;

- возможность использования аппарата практически со всеми металлами и сплавами;

- высокая точность и качество шва;

- более низкая стоимость работ по сравнению с другими методами;

- отсутствие деформаций металла при обработке плазмой;

- высокий уровень безопасности выполнения работ.

Разновидности

Сварка плазмой разделяется на несколько видов, в зависимости от силы тока:

- микроплазменная;

- на средних токах;

- на больших токах.

Чаще всего используется именно первый тип. Дело в том, что дуга может гореть при достаточно низких токах, если используются вольфрамовые электроды диаметром до двух миллиметров. Это возможно за счет высокой степени электродуговой ионизации газа.

Схема микроплазменной сварки представлена ниже.

Чертеж плазменной сварки.

Данный вариант технологии наиболее эффективен для соединения тонких деталей толщиной до полутора миллиметров. При этом диаметр дуги не превышает 2 мм. Это позволяет сфокусировать тепло в достаточно маленькой области и не нагревать соседние участки.

Основным газом в данном методе является аргон. Тем не менее в зависимости от типа изделия, в него могут добавляться различные примеси, которые способствуют увеличению эффективности процесса.

Приборы для микроплазменной сварки позволяют работать в нескольких режимах:

- непрерывный;

- импульсный;

- непрерывный обратной полярности.

Плазменная сварка на средних токах во многом схожа с аргонодуговой. Однако первая обладает более высокими температурами, в то же время область нагрева существенно меньше. Это обуславливает ее высокую продуктивность.

Плазменная сварка позволяет проплавлять материал более глубоко, при этом ширина шва получается меньшей, чем в аргонодуговой.

Выполнять сварочные работы можно как с присадочным материалом, так и без него.

Плазменная сварка на больших токах оказывает сильное силовое действие на материал. Она полностью проплавляет металл. В результате в ванне формируется отверстие, то есть детали сначала как бы разрезаются, а затем сплавляются заново.

Характеристики

Принцип работы плазменной сварки дает понять, что ее лучше всего использовать для тонких материалов, нержавеющей стали, цветных металлов и сплавов на их основе. Стоит сразу отметить, что во многих случаях использование других технологий, аргонодуговую сварку не представляется возможным.

В то же время в металлургии и других областях промышленности необходимо выполнять работы именно с такими изделиями.

Схема технологии сварки плазмой.

К основным характеристикам дуги микроплазменной сварки относятся:

- цилиндрическая форма;

- концентрация энергии в небольшой области;

- маленький угол расхождения потока;

- невосприимчивость к изменению расстояния между плазмотроном и изделием;

- высокая безопасность зажигания.

Все перечисленные выше характеристики являются одновременно и достоинствами метода. Например, цилиндрическая форма и возможность увеличения длины позволяет осуществлять сварочные работы даже в самых труднодоступных местах.

Также особенности технологии упрощают проведение сварки при наличии колебаний изделий, за счет нечувствительности к изменению расстояния.

Устройство и принцип работы

Плазменная сварка характеризуется следующим принципом работы: она основана на формировании дуги посредством осциллятора. Приборы функционируют на токах прямой полярности, которые и питают дугу. Она, в свою очередь, образует плазму.

С использованием данной дуги можно осуществлять резку или соединение любых типов металлов и сплавов во всех пространственных положениях.

Плазма формируется из газов, в качестве которых используют аргон или гелий. Они же выполняют и защитные функции. Это исключает косвенное влияние оксида на изделие при плазменной сварке.

Метод характеризуется незначительной чувствительностью к изменению длины дуги. При этом возможно соединение деталей толщиной более пятнадцати миллиметров без скоса кромок.

Это становится возможным благодаря сквозному прорезанию детали. В результате поток может выходить и на обратную сторону изделия. Само же соединение состоит из двух процессов: разрезание и последующая заварка.

Данная технология позволяет осуществлять различные типы соединений. Наибольшее преимущество заключается в возможности сваривания листового металла без разделывания кромок и использования припоя.

Технология сварки

Специфика метода плазменно-дуговой технологии сварки состоит в том, что в область соединения подается плазма из специальной горелки – плазмотрона. В некоторых случаях, если необходимо, может быть использован аргон или гелий для создания инертной среды в области стыка деталей.

Чертеж сварочного аппарата.

Вся энергия концентрируется в плазменной струе. За счет этого нагрев не распространяется по всей области изделия, а фокусируется только возле соединения. При этом температура на таком участке может составлять 10000-15000°С. Однако за счет быстрого отвода тепла металлом, она снижается до температуры плавления в зоне стыка.

Если во время данной процедуры соединение защитить инертным газом, то можно получить высококачественный шов, который не потребует дополнительной ручной обработки.

Корпус горелки выполняется из стали, анод – из меди. Последний охлаждается водой. Дуга питается газом, подающимся под большим давлением в полость между анодом и катодом.

В то же время важно иметь в виду, что аргон не ионизируется. Он быстро улетучивается, смешиваясь с воздухом. Чтобы он надежно выполнял свои защитные функции, необходимо придерживаться определенного расстояния между горелкой и деталью.

Поскольку метод обеспечивает высокий нагрев только в области стыка, это может привести и к нежелательным последствиям. Иногда приходится изделие предварительно прогревать или использовать несколько горелок, чтобы избежать резкого перепада температур по поверхности материала.

При использовании микроплазменной сварки удается получать качественные швы на тонких материалах. Реализация данной технологии возможна даже без использования присадочной проволоки.

Используемое оборудование

Установки для плазменной сварки широко применяются не только на крупном производстве, но и в бытовых условиях. При этом стоит отметить, что спрос на данном оборудовании постоянно растет, что лишний раз подтверждает его востребованность.

Устройство оборудования для сварки.

Все оборудование, предназначенное для выполнения данной работы, можно разделить по следующим особенностям:

- тип воздействия;

- способ стабилизации дуги;

- сила тока.

По своим возможностям плазменная дуга уступает пальму первенства только лишь нескольким технологиям, основанным на лазерном и электронном лучах. В сравнении с другими методами, плазменный отличается более высокой эффективностью и производительностью.

При этом стоит отметить, что не стоит забывать и о других технологиях. Так, для сваривания деталей в серьезных отраслях, например, в авиастроении и аэрокосмической сферах, широко используется аргонодуговая сварка.

Плазменная, в свою очередь, чаще всего применяется для резки металлов, так как она позволяет осуществлять данный процесс с высокой скоростью.

Особенно она становится незаменимой при обработке сплавов с минимальным последующим короблением и развитием напряжений, а также деформаций.

Плазменная технология сварки является единственно возможным и доступным методом обработки некоторых металлов и сплавов. Особенно это относится к нержавеющим сталям, меди, латуни и т.д. Данный метод позволяет получать качественные, надежные и тонкие швы, а также осуществлять резку с высокой эффективностью.

Отдельное применение она нашла в соединении тонколистового металла без использования присадочной проволоки. Кроме того, такой тип сварки обеспечивает локальный нагрев лишь в области стыка, что может быть очень удобным при решении многих задач.

Источник