Применение пайки в ремонтном деле

Качество паяного соединения (прочность, герметичность, плотность) определяется качеством сплава, который образуется в паяном шве в результате взаимодействия припоя с основным металлом.. Паяным швом называется прослойка металла между соединяющимися деталями, состоящая из зоны сплавления и диффузионных зон, размеры которых зависят от состава припоя, состава паяемых материалов и режимов пайки. При разработке технологии пайки необходимо придерживаться следующих рекомендаций.

1. При выборе основного металла детали наряду с условиями работы (прочность, герметичность, коррозионная стойкость и др.) необходимо учитывать паяемость основного металла припоями, обеспечивающими заданную прочность.

2. Припой следует выбирать с учетом физико-механических свойств основного металла, условий прочности, плотности, герметичности и технологии пайки.

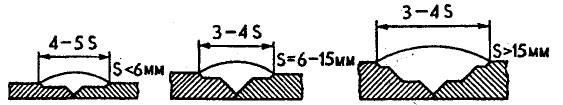

3. При пайке разнородных металлов необходимо учитывать, что коэффициенты термического расширения основного металла и припоя не должны резко отличаться, так как в противном случае в процессе пайки зазоры изменятся и припой не заполнит их, что повлияет как на прочность, так и на плотность шва. Значение оптимальных зазоров между деталями, собираемыми под пайку.

4. Температура припоя должна быть на 50—100°С ниже температуры плавления паяемых металлов. На качество пайки влияет не только температура, но и длительность пайки и скорость нагрева.

Слишком быстрый нагрев приводит к возникновению недопустимых термических деформаций в паяемых, особенно тонкостенных деталях. Скорость охлаждения после пайки влияет на эластичность и прочность паяного шва.

5. Припои должны хорошо смачивать основной металл и заполнять соединительные зазоры.

6. Припои по возможности не должны содержать дефицитных компонентов, а технология получения припоев должна быть общедоступной.

Припои применяют в виде проволоки, прутков, зерен порошка, паст и т. д. В случае пайки цилиндрических деталей из припоя изготовляют кольца или шайбы, которые помещают либо в гарантированный зазор, либо в специально подготовленные канавки, либо укладывают снаружи.

Слой припоя можно заранее наносить на паяемый металл либо гальваническим путем, либо металлизацией, либо погружением паяемого изделия в расплав припоя. Применение того или иного типа припоя определяется конструкцией изделия, детали.

В зависимости от технических требований и прочности паяных соединений применяют пайку легкоплавкими (температура плавления до 500°С) или тугоплавкими припоями.

Основным флюсом для пайки оловянисто-свинцовыми припоями является водный раствор хлористого цинка концентрацией 20—50%. Хлористый цинк представляет собой белый порошок, легко впитывающий влагу. Его хранят в плотно закрывающейся посуде. Водный раствор хлористого цинка, полученный путем химической реакции, с соляной кислотой (травленая кислота), использовать в качестве флюса для пайки ответственных деталей не рекомендуется, так как он имеет повышенную коррозионную активность (активность может быть снижена выпариванием из раствора воды и остатков кислоты). Полученный в результате выпаривания хлористый цинк смешивают с чистой водой или вазелином. Рабочую активность флюса повышают, добавляя в него хлористый аммоний (нашатырь), который активно вступает в реакцию с окислами металлов. Образующаяся при этом вода и газообразные вещества легко улетучиваются.

Для пайки чугунных деталей (рам, корпусов, крышек) целесообразно применять латуни. Образуемый латунными припоями шов имеет высокую прочность, плотность, легко обрабатывается. Высокая прочность шва обусловлена механическими свойствами припоя и относительно слабыми температурными напряжениями основного материала — чугун при пайке не расплавляется, а только разогревается до вишнево-красного цвета. Общий разогрев детали не обязателен. Наименьшая температура образования паяного соединения чугуна (940—960°С) наблюдается при использовании в качестве флюса синтетического шлака АН-ШТ2, например, с припоем ЛОК-59-1-03.

Флюсы, содержащие буру и борную кислоту, соединяясь с окислами металлов, образуют на поверхности шва стекловидные шлаки, не имеющие коррозионной активности. Флюсы, активированные фтористыми соединениями калия и кальция, химически активны и должны быть удалены с поверхности шва промывкой горячей водой, а затем холодной.

Детали подготовляют к пайке тугоплавкими припоями так же, как и к пайке легкоплавкими. Разогрев деталей и расплавление припоев выполняют обычно газопламенными горелками или высокочастотными индукторами. При ремонтных работах широкое распространение получил газопламенный разогрев (сжигание ацетилена или бутан-пропановой смеси в кислороде). Высокочастотный разогрев более производителен и безвреден, но требует дорогостоящей оснастки. Пайку с помощью горелок выполняют обычно нейтральным пламенем с небольшим избытком ацетилена. Припой наносят с прутка на предварительно зачищенные, покрытые флюсом и разогретые кромки соединяемых деталей.

Источник

Применение пайки при восстановлении деталей

Пайка — процесс соединения деталей в твердом состоянии металлическим расплавом, образующимся из присадочного материала (припоя) непосредственно в месте пайки. Локальный подвод тепла, которым расплавляется припой и подогреваются соединяемые поверхности, производится нагретым паяльником или газовым пламенем.

При ремонте машин чаще используют легкоплавкие припои, температура плавления которых 150-450°С, и средне-плавкие (450-1100°С).

Качество пайки зависит от смачивающей способности припоя, толщины его слоя, а также от чистоты паяемых поверхностей. Чем лучше смачивающая способность, тем лучше припой заполняет стыковые участки. При этом обеспечивается и меньшая толщина слоя припоя между соединяемыми поверхностями.

В паяном соединении между основным металлом и припоем имеет место взаимное растворение металлов. В итоге усиливается химическая неоднородность металла в зоне пайки и ухудшается антикоррозийная стойкость. Влияние этого фактора тем больше, чем толще соединительный слой в паяном соединении. Меньшая химическая неоднородность обеспечивает большую прочность соединения. Поэтому пайку необходимо вести с обеспечением минимальной толщины прослойки присадочного материала, что требует правильного подбора температурного режима пайки.

Перед пайкой проводят предварительную зачистку поверхностей до металлического блеска. Однако на воздухе поверхности окисляются, а при нагреве процесс окисления усиливается. Поэтому необходима очистка от окислов соединяемых поверхностей в процессе пайки. Она достигается с помощью флюсов, которые раскисляют окислы и способствуют очистке от образующихся загрязнений.

При ремонте машин для пайки меди, латуни, бронзы и стали используют обычно бессурьмянистые оловянно-свинцовые припои ПОС 40, ПОС 30 и ПОС 10; малосурьмянистые оловянно-свинцовые — ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 30-0,5 и ПОССу 25-0,5 и сурьмянистые оловянно-цинковые — ПОССу 35-2 и ПОССу 30-2. В приведенных обозначениях цифра после буквенной части указывает среднее содержание олова, а последующая за тире — содержание сурьмы 6%. Эти припои пластичны, обладают хорошей смачиваемостью, коррозийной стойкостью. Более высокую коррозионную стойкость создают припои с боль-шим содержанием олова, а лучшие пластические свойства — с большим содержанием свинца.

При пайке оловянно-свинцовистыми припоями используют флюсы на основе хлористых соединений металлов и канифоли. Большее распространение получили водные растворы хлористого цинка: 40%-ный раствор хлористого цинка; раствор хлористого цинка (10-50%) и хлористого аммония (5-10%), а также флюс- паста 15-85 и др. Они обладают высокой химической активностью.

Флюсы на основе канифоли применяют в тех соединениях, которые нельзя промыть после пайки. Остатки этих флюсов не вызывают коррозии. Часто используют канифоль и флюсы JITH- 115, ЛТН-120, ЛК-2, КС и др.

Пайку легкоплавкими припоями применяют при ремонте радиаторов, топливных баков, генераторов, электропроводов и др.

Для получения паяных соединений высокой прочности и стойкости к повышенной температуре применяют среднеплавкие припои медные, медно-цинковые и серебряно-медно-цинковые.

Медные припои марок Ml, М2, МФ1 и МФ2 хорошо смачивают поверхности, затекают в мельчайшие зазоры и дают прочные пластические соединения.

Медно-цинковые припои (латуни) марок ПМЦ-36, ПМЦ-48, ПМЦ-54, П-62 (цифры указывают процентное содержание меди) представляют собой сплавы меди и цинка. Припои ПМЦ применяются для пайки деталей, не испытывающих динамических нагрузок и вибрации ввиду недостаточной пластичности. Латуни Л-62 и Л-68 используют для пайки стали и меди, а МцН48-10, ЛК62-0.5, ЛСЖ62-06-04 — для пайки чугуна. Для пайки режущего инструмента применяют латуни ЛЖМц57-1,5-0,75, МНМц50-2.

Серебряно-медно-цинковые припои марок ПСрЮ, ПСр25, ПСр45, ПСр70 (цифры указывают процентное содержание серебра) позволяют получить соединения с высокой прочностью и пластичностью. На практике чаще применяют припои ПСр25 и ПСр45 при пайке стали, меди и ее сплавов для получения соединений с высокими механическими свойствами. Припой ПСр70 обладает высокой электропроводимостью, поэтому его используют для пайки токоведущих элементов.

Пайку среднеплавкими припоями ведут с использованием флюсов на основе буры и борной кислоты. Наиболее распространенный флюс этой группы — бура. Перед применением ее прокаливают при температуре 400-450°С. Борную кислоту, как менее активный флюс, обычно применяют в смеси с обезвоженной бурой.

Для пайки деталей из алюминиевых сплавов используют алюминиевые припои марок П590А, П755А, П550А, 34А и др. Наиболее распространен припой 34А с температурой плавления 525°С. Пайку ведут газовой горелкой с помощью флюсов марок Ф320А, Ф380А, Ф17 и других, в состав которых входят хлористый калий, хлористый литий, фтористый натрий и хлористый цинк.

Пайку среднеплавкими припоями деталей из чугуна проводят в следующей последовательности. Вначале поверхности соединяемых деталей тщательно подгоняют одну к другой и разделывают кромки под усиленные швы. Затем их подогревают до температуры 900-930 С» ацетилено-кислородным пламенем горелки, посыпают флюсом, облуживают, натирая прутком припоя (латуни), и постепенно заполняют шов. Пайку ведут окислительным пламенем. Детали при пайке нагреваются, что исключает возможность возникновения в них внутренних напряжений. Это выгодно отличает процесс пайки от сварки.

Рис. Подготовка чугунной детали при пайке латунью: S — толщина стенки.

Контакты реле-регуляторов, прерывателей припаивают серебряными или медными (медная лента Ml толщиной 0,1 мм) припоями электроконтактным способом.

Источник

Сущность и применение пайки металлов

Процесс соединения заготовок, в результате которого их материал не расплавляется, называется пайкой. То есть, материал не изменяет своих технических характеристик и качеств.

Пайка металлов происходит за счет смачивания поверхностей заготовок жидким припоем, которым заполняется зазор между двумя металлическими изделиями. При этом припой – это металл или сплав нескольких металлов, обычно олова и свинца.

Соединение с помощью пайки, без расплавления, дает возможность в будущем разъединить детали (распаять или перепаять заново), не нарушая их свойств. Качество пайки зависит от типов соединяемых металлов, от припоя и флюса, нагрева и вида соединения.

Преимущества и недостатки

К преимуществам процесса пайки можно отнести:

возможность соединять сталь с цветными металлами;

- высокая технологичность процесса;

- возможность проводить паяльные операции в труднодоступных и неудобных местах;

- возможность соединять сложные по конструкции узлы и детали;

- процесс можно проводить не точно по контуру соединения, а по всей плоскости;

- нагрев при пайке обеспечивает термическую обработку металлических заготовок.

Что касается недостатков пайки, основной – это невысокая прочность паяного соединения на отрыв и сдвиг за счет мягкости припойного металла. Сложно проводить операции, которые касаются высокотемпературной технологии.

Где применяется

К примеру, в производстве компьютеров, сотовых телефонов и другой IT-ной техники. Ведь мельчайшие детали этой техники требуют компактного контакта между собой.

Кроме этого пайка применяется для соединения медных трубок в производстве холодильников, теплообменников, при соединении твердосплавных деталей между собой, к примеру, режущие пластины к резцам.

При проведении кузовных работах проводится соединение деталей к тонким металлическим листам. Лужение тоже является частью процесса пайки, а эту операцию применяют для защиты различных конструкций от коррозии металлов.

В общем, можно сказать, что если в каких-то ситуациях нельзя соединить две металлические заготовки между собой сваркой, болтовым соединением, шпильками, клепками, клеем или другими способами, то на помощь приходит именно пайка металла.

Разновидности

Классификация пайки металлов достаточно сложна, потому что в каждой категории приходится учитывать большое количество различных параметров. Имеет значения тип припоя, способ нагрева, присутствует ли в зазоре давление или нет, как кристаллизуется паяный шов.

Но чаще всего разделение проводится по температуре расплавленного припоя. Это низкотемпературный процесс (до 450 ℃) и высокотемпературный (свыше 450 ℃).

Низкотемпературную пайку чаще всего используют именно в электронике, потому что сама технология достаточно проста и экономична. При этом появляется возможность паять мелкие детали, что актуально для этой промышленности. К тому же этим способом можно проводить соединение разнородных металлов и материалов.

Что касается высокотемпературной технологии, то она обозначается высокими прочностными характеристиками места стыка, такое соединение может выдержать даже ударные нагрузки и высокое давление.

В мелкосерийном производстве высокую температуру обеспечивают газовыми горелками или токами индукционного типа средней или высокой частоты.

В классификации процесса пайки есть еще одно разделение, в основе которого лежит тип припоя. Самый распространенный способ – использовать готовый припой.

Кстати, это не обязательно стержни из сплавов, это может быть специальная паста. Припой просто расплавляется и затекает в зазор между деталями. Здесь проявляется капиллярное явление. Силы поверхностного натяжения заставляют расплавленный металл проникать во все поры и трещины деталей.

Вторая позиция в этом разделении – реакционно-флюсовая операция, для чего используется цинкосодержащий флюс. По сути, между нагретыми кромками заготовок из металла и флюсовым материалом происходит химическая реакция, конечный результат которой и есть припой.

Способы нагревания

Первый инструмент используется, если необходимо провести низкотемпературный процесс, второй – если высокотемпературный. Разнообразие современных паяльников велико. Среди них есть устройства с автоматической регулировкой температуры и другими полезными функциями.

В производстве используются в основном другие технологии: печная пайка, с помощью индукционных нагревателей, с погружением в специальные ванны с металлом или солями.

Применяется нагрев электросопротивлением, когда припой и соединяемые заготовки нагреваются за счет протекания по ним электрического тока, и прочие.

Припои

Что касается температуры, то тут есть одно требование – температура плавления припойного металла должна быть ниже, чем тот же показатель у заготовок. Поэтому припойный материал делится на две категории: легкоплавкие и тугоплавкие.

Первые – материалы на основе олова и свинца в чистом виде или с добавлением различных компонентов. Вторые – материалы на основе серебра или меди. Это медно-цинковые припои, которыми можно паять медные, бронзовые и стальные заготовки.

Серебряные марки считаются лучшими, у них высокие прочностные характеристики, поэтому их применяют для стыка деталей, работающих под вибрацией или ударами.

Кроме основных видов в промышленности используются и другие разновидности. К примеру, никелевые применяют для деталей, работающих при высоких температурах.

Золотые – для соединения золотых украшений или пайки трубок, работающих под вакуумом. Магниевые – для стыковки магниевых заготовок или деталей из сплавов этого металла.

Сам припой может быть изготовлен в виде стержней, пасты, порошка, таблеток, тонкой фольги, гранул различного размера.

Флюсы

Именно для этого в процессе пайки и применяют флюсы. Их основная задача – удалить старую пленку и не дать возможности образоваться новой.

Классификация флюсов основана на ряде различий по составу и свойствам. Они бывают:

- активные и нейтральные;

- с низкой температурой нагрева и высокой;

- твердые, пастообразные, жидкие, в виде гелей;

- на основе воды и безводные.

Из всех разновидностей, что сегодня используются для пайки металлов, самыми распространенными являются борная кислота и ее натриевая соль (бура), хлористый цинк, канифоль и ортофосфорная кислота.

Особенности паяния

Так как в промышленности реализуются разные проекты, то в процессе пайки могут участвовать разные металлы. Поэтому технологии пайки могут отличаться, а некоторых случаях ее применение крайне затруднено.

Сталь

Кромки заготовок из металла очищают от грязи. Затем обрабатывают их наждачной бумагой или железной щеткой, удаляя тем самым оксидную пленку.

Проводится процесс обезжиривания с помощью любого растворителя. Заготовки стыкуются с зазором 2-3 мм. Производится нагрев паяльной лампой или другим нагревательным инструментом.

В зону нагрева добавляется флюс, а затем и припой. Обратите внимание, что последний должен нагреваться больше не от пламени огня, а от разогретых кромок заготовок. После окончания процесса с участка стыка удаляются остатки флюса и припоя.

Чугун

Решается проблема просто. Надо перед пайкой обработать поверхности соединения борной кислотой. Вторая проблема – в процессе нагрева в металле происходят изменения его структуры, поэтому пайку чугуна рекомендуют проводить при температуре не выше +750 ℃.

Титан

Чтобы соединение стало качественным, пайку проводят или в вакууме, или аргоном, или специальными флюсами. Последний вариант не гарантирует высокое качество конечного результата. При этом необходимо строго соблюдать температурный режим, который варьируется для данного металла в диапазоне 800-900 ℃.

Что касается припоев, то здесь используют или серебряные, или алюминиевые. Оловянные и свинцовые припои применяют редко, потому что с самим титаном они соединяются плохо. Хотя если нанести оловянный слой или свинцовый на поверхность титановой заготовки, то можно гарантировать неплохое качество пайки.

Нихром

Температура его плавления в зависимости от добавок варьируется в пределах 1100-1400 ℃. То есть, для пайки можно использовать даже тугоплавкий припойный материал.

Пайка деталей из нихрома проводится при низкотемпературном режиме. Соединение сплава со сталью требует наличия высокотемпературного паяния. Многие мастера дома делают припои своими руками, смешивая вазелин (100 г), глицерин (5 г) и хлористый порошковый цинк (7 г).

Область применения пайки дает возможность соединять между собой детали из разных цветных металлов. Конечно, к выбору методов пайки надо подходить с позиции соответствия и технологии соединения, и правильного выбора расходных материалов.

Но, как показывает практика, в основе процесса лежит тип самих соединяемых заготовок, то есть, насколько высока их температура плавления.

Отталкиваясь от этого, и выбирается сам вид паяной операции. Ведь температура плавления припоя должна быть ниже, чем у металла соединяемых деталей. И нарушать этот закон нельзя ни в коем случае. Нарушили – получили некачественное соединение или, вообще, не получили спайки.

Источник

возможность соединять сталь с цветными металлами;

возможность соединять сталь с цветными металлами;