- Норма-час на ремонт автомобилей. Нормы времени на ремонт

- Что такое нормочас ремонта автомобиля

- Как рассчитываются норма-часы

- От чего зависят нормы времени на ремонт автомобилей

- Как составляются нормы времени на капитальный ремонт авто

- Сборник норм времени на ремонт автомобилей

- Нормочас технического обслуживания для легковых автомобилей

- Процент надбавки к ремонту грузовых автомобилей

- Нормы времени ремонта автомобилей для легковых моделей без учета надбавок

- Пример нормы времени на ремонт автомобиля

- Нормы времени на ремонт автомобилей для автосервисов

- Норма-час ремонта автомобиля

- Как рассчитываются нормы времени на ремонт автомобилей

- Примеры норм времени для легкового и грузового автомобилей

- Сборники норм времени и помощники расчёта

- Расчет себестоимости работ По ТО и ТР автомобилей

Норма-час на ремонт автомобилей. Нормы времени на ремонт

Совеременные автомобили имеют неприятную способность ломаться. Увы, не всегда удаётся решить проблемы самостоятельно – приходится обращаться к специалистам. Техническое обслуживание машины предназначено для поддержания исправного состояния, направленного на предотвращение поломок. Такие процедуры очень важны для автомобиля. Потратив полчаса на замену моторного масла, вы защитите себя от поломки мотора. Техническое обслуживание машины – это необходимая профилактика работоспособного состояния автомобиля.

Что такое нормочас ремонта автомобиля

Норма-час на ремонт автомобилей и его технического обслуживания — это единица времени выполнения работ. Существуют определенные нормативы проведения работ с автомобилем. В нормативах прописаны все операции и сколько норма-часов на ремонт автомобиля выделяется под определенную операцию.

Как рассчитываются норма-часы

Специалисты исходят из типовой стоимости нормы времени на ремонт машины и рассчитывают полную стоимость операции для клиентов. Если владелец знает нормы-часы, ему удобно заранее подсчитать стоимость всех операций онлайн. К тому же легко скорректироваться с планами, чтобы отсутствие машины не приносило вреда. Стоит отметить, что не все СТО используют норма-час на ремонт автомобиля. Обычно эти расчёты используют частные автовладельцы. Случается, что в ней нуждаются и сервисные центры.

В настоящее время ремонт автомобиля может составлять до трети от общих эксплуатационных расходов на автомобиль. Статистически наибольшая доля приходится на расходы на топливо, но обслуживание обычно является вторым по величине компонентом стоимости авто. Обычно мы согласны с уровнем цен на запчасти на этапе выбора автомобиля. Это потому, что вопрос возникает непосредственно из класса и технической сложности автомобиля.

Однако цены, которые мастерская желает получить за труд, для многих водителей неизвестны. Много ли стоит 8000 рублей за замену сцепления? Или, может быть, это чересчур мало?

От чего зависят нормы времени на ремонт автомобилей

Норма времени ремонта автомобилей изменяется в зависимости от: производителя машины, модели, износа самого автомобиля – в небольших диапазонах.

Для организаций и юридических лиц нормативы трудоемкости работы корректируются в зависимости от количества обслуживаемых и проверяемых автомобилей на предприятии.

Главным примером жесткости является добавление так называемой диагностики автомобиля в случае ремонта. Когда клиент приезжает, чтобы устранить источник стука в подвеске или причину дергания двигателя, задача мастерской состоит в том, чтобы найти источник проблемы. Для ремонта механик не должен добавлять нормо-часы в расходы на диагностику, так как это является неотъемлемой частью ремонта. За диагностику по нормо-часам мастерская может пожелать заплатить, когда клиент прибывает с просьбой проверить дефект, но без непосредственно ремонта.

Как составляются нормы времени на капитальный ремонт авто

Нормы технического обслуживания и ремонта автомобиля включают:

- Обслуживание рабочего места

- Оперативное время

- Получение материалов и инструментов

- Подготовительно-заключительную работу

- Время на отдых и личные надобности.

Все это в суммарном варианте дает норму времени ремонта автомобиля.

Сборник норм времени на ремонт автомобилей

На сайте ETLIB находится удобный сервис для определения норма-часов для нужной марки и модели автомобиля. Основные базовые сведения норма-часов на ремонт автомобиля представлены в удобном и доступном формате далее.

Нормочас технического обслуживания для легковых автомобилей

- Проверить действие приборов звукового сигнала, отмывание стекла, отопление и освещение – 0,08

- Замерить контрольный расход топлива – 0,25

- Проверить коробку передач под нагрузкой – 0,05

- Произвести уборку салона – 0,30

- Проверить состояния двигателя, смазки и охлаждения – 0,35

- Полная мойка всего автомобиля – 0,80

- Проверить работу системы сжигания – 0,32

На основание анализа было установлено, что процент надбавки к оперативному времени составляет 12 норма-часов.

Процент надбавки к ремонту грузовых автомобилей

Укрупненные нормы времени на ремонт автомобиля составляют:

- Снятие или установка агрегатов, узлов и деталей (нормы времени на ремонт двигателя) – 15,1

- Ремонт электрооборудования – 12,0

- Малярные работы – 14,0

- Ремонт газовой аппаратуры – 12,0

- Шиномонтажные работы – 12,0

- Слесарные работы по ремонту приборов, системы питания, двигателя автомобиля – 12,0

- Обработка деталей в механическом цехе – 12,8

Нормы времени ремонта автомобилей для легковых моделей без учета надбавок

- Снять и установить топливный бак – 0,36

- Работы с глушителем/приемной трубкой/коробкой передач- 0,92

- Установка радиатора – 0,52

- Установка водного насоса – 0,64

- Заменить шланг – 0,25

Норма времени для ремонта грузовых автомобилей отличается, потому что требует больших затрат:

- Снять и установить двигатель – 4,20

- Заменить механизм вращения клапана – 0,29

- Снять и установить карбюратор – 0,42

- Работа со сцеплением – 1,10

- Работа с головкой цилиндра двигателя – 0,25.

Для расчета стоимости ремонта по нормо-часам, на помощь приходят сервисные программы, каталоги с деталями и т.д. Вы можете узнать, сколько времени предусмотрено на выполнение данной операции. Тогда, по крайней мере, теоретически, достаточно умножить время на собственную ставку нормо-часов, и мы получим стоимость услуги.

Это только теоретически, на практике все выглядит немного иначе — в каталоге операций нормо-часы предусмотрены на новый автомобиль. На самом деле, в случае многих поломок есть заметки о «трудном случае», но дополнительного регламентного полчаса часто недостаточно, чтобы мастер мог справиться с приржавевшими винтами.

Регламентные нормо-часы — это всего лишь подсказка для механика, сколько потребуется времени на выполнение конкретного ремонта.

Пример нормы времени на ремонт автомобиля

Представленные ремонты или рабочие часы не имеют обязательного выполнения мастерскими — автосервис не обязан даже знать такие стандарты и, конечно, не должен их соблюдать.

Многие действия легко срываются (даже если они утверждают, что предусмотрены только в новой машине). Более высокие трудозатраты часто лежат в интересах самих клиентов. Например, Zafira B с двигателем 1,7 CDTI. Теоретически операция замены турбины длится 2 часа. 48 мин по нормо-часам. Будет трудно уложиться в этот лимит времени даже опытному мастеру, потому что создатели каталога не включили некоторые дополнительные операции, необходимые для: демонтажа компрессора кондиционера (к счастью, без необходимости опорожнять систему, просто отодвиньте компрессор от блока двигателя), тепловых щитков, датчика температуры. Весь элемент демонтирован — с выпускным коллектором и катализатором, который необходимо демонтировать.

Кроме того, помните, что ремонт по нормочасам речь идет об обмене компонентами — вынимания старой турбины, и установки новой. Если старую турбину клиент попросил восстановить, то нормочасов на ремонт автомобиля потребуется еще дольше. Кроме того, существует проблема занимаемого положения, толкания автомобиля по сервису и т.д. Именно поэтому услуги в этой модели учитывают не 4760 рублей (как это следует из оценки стоимости по нормо-часам ремонта авто), а около 11 000 рублей — и это не так уж много, зато учитывается весь фронт выполняемого ремонта!

Источник

Нормы времени на ремонт автомобилей для автосервисов

В наше время без автомобиля никуда, а машины нужно регулярно обслуживать и ремонтировать. Однако, сколько придётся обходиться без них не всегда очевидно. Для решения данной проблемы есть нормы ремонта автомобилей.

Норма-час ремонта автомобиля

Норма времени ремонта автомобиля измеряется в норма-часах, которые позволяют рассчитать примерные стоимость и длительность всех операций заранее.

Однако, не все СТО используют данные стандарты. В основном, только частные автомастерские.

Стоимость норма-часа в автосервисах зависит от следующих факторов:

- производитель;

- модель;

- состояние;

- потребность в диагностике;

- усредненная стоимость конкретного вида работ на рынке;

- оперативность выполняемой работы;

- наличие необходимых материалов;

- цена запасных частей, которым нужна замена.

Как рассчитываются нормы времени на ремонт автомобилей

Нормы времени обслуживания и ремонта автомобиля рассчитываются из суммы следующих показателей:

- оперативное время — время выполнения операции;

- получение материалов и инструментов;

- подготовительно-заключительные работы;

- обслуживание рабочего места;

- отдых и личные надобности.

Примеры норм времени для легкового и грузового автомобилей

Для легкового автомобиля “Москвич-2141”:

- снятие обивки сиденья – 0,08;

- уборка салона – 0,25;

- проверка состояния двигателя, смазки и охлаждения – 0,35;

- мойка автомобиля — 0,65;

- снятие и установка коробки передач – 0,75;

- полировка автомобиля – 2,73.

Для грузового автомобиля “КамАЗ”:

- снятие обивки подушки сиденья — 0,08;

- удаление старой краски — 0,15;

- мойка автомобиля — 0,38;

- демонтаж и монтаж колеса — 0,60;

- снятие и установка коробки передач с двигателем в сборе — 7,25.

Сборники норм времени и помощники расчёта

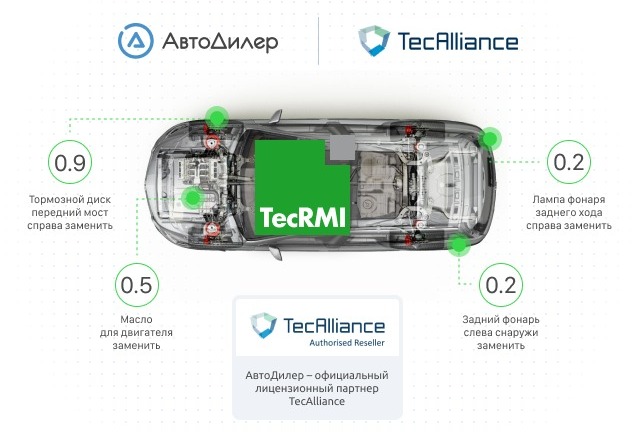

В наше время есть сервисы для расчёта нормы ремонта автомобилей. Так что не обязательно искать сведения стандартов и считать их самому, ведь можно воспользоваться, например, Программой «АвтоДилер».

Нормы обслуживания и ремонта автомобилей и сервисы для их расчёта упростили жизни автосервисов. Однако, в жизни к данным норма-часам прибавляется ещё время на «трудные случаи», вроде ржавых болтов, с которыми не всегда можно справиться быстро. В придачу к этому, автосервисы не обязаны следовать данным стандартам или даже знать их.

Подсчёты обслуживания и ремонта автомобилей по норма-часам имеет свои плюсы и минусы. С одной стороны, удобно сразу знать примерные стоимость и время, но и не стоит забывать, что в жизни не все идёт так, как указано на бумаге. Потому время и цена могут всегда увеличиться.

Читайте также новые статьи из раздела: «Запчасти и ремонт»:

Источник

Расчет себестоимости работ По ТО и ТР автомобилей

Себестоимость продукции авторемонтных предприятий включает в себя затраты на ее производство и реализацию. В зависимости от способа отнесения на единицу продукции затраты делятся на прямые и косвенные.

Определяют цеховую, производственную и коммерческую себестоимость продукции. Цеховую себестоимость рассчитывают сложением прямых цеховых и общехозяйственных расходов: коммерческую (полную) — сложением производственной себестоимости и не производственных (коммерческих) расходов, связанных с реализацией продукции.

Себестоимость можно рассматривать как допустимую нижнюю границу цены, поэтому предприятие заинтересовано в ее снижении. Наилучшие результаты по снижению себестоимости достигаются в результате снижения затрат на запасные части, что достигаемся в результате рационального использования деталей ремонтируемого автомобиля. Снижения себестоимости можно достигнуть сокращением расхода материалов на ремонтируемые и изготовляемые детали в результате совершенствования технологии производства, снижения брака, бережного расхода.

Снижение затрат на заработную плату достигается путем повышения производительности труда.

Затраты на содержание оборудования, зданий и сооружений так же можно снижать в результате лучшей организации их содержания и ремонта, экономичного расходования осветительной электроэнергии, и других мероприятий. Снижение себестоимости — резерв роста производства, увеличения накоплений. Уровень себестоимости зависит от организации производства и труда, планирования и нормирования трудовых, материальных и денежных затрат на единицу продукции.

Следовательно, этот показатель характеризует степень использования материальных ресурсов и рабочей силы, основных и оборотных средств, уровень хозяйственного руководства На каждом предприятии имеются свои наиболее эффективные методы, пути и резервы снижения себестоимости. Их надо знать, изучать и использовать.

1 Расчет производственной программы

Производственная программа по ТО и ТР подвижного состава определяется исходя из плана эксплуатации автомобильного парка, методов выполнения технических воздействий, установленных норм межремонтных пробегов автомобилей.

1.1 Для определения количества ТО и ТР подвижного состава необходимо рассчитать минимальный пробег между воздействиями:

Lто1=Lто1 * К1 * К3 (1)

Где: К1 – коэффициент, учитывающий категорию условий эксплуатации

К2 — коэффициент, учитывающий природно-климатические условия

Lто1 – нормативный пробег до ТО-1, км

Lто2 = Lто2 * К1 * К3 (2)

Где: Lто2 – нормативный пробег до ТО-2, км

Lто1 = 3000 * 0,8 = 2400 км

Lто2 = 12000 * 0,8 = 9600 км

1.2 Расчет общегодового пробега:

Lобщ = Асс * Lсс * Дкг * а (3)

Где: Lсс – среднесуточный пробег

Асс – среднесписочное число автомобилей

Дкг – число дней в планируемом периоде

а – коэффициент использования парка

Lобщ = 45 * 0,78 * 190 * 249 = 1660581 км

1.3 Расчет количества обслуживаний в год

Nкр = Lобщ / Lкр (4)

Nкр = 1660581 / 250000 = 6.64

Nто2 = Lобщ / Lто2 – Nкр (5)

Nто2 = 1660581 / 9600 – 7 = 165,977

Nто1 = Lобщ / Lто1 – ( Nкр + Lто2) (6)

N то1 = 1660581 / 2400 – ( 7 + 166 ) = 518,9

Neo = Lобщ / Lсс (7)

Neo = 1660581 / 190 = 8739, 9

2 Определение трудоемкости производственной программы.

Для определения годовой трудоемкости ремонтных работ необходимо знать количество технических воздействий и нормативную трудоемкость каждого вида работ с учетом корректировки.

Нормативная трудоемкость ТО и ТР принимается исходя из марки автомобиля, его грузоподъемности.

2.1 Расчет удельной трудоемкости.

2.1.1 Расчет удельной трудоемкости ЕО, чел * час

tео = tео * К2 * К5 (8)

Где: tео – нормативная трудоемкость

К2 — коэффициент, учитывающий модификацию подвижного состава и организацию его работ

К5 — коэффициент, учитывающий размеры АТП

tео = 0,3 * 1,15 * 1 = 0,345 чел * час

2.1.2 Расчет удельной трудоемкости ТО2, чел * час

tто2 = tто2 * К2 * К5 (9)

Где: tто2 – нормативная трудоемкость то2

tто2 = 13,8 * 1 * 1,15 = 15,87 чел * час

2.1.3 Расчет удельной трудоемкости ТО1, чел * час

tто1 = tто1 * К2 * К5 (10)

Где: tто1 — нормативная трудоемкость ТО1

tто1 = 3.4 * 1 * 1,15 = 3,91 чел * час

2.1.4 Расчет удельной трудоемкости сезонного обслуживания (СО ), чел * час

tco = tто2 * Псо / 100 (11)

Где: Псо – нормативная трудоемкость СО от ТО2 , %

tсо = 15,87 * 20 / 100 = 3,174 чел * час

2.1.5 Расчет удельной трудоемкости ТР, чел * час

tтр = tтр * К1 * К2 * К3 * К4 * К5 (12)

tтр = 6 * 1,2 * 1 * 0,9 * 1,31 * 1,15 = 9,762 чел * час

2.2 Годовая трудоемкость по видам ТО :

Тео = Neo * teo (13)

Тео = 8740 * 0,345 = 3015,3 чел * час

Тто1 = Nто1 * tто1 (14)

Тто1 = 519 * 3,91 = 2029,29 чел * час

Тто2 = Nто2 * tто2 (15)

Тто2 = 166 * 15,87 = 2634,42 чел * час

Тсо = Nсо * tсо * Асс (16)

Тсо = 2 * 3,174 * 45 = 285,66 чел * час

2.3 Годовая трудоемкость ТР автомобиля рассчитывается исходя из общего пробега и нормативной трудоемкости на 1000 км пробега, чел * час

Ттр = tтр * Lобщ / 1000 (17)

Ттр = 9,762 * 1660581 / 1000 = 16210,59 чел * час

2.4 Общая суммарная трудоемкость по ТО и ТР , чел * час

Ттр,то = Тео + Тто1 + Тто2 + Тсо + Ттр (18)

Ттр,то = 3015,3 + 2029,29 + 2634,42 + 285, 66 + 16210,59 = 24175,26 чел * час

2.5 Трудоемкость вспомогательных работ ( Твр ) определяется в процентах от суммарной трудоемкости ТО и ТР

Твр = Тто,тр * Пвр / 100 (19)

Твр = 24175,26 * 0,21 = 5076,8 чел * час

3 Расчет численности производственного персонала.

При расчете численности производственных рабочих, непосредственно участвующих в процессе производства, различают технологически необходимое число основных ремонтных рабочих (Ррр ) и вспомогательных рабочих ( Рвр )

3.1 Потребное количество ремонтных рабочих по ТО и ТР подвижного состава определяется по формуле:

Ррр = Тто,тр / Fд * Квн (20)

Где: Fд – действительный годовой фонд рабочего времени, час

Квн – коэффициент выполнения норм ( Квн = 1,15 )

Fд = ( Дкг – Дв – Дп – Дневых ) * Sсс (21)

Где: Дкг – дни по календарю

Дв – выходные дни

Дп – праздничные дни

Дневых – дни невыходов ( 13% от (Дкг – Дв – Дп))

Sсс — продолжительность рабочей смены, час

Fд = ( 249 – 249 * 0,13 ) *8,2 = 1777 час.

Ррр = 24175,26 / 1777 * 1,15 = 11,83

3.2 Численность ремонтных рабочих по видам обслуживания:

Ррр = Тео / Fд * Квн (22)

Ррр = 3015,3 / 2043,55 = 1,47

Ррр = Тто1 / Fд * Квн (23)

Ррр = 2029,29 / 2043,55

Ррр = Тто2 / Fд * Квн (24)

Ррр = 2634,42 / 2043,55 = 1,29

Ррр = Ттр / Fд * Квн (25)

Ррр = 16210,59 / 2043,55 = 7,93

3.3 Численность вспомогательных рабочих рассчитывается по формуле:

Рвр = Твр / Fд * Квн (26)

Рвр = 5076,8 / 2043,55 = 2,48

Принятое расчетное число ремонтных и вспомогательных рабочих распределяется по разрядам:

Таблица 1 Распределение рабочих

Средний тарифный разряд рабочих определяется по формуле:

Где: Ri – разряд рабочих

Pi – число рабочих по разрядам

Для ремонтных рабочих средний разряд составит:

Rрр = ( 3 * 6 + 4 * 5 + 5 * 1) / 12 = 3,58

Для вспомогательных рабочих средний разряд составит:

Rвр = ( 3* 2 + 4 * 1) / 3 = 3,33

3.4 Численность руководителей и специалистов определяется по формуле:

Ррис = Асс * Нптс * Прис / 100 * 100 (28)

Где: Прис – процент руководителей и специалистов, % ( 30% )

Нптс – норматив производственно-технической службы на один автомобиль ( 5% )

Ррис = 45 *5 * 30 / 100 * 100 = 1 человек

Таблица 2 Ведомость списочного состава работающих.

| № п/п | Категории | Всего человек | Удельный вес % | ||||

| Категории ППП | Кол-во чел. | Годовой осн.ФОТ | Годовой доп.ФОТ | Общий ФОТ | Отчисления на соц.нужды | Ср.год з/п | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Осн. рабочие | 12 | 895,28 | 116,386 | 1011,667 | 263,033 | 83,305 |

| 2 | Вспом. рабочие | 3 | 123,585 | 16,066 | 139,651 | 36,309 | 46,55 |

| 3 | руководители и специалисты | 1 | 139,104 | — | 139,104 | 36,167 | 139,104 |

| Итого | 16 | 1290,422 | 80,651 |

Далее определяем уровни производительности труда :

Среднегодовая производительность труда на одного работающего:

Вг = ( Тобщ + Твспом )/Робщ (43)

Вг = ( 24175,26 + 5076,8 )/ 16 = 1828,25 н-час

Среднегодовая производительность труда на одного рабочего:

Вг = ( Тобщ + Твспом )/ (Робщ + Рвсп) (44)

Вг = ( 24175,26 + 5076,8 ) / 15 = 1950,14 н-час

Среднедневная производительность труда на одного работающего:

Вд = ( Тобщ + Твспом )/Робщ * Др (45)

Где : Др – рабочие дни в плановом периоде

Вд = ( 24175,26 + 5076,8 )/ 16 * 216 = 8,46 н-час

Среднедневная производительность труда на одного рабочего:

Вд = ( Тобщ + Твспом )/ (Робщ + Рвсп) *Др (46)

Вд = ( 24175,26 + 5076,8 ) / 15 * 216 = 9,03 н-час

5 Определение затрат на запасные части и материалы

Расчеты выполняются на основании общего пробега автомобиля и действительных норм затрат по каждому виду ТО и ТР на 1000 км пробега.

Нормы затрат установлены по маркам автомобилей. Затраты на запасные части определяются по формуле:

Сзч = Нзч * Lобщ / 1000 * К1 * К2 * К3 (47)

Где : Нзч – норма затрат на 1000 км пробега

Сзч = 25,1 * 1660,581 * 1,25 * 1 * 0,9 = 46890,66 руб

Затраты на ремонтные материалы, необходимые для выполнения ТО и ТР автомобилей :

Смтр = Нм * Lобщ /1000 (48)

Где: Нм – норма затрат на 1000 км пробега

Смтр = 18,45 * 1660,581 = 30637,72руб

Расход материалов на ТО определяется по нормативам, установленным на одно воздействие по маркам автомобилей

Снто = Ннто * Nто (49)

Где: Нн – норма затрат на материалы на одно техническое воздействие

Снто1 = 6,35 * 519 = 3295,65 руб

Снто2 = 18,9 * 166 = 3137,4 руб

Снео = 1,55 * 8740 = 13547 руб

Итого затраты на материалы для выполнения работ по ТО и ТР :

Зм = Снтр + Снто1 + Снто2 + Снео (50)

Зм = 3295,65 + 3137,4 + 13547 + 30637,75 = 50617, 8 руб

6 Расчет накладных расходов

В статьи накладных расходов включаются общепроизводственные и общехозяйственные расходы.

Общехозяйственные расходы включают :

— расходы на содержание и эксплуатацию оборудования

Расходы на содержание и эксплуатацию оборудования определяем в последовательности.

Для выполнения работ по ТО и ТР подвижного состава и для осуществления вспомогательных операций АТП располагает различным оборудованием.

6.1.1 Определяем амортизацию оборудования на основе установленных норм амортизационных отчислений.

Таблица 4 Расчет амортизации оборудования.

| Наименование оборудования | Тип оборудования | Мощность ед.оборуд. кВт | Мощность всего оборуд.кВт | Кол-во едоборуд. | Цена за единицу | Транспортно- заготовит.расходь | Стоимость ед оборуд.,руб | Стоимость всего оборуд.,руб | Норма амортизации,% | Сумма амортизации, руб. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Установка для иойки грузовых а/м | ЛП-129 струйного типа | 19 | 19 | 1 | 8600 | 1290 | 9890 | 9890 | 10 | 989 |

| Машина для точечной сварки | завод «электрик»МТПП-75 | 75 | 75 | 1 | 37800 | 5670 | 43470 | 43470 | 10 | 4347 |

| Компрессометр | Р/о «Росавтоспецоборудование»179 | —- | —- | 1 | 505 | 75,75 | 580,75 | 580,75 | 10 | 58,08 |

| Подъемник 4-хстоечный | П-238 передвижной | 12 | 12 | 1 | 55000 | 8250 | 63250 | 63250 | 8 | 5060 |

| Кран подвижной однобалочный(3т) | ГОСТ 7890-67 | 5,7 | 5,7 | 1 | 45500 | 6825 | 52325 | 52325 | 8 | 4186 |

| Солидолонагнетатель с электроприводом | НИИАТ-390 | 0,6 | 0.6 | 1 | 5550 | 832,5 | 6382,5 | 6382,5 | 8 | 510,6 |

| Колонка маслораздаточная | М-367 | 1,5 | 1,5 | 1 | 5725 | 858,75 | 6353,75 | 6583,75 | 8 | 526,7 |

| Краскораспылитель | НИИТ ЛП КРУ-1 | —- | —- | 1 | 1000 | 150 | 1150 | 1150 | 8 | 92 |

| Стенд для ремонта КПП | НАМИ Р-704 | —- | —- | 1 | 5000 | 750 | 5750 | 5750 | 8 | 460 |

| Колонка воздухораздаточная для автоподкачки шин | С-411 с регулируемым давлением | —- | —- | 1 | 10915 | 1637,25 | 12552,25 | 12552,25 | 8 | 1004,18 |

| Газоанализатор | ВНР «ЭЛКОН»Ш-105 | —- | —- | 1 | 6955 | 1043,25 | 7998,25 | 7998,25 | 8 | 639,86 |

| Стенд для проверки тормозов | Р/о «Росавтоспецоборудование» КИ-4998 | 50 | 50 | 1 | 78770 | 11815,5 | 90585,5 | 90585,5 | 8 | 7246,84 |

| Стенд для проверки и регулировки электрооборудования а/м | Р/о «Росавтоспецоборудование» М-532-2М | 2,2 | 2,2 | 1 | 8930 | 1339,5 | 10269,5 | 10269,5 | 8 | 821,56 |

| Прибор для проверки бензонасосов и карбюраторов | Р/о «Росавтоспецоборудование» 577Б | —— | —— | 1 | 5525 | 828,75 | 6353,75 | 6353,75 | 6 | 381,23 |

| Стробоскопический прибор | Р/о «Росавтоспецоборудование» З-102 | —— | —- | 1 | 1850 | 277,5 | 2127,5 | 2127,5 | 6 | 127,65 |

| Выпрямитель селеновый | ВСА-111Б | —- | —- | 1 | 2790 | 418,5 | 3208,5 | 3208,5 | 6 | 192,51 |

| Вертикально сверлильный станок | Молодечненский завод 2Н-125 | 2 | 2 | 1 | 18500 | 2275 | 21275 | 21275 | 12 | 2553 |

| Станок для расточки цилиндров двигателя (алмазно-расточной) | Найкопский завод имени Фрунзе278 | 1,7 | 1,7 | 1 | 5850 | 877,5 | 6727,5 | 6727,5 | 12 | 807,3 |

| Станок для обработки и регулировки тормозных барабанов и накладных тормозных колодок | Р/о «Росавтоспецоборудование» Р-117 | 4,8 | 4,8 | 1 | 9350 | 1402,5 | 10752,5 | 10752,5 | 12 | 1290,3 |

| Верстак для кузнечных и жестяных работ | С набором инструментов | 1 | 8750 | 1312,5 | 10062,5 | 10062,5 | 3 | 301,86 | ||

| Комплект инструментов слесаря-монтажника | Р/о «Росавтоспецоборудование» 2246 | —- | —- | 3 | 2255 | 338,25 | 2593,25 | 7779,75 | 3 | 233,4 |

| Итого | 174,5 | 429075 | 31829 |

6.1.2 Стоимость инструментов принимается 6% от стоимости оборудования.

Синст = Собор *6 /100 (51)

Собор = 21275 +6727,5 + 10752,5 = 38755 руб

Синст = 38755 * 0,06 = 2325 руб

Аинст = 2325 * 0,15 = 348,8 руб

6.1.3 Стоимость смазочных материалов определяется по нормативу 800 руб в год на один станок :

Ссмаз = 800 * Сприн.оборуд (52)

Ссмаз = 800 * 3 = 2400 руб

6.1.4 Затраты на силовую электроэнергию (годовой расход) определяем по формуле:

Wэ = ENус * Fд * Кз * Кс /Кп *Кпд (53)

Где: Nус — установленная мощность всех станков, кВт

Кз – коэффициент загрузки оборудования; Кз = 0,65

Кс – коэффициент спроса электроэнергии; Кс = 0,6

Кп – коэффициент, учитывающий потерю электроэнергии; Кп = 0,9

Кпд – коэффициент полезного действия электродвигателя; Кпд = 0,9

Fд – действительный годовой фонд времени, час

Fд = 249 * 8 * 0,92 = 1833 час

Wэ = 174,5 * 1833 * 0,65 * 0,6 / 0,9 * 0,9 = 154031,15 кВт/ч

Затраты на силовую электроэнергию определяются на основании действующего тарифа 1,62 руб за 1 кВт/ч и годового расхода электроэнергии.

Зсил.эл = Wэ * Сквт/ч (54)

Зсил.эл = 154031,15 * 1,62 = 249530,5 руб

6.1.5 Платежи по обязательному страхованию производственного оборудования определяем как 7% от остаточной стоимости оборудования, если оборудование находилось в эксплуатации 5 лет.

Ост стоим = 429075 – 31829 * 5 = 269930 руб

Пл.по страх = Ост.стоим * 7 / 100 (55)

Пл.по страх = 269930 * 0,07 = 18895,1 руб

6.1.6 Стоимость ремонта инструментов определяется в размере 5% от их стоимости :

Рем.инстр = Синст * 5 /100 (56)

Рем.инст = 2325 * 0,05 = 116,3 руб

6.1.7Отчисления в ремонтный фонд определяем 4,5 % от стоимости оборудования:

Орем.фонд = Собор * 4,5 /100 (57)

Орем фонд = 429075 * 0,045 = 19308,4 руб

6.1.8 Прочие расходы составляют 2% от суммы всех вышеперечисленных расходов

Рпроч = ( Орем.фонд + Рем.инстр + Пл.по страх + Зсил.эл + Ссмаз + Аинст + Аобщ) * 0,02 (58)

Рпроч = 322428,1 * 0,02 = 6448,6

6.2 Общецеховые расходы – комплексная смета, включающая в себя расходы:

— затраты на электроэнергию и освещение

— затраты на отопление

— на воду для хозяйственных нужд

— расходы на рационализацию и изобретательство

— на охрану труда работников предприятия

Расходы общецеховые включают в смету затрат пропорционально основному фонду оплаты труда основных рабочих.

Робщецех = Фосн(осн) * Прасх (59)

Где: Прасх – процент общецеховых расходов

Робщецех = 895280 * 82 / 100 = 734129,6 руб

Таблица 6 Смета общецеховых расходов

| №п/п | Статьи расходов | Сумма,руб |

| Расходы на содержание и эксплуатацию оборудования | ||

| 1 | Амортизация оборудования | 31829 |

| 2 | Амортизация инструмента | 348,8 |

| 3 | Стоимость смазочных материалов | 2400 |

| 4 | Затраты на силовую электроэнергию | 249530,5 |

| 5 | Платежи по страхованию оборудования | 18895,1 |

| 6 | Ремонт инструмента | 116,3 |

| 7 | Отчисления в ремонтный фонд | 19308,4 |

| 8 | Прочие расходы | 6448,6 |

| Итого РСЭО | 328876,7 | |

| Общецеховые расходы | 734129,6 | |

| Всего общепроизводственных расходов | 1063006 |

6.3 Общехозяйственные расходы определяем на основе планового процента (70%) от основного фонда оплаты труда основных рабочих :

Робщехоз = Фосн * Пр / 100 (60)

Робщехоз = 895280 * 0,7 = 626696 руб

7 Расчет плановой сметы затрат на выполненные работы

Таблица 7 Смета затрат.

п/п

весь выпуск

1000 км

затрат

основных рабочих

основных рабочих

8 Технико-экономические показатели

Таблица 8 Технико-экономические показатели

п/п

измерения

581

2,06

условий эксплуатации К1

подвижного состава К2

климатические условия К3

начала эксплуатации К4

К5

09,5

9

одного рабочего

14

одного работающего

9 Экономическая эффективность от внедрения организационно технических мероприятий.

Улучшение качества организации выполнения работ по ТО и ТР отражается на эксплуатационной характеристике подвижного состава и показатели работы предприятия. При своевременно выполняемых работах по ТО и ТР увеличивается показатель аи (условно принимаем 7-10%)

Для оценки экономической эффективности мероприятий определяем показатели:

9.1 Общий пробег в базовом варианте:

Lобщ = Acc * Lcc * Д кг * aи (61)

Lобщ баз = 45 * 190 * 0,7 * 249 = 1490265 км

9.2 Автомобиле-часы работы подвижного состава в планируемом и базовом периодах:

Ач = Acc * аи * Д кг * Тн, (62)

Где: Тн — время в наряде

Ач план = 45 * 249 * 0,78 * 8,2 = 71667 час

Ач баз = 45 * 249 * 0,7 * 8,2 = 64316,7 час

9.3 Переменные затраты на один километр пробега в планируемом и базисном периодах :

Рперем = Зперем / L (63)

Рперем пл = (46890,66 + 50617,8 + 895280 + 116386 + 263033) / 1660581 = 0,83 руб

Рперем баз = (46890,66 + 50617,8 + 895280 + 116386 + 263033) / 0,92 руб

9.4 Постоянные расходы на один автомобиле-час в планируемом и базисном периодах:

Рпост = Зпост / Ач, (64)

Где: Зпост – постоянные затраты

Зпост = Робщехоз + Робщепроизв (65)

Зпост = 1063006 + 626696 = 1689702 руб

Рпост пл = 1689702 /71667 = 22,58 руб

Рпост баз = 1689702 / 64316,7 = 26,27 руб

В результате улучшения качества технического обслуживания увеличивается срок пробега до следующего технического обслуживания, а следовательно уменьшаются затраты на обслуживание автомобилей. Постоянные расходы в планируемом АТП должны снизиться на 9,8%, а переменные на 14%. Это позволит значительно снизить себестоимость перевозок и доказывает целесообразность системы технического обслуживания на данном предприятии.

Источник