- Глава 9. Испытание оборудования и приемка его после ремонта

- Общие требования к подготовке, сдаче и приемке оборудования из ремонта

- ПРИЕМКА ОБОРУДОВАНИЯ ПОСЛЕ РЕМОНТА

- 12 Организация работ по техническому обслуживанию и ремонтам

- Если Вы заинтересованы и готовы принять участие в дальнейшем развитии и продвижении настоящего Проекта, просим Вас связаться с руководителем разработки СЫРКИНОЙ Татьяной Павловной (remnorma@mail.ru).

- 12.1 Проведение работ по техническому обслуживанию

- 12.2 Технические осмотры, обследования и освидетельствования оборудования

- 12.3 Организация проведения ремонтов

Глава 9. Испытание оборудования и приемка его после ремонта

Общие требования к подготовке, сдаче и приемке оборудования из ремонта

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

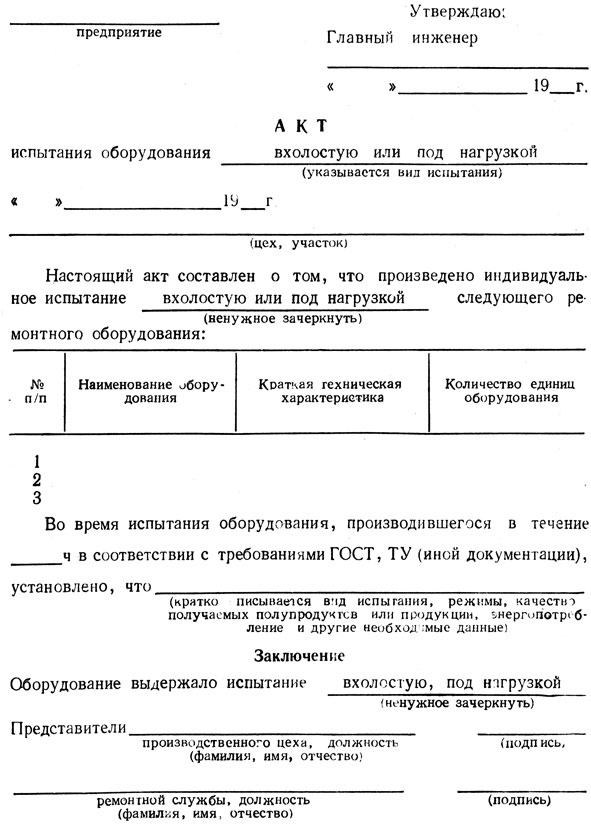

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

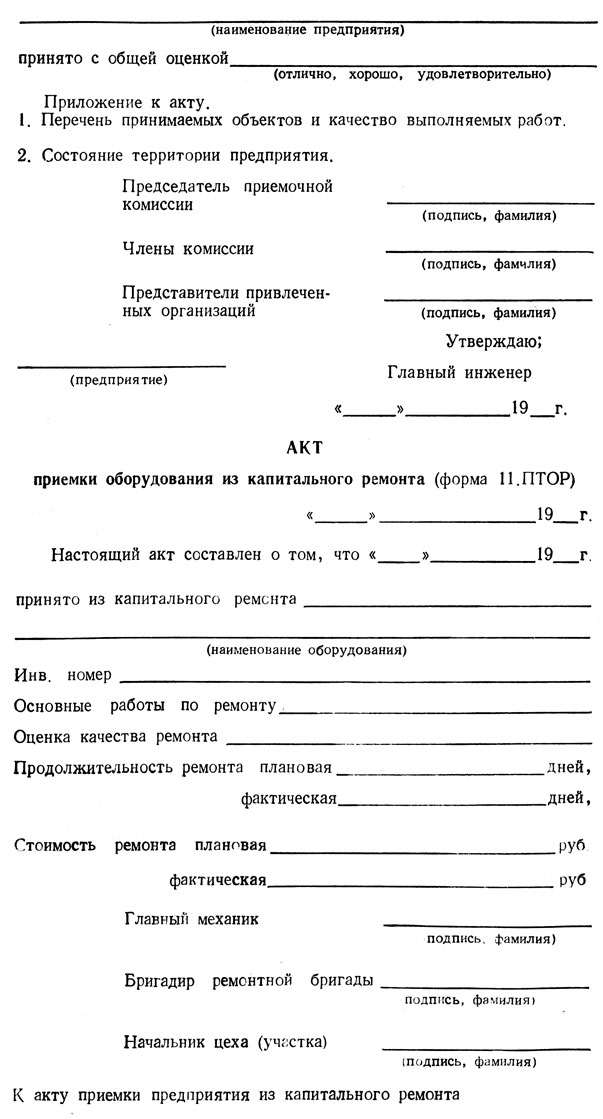

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

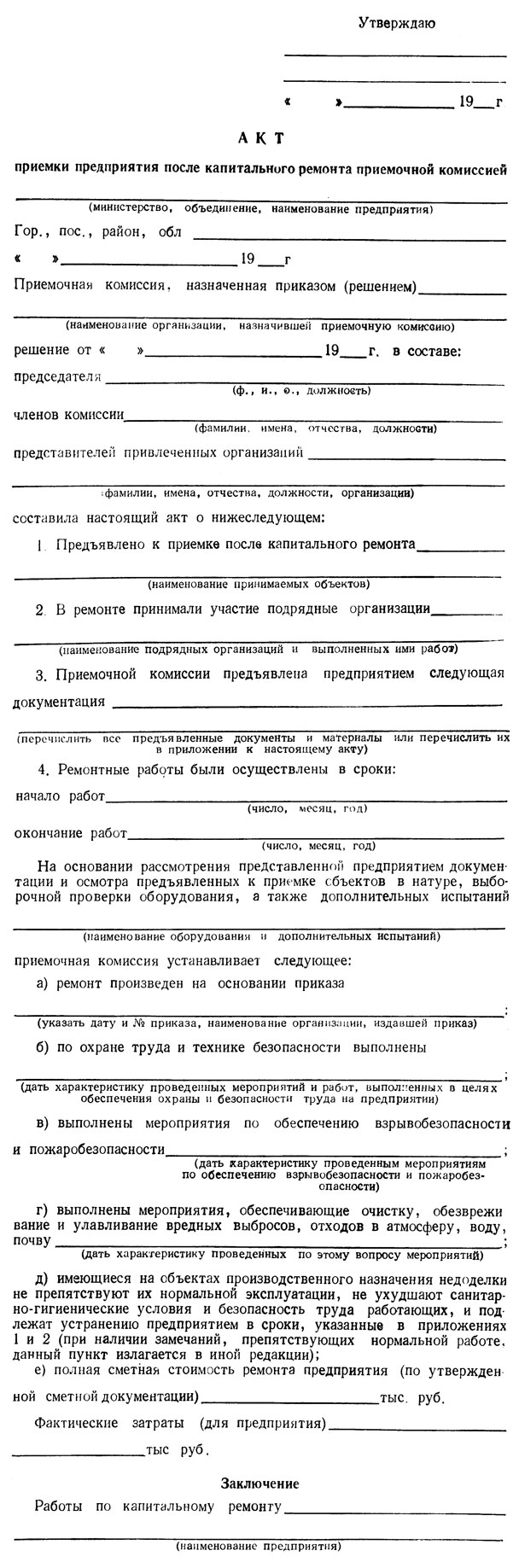

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

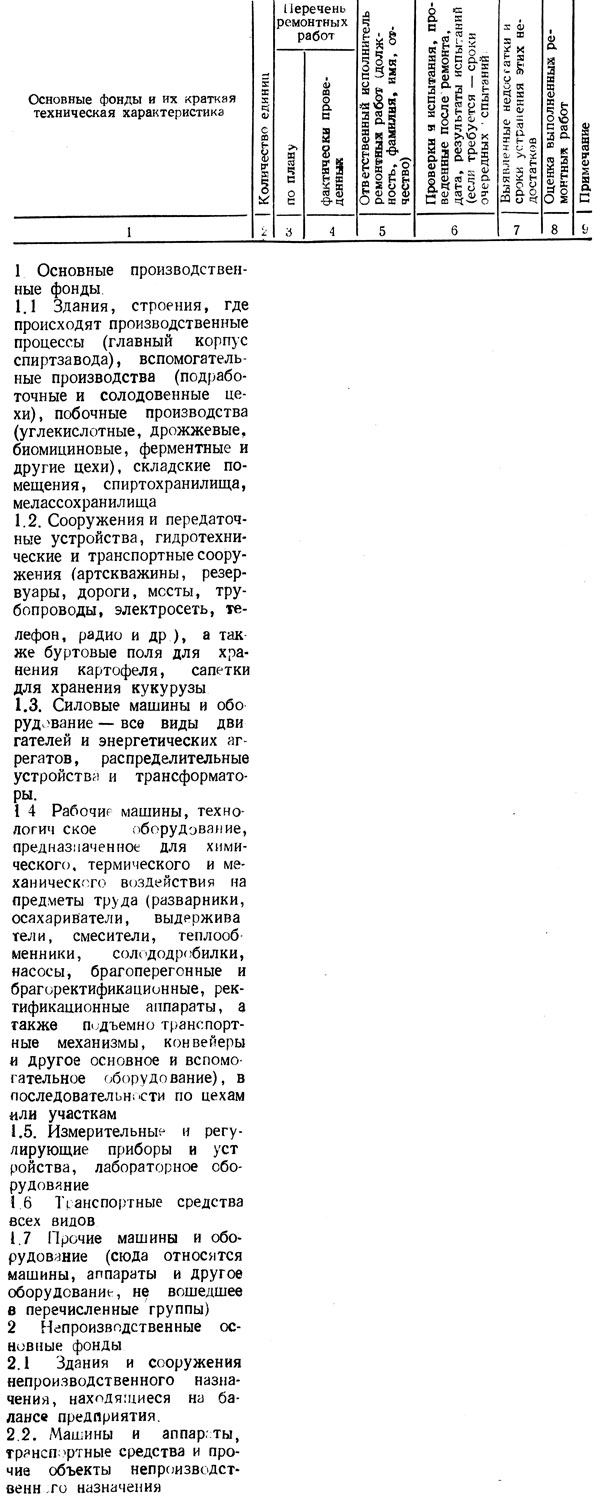

К акту приемочной комиссии прилагается:

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

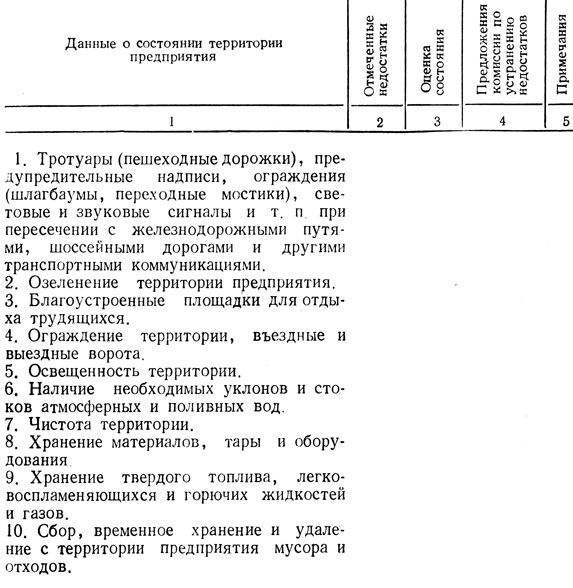

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г., и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

Источник

ПРИЕМКА ОБОРУДОВАНИЯ ПОСЛЕ РЕМОНТА

По окончании ремонта производится поузловая и общая приемка оборудования и окончательная оценка качества выполненного ремонта.

Поузловая приемка производится по мере готовности отремонтированных узлов. При сдаче отремонтированного узла должны быть оформлены следующие документы: ведомость объема работ по узлу с указанием фактически выполненных работ, график работ с отметкой выполненных работ, формуляры, сертификаты и другие данные о качестве материалов, использованных при ремонте, чертежи по реконструктивным работам, если таковые производились. Затем выполняется тщательный осмотр отремонтированного оборудования. Все вращающиеся механизмы (питатели топлива, мельницы, вентиляторы, дымососы и др.) должны опробоваться на холостом ходу и под нагрузкой. После поузловой приемки составляется акт, в котором указывается объем выполненных работ, обнаруженные недостатки, результаты опробования, предварительная оценка качества работ.

По окончании капитального ремонта производится предварительная приемка оборудования комиссией под председательством главного инженера предприятия (главного энергетика или главного механика) с участием начальника цеха, а при централизованном ремонте в комиссии должен также участвовать руководитель работ от подрядчика. При предварительной приемке комиссии предъявляются следующие документы: ведомость объема работ с отметкой о выполненных работах, графики ремонта, акты сдачи отдельных узлов, заполненные формуляры, сертификаты на материалы, копии удостоверений сварщиков и испытания образцов (при производстве ответственных сварочных работ), чертежи и схемы работ по реконструкции оборудования. Затем производится осмотр оборудования и устанавливаются сроки устранения выявленных при приемке недостатков, после устранения которых, производится пуск оборудования и приемка его под нагрузкой.

Все пусковые работы после ремонта (опробование вспомогательного оборудования, заполнение котла водой и его растопка, пуск трубопроводов, включение теплоиспользующих аппаратов и т. д.) выполняет вахтенный персонал в соответствии с письменным распоряжением начальника цеха (или участка) либо его заместителя. Результаты ремонта заносятся в технический паспорт оборудования.

Приемку оборудования под нагрузкой производят в течение 24 часов, после окончания которой, начинается подконтрольная эксплуатация отремонтированного оборудования. Окончательная оценка качества отремонтированного оборудования и выполненных ремонтных работ производится через 30 календарных дней с момента включения оборудования под нагрузку. В этот период времени должна быть закончена проверка работы оборудования на всех режимах, проведены испытания и наладка всех систем.

Оценка качества отремонтированного оборудования характеризует его техническое состояние после ремонта и соответствие требованиям нормативно-технических документов (НТД).

К нормативно-техническим документам относятся стандарты, технические условия (ТУ), руководства по ремонту, конструкторская документация, правила технической эксплуатации (ПТЭ), нормативные и эксплуатационные технико-экономические характеристики.

Приемочная комиссия, принимая оборудование из ремонта, дает оценку качества: «соответствует требованиям НТД»; «соответствует требованиям НТД с определенными ограничениями».

Оценка «соответствует требованиям НТД с определенными ограничениями» устанавливается, если часть требований к отремонтированному оборудованию не выполнена, но оборудование может работать и приемочная комиссия считает возможным принять его во временную эксплуатацию. В этом случае составляется план мероприятии по устранению выявленных недостатков и определяются сроки его выполнения.

Если в период подконтрольной эксплуатации оборудования выявлены дефекты, которые могут привести к аварийным последствиям, или работа оборудования на каких-либо режимах характеризуется отклонением от допустимых параметров, оно должно быть выведено из эксплуатации с оценкой «не соответствует требованиям НТД». Это оборудование подлежит повторному ремонту, который должен быть выполнен в кратчайший срок. После устранения несоответствий требованиям НТД производится повторная приемка и устанавливается новая оценка качества.

Специализированные организации, проводившие ремонт, должны гарантировать исправность отремонтированного оборудования и его работоспособность в течение определенных сроков, установленных в НТД на ремонт при соблюдении правил эксплуатации. При отсутствии в НТД гарантийных сроков на ремонт послеремонтный гарантийный срок устанавливается не менее 12 месяцев с момента включения оборудования под нагрузку.

Вопросы для самоконтроля

1. Что такое система планово-предупредительного ремонта теплотехнического оборудования?

2. Какие виды ремонта теплотехнического оборудования вы знаете?

3. Какие документы должны содержаться в проекте организации работ по капитальному ремонту оборудования?

4. Какую информацию указывают в технологических картах, составляемых на ремонтные работы?

5. Как производится приемка оборудования после ремонта?

6. Что такое качество отремонтированного оборудования и качество ремонтных работ?

Источник

12 Организация работ по техническому обслуживанию и ремонтам

Проект “ПОЛОЖЕНИЯ О ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ МЕТАЛЛУРГИЧЕСКИХ ПРЕДПРИЯТИЙ” (первая редакция) [Государственный институт труда и социально-экономических исследований: Ж. Водопьян, Л. Гончарук, В. Коваль, Т. Сыркина (к.э.н., руководитель разработки), Л. Тарасенко, В. Шевченко]. – Харьков: ГИТ СЭИ, 2011. – 204 с.

Если Вы заинтересованы и готовы принять участие в дальнейшем развитии и продвижении настоящего Проекта, просим Вас связаться с руководителем разработки СЫРКИНОЙ Татьяной Павловной (remnorma@mail.ru).

12.1 Проведение работ по техническому обслуживанию

12.1.1 Состав, периодичность и продолжительность ТО отдельных видов оборудования устанавливаются руководством подразделения предприятия, согласовываются со службой главного механика и утверждаются главным инженером или уполномоченным им лицом на основании настоящего Положения, ПТЭ и инструкций предприятия-изготовителя.

12.1.2 ТО проводится в соответствии с ПТЭ, нормативными актами, эксплуатационной документацией, локальными актами предприятия, месячными (годовыми) графиками.

Для групп однотипного оборудования, а также типовых узлов и механизмов (конвейерного хозяйства, гидравлических узлов и т.д.) допускается разрабатывать общие инструкции (руководства).

В инструкциях (руководствах) приводится перечень и периодичность работ по ТО. Перечень работ по ТО разрабатывается в соответствии с приложением 1.

12.1.3 В случаях, предусмотренных ПТЭ соответствующего оборудования, а также для сложных объектов ТО может производиться в соответствии с картами ТО, разрабатываемыми предприятием.

Карта ТО может содержать:

- кинематические схемы обслуживаемых механизмов со спецификацией и картами смазки;

- нормы износа узлов и деталей;

- перечень ежесменных обязательных работ по ТО, а также перечень обязательных работ, выполняемых при периодических ТО;

- перечень инструментов и приспособлений, необходимых для выполнения работ по ТО;

- другие данные, предусмотренные соответствующими ПТЭ.

12.1.4 Периодичность, продолжительность и трудоёмкость работ по периодическому ТО принимается в соответствии с разделом 10 настоящего Положения.

12.1.5 Эксплуатационный, дежурный и ремонтный персонал в течение смены обязаны:

- производить технические осмотры оборудования на закреплённых участках;

- вести систематическое наблюдение за работой оборудования (производить визуальный осмотр, снимать показания контрольно-измерительных приборов, контролировать степень нагрева узлов и достаточность поступления к ним смазочных материалов, состояние футеровки и т.д.), делать регулярные записи в журнале приёмки и сдачи смен;

- проводить диагностирование технического состояния оборудования с периодичностью, указанной в эксплуатационной документации;

- при необходимости производить замену быстроизнашивающихся частей оборудования;

- устранять мелкие неисправности в работе оборудования, проводить ревизию деталей и узлов с целью избежания выхода их из строя, предотвращения потерь смазочных материалов, пара, газа, сырья, материалов, продуктов переработки, выбросов вредных веществ в атмосферу, используя для этого междусменные остановки, внутрисменные технологические паузы, а при необходимости, специально останавливая для этого оборудование в соответствии с действующими правилами его остановки;

- производить регулировку устройств, механизмов, систем смазки узлов оборудования смазочными материалами определённого сорта в установленном режиме и обеспечивать подачу их централизованными системами густой и жидкой смазки;

- проверять крепление контргрузов, крышек подшипников, редукторов, корпусов механизмов, рычагов, ремней, цепей, зубчатых и фрикционных колёс, других элементов открытых передач и других деталей и узлов машин, ослабление крепления которых может вызвать аварийную остановку агрегата; при необходимости – заменять крепёжные изделия и усиливать соединения деталей или узлов машин (болтовых, шпоночных, шпилечных, винтовых, заклёпочных, клеевых, сварных, паяных, на шурупах, на гвоздях и т.д.);

- следить за непрерывным поступлением хладагентов и масла для охлаждения и смазки механизмов, проверять исправность деталей и узлов магистралей воды и других хладагентов, сжатого воздуха и смазки;

- проверять, нет ли вытекания смазки из зубчатых муфт, редукторов, картеров и других ёмкостей, проверять степень нагрева узлов машин, наличие смазки в ваннах картерных систем, характер шума в редукторах, зубчатых передачах и подшипниках, принимать меры по устранению выявленных неисправностей;

- осматривать стальные канаты, проверять и регулировать натяжение цепей, транспортёрных лент и, в случае необходимости, производить склейку, клёпку или замену лент, соединение или замену цепей;

- следить за наличием, исправностью и креплением ограждений, а, в случае необходимости, проводить работы по их восстановлению.

12.1.6 Ремонтный персонал подразделений при проведении ТО совместно с эксплуатационным и дежурным персоналом обязан:

- осуществлять профилактические технические осмотры закреплённого за ним оборудования в соответствии с установленными графиками и локальными актами предприятия;

- производить регулировочные и наладочные работы, принимать участие в проведении испытаний машин и механизмов, проверять исправность защитных блокировок;

- устранять выявленные при осмотре дефекты и неисправности, нарушающие нормальную работу оборудования или способные вызвать его остановку.

12.1.7 Состояние оборудования подразделения в течение смены эксплуатационный и дежурный персонал должен фиксировать в журналах приёмки и сдачи смен, а также в вахтенных журналах крановщиков (машинистов) грузоподъёмных машин (приложения 15 и 16).

В этих журналах должны быть зафиксированы:

- результаты осмотров закреплённого оборудования в соответствии с утверждённым графиком; состояние оборудования в течение смены, дефекты и неисправности, нарушающие его работоспособность или безопасность условий труда;

- мероприятия, проведенные для устранения дефектов и неисправностей;

- случаи нарушения ПТЭ оборудования и процесса технологии производства.

Данные журналов используются для определения перечня и объёма работ по устранению неисправностей не только в этой смене, но и при ближайшей остановке оборудования на плановое ТО или ремонт.

На каждую единицу оборудования руководитель ремонтного подразделения обязан систематически вести агрегатный журнал, форма которого и инструкция по его заполнению приведена в приложении 17. Агрегатный журнал прилагается к паспорту на данное оборудование. Решение о необходимости ведения агрегатного журнала принимает руководитель ремонтной службы предприятия.

12.1.8 При приёмке-сдаче смены осматривать оборудование обязаны: дежурные слесари, смазчики (на закреплённом участке) и эксплуатационный персонал на закреплённом за ними оборудовании.

12.1.9 Эксплуатационный, дежурный и ремонтный персонал перед сдачей смены, во время технических осмотров, в процессе профилактических мероприятий обязан проводить очистку оборудования и уборку рабочих мест.

12.2 Технические осмотры, обследования и освидетельствования оборудования

12.2.1 Технические осмотры, обследования и освидетельствования оборудования проводятся с целью наблюдения за его состоянием, для выявления неисправностей, которые могут привести к отказу или аварийному выходу из строя и планирования проведения работ по ТОиР.

12.2.2 Периодичность и состав работ по техническому осмотру, обследованию и освидетельствованию устанавливаются нормативными документами, регламентирующими ТОиР, и эксплуатационной документацией.

В случае, если указанными документами периодичность и состав работ по проведению осмотров и обследований не предусмотрены, то они разрабатываются соответствующими подразделениями и утверждаются главным механиком предприятия.

Обследования и осмотры оборудования, эксплуатация которого регламентируется нормативно-правовыми актами по охране труда, проводится в порядке, установленном данными актами.

12.2.3 Ежедневные технические осмотры проводятся эксплуатационным и дежурным персоналом в течение смены и при приёмке-сдаче смены в пределах их рабочих инструкций.

12.2.4 При ежедневных технических осмотрах во время приёмки-сдачи смен необходимо:

- проверять детали и узлы, механизмы, в работе которых во время предыдущей смены обнаружены дефекты и неисправности;

- проверять надёжность крепления узлов и деталей, ослабление которых при дальнейшей работе может вызвать отказы в работе или остановку оборудования;

- проверять исправность смазывающих устройств и их герметичность;

- проверять герметичность уплотнений насосного оборудования, технологических трубопроводов и т.д.;

- контролировать техническое состояние оборудования по характеру шума и вибрации;

- проверять исправность защитных ограждений;

- в случае необходимости устранять неисправности и неполадки, обнаруженные в процессе проверки работы оборудования;

- проверять наличие инструмента и приспособлений, запасных частей;

- проверять чистоту оборудования и рабочего места.

12.2.5 Периодические технические осмотры проводятся в соответствии с:

- графиками технических осмотров оборудования должностными лицами подразделения; данные графики составляются механиками подразделений, согласовываются с начальниками подразделений и утверждаются главным механиком предприятия;

- графиками технических осмотров оборудования должностными лицами предприятия; данные графики составляются ОГМ и утверждаются главным инженером.

Графики технических осмотров пересматриваются и утверждаются по мере необходимости в порядке, установленном на предприятии.

12.2.6 В ходе периодических технических осмотров:

- выявляются неисправности;

- определяется техническое состояние наиболее ответственных деталей и узлов машин и уточняется объём предстоящего ТО и плановых ремонтов.

12.2.7 Результаты периодических технических осмотров и все изменения в состоянии оборудования отражаются в агрегатных журналах.

12.2.8 Состояние оборудования в течение смены отмечается эксплуатационным и дежурным персоналом в журналах приемки и сдачи смен.

Образцы форм журналов и порядок их ведения приведены в приложениях 15-17. Предприятие своим локальным актом может вносить изменения в формы журналов.

Контроль своевременности и полноты заполнения указанных журналов осуществляет механик подразделения.

12.2.9 Технические обследования и освидетельствования проводятся комиссией, состав которой определяется локальным актом предприятия либо представителями специализированных организаций.

По усмотрению предприятия данной комиссией могут производиться и периодические технические осмотры.

12.2.10 Если при периодическом техническом осмотре (обследовании, освидетельствовании) оборудования выявлены дефекты, сведения о них отражаются в агрегатном журнале и в Акте технического обследования (осмотра) (приложение 7) для дальнейшего включения в графики проведения работ по ТОиР. При этом в агрегатном журнале производится соответствующая запись об Акте с указанием его номера и даты его составления.

12.3 Организация проведения ремонтов

12.3.1 Проведение ремонтных работ осуществляется на основании годовых планов (титульных списков) и месячных графиков проведения ТР и КР.

Для проведения КР, как правило, составляется ПОР, а для ТР (ТО) – ППР.

12.3.2 Перед началом ремонта в сроки, установленные предприятием, утверждённые заказы, ведомости дефектов и другая необходимая документация передаются исполнителю работ и (или) начальнику ремонта – для выполнения работ; подразделению-заказчику – для контроля выполнения работ.

12.3.3 Руководитель подразделения-заказчика обязан останавливать оборудование на плановый ремонт в строгом соответствии с утверждённым графиком ремонтов на текущий месяц.

До начала ремонтных работ подразделение-заказчик обязано обеспечить отключение оборудования, подлежащее ремонту, от сетей и коммуникаций, очистить его от технологических и производственных отходов, а также освободить территорию ремонта и прилегающие к ней производственные площади подразделения от посторонних предметов.

12.3.4 Перед остановкой оборудования на ремонт исполнитель ремонта и (или) начальник ремонта совместно с заказчиком проверяет готовность объекта к ремонту, наличие предусмотренных ремонтной документацией запасных частей, материалов, средств механизации и др. непосредственно на ремонтных площадках.

При неполной готовности к ремонту часть работ может быть перенесена до окончания полной подготовки (в течение текущего месяца) либо исключена из месячного графика, если ремонт переносится на другой месяц.

Перенос ремонта оформляется актом и утверждается:

- если перенос осуществляется в пределах текущего месяца – главным механиком предприятия;

- если перенос производится на следующий месяц – главным инженером предприятия.

Акт составляется по форме, разрабатываемой предприятием самостоятельно.

12.3.5 При необходимости, для обеспечения своевременности проведения КР предприятием могут разрабатываться графики подготовительных работ.

Начальник подразделения несёт персональную ответственность за своевременный вывод оборудования из эксплуатации для выполнения ремонтных работ.

12.3.6 Начало ремонтных работ допускается только при условии выполнения в полном объёме работ по подготовке к ремонту и обеспечения ремонтируемого объекта соответствующей документацией, необходимыми материалами, комплектующими изделиями и запасными частями.

Передача оборудования в ремонт оформляется актом.

Образец формы акта сдачи объекта в капитальный ремонт приведен в приложении 18.

При выполнении ремонта силами ремонтного персонала подразделения акт сдачи оборудования в ремонт не составляется. При этом в агрегатном журнале производится соответствующая запись.

12.3.7 При выполнении ремонтных работ в условиях повышенной опасности разрешение на выполнение ремонтов оформляется нарядом-допуском, форма которого приведена в приложении 19. Проведение работ осуществляется в соответствии с “Планом организации и производства газоопасных (опасных) работ”, разрабатываемым по форме и в порядке, установленными нормативными актами по охране труда.

12.3.8 Передача оборудования в ремонт и приёмка его из ремонта должна производиться в соответствии с бирочной системой и системой допусков.

12.3.9 Контроль качества работ при проведении ремонтов осуществляет начальник ремонта, механик подразделения, мастера и бригадиры слесарей подразделения, в котором выполняется ремонт.

Ответственность за качество работ, выполняемых ремонтными подразделениями и подрядными организациями, несут начальники ремонтных подразделений и руководители подрядных организаций.

12.3.10 Приёмка оборудования из ТР осуществляется персоналом подразделения-заказчика. После проведения необходимых испытаний, если сдача в ремонт оформлялась актом сдачи, составляется акт приёмки оборудования из ТР, который утверждается главным механиком предприятия.

Образец формы акта приведен в приложении 20.

В случае, если акт приёмки оборудования из ТР не составляется, соответствующие записи делают в агрегатном журнале и заказе на проведение ремонта.

12.3.11 При проведении ТР силами производственного подразделения (без привлечения специализированных ремонтных подразделений или подрядных организаций) акт приёмки оборудования из ремонта не составляется, а соответствующая запись о разрешении эксплуатации оборудования за подписью механика подразделения делается в агрегатном журнале и журнале приёмки и сдачи смен бригадирами дежурного персонала механослужбы.

Детальный порядок документального оформления ремонтных работ, выполняемых силами производственного подразделения, устанавливается предприятием.

12.3.12 Приёмка оборудования из КР осуществляется комиссией, создаваемой на предприятии, и после проведения необходимых испытаний оформляется актом (приложение 21). Акт утверждается главным инженером предприятия.

В процессе приёмки комиссия производит осмотр оборудования, проверяет выполнение намеченного в ведомости дефектов объёма работ, выявляет неустраненные дефекты, проверяет установку кожухов и ограждений и разрешает пуск оборудования вначале вхолостую, а затем в пробную эксплуатацию под нагрузкой. Члены приёмочной комиссии имеют право требовать при необходимости проведение частичной разборки оборудования для выявления дефектов. Обнаруженные дефекты устраняются исполнителем ремонта.

12.3.13 Приёмка после ремонта оборудования, эксплуатация которого регламентируется нормативными актами по охране труда, осуществляется в соответствии с правилами, установленными этими нормативными актами.

12.3.14 Исполнитель ремонта обязан оперативно устранить неисправности и дефекты ремонта, выявленные в течение 72 часов работы отремонтированного оборудования под нагрузкой, при условии соблюдения эксплуатационным персоналом ПТЭ и производственных инструкций, если иное не предусмотрено соответствующим договором с подрядной организацией.

12.3.15 Оценка качества выполнения ремонта фиксируется в акте (заказе).

12.3.16 Для организации и руководства ремонтами на предприятии может назначаться начальник ремонта, а при необходимости, и аппарат управления ремонтом (штаб ремонта).

В состав аппарата управления ремонтом входят заместители начальника ремонта, руководители ремонтных работ, диспетчер ремонтных работ и другие лица.

Начальник ремонта и аппарат управления ремонтом назначается:

- при ремонте оборудования, перечень которого устанавливается предприятием, – приказом руководителя предприятия;

- при ремонте прочего оборудования – распоряжением начальника подразделения.

12.3.17 Начальниками или руководителями ремонта назначаются работники предприятия, имеющие опыт организации и проведения ремонтов на данном предприятии.

Начальник ремонта, назначаемый приказом по предприятию, подчиняется главному инженеру предприятия.

Начальник ремонта, назначаемый распоряжением начальника подразделения, подчиняется начальнику подразделения, если иное не указано в соответствующем распоряжении.

Назначение начальником ремонта или руководителем ремонтных работ не освобождает от выполнения основных должностных обязанностей либо обязанностей, предусмотренных в производственных (рабочих) инструкциях.

12.3.18 После назначения начальника ремонта все подготовительные работы, ремонт объекта и сдача объекта после ремонта осуществляется под его общим руководством.

Начальнику ремонта оперативно подчиняется руководящий персонал подрядных организаций, служб и подразделений предприятия, участвующий в проведении данного ремонта.

12.3.19 В обязанности начальника ремонта входит:

12.3.19.1 На период подготовки ремонта:

- организация своевременного получения от подразделения-заказчика, служб предприятия, подрядных организаций проектно-сметной документации; ведомостей дефектов; графика подготовки к проведению ремонтных работ; графиков проведения ремонтных работ подрядными организациями и собственными силами;

- руководство составлением общего оперативного графика ремонта, согласование его с подрядными организациями и утверждение в установленном на предприятии порядке;

- контроль проведения подрядными организациями и подразделениями предприятия работ по подготовке объекта к ремонту (своевременная выдача заказов на изготовление деталей, запасных частей; подготовка зоны ремонта: устройство лесов, подмостей, ограждений и т.п.);

- контроль своевременного поступления необходимых для проведения ремонтных работ материалов, запасных частей, металлоконструкций и т.п.;

- контроль прохождения всеми участниками ремонта инструктажа по охране труда и работе в условиях повышенной опасности;

- представление руководству предприятия заключения об окончании подготовки к ремонту и о готовности к нему оборудования.

12.3.19.2 Во время проведения ремонта:

- организация приёмки оборудования в ремонт от подразделения-заказчика;

- проверка наличия у руководителей ремонтных работ нарядов-допусков, выданных подразделением-заказчиком;

- координация работы служб, подразделений и подрядных организаций по выполнению графиков ремонтов;

- контроль выполнения графиков ремонта;

- составление (совместно с подразделением-заказчиком и руководителями ремонтных работ) и утверждение в принятом на предприятии порядке дополнительной ведомости дефектов для выполнения объёма работ, необходимость которого выявлена в процессе проведения ремонта;

- контроль своевременного поступления деталей, узлов, материалов для дополнительного объёма работ;

- организация периодической проверки безопасности и исправности ремонтно-строительных механизмов, приспособлений, вспомогательных устройств, подмостей, ограждений, проходов и проездов, монтажных площадок на высоте, наличия указательных надписей, указателей и плакатов;

- осуществление мероприятий по контролю соблюдения правил охраны труда и работе в газоопасных условиях на ремонтируемом объекте.

12.3.19.3 После окончания ремонта:

- составление (совместно с подразделением-заказчиком) графика, назначение сроков и ответственных за опробование механизмов и оборудования после ремонта; организация пробного включения механизмов и оборудования;

- получение от руководителей ремонтных работ промежуточных актов, актов на выполненные объёмы работ и иной технической документации;

- подготовка документации для представления комиссии по приёмке оборудования из ремонта; участие в работе комиссии и сдача отремонтированного оборудования по акту;

- передача подразделению-заказчику акта приёмки оборудования после ремонта и технической документации.

12.3.20 Начальник ремонта имеет право:

- требовать от ремонтного персонала, участвующего в ремонте, соблюдения графика, качественного и безопасного ведения работ;

- требовать отстранения от работы виновных в грубом нарушении правил охраны труда и работы в газоопасных условиях на ремонтируемом объекте, производственной дисциплины и технологии проведения ремонтных работ;

- приостанавливать работы в случае возникновения опасности для здоровья и жизни участников ремонта, грубого нарушения технологии ведения работ, нарушения требований охраны окружающей природной среды;

- перераспределять по согласованию с руководителями ремонтных работ объёмы работ между ними;

- привлекать по согласованию с лицом, его назначившим, дополнительный ремонтный персонал для выполнения дополнительного объёма работ, необходимость которого выявилась в процессе ремонта;

- требовать в установленном порядке изменения срока окончания ремонта в связи с необходимостью проведения дополнительного объёма работ;

- требовать от служб и подразделений предприятия обеспечения ремонта материалами, деталями и т.д. для выполнения дополнительного объёма работ.

12.3.21 Руководитель ремонтных работ несет ответственность за порученные ему ремонтные работы либо этапы ремонта.

В обязанности руководителя ремонтных работ входит:

12.3.21.1 В период подготовки к ремонту:

- обеспечение проведения инструктажа по охране труда подчинённого персонала и по работе в условиях повышенной опасности;

- ознакомление подчинённого персонала с проектом организации работ (ПОР), проектом производства работ (ППР), графиком подготовки и проведения ремонта оборудования на порученном ему участке, условиями проведения работ;

- контроль обеспечения подчинённых ему производителей работ пожарным инструментом, средствами пожаротушения, предупреждающими надписями и плакатами;

- организация качественного проведения подготовительных работ к остановке на ремонт оборудования порученного участка;

- разработка и согласование с подразделением-заказчиком, другими исполнителями ремонтных работ совместных мероприятий по безопасному ведению работ, выполняемых одновременно с ними на одном или смежных участках;

- контроль работы подчинённых ему производителей работ;

- разработка (совместно с подразделением-заказчиком) графиков работы грузоподъёмных механизмов;

- контроль организации безопасных проходов к рабочим местам и подъездов к участкам ремонта, устройства лесов, ограждений и монтажных площадок на высоте.

12.3.21.2 Во время проведения ремонтных работ:

- принятие порученного ему участка на ремонт от подразделения-заказчика и начальника ремонта; проверка получения производителями работ нарядов-допусков на ведение ремонтных работ, проверка наличия на обусловленных местах участка предупредительных надписей, указателей и плакатов по охране труда, средств пожаротушения;

- осуществление в процессе ремонта контроля соблюдения подчиненным персоналом правил охраны труда при работе в газоопасных условиях;

- организация работы производителей работ, обеспечение выполнения ремонта в соответствии с ПОР или графиком ремонтных работ;

- контроль и обеспечение качества ремонтных работ;

- оперативное (через начальника ремонта) решение вопросов обеспечения производителей ремонта запасными частями, материалами, механизмами, транспортом и т.д.;

- составление (совместно с подразделением-заказчиком и начальником ремонта) дополнительной ведомости дефектов для выполнения объёма работ, необходимость которого выявлена в процессе проведения ремонта;

- составление совместно с подразделением-заказчиком и производителями работ промежуточных актов на выполненные на участке скрытые работы.

12.3.21.3 После окончания ремонта:

- организация очистки рабочих мест, проходов и механизмов от строительного мусора, металлолома и т.д., подготовка объекта к приёмочным испытаниям и сдаче комиссии;

- присутствие при опробовании отремонтированного участка; участие в работе комиссии по приёмке отремонтированного объекта;

- оформление (совместно с подразделением-заказчиком) актов на выполненные объёмы работ на участке.

12.3.22 Руководитель ремонтных работ имеет право:

- требовать от начальника ремонта обеспечения участка материалами, деталями, узлами, транспортными средствами и т.д., необходимыми для выполнения ремонтных работ;

- приостанавливать работы на участке в случае возникновения опасности для здоровья и жизни подчинённого ему персонала, а также при грубом нарушении технологии проведения ремонтных работ;

- перераспределять при необходимости объёмы работ между подчинёнными ему производителями работ.

Источник