- Проектирование технологического процесса и приспособления для ремонта (восстановления) автомобильных деталей

- Анализ способов ремонта деталей автомобиля. Разработка технологического маршрута и ремонта. Технологический маршрут ремонта коленчатого вала. Расчет технологических режимов и норм штучного и подготовительно-заключительного времени по операционным картам.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Приспособления

- Модернизация приспособления – пневматическое приспособление для притирки клапанов

- Приспособление для притирки посадочных отверстий гидрораспределителей

- Приспособление для сборки-разборки и ремонта стартера автомобиля

- Приспособление для выпресовки сальникового уплотнения рулевого механизма трактора Беларус-82

- Разработка приспособления для откручивания и закручивания шпилек

Проектирование технологического процесса и приспособления для ремонта (восстановления) автомобильных деталей

Анализ способов ремонта деталей автомобиля. Разработка технологического маршрута и ремонта. Технологический маршрут ремонта коленчатого вала. Расчет технологических режимов и норм штучного и подготовительно-заключительного времени по операционным картам.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 29.09.2014 |

| Размер файла | 50,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

«Проектирование технологического процесса и приспособления для ремонта (восстановления) автомобильных деталей»

1. Технологическая часть

1.1 Анализ дефектов и выбор способов ремонта детали

1.2 Разработка технологического маршрута и маршрутной карты ремонта детали

1.2.1 Технологический маршрут ремонта коленчатого вала

1.2.2 Определение операционных размеров

1.2.3 Разработка маршрутной операционной карты

1.3 Разработка карт эскизов и операционных карт на шлифование коренных и шатунных шеек

1.4 Расчёт технологических режимов и норм штучного и подготовительно-заключительного времени по операционным картам

1.5 Шлифование шатунных шеек методом продольной подачи

2. Конструкторская часть. Разработка приспособления для извлечения подшипника передней опоры первичного вала ВАЗ — 2111

2.1 Назначение приспособления

2.2 Устройство приспособления

2.3 Принцип работы и действия приспособления

2.4 Техника безопасности и техническое обслуживание

автомобиль вал коленчатый ремонт

В данной курсовой работе по дисциплине «Основы технологии производства и ремонта автомобилей» рассмотрена тема по проектированию технологического процесса оснастки для ремонта коленчатого вала автомобиля ВАЗ — 2111, а также разработаны процессы в пояснительной записке по технологической и конструкторской части. Разработан технологический маршрут и маршрутные карты ремонта коленчатого вала, составлены карты эскизов и операционные карты. Рассчитаны технологические режимы и нормы штучного и подготовительного заключительного времени по операционным картам.

В конструкторской части приведена разработка приспособления для снятия подшипников передней опоры первичного вала автомобиля

ВАЗ — 2111, описаны назначение приспособления, устройство и сущность модернизации, а также принцип действия и порядок работы приспособления. В графической части курсовой работы представлена карта дефектации детали и рабочие чертежи деталей приспособления.

В процессе эксплуатации автомобилей надёжность, заложенная в нём при конструировании и производстве, снижается вследствие изнашивания деталей, усталости и старения материала и других вредных процессов, протекающих в автомобиле. Вредные процессы вызывают явления разных неисправностей, устранение которых становится необходимым для поддержания автомобиля в работоспособном состоянии. Отсюда возникает объективная потребность в обслуживании и ремонте автомобиля. В процессе проведения технического обслуживания и технического ремонта выполняются работы по устранению возникших неисправностей и замена наиболее быстро изнашивающихся деталей.

В условиях организованного авторемонтного производства с широкой систематизацией, механизацией и автоматизацией технологических процессов, капитальный ремонт автомобиля является промышленным ремонтом, в отличие от индивидуального ремонта с его мелиосерийным характером производства.

Восстановление деталей производится различными способами. Ремонт коренных и шатунных шеек производится под ремонтный размер. На всех стадиях технологии ремонта большое внимание уделяют контролю деталей.

Вторичное использование деталей с износом является массовым, способствует решению проблем снабжения запасными частями и даёт экономию различных материалов.

1. Технологическая часть

1.1 Анализ дефектов и выбор способов ремонта детали

В процессе эксплуатации автомобильного двигателя происходит износ коренных и шатунных шеек коленчатого вала.

Коленчатый вал в процессе работы подвергается нагрузкам от движения газов и сил инерции возвратно движущихся и вращающихся частей.

Особенности кинематики кривошипно-шатунного механизма и условий его работы вызывает неравномерность работы удельной нагрузки действующей на шейки коленчатого вала, что приводит к искажению их геометрических форм и износу коренных и шатунных шеек.

Шатунные шейки по сравнению с коренными шейками имеют более высокие показатели износа, износ шатунных шеек на 30 — 40 % более износа коренных шеек коленчатого вала.

Шатунные шейки основное время работы находятся под действием инерционных нагрузок и соответственно изнашиваются больше со стороны, обращённой к оси коренных шеек и коленчатого вала.

Конусность шатунных шеек возникает вследствие неодинаковых условий смазки шеек коленчатого вала по их длине.

Основной причиной неравномерности износа шеек коленчатого вала является абразивное действие наиболее крупных механических частиц, которые не выносятся из-под и под действием больших давлений внедряются в мягкую основу антифрикционного покрытия, постоянно царапая и изнашивая шейки. В зоне выхода масла из отверстия во вкладыше образуется нарост из абразивных частиц, под действием которого на шейке вырабатываются кольцевые канавки.

Восстановление коренных и шатунных шеек коленчатого вала производится слесарно-механической обработкой — шлифование под ремонтный размер. При этом восстанавливается коленчатый вал (как более сложная и дорогостоящая деталь), обрабатывается под ремонтный размер, а вкладыши заменяются новыми.

Коленчатый вал автомобиля ВАЗ — 2111 подлежит бракованию в случае, если износ шатунных шеек достиг размера менее 46, 81 мм, а также коренных шеек 49, 779 мм.

Обработанный под ремонтный размер коленчатый вал подвергают суперфинишированию на станке 2К 34, достигая необходимой поверхности, восстанавливают геометрическую форму, точностные параметры изношенных поверхностей деталей.

К числу преимуществ этого способа восстановления деталей следует отнести простоту технологического процесса и применяемого оборудования, высокую экономическую эффективность, сохранение взаимозаменямости деталей в пределах определённого ремонтного размера.

1.2 Разработка технологического маршрута и маршрутной карты ремонта детали

1.2.1 Технологический маршрут ремонта коленчатого вала

Дефекты детали: износ коренных и шатунных шеек — шлифование под 1-й ремонтный размер.

А 005 Шлифовальная.

Б. круглошлифовальный станок 3А423

О. шлифовать поочерёдно коренные шейки под 1-й ремонтный размер.

БТ. Центровые фаски коленчатого вала.

А 010 Шлифовальная.

Б. круглошлифовальный станок 3А423

О. шлифовать поочерёдно шатунные шейки под 1-й ремонтный размер.

А. 015 Слесарная.

Б. Ручная шлифовальная машина.

О. Восстановить масляные канавки на шейках.

А. 020 Суперфинишная.

Б. станок типа 2К34.

О. суперфинишировать коренные и шатунные шейки.

БТ. Опорные поверхности шеек под передний и задний противовес.

В конце маршрута оценивается суперфиниширование коренных и шатунных шеек коленчатого вала, что обеспечивает сохранность легкоповреждаемых поверхностей коленчатого вала и вкладышей.

1.2.2 Определение операционных размеров

Коренные и шатунные шейки должны быть номинального или одного из ремонтных размеров коленчатого вала, которые указаны в таблице 1.

При шлифовании шатунных шеек радиус кривошипа должен быть сохранён номинальным. Для одноимённых шеек разные ремонтные размеры недопустимы. Овальность и конусность шеек коленчатого вала не должны превышать 0, 01 мм.

Частоты коренных шеек и шатунных шеек должны соответствовать 9 классу.

При вращении вала, установленного в призме на крайние коренные шейки биение не должно превышать:

— биение средних коренных шеек 0, 05 мм;

— биение шейки под распределительную шестерню и шкив 0, 03 мм;

— биение торца фланца вала 0, 05 мм.

Непараллельность осей шатунных шеек относительно коренных не должна превышать 0, 01 мм, на длине каждой шатунной шейки.

Источник

Приспособления

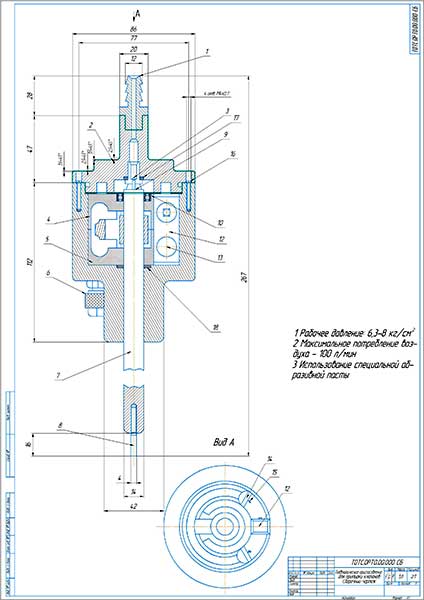

Модернизация приспособления – пневматическое приспособление для притирки клапанов

Существует ещё один способ притирки клапанов. Он осуществляется с помощью пневматического приспособления. Под воздействием сжатого воздуха двигатель обеспечивает возвратно-вращательное движение штифта с присоской, вследствие чего вращается и клапан – происходит притирка. Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели и в разы быстрей ручной притирки – для притирки одного клапана достаточно всего нескольких минут. Главные преимущества: очень высокая скорость работы, простота и удобство использования.

Исходя из выше перечисленного, оптимальным вариантом является притирка клапанов с помощью пневматического приспособления. Модернизация данного приспособления позволит осуществлять притирку клапанов не только колебательным вращением вала, но и возвратно-поступательным движением. Тем самым будет происходить имитация работы клапана и, как следствие, затекание притирочной пасты. Это позволит произвести притирку клапанов с большей эффективностью.

После притирки необходимо проверить герметичность прилегания клапана к седлу. Плотность прилегания клапана к гнездам можно проверить следующим способами:

- проба на карандаш (нанести на фаску клапана риски карандашом и провернуть клапан в седле в ту или другую сторону);

- заливка керосина в патрубок головки цилиндров;

- проверка на герметичность по времени падения давления воздуха в камере, расположенной над клапаном.

Приспособление состоит из соединительного ниппеля 1, к которому присоединяется шланг с сжатым воздухом, крышки 2, воздушного клапана 3, верхнего статора 4, нижнего статора 5, выхлопного штуцера 6, вала 7, наконечника 8, толкателя 9, упорного подшипника 10, клапанов 11 и 13, клапанной коробки 12, манжеты 14 и пружины 15.

Перед началом работы необходимо смазать подвижные части приспособления, залив через отверстие выхлопного штуцера 6 несколько капель жидкого масла.

Под тарелку притираемого клапана установить амортизирующую пружину, вставить клапан в направляющую втулку и нанести на фаску седла клапана притирочную пасту.

Установить приспособление наконечником или присосом на тарелку клапана и нажать на кнопку.

При нажатии на кнопку, вал 7 и толкатель 9 поднимаясь, открывают доступ воздуха через штуцер клапана 3 к клапанной коробке 12 и рабочей камере статора 4 и 5. Перекрывая клапаны 11 и 13 пружинами 15, сжатый воздух поступает то в одну, то в другую часть рабочей камеры статора. Тем самым осуществляется колебательное вращение и возвратно-поступательное движение вала. При прекращении нажатия доступ воздуха через клапан 3 перекрывается и колебания прекращаются.

Пневматическое приспособление для притирки клапанов Сборочный чертеж

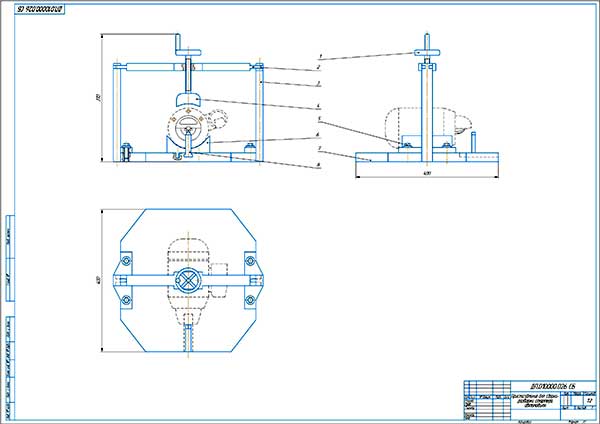

Приспособление для притирки посадочных отверстий гидрораспределителей

Одной из простых в обслуживании и изготовлении зажимами являются основанные на механической передаче. Они имеют больший КПД (коэффициент полезного действия), меньшие габариты и имеет низкую себестоимость. Например, наиболее распространенная система, в металлорежущих станках является передача винт-гайка. К преимуществам передачи «винт-гайка» относятся простота и компактность конструкции, большой выигрыш в силе, точность перемещений. Недостатки этой передачи: большая потеря на трение и связанный с этим малый КПД. Поэтому в проектируемом стенде для зажима будем использовать передачу винт-гайка.

Стенд для притирки посадочных отверстий гидрораспределителей состоит из вертикально-сверлильного станка 1, и зажимного приспособления 11 установленного на стол 8 станка и зажат к нему при помощи болтов.

Принцип действия стенда состоит в следующем. Первоначально, необходимо установить дефектный гидрораспределитель 7 между губками 11 и 14, регулируя при этом высоту установки с помощью прокладок (на рисунке не обозначен). При этом требуется установить (примерно) распределитель 7 так, чтобы ось обрабатываемого отверстия (под золотник) соответствовало оси притирочного инструмента. Предварительное расположение гидрораспределителя дает основу для окончательного закрепления разработанного приспособления.

После предварительной настройки, корпус распределителя 7 зажимают губками 11 и 14. Для этого сначала прокручивают рукояткой 6 доведя перемещение губки до упора, но не прижимают усилием. После этого перемещая ручку 10 эксцентрикового механизма 13 прижимают корпус 7 более усиленно. Во избежание повреждения корпуса распределителя губки 11 и 14 с внутренней стороны снабжены прорезиненными подкладками. Для выполнения операции притирки притирочную пасту предварительно наносят на притир и устанавливают в конус шпинделя вертикально сверлильного станка. Включив вращение с небольшой частотой и перемещая рукояткой 2 шпиндель станка в вертикальном направлении выполняется притирка отверстия золотника. В процессе притирки (оно может быть не долгим), останавливая обработку необходимо контролировать размер отверстия заранее настроенным нутромером или калибром.

Стенд для притирки посадочных отверстий гидрораспределителей Вид общий

Приспособление для сборки-разборки и ремонта стартера автомобиля

Приспособление предназначено для быстрой, удобной и безопасной разборки, сборки стартера, а также для проверки стартера в условиях полной фиксации.

Устройство приспособления: 1. Вентиль резьбовой шпильки, 2. Установочная рейка, 3. Стойки — 2 шт, 4. Прижимная призма, 5. Винт крепления — 2 шт, 6. Установочная призма, 7. Плита, 8. Фиксатор.

Робота приспособления: Снятый с автомобиля стартер устанавливается на установочную призму 6, центрируется к плите 7 и прижимной призме 4. Далее с помощью ручки 1, вкрученный в вентиль резьбовой шпильки опускаем прижимную призму 4 до упора в стартер дальше с помощью контргайки закрепляем высоту прижимной призмы 4.

Данная конструкция соответствует всем требованиям для разборки и сборки стартера. С точки зрения безопасности, конструкция соответствует требованиям по технике безопасности. Имеет простоту и надежность конструкции.

По сравнению с другими существующими конструкциями похоже типа работы, данное приспособление имеет следующие преимущества:

- Меньшее количество материалов;

- Простота изготовления;

- Простота сборки;

- Надежность закрепления стартера;

- Удобство в разборе и сборке стартера;

- Удобство в установке приспособления на верстак.

Приспособление для сборки-разборки и ремонта стартера автомобиля Сборочный чертеж

Приспособление для выпресовки сальникового уплотнения рулевого механизма трактора Беларус-82

Приспособление представленное в данном дипломном проекте предназначено для более быстрой и качественной выпресовки сальниковых уплотнений рулевого механизма трактора Беларус–82.

Приспособление состоит из:

- нажимного винта 1;

- основания 2;

- четырёх захватов 3;

- втулки 4;

- воротка 5;

- четырёх осей со шплинтами, соединяющих захваты с основанием 6,7.

Приспособление работает следующим образом: перед выпресовкой сальникового уплотнения захваты приспособления раздвигаются до нужного уровня, накручивая или откручивая втулку. Приподнимаем вал на нужную высоту и устанавливаем приспособление на вал, раздвигаем захваты при помощи втулки, упорный винт подвигается к торцу вала. После чего к воротку прикладываем необходимое усилие для выпресовки. В результате чего захваты стягивают сальниковое уплотнение.

Приспособление для выпресовки сальникового уплотнения рулевого механизма трактора Беларус-82

Разработка приспособления для откручивания и закручивания шпилек

В данной конструкторской разработке предоставлено устройство, позволяющее быстро закручивать и откручивать шпильки. При больших объемах ремонтно-монтажных работ это устройство позволит значительно экономить на закручивание и откручивание. В большинстве случаев это делается накручиванием на шпильку пары гаек, с их последующем снятием, что отнимает много времени.

В общих чертах устройство представляет собой штанговый зажим, приспособленный для захвата шпилек диаметром 12-20 мм, что позволит работать с большинством шпилек, применяемых в отечественных машинах и тракторах – шпильки крепления головок блока цилиндров, шпильки крепления автомобильных колес и др.

Основная часть устройства – корпус (1), к которому привинчивается пробка (4) с внутренней резьбой, в которую вворачивается силовой винт (5). На винт надета шайба с прорезями (6), которая приварена к силовому винту шайбой (7), при этом винт может вращаться независимо от шайбы (6). В прорези шайбы вставлены три зажимных губки (8). От прокручивания в корпусе губки фиксируются винтами, которые передвигаются в прорезях корпуса.

Работает устройство следующим образом: Вращением ручки (2) силовой винт выворачивается вверх. Вслед за ним движутся вверх, и раздвигаются зажимные губки. Затем устройство надевается на шпильку (или шпилька вставляется в отверстие корпуса), и вращением винта губки отпускаются, и скользя по конусообразной внутренней поверхности корпуса, снимаются, плавно зажимая шпильку.

После этого устройство вращается за ручки (3), и зажатая шпилька выкручивается (закручивается). Затем вращением силового винта шпильку отпускают.

Приспособление для откручивания и закручивания шпилек Сборочный чертеж

Источник