Академия современных технологий автосервиса

«Автомобиль не роскошь и не средство передвижения… Автомобиль – это объект диагностики и технического обслуживания».

Л.В. Мирошников, д.т.н., МАДИ

История автомобиля началась ещё в 1768 году вместе с созданием паросиловых машин, способных перевозить человека. В 1806 году появились первые машины, приводимые в движение двигателями внутреннего сгорания, что привело к появлению в 1885 году повсеместно используемого сегодня газолинового или бензинового двигателя внутреннего сгорания.

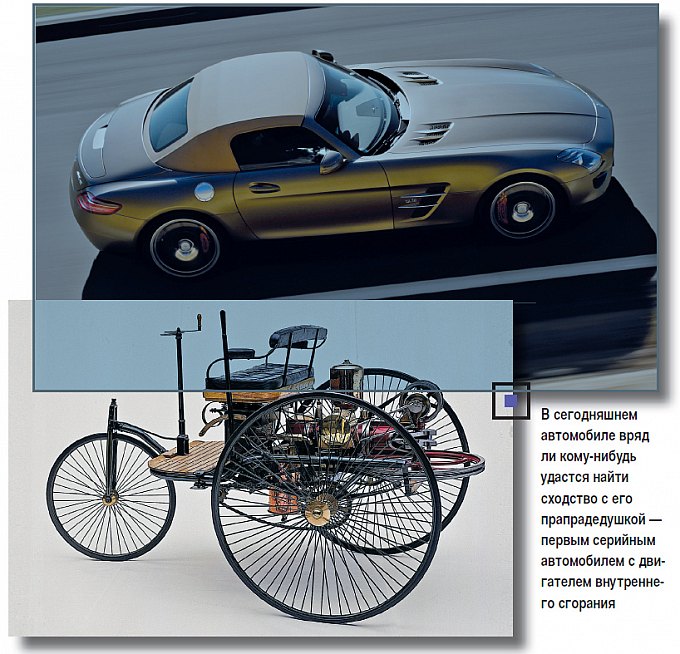

С тех пор конструкции автомобилей постоянно совершенствовались и усложнялись. В сегодняшнем автомобиле вряд ли кому-нибудь удастся найти сходство с его прапрадедушкой – первым серийным автомобилем с двигателем внутреннего сгорания.

По мере усложнения конструкции автомобилей менялись и требования к оборудованию, используемому при их ремонте и обслуживании. Современный газоанализатор даже отдаленно не похож на первый газоанализатор фирмы SUN 1931 года рождения, напоминавший паровозный прожектор на треноге. Технический прогресс позволяет постоянно повышать точность измерительных приборов, но это сопряжено с усложнением их конструкции и, как следствие, с повышением требований к квалификации специалистов, работающих с современным оборудованием. Многие приборы созданы с применением самых современных технологий, пришедших из космических отраслей. Где же взять специалистов, способных эффективно использовать современное оборудование?

Многие официальные автомобильные дилеры оборудовали учебные центры по подготовке специалистов для собственных подразделений. В этих центрах проводится обучение по технологиям ремонта марок автомобилей, представленных официальным дилером. Навыков практического использования современного оборудования у таких специалистов нет, что отрицательно сказывается на качестве предоставляемых авторемонтным предприятием услуг.

Выпускники ВУЗов по специальностям, связанным с обслуживанием и ремонтом автомобилей, имея какие-то теоретические знания, зачастую не обладают достаточными практическими навыками и знаниями современного технологического оборудования, что ограничивает их востребованность в современных условиях.

Для подготовки специалистов высочайшего уровня, до тонкостей знающих принципы и технологии обслуживания современных автомобилей с применением самого высокотехнологичного оборудования, нами создан учебный центр, оснащенный современными приборами, работающими по самым передовым технологиям. Успешно прошедшим обучение будет выдаваться документ, подтверждающий уровень квалификации выпускника, достаточный для правильного и эффективного использования оборудования при диагностике, обслуживании и ремонте современных автотранспортных средств.

Наверное, каждому руководителю автосервиса приходилось выслушивать недовольство клиента качеством полученной услуги. Это и биение колес после выполненной балансировки, и увод автомобиля, и увеличенный износ шин после регулировки сход-развала, и вибрация при интенсивном торможении. На моей практике был один очень яркий и, к сожалению, типичный для нашей действительности, случай. В одном из сибирских городов к официальному дилеру VW приехал владелец автомобиля Touareg с 5-литровым дизельным двигателем и на пневматической подвеске.

Он обратил внимание руководства техцентра на состояние шин, которые за 6 тыс. км пробега после регулировки сход-развала у этого дилера практически превратились в слики. После этого клиент положил ключи от авто на стол директора сервисной службы и сказал, что вернется вечером и хотел бы видеть на автомобиле новые шины. Специалисты, конечно же, сразу начали грешить на стенд для измерения и регулировки геометрии подвески (сход-развал). В результате проверки выяснилось, что стенд 3D абсолютно исправен и измерения производятся с точностью до 1 угловой минуты. В чем же дело? А дело в том, что механик, во-первых, не выполнил требование сервисной документации по условиям измерения геометрии, а во-вторых, выполняя процедуры измерения и регулировки углов, он недостаточно ясно понимал для чего нужно то или иное действие. Для чего, например, автомобиль прокатывается на определенную дистанцию, для чего колеса автомобиля нужно поворачивать сначала в одну, затем в другую сторону, какие условия проведения измерений необходимо строго выполнять. Механик шаг за шагом, чисто механически, прошелся по всем этапам процедуры и получил какой-то результат. Его не насторожили чудовищные отклонения в показаниях прибора по отношению к стандартам. И то, что пришлось менять углы на очень большие значения, тоже не встревожило. Если бы он понимал, что происходит при его манипуляциях, то смог бы мысленно «раскрутить» всю процедуру в обратную сторону и понять, где допустил ошибку или небрежность. Но этого не произошло. В результате автосервис вынужден был заменить шины за свой счет. Вылилось это в 68 тысяч рублей, не считая стоимости работ по «переобувке». А как оценить моральные потери клиента и руководителя автосервиса? Что делать с потерянным имиджем?

Другой пример. Шиномонтажник «обвиняет» балансировочный стенд: «Клиенты возвращаются с жалобой на вибрацию. Станок врет!». Устанавливаем на вал балансировочного стенда тестовый ротор и проводим измерения. Стенд выдает результат с точностью до одного грамма. Спрашиваем: «Все ли клиенты возвращаются с рекламацией?» Ответ: «Нет, не все, некоторые однозначно удовлетворены.» Такой ответ всегда настораживает. Если оборудование неисправно, то возвращаться должны абсолютно все клиенты, эффект дисбаланса колеса ощущают все автомобилисты без исключения. В противном случае, следует говорить о пресловутом человеческом факторе. Поэтому просим повторить балансировку колеса на наших глазах. Ошибка механика выявляется на самом первом и главном этапе процедуры. Устанавливая колесо на вал, «специалист» правой рукой затягивает прижимную гайку вала балансировочного станка, одновременно опираясь левой на верхнюю часть объекта измерений. Понятно, что этим он обеспечил себе устойчивое равновесие. Но вот на положении колеса на валу это отразилось катастрофическим образом. Центровочный конус не занял своего места, а гайка зафиксировала измеряемое колесо в положении, бесконечно далеком от идеального для замера. Чтобы отбалансировать зафиксированное таким способом колесо, наверное, пришлось бы навесить не десятки, а сотни грамм балансировочных грузиков. Попробуйте отрезать начало у измерительной рулетки и потом произвести точные измерения. Получите какие-то цифры, но о чем они вам скажут? То же самое происходит и при подобных описанным случаях измерений с применением современного высокоточного оборудования. Только оборудование, по сравнению с обычной рулеткой, предъявляет еще более высокие требования к персоналу.

Учебный центр мы оснастили самым современным оборудованием John BEAN (Snap-on). Это стенды сход-развал, работающие с применением технологии пространственной визуализации – 3D. Балансировочные машины оснащены измерительными лазерными технологиями. Это позволяет, кроме устранения дисбаланса колеса, проводить полную диагностику дисков и шин. Шиномонтажные стенды самого последнего поколения работают в автоматическом режиме практически без участия оператора. Учебные мероприятия опираются и на другие современные ремонтные и диагностические инструменты: системные сканеры и приборы для обслуживания систем кондиционирования SUN (Snap-on). Учтены и современные агрегаты, применяемые в ремонтных технологиях, такие как установки MAD для проточки тормозных дисков без снятия их с автомобиля и многое другое.

Серьезная теоретическая база, имеющаяся в распоряжении консультантов и тренеров центра, должна стать основой в глубоком понимании авторемонтного ремесла учащимися.

Главную задачу учебного центра мы видим в повышении уровня знаний и практических навыков специалистов автосервисной отрасли. На базе новейшего ремонтно-диагностического оборудования мы хотели бы научить эксплуатантов думать и понимать, для чего выполняется любая технологическая операция. Ведь любой самый современный и точный измерительный прибор – лишь инструмент в руках человека. А наша философия – не только предоставить этот инструмент, но и научить правильно им пользоваться!

- Александр Смеян, директор компании «ГАРДИА»

Источник

5.3.2. Инновационные методы ремонта

Кроме рассмотренных выше традиционных технологий ремонта деформированных поверхностей в настоящее время применяются более прогрессивные методы, такие как беспокра-сочное удаление вмятин, удаление вмятин способом магнитной локации, применение сварочных аппаратов для точечной сварки и различных приспособлений для устранения повреждений кузовов. Ниже рассматриваются оборудование и технологии двух наиболее известных комплектов оборудования: FLETLINER и GYSPOT 3502.

Беспокрасочное удаление вмятин. Это технология ремонта повреждений кузова автомобиля, не имеющих дефектов лакокрасочного покрытия. Основой технологии ремонта вмятин без окраски является восстановление геометрии кузова за счет воздействия с внутренней и внешней сторон детали с помощью специальных приспособлений — рычагов различной длины и формы (рис. 5.35).

Рис. 5.35. Схема беспокрасочного удаления вмятин:

1 — деталь; 2 — вмятина; 3 — инструмент

При таком способе рычаг подводят под внутреннюю поверхность вмятины и круговыми движениями как бы «массируют» поврежденное место. При этом детали не снимают с автомобиля и производят ремонт непосредственно в месте повреждения.

Металл имеет молекулярную память, благодаря чему при правильно выбранной технологии вмятина исчезает. При этом не повреждается лакокрасочное покрытие. Используемый инструмент — рычаги разной формы, длины и толщины (рис. 5.36). С помощью такого набора можно добраться до самых труднодоступных мест на кузове автомобиля. Благодаря этому инструменту нет необходимости разбирать автомобиль или какие-либо его детали (к примеру, двери) или же разбирать их частично (например, снимать обшивку). Вмятины на двери могут быть устранены через стекольный проем (используются фторопластовые расширители, защитные экраны, а иногда вакуумные подушки). Если через стекольный проем подобраться к дефекту не удается, то в торце двери сверлят отверстия, которые после работы закрывают специальными заглушками.

Рис. 5.36. Инструмент для беспокрасочного удаления вмятин

Исходя из формы вмятины, обычно выбирают окончание инструмента (округлое, ножевидное, заостренное и т.д.), а место, где расположена вмятина, обусловливает длину, конфигурацию и размеры инструмента. Процесс правки может состоять из нескольких шагов. Для каждого шага обычно используют свой инструмент. Как правило, правка выполняется с двух сторон. Аксессуары и дополнительные системы, применяемые для ремонта, обеспечивают воздействие на дефект с внешней стороны. С этой стороны можно производить осаживание металла легкими фторопластовыми молоточками, внутри которых насыпан песок (он смягчает отдачу), или фторопластовыми карандашами, по которым производят легкие удары молотком. Перед тем как начать делать «точечный массаж» изнутри, обычно слегка обстукивают молоточком весь дефект по периметру, снимая таким образом напряжения в металле. При этом площадь повреждения чаще всего сокращается. В отдельных случаях применяют отбойники, производя осадку дефекта с внешней стороны.

В набор инструментов по беспокрасочному устранению вмятин входит инопулер (минилифтер) (рис. 5.37), который применяется в случае невозможности или крайней сложности использования механического инструмента из-за полного отсутствия доступа к обратной стороне детали.

Рис. 5.37. Инопулер (минилифтер):

1 — держатель пистона с прорезью; 2 — пружина; 3 — корпус; 4 — винт; 5 — ручка; 6 — резиновая лапка; 7 — пистон

Инопулер состоит из корпуса, который устанавливается на края вмятины. Внутри корпуса при сжатии или отпускании ручек 5 перемещается держатель пистона. В прорезь держателя устанавливаются пистоны, имеющие различную величину.

Технология устранения вмятин с помощью минилифтера заключается в следующем. Поврежденный участок обезжиривают, очищают и просушивают. Выбирают пистон, подходящий под размер вмятины, обезжиривают его и наносят небольшое количество клея (рис. 5.38, а). Затем устанавливают пистон по центру вмятины и в таком положении выдерживают в течение 10 мин. По истечении этого времени на пистон устанавливают минилифтер (рис. 5.38, б). Сверху минилифтера подтягивают винт, чтобы не было свободного хода. Далее плавно сжимают ручки минилифтера. За счет сжатия пружины минилифтера при плавном сжатии ручек захваченный пистон вместе с металлом поднимается. Этот процесс повторяют до устранения вмятины, после чего спиртовым раствором удаляют клей.

Рис. 5.38. Устранения вмятин с помощью минилифтера

Если в результате устранения вмятины возникли небольшие выпуклости, их удаляют фторопластовым карандашом (рис. 5.38, в), по которому производят легкие удары молотком. В случае повторного появления вмятин небольших размеров их устраняют аналогичным способом с применение пистонов меньших размеров.

Беспокрасочное удаления вмятин может производиться вакуумом. Этот метод нашел широкое распространение в США. Технология считается относительно новой и поэтому только внедряется на рынки в постсоветском пространстве.

Вакуумное устранение вмятин заключается в их вытягивании вакуумными вытяжками с присосками разных диаметров и конструкций (рис. 5.39).

Рис. 5.39. Вакуумные вытяжки

Присоску крепят на поврежденную область таким образом, чтобы деформированная зона полностью располагалась в зоне, охватываемой присоской. После правильной установки присоски создают разрежение в пространстве под присоской путем многократного нажатия соответствующего клапана на корпусе устройства. Отрицательное давление, создаваемое во всасывающей области, вытягивает деформированный металл. Вакуумная рихтовка позволяет устранять вмятины на элементах кузова диаметром до 15 см.

После любого вида беспокрасочного удаления вмятин лакокрасочное покрытие полируют снаружи.

Для проведения беспокрасочного удаление вмятин необходима специальная подсветка. Для этого используют лампы двух типов — переносные и стационарные (рис. 5.40). Переносная лампа (рис. 5.40, а) устанавливается практически на любую деталь посредством вакуумной опоры. Стационарная лампа (рис. 5.40, б) имеет передвижную платформу и применяется для работы с большими повреждениями на всех деталях, в том числе на крыше автомобиля.

Рис. 5.40. Лампы подсветки

Отражение лампы на дефекте искажается и приобретает вид полос. По изменению бликов света определяют, как идет процесс удаления вмятины. По окончании ремонта место повреждения осматривают с помощью лампы под разными углами и с разных сторон, чтобы убедиться в отсутствии погрешностей ремонта.

Преимущества беспокрасочного удаления вмятин:

- почти не требуется расходных материалов;

- значительно экономится время (ремонт проходит локально, без съема детали с кузова; на устранение самой вмятины уходит от 15 мин до 1,5 ч);

- сохраняется заводское лакокрасочное покрытие. После устранения дефекта автомобиль не приходится перекрашивать, следовательно, не надо использовать шпатлевку и абразивные материалы;

- существенно экономятся средства (стоимость ремонта зависит от количества и размеров дефектов, их месторасположения и сложности доступа к ним, но, как правило, составляет половину от стоимости ремонта традиционным способом).

Удаление вмятин способом магнитной локации (MAGLOC). Этот способ применяется для удаления небольших вмятин. Достоинство его заключается в том, что после применения данного способа не требуется окрашивания восстановленной поверхности кузова. Название способа происходит от английского термина magneticlocation («магнитная локация»). Его суть заключается в следующем. Миниатюрный стальной шарик (рис. 5.41), помещенный в точку, подлежащую ремонту, указывает место на обратной стороне, в котором должен находиться специальный инструмент, предназначенный для исправления дефекта. Конец этого инструмента намагничен, поэтому шарик прочно удерживается на листе, даже если обрабатываемая поверхность оказывается в перпендикулярном положении относительно пола ремонтной мастерской.

Рис. 5.41. Принципиальная схема магнитной локации MAGLOC:

1 — лист кузовной стали; 2 — стальной шарик диаметром 0,7 мм; 3 — выдавливающий инструмент с магнитной головкой

Выдавливающий инструмент (рис. 5.42) упирается во вмятину снизу и приводится в действие устройством, напоминающим рукоятку ручного тормоза.

Рис. 5.42. Выдавливающий инструмент MAGLOC:

1 — удлиняющие насадки; 2 — гибкая тяга; 3 — магнитная головка; 4 — выдавливающий инструмент

Благодаря тонкой регулировке данное устройство обеспечивает усилие прижима, необходимое для устранения вмятины. Точки, к которым прикладывается выдавливающее усилие, должны располагаться в таком же порядке, как и при правке кузова посредством рихтовочного молотка и контропоры, т.е. выдавливание вмятины осуществляется по спирали от ее края к середине. До тех пор пока выдавливающий инструмент находится в контакте с внутренней поверхностью детали, шарик будет перемещаться вслед за ним, указывая, в какой следующей точке поверхности следует произвести выдавливание. Контроль полноты правки осуществляется с помощью обычной люминесцентной лампы, свет которой отражается от примыкающей к вмятине окрашенной поверхности.

Ремонт с использованием оборудования FLATLINER. Это оборудование включает современный сварочный аппарат контактной точечной сварки (споттер), пневмоэлектроблок, измерительные линейки и комплект приспособлений для ремонта деформированных поверхностей кузова (рис. 5.43).

Рис. 5.43. Комплект оборудования FLATLINER:

1 — пневмоэлектроблок; 2 — сварочный аппарат контактной точечной сварки; 3 — обратный молоток; 4 — насадка с рукояткой для сварки или нагрева; 5 — длинная балка для вытяжки панелей с поворачивающимися на 90° двойными опорами; 6 — короткая балка для вытяжки панелей с поворачивающимися на 90° одинарными опорами; 7 — комплект из пяти молотков разных размеров с прямым и обратным бойком; 8 — инопулер со сменными пластинами; 9 — комплект вытяжных скоб; 10 — мобильная тележка с панелью для размещения инструмента; 11 — электрические кабели

В сварочном аппарате контактной сварки используется микропроцессорное управление. Аппарат работает в шести режимах, переключаемых сенсорными переключателями. Каждый режим имеет заданные настройки, в которых оптимально подобраны сила тока и время импульса в зависимости от толщины листового металла, что исключает прожиг ремонтируемой детали и не изменяет структуру металла, окружающего повреждение.

Технология ремонта деформированных наружных поверхностей кузова с использованием оборудования FLATLINER заключается в следующем. Перед началом работ повреждения измеряют линейкой.

Поврежденную поверхность и соседнюю с ней зачищают до голого металла, чтобы впоследствии можно было приварить вытяжные скобы. Массу сварочного аппарата (рис. 5.44) приваривают точечной сваркой к неповрежденной зачищенной части кузова.

Для выравнивания поврежденной поверхности к ней точечной сваркой приваривают вытяжные скобы (рис. 5.45), начиная с самого глубокого места повреждения. При этом 90 % приварки приходится на скобы и только 10 % — на металл кузова. В вытяжные скобы вставляют стержень с загнутым концом.

Рис. 5.45. Вытяжные скобы

Далее в нижнюю часть порога кузова устанавливают короткую вертикальную балку для вытягивания панелей (рис. 5.46). Специальный винтовой захват, расположенный на балке, вставляют в стержень в месте наибольшего углубления поврежденной поверхности. При поворачивании ручки захват производит вытягивание поврежденного металла. Одновременно применяют молоток (рис. 5.46, б) с соответствующим бойком и формой для выравнивания поврежденной поверхности и снятия напряжения.

Рис. 5.46. Вытяжка (а) и выравнивание (б) поврежденной поверхности

После выравнивания поверхностей вытяжные скобы поворачивают рукой и удаляют (их можно использовать повторно). Затем производят окончательное выравнивание. Маркером обозначают площадь, подлежащую окончательному выравниванию (рис. 5.47, а). Для более точного окончательного выравнивания поверхности применяют специальный наконечник для нагрева металла кузова (рис. 5.47, б).

Рис. 5.47. Маркировка (а) и нагрев (б) поврежденной поверхности

Поверхность металла нагревают наконечником по обозначенной спирали снаружи вовнутрь, после чего охлаждают ветошью, смоченной в воде. Благодаря молекулярной памяти и изменению структуры при воздействии разных температур металл стягивается, приобретая форму, которая была до повреждения.

В области порога, где используется металл большой толщины, применяют обратный молоток (рис. 5.48, а), устанавливаемый на стержень, конец которого приваривают контактной точечной сваркой к вытягиваемой поврежденной поверхности.

Рис. 5.48. Обратный молоток и инопулер

Для выравнивания небольших повреждений используется инопулер (рис. 5.48, б), аналогичный описанному выше. Его отличие заключается в том, что для вытягивания поверхности используется не грибок, а приварочный наконечник. Последний приваривают точечной сваркой к вытягиваемой поверхности и сжатием рукояток производят вытягивание по спирали от краев к центру.

После окончания всех работ остатки скоб и точки приваривания удаляют шлифовальной машинкой.

В комплект оборудования FLATLINER входит также набор для беспокрасочного удаления вмятин. Для этого предусмотрены специальные держатели, которые приклеивают к поврежденной поверхности (рис. 5.49).

Рис. 5.49. Беспокрасочное удаление мелких вмятин

В держатели вворачивают вытягивающие скобы, в которые вставляют стержень. С помощью балки и винтового захвата, как и при приваривании скоб, выравнивают поврежденную поверхность. После выполнения работ клей удаляют спиртом.

Источник