Прогрессивные технологии ремонта железнодорожной инфраструктуры

Разработанная на Западно-Сибирской железной дороге технология круглогодичного ремонта железнодорожного пути на закрытых перегонах сегодня принята для повсеместного внедрения и стала основой проведения полного ремонта инфраструктуры. С 1998 года по 2012 год на дороге в режиме закрытого перегона только усиленным капитальным ремонтом и модернизацией верхнего строения пути оздоровлено 3,452 тыс. км

Опыт организации путевых работ на закрытых перегонах обеспечивает одновременно выполнение комплекса ремонтных работ всеми инфраструктурными хозяйствами, что позволяет на отремонтированных участках открывать движение поездов с установленными скоростями.

Наиболее эффективные технологические решения — применение путеукладочных поездов объемом 3 км рельсошпальной решетки с железобетонными шпалами. Эти поезда используются и как разборочные. В результате уменьшается количество потребных рабочих поездов. Например, на участке ремонтируемого пути длиной 12 км вместо восьми теперь используют пять поездов. Укладочные поезда обезличены и полностью укомплектованы бригадами для производства работ. Проведена также оптимизация использования хоппер-дозаторных вертушек. Повышение их составности до 60 вагонов и оснащение компрессорными установками позволяет ускорить темп балластировочных работ и снизить количество вертушек на участке на три рабочих поезда.

Переход на сварку рельсовых плетей в стационарных условиях до длины 800 м с вваркой изолирующих стыков с металлокомпозитными накладками типа АПАТэК позволяет увеличить загрузку плетевозов с объема 3,6 км до 4,8 км. Благодаря этому удается сэкономить до 51 плетевозорейса в течение года, а количество сварных стыков, выполняемых на линии машинами ПРСМ, сокращено в 2,5 раза. Размещение рельсовых плетей внахлест обеспечивает их сварку между собой без использования рубки, а это экономит сварной стык на каждую рельсовую нить.

В связи с дефицитом старогодных рельсов в 2012 г. была опробована технология замены плетей на инвентарные рельсы с подъемкой их и вывозом к местам складирования на период проведения работ на закрытом перегоне. В результате за год было сохранено 22,8 км плетей. Послойное уплотнение балласта машиной ДСП (после каждой подъёмки электробалластером), выправка пути машинами ВПР, укладка плетей бесстыкового пути со сваркой их до длины перегона позволяют открывать модернизированные участки пути для движения поездов со скоростью 80 км/ч с повышением этой скорости в последующие двое суток до установленного уровня.

Немаловажным фактором организации выполнения путевых работ на закрытых перегонах является и то, что цепочка технологических операций привязана к ведущей машине, выполняющей основные работы. Это позволяет выполнить полный комплекс технологических операций с надлежащим качеством.

Первоначально применение на Западно-Сибирской магистрали технологии круглогодичного ремонта пути было вынужденной мерой. Начиная с 2000 г., с ростом объемов перевозки угля, возникла острая необходимость повышения пропускных способностей по Среднесибирскому ходу до 60 пар поездов в сутки, чтобы разгрузить Транссиб и обеспечить выполнение запланированных объемов по усиленному капитальному ремонту пути в летний период. Эта задача не могла быть решена в отведенный весенне-летний период путевых работ одновременно на обоих ходах. Таким образом, в порядке эксперимента на дороге стала прорабатываться технология организация усиленного капитального ремонта пути на закрытых перегонах и в осенне-зимний период. За весь период применения данной технологии на Западно-Сибирской железной дороге было обновлено 1181,4 км пути, что соответствует практически двум годовым планам. Только в 2012 г. ремонт пути по технологии зимней укладки провели в объеме 125 км, в том числе, модернизацию пути на 96 км и капитальный ремонт с использованием старогодных материалов на 29 км.

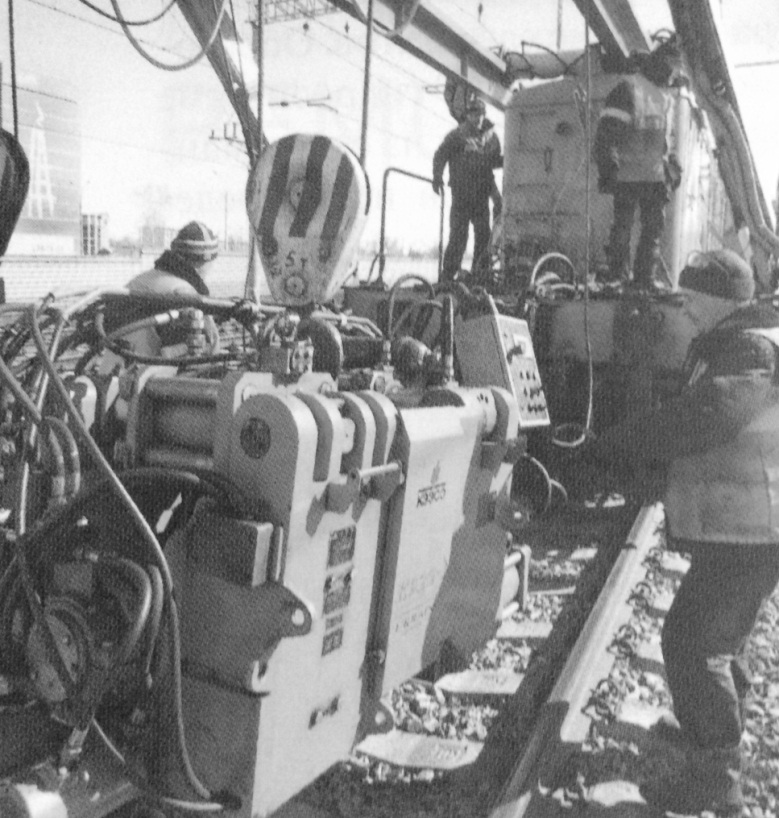

Рис. 1. Укладка пути в темное время суток

Путем проб и ошибок опытные машинисты и механики находили технические решения, которые позволяли обеспечить безотказную работу агрегатов при низких температурах. Так, у силовых установок поменяли масло с летних сортов на зимние, обязательно проводили полную ревизию систем охлаждения. На каждом двигателе установили дополнительно подогреватели охлаждающей жидкости от внешних источников. Утеплили моторные отсеки и кабины, установили в кабинах управления дополнительные обогреватели.

В период ожидания работ путевые машины сначала отстаивались в теплых боксах. Однако практика показала, что перепады температуры отрицательно влияют на работу гидравлических агрегатов. Образование конденсата в гидросистеме приводило к выходу из строя манжет гидроцилиндров и распределителей. В результате был принят вариант отстоя машин на морозе, а для обеспечения работоспособностей электронного оборудования его снимали для хранения в отдельном теплом помещении. Для защиты элементов трансмиссии, гидросистемы, дизеля и электрических аппаратов от попадания снега и предупреждения их обледенения экипажную часть машин дополнительно укрывали брезентом. Опыт эксплуатации машин ВПР, ПБ и ДСП также показал, что из-за малого сечения подводящих трубопроводов гидросистемы и образования уплотнений в пневмоцилиндрах их целесообразно эксплуатировать при температурах не ниже -20 0 С. Исходя из этого, в зимний период самоходные путевые машины к месту производства работ доставляются теперь отдельным локомотивом.

Рис. 2. Замена стрелочного перевода

В настоящее время по технологии зимней укладки пути выполняются следующие работы. На первом этапе в период с октября по ноябрь проводится вырезка загрязненного балласта машинами RM-2002, RM-80, СЧ-601, разборка рельсошпальной решетки краном УК-25/9-18, подготовка основной площадки, планировка бровки, откосов земляного полотна автотракторной техникой и устройство полосы отвода в соответствии с проектными решениями. В состав первого комплекса путевых машин входят ВПР-02, ПБ, ДСП, ВПРС-03, УК25/9-18, ЭЛБ, и ВПО. Комплексы укомплектовываются опытными машинистами для работы в две смены по 12 ч. Для проживания бригад предусмотрены вагоны сопровождения.

Рис. 3. Диагностика рельса с помощью переносного прибора

Второй этап включает в себя комплекс ремонтно-путевых работ, которые выполняются в период с ноября по декабрь. Технология включает в себя очистку автотракторной техникой основной площадки и откосов земляного полотна от снега, укладку новой рельсошпальной решетки с инвентарными рельсами и разделительного слоя из геотекстиля или пенополистирола, балластировку пути в три слоя с послойной стабилизацией балласта, обеспечивается выправка пути в плане и профиле со стабилизацией балластной призмы, проводится замена инвентарных рельсов на рельсовые плети длиной до 800 м и уборка инвентарных рельсов с перегона. По окончании работ путь открывается для движения со скоростью 80 км/ч.

Рис. 4. Сварка рельсов в пути

Завершающий этап – это комплекс ремонтно-путевых работ, выполняемый в период установления положительных температур на всех участках зимнего ремонта пути. Это выправочно-отделочные работы и приведение плетей бесстыкового пути в оптимальный температурный интервал с последующей их сваркой в длину перегона.

Для пропуска установленных размеров движения в период закрытия перегонов и обеспечения безусловного выполнения графика движения пассажирских поездов на дороге разработан комплекс мероприятий по повышению пропускной способности лимитирующих участков и снижению эксплуатационных потерь в период массового проведения «окон». Для этих целей перегоны оборудуют блок-постами. Средняя длина участка между ними на Западно-Сибирской железной дороге определена по главному ходу от 7 до 12 км, по Среднесибирскому ходу и другим направлениям – от 12 до 25 км. В зависимости от годовых объемов работ и местных условий ежегодно на дороге устанавливают от 16 до 24 блок-постов. Укладка стрелочных переводов на них ведется раздельным способом в два двухчасовых «окна» и одно глухое часовое «окно» для навешивания контактной подвески.

Рис. 5. Укладка рельсовых плетей

В ходе ремонтной кампании большое значение придается организации пропуска тяжеловесных и соединенных поездов.

Учитывая многообразие форм и методов организации пропуска вагонопотока по лимитирующим перегонам основными факторами для организации ремонтных работ на закрытых перегонах являются наличие диспетчерских съездов, двухсторонней автоблокировки, установка блок-постов на перегонах длиной более 20 км. На таких участках не должно быть ограничений скорости и по тяговому электроснабжению. Необходимо также предусматривать наличие необходимых тяговых средств и персонала для вождения соединенных грузовых поездов, надежную и безотказную работу устройств инфраструктуры на соответствующем полигоне.

Если говорить об экономической стороне технологии организации ремонтных работ на закрытых перегонах, то расчеты, проведенные отраслевыми научно-исследовательскими институтами, показывают, что на десятикилометровом ремонтируемом участке эффект при сравнении сметной стоимости технологических процессов на закрытом перегоне и в «окно» составляет более 8 млн. руб.

Таким образом, внедрение в целом по сети технологий ремонта пути на закрытых перегонах станет кардинальным переходом к интенсивным методам ремонта инфраструктуры, обеспечивающим повышение качества работ и уменьшение отрицательного влияния на эксплуатационную работу.

Источник

Новые технологии ремонта пути

Выступая на церемонии открытия салона, президент ОАО «РЖД» Олег Белозёров отметил важность синхронного развития транспортной и машиностроительной отраслей. Среди основных приоритетов развития железнодорожного машиностроения названы снижение стоимости эксплуатации подвижного состава и повышение надежности функционирования железнодорожного транспорта.

Указанные задачи имеют особую актуальность с учетом планов по развитию скоростного и тяжеловесного движения. Для обеспечения указанных направлений развития, Научно-техническим советом ОАО «РЖД» приняты решения о внедрении перспективных технологий скоростной очистки щебня в пути и усиления основной площадки земляного полотна, на базе современных комплексов высокопроизводительных машин. Это позволит ОАО «РЖД» значительно снизить затраты как при проведении ремонтов, так и на текущем содержании пути. ПКБ И ОАО «РЖД» были разработаны и утверждены установленным порядком современные технологии производства всего комплекса работ по балластной призме железнодорожного пути и технические требования к путевым машинам. Согласно утвержденным технико-экономическим обоснованиям, производительность новых российских машин, применяемых в данных технологиях, в полтора раза превышает показатели соответствующих импортных образцов.

Ремонт пути в новом формате

Во исполнение решений Научно-технического совета, по утвержденным ОАО «РЖД» техническим требованиям, Группа ПТК разработала универсальный путевой комплекс, который позволяет применять инновационные подходы к ремонту пути и получать весомый экономический эффект. Указанный универсальный комплекс был представлен в рамках VI Международного железнодорожного салона техники и технологий ЭКСПО 1520.

Выше и скорость, и качество

Группа ПТК — многопрофильный инжиниринговый холдинг, специализирующийся на разработке новых технологических решений для повышения эффективности инфраструктурных проектов.

В рамках решения поставленных ОАО «РЖД» задач Группой ПТК, был разработан универсальный путевой комплекс для новых технологий скоростной очистки щебеночного балласта, формирования защитных подбалластных слоев и формирования объемно-уплотненной балластной призмы.

Универсальный путевой комплекс состоит из щебнеочистительной машины ЩОМ-2000, состава для вывоза засорителей СЗ-88 и распределительно-уплотнительной машины МР-100. Указанные машины выполняют такие операции, как уплотнение среза земляного полотна, формирование разделительных слоев, укладка геотекстиля и геосетки.

Не секрет, что основной причиной дефектов железнодорожного пути и источником затрат является неудовлетворительное состояние балластной призмы и земляного полотна, которое в итоге и приводит к резкому снижению скорости перевозок на отдельных участках. Владельцу инфраструктурного комплекса постоянно приходится решать двойную задачу, связанную с поддержанием высокого качества железнодорожных путей и одновременным сокращением затрат на их обслуживание и ремонт. Именно поэтому Группа ПТК сконцентрировалась на повышении качества и стабильности балластной призмы.

На практике скорость очистки балласта является основным сдерживающим фактором, который во многих случаях становится причиной просрочек по ремонту железнодорожного пути и приводит к необходимости проведения более серьезных восстановительных работ. Для решения поставленных ОАО «РЖД» задач, Группа ПТК сосредоточилась на разработке технологии скоростной очистки щебеночного балласта как наиболее проблемном этапе в технологии ремонтов пути. Внедрение этой технологии позволяет быстрее и качественнее справляться с загрязнениями щебня. Скоростная очистка балласта на основе ЩОМ-2000 позволяет увеличить выработку и сократить количество используемых в работе единиц техники, в «окно».

Особенностью ЩОМ-2000 является ее модульность, поскольку она может разделяться на две самостоятельные машины. Двухсекционная ЩОМ-2000 за час способна очистить 750 м пути – это вдвое быстрее мировых аналогов. Многофункциональность ЩОМ-2000 позволяет применять ее в различных технологических цепочках – при скоростной очистке щебня, полной вырезке балласта с сепарацией и без нее и создании подбалластных слоев. Все это подтверждает конкурентоспособность отечественной техники и технологий на мировом уровне. Так что можно считать создание ЩОМ-2000 настоящим технологическим прорывом.

Сегодня большое внимание уделяется развитию скоростного и тяжеловесного движения, а это приводит к повышенной нагрузке на балластное основание. Для снижения негативного воздействия на железнодорожные пути и сокращения затрат на их содержание необходимо укреплять подбалластный слой. При решении этой задачи основной акцент специалистами Группы ПТК был сделан на усилении несущей способности земляного полотна и минимизации загрязнения балластной призмы. В этих целях предлагается использовать инновационную технологию формирования послойно уплотненного защитного подбалластного слоя.

Универсальный путевой комплекс также может быть применен в технологии формирования объемно-уплотненной балластной призмы. При стандартной схеме необходимо ограничивать скорость движения поездов после ремонта. При этом наращивать ее можно только постепенно, по мере проведения дополнительных работ, связанных с добалластировкой, выправкой и стабилизацией путей. За счет внедрения новой технологии планируется увеличить скорость движения поездов до 80 км/ч сразу после ремонта пути, а также исключить этап дорогостоящей добалластировки балластной призмы. Расчеты подтверждают возможность существенной экономии затрат на каждом этапе применения инновационных технологий для Заказчика.

Еще одной значимой причиной высоких расходов и затягивания путевых работ является удаленность источников балластных материалов. Для решения этой проблемы Группа ПТК предлагает организовывать временные локальные базы в пределах 30 км от места проведения работ. При этом доставку материалов – осуществлять с помощью новых быстроразгружаемых и более вместительных составов для вывоза засорителей. За счет этих мероприятий будут эффективно использоваться вторичные материалы.

Применение этих шагов в комплексе позволит повысить продуктивность технологического процесса ремонта пути в целом. Использование высокопроизводительных машин в различных технологических операциях обеспечивает эффективный возврат инвестиций в путевую технику.

Ответственность за результат

Во время официального обхода, в первый день работы выставки «Экспо 1520» делегация ОАО «РЖД» во главе с президентом Российских железных дорог Олегом Белозеровым, посетила экспозицию Группы ПТК и была ознакомлена с её новой разработкой – универсальным путевым комплексом. Руководство ОАО «РЖД» акцентировало особое внимание на том, что использование современной путевой техники и новых технологий является одним из приоритетов для владельца инфраструктуры. Ответственность за качество продукции, ее эффективную работу несут разработчик и производитель, при этом низкая стоимость жизненного цикла машин является одним из важнейших критериев при закупке тяжелой путевой техники. ОАО «РЖД» рассматривает механизмы контрактов жизненного цикла как необходимую гарантию обеспечения потребительских качеств машиностроительной продукции.

В соответствие с требованиями Заказчика ОАО «РЖД», и с учетом имеющегося опыта работы, Группа ПТК готова разрабатывать и внедрять современную путевую технику и новые технологии, в том числе на основе контракта жизненного цикла.

Группа ПТК имеет успешный опыт долгосрочного сотрудничества с ОАО «РЖД», осуществляя по договору аутсорсинга эксплуатацию, текущее содержание и ремонты кюветоочистительной техники в период ее жизненного цикла, а также привлекая частные инвестиции для замены парка этой техники по мере ее износа. Практика показала, что в рамках данного проекта Заказчик в лице РЖД получает значительный экономический эффект.

Преимуществом Группы ПТК является консолидация компетенций, позволяющая компании не только выпускать, но и эксплуатировать специализированную железнодорожную технику, а также осуществлять ее сервисное обслуживание и ремонты. Примечательно, что путевые машины Группы ПТК вызывают интерес не только у российских, но и у зарубежных заказчиков. К примеру, сейчас Группа ПТК принимает участие в тендере на поставку ЩОМ-2000 в Индию. Свою заинтересованность в разработке проявляет и ряд других стран. Это свидетельствует об актуальности новых решений, предлагаемых Группой ПТК».

Результатом четырехдневной работы на ЭКСПО 1520 стало знакомство с потенциальными клиентами и вполне реальные перспективы сотрудничества – как с ними, так и с существующими заказчиками.

Источник