ТЕМА 2.3 ОРГАНИЗАЦИЯ РЕМОНТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ НА ПРОИЗВОДСТВО РАБОТ

1. Организация ремонта пути

2. Типовые и рабочие технологические процессы

Организация ремонта ЖЕЛЕЗНОДОРОЖНОГО пути

Для улучшения организации и технологии работ, снижения времени занятия перегона путевые работы делятся на подготовительный, основной и заключительный период.

В подготовительный период производят:

— проверку состояния пути с необходимыми обмерами и нивелировкой.

— доставку необходимых материалов

— добивку костылей, обрезку длинных концов шпал, регулировку зазоров, перестановку путевых знаков иными словами производят подготовку пути и отдельных его элементов к выполнению основных работ:

— доставку машин и оборудования к месту работ.

В основной период производят все работы, которые входят в основной состав работ, определяющий вид ремонта.

В отделочный период выполняют работы обеспечивающие состояние пути, отвечающее требованиям технических условий.

При разработке технологических процессов необходимо придерживаться некоторых общих принципов:

1. При выполнении работ в «окна», для уменьшения их влияния на движение поездов все работы распределяются по периодам (подготовительный, основной и отделочный). Подготовительные и отделочные работы выполняются, как правило без закрытия перегона. Основные работы выполняются в «окно» на закрытом перегоне.

2. При расчетах затрат труда на выполнение отдельных работ необходимо учитывать время на переходы в рабочей зоне и на пропуск поездов.

3. При составлении тех.процесса необходимо придерживаться определенной последовательности в выполнении путевых работ. Например работы по регулировке зазоров закладывают до работ по выправке пути, рихтовку выполняют перед перешивкой пути, смену шпал перед выправкой пути. это делается с целью уменьшения затрат труда и ликвидации неоправданной повторяемости отдельных операций.

При составлении технологического процесса существенное значение имеет выбор методов и способов производства работ.

При комплексном методе все основные работы выполняются одновременно в «окно».

При раздельном методе последовательно выполняются операции входящие в комплекс. Например, сначала сплошь меняют рельсы, затем шпалы и т. д.

При поточном способе — все операции входящие в состав отдельной работы выполняются в одном темпе, равном темпу ведущей операции, за которую принимается механизированная и трудоемкая. При этом способе увеличивается производительность труда, т.к.более квалифицированных рабочих можно поставить на наиболее ответственные и сложные операции, при этом способе меньше требуется инструмента, создаются лучшие условия контроля качества выполняемых работ, имеется больше возможностей механизации путевых работ. Недостаток: так как выполнение всех видов работ начинается не одновременно, а по мере освобождения фронта работ, то необходимо некоторое время на разворот работ.

При звеньевом способе — каждый рабочий или группа выполняют на своем участке весь комплекс работ одновременно по всему фронту. Этот способ применяют на простейших (1-3 операции) работах.

Технологический процесс обычно представляется в виде двух основных графиков: графика основных работ в «окно» и графика распределения работ по дням. В графиках отражается перечень и последовательность выполнения отдельных операций, указывается потребный состав бригад на каждую операцию.

Графики бывают горизонтальные и вертикальные. Горизонтальные применяют для работ, которые выполняются в одном месте, например на стрелочном переводе, ИССО. На таких графиках напротив наименования работы горизонтальной жирной чертой отмечают время производства работы, а над ней записывают число рабочих и № бригады.

В тех случаях, когда необходимо показать ход выполнения операции не только по времени, но и по фронту работ применяют вертикальные графики. В этих графиках работу изображают наклонной линией. На графике по горизонтали откладывают фронт производства работ, а по вертикали откладывают время работы.

Разработку технологического процесса начинают с обоснования необходимости производства ремонта и определения фронта работ в «окно». Работы в «окно» выполняются поточным методом. В цепочке машин выделяется машина, определяющая темп выполнения работ. При производстве усиленного капитального и капитального ремонта пути ведущая машина – машина для смены рельсо – шпальной решетки. При усиленном среднем и среднем ремонте – щебнеочистительная машина, или работы по выправке пути перед проходом хоппер — дозаторной вертушки. Остальные работы в потоке должны выполняться в темпе ведущей машины, чтобы не сдерживать работу других машин и обеспечить своевременно открытие перегона для движения поездов. При определении численности монтеров пути колонны подготовительных, основных и заключительных работ соблюдают следующие условия:

— весь объем подготовительных, основных и отделочных работ должен быть обязательно выполнен;

— количество монтеров пути и бригадиров, занятых ежедневно выполнением работ на перегоне, во все дни недели должно быть одинаковым;

— в случае, если количество монтеров пути и бригадиров, необходимых для выполнения основных работ в «окно», оказывается больше, чем количество монтеров пути и ПДБ необходимых для выполнения подготовительных и отделочных работ, численный состав колонны устанавливается по необходимому количеству трудозатрат для выполнения подготовительных и отделочных работ, а для работ в «окно» необходимое количество монтеров пути привлекается с производственной базы или из ПЧ;

— в случае, если количество монтеров пути и бригадиров, для производства подготовительных и отделочных работ оказывается больше, чем потребность в монтерах пути для работ в «окно», состав колонны устанавливается в соответствии с трудоемкостью подготовительных и отделочных работ.

После определения производственного состава разрабатывается график распределения работ по дням, в котором должны быть отражены периодичность предоставления «окон» для производства основных работ, общий фронт развернутых работ и время нахождения участка в ремонте. При этом очередность выполнения отдельных подготовительных и отделочных работ должна устанавливаться с соблюдением следующих условий:

— фронт работ с ограничением скорости для движения поездов должен быть минимальным;

— очередность выполнения работ должна способствовать быстрейшему восстановлению скорости на ремонтируемом участке;

— выполнение предшествующей работы не должно вызывать дополнительных трудностей для выполнения последующих работ;

— выполнение последующей работы не должно вызывать снижения качества предшествующих работ.

Распределив работы по дням и участкам и определив необходимое количество монтеров пути для каждой работы, следует выполнить контроль расчетов. Ежедневный выход монтеров пути должен быть равен числу монтеров в колонне. Для этого необходимо просуммировать количество монтеров пути по каждому дню цикла. Далее вычерчивают график распределения работ по дням.

Типовые и рабочие технологические процессы

Технологический процесс – это основной руководящий документ, определяющий способ и порядок производства работ с учетом имеющейся технической оснащенности, людских и материальных ресурсов. Определяемый им способ производства работ должен обеспечивать при наименьших затратах труда и времени наиболее высокие производственные показатели.

Типовые технологические процессы разрабатываются на основе среднесетевых норм и объемов работ. Разрабатывают их ВНИИЖТ и другие проектные организации, находящиеся в ведении главного управления пути.

Рабочие процессы разрабатываются предприятиями производящими ремонт на основе типовых технологических процессов применительно к местным условиям производства работ. Они имеют те же принципиальные решения в части очередности и порядка работы, что и типовые процессы, но составлены исходя из действительных объемов (план и профиль пути, объем земляных работ и т.д.) и условий производства работ.

Рабочий технологический процесс состоит из следующих разделов:

— подробная характеристика ремонтируемого объекта до и после ремонта;

— условия производства работ;

— перечень машинных комплексов и их состав;

— ведомость затрат труда, составленная по техническим нормам;

— ведомость работы с балластом при уборке его с обочины, разработке траншей под лотки и дренажи, очистке и нарезке кюветов кюветоочистительными машинами;

— требования безопасности движения поездов и безопасности труда;

Кроме того в рабочий технологический процесс входят:

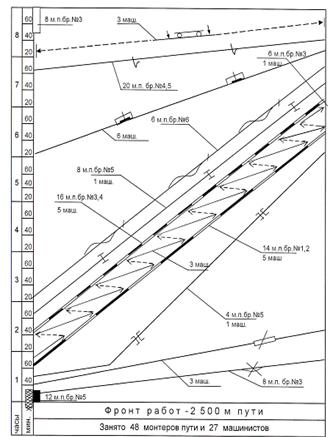

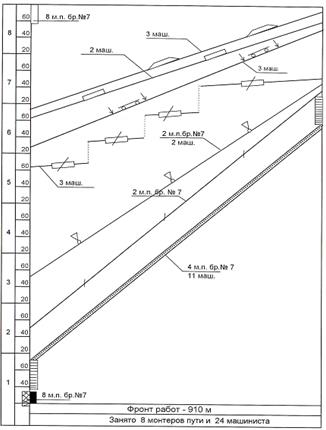

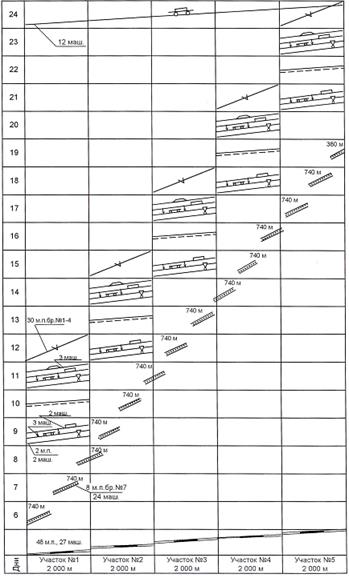

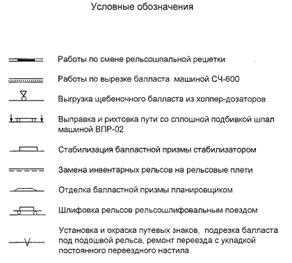

— графики производства работ в “окно” на все укрупненные технологические операции (рисунок 38,39);

Рис.38 График производства основных работ по замене рельсошпальной решетки

Рис.39 График производства основных работ по замене или очистке балласта

— график распределения работ по дням (рисунок 40);

Рис.40. График производства работ по дням

— технологическая схема поэтапной обработки балластной призмы (при крупных работах с балластом);

— технологическая схема расстановки машинных комплексов на участке работы;

— технологическая схема поэтапной работы при сварке плетей на длину блок-участка или перегона;

— технологическая схема поэтапной работы по очистке балласта и замене стрелочных переводов.

Источник

Система ремонта железнодорожного подвижного состава и его организация.

Техническое состояние локомотивов в процессе эксплуатации изменяется. Оно ухудшается вследствии изнашивания деталей и механизмов, нарушения регулировок, ослабления креплений, поломок и других неисправностей. В электрических машинах изменяются (ухудшаются) физические и механические свойства электроизоляции. Понижается надежность локомотива.

Ресурс надежности, заложенный в конструкции локомотива при проектировании и постройке, постепенно расходуется, и при его значении ниже определенного уровня может произойти порча (отказ) локомотива, что может стать причиной аварии, чаще— нарушения графика движения поездов, перерасхода топлива или электроэнергии, остановки на железнодорожном участке и т. п. Такие явления могут возникнуть и внезапно.

Для предупреждения этих недопустимых явлений создана и функционирует система технического обслуживания (ТО) и ремонтов (ТР). Система ТО и ТР включает комплекс работ для поддержания, и восстановления исправности или только работоспособности локомотива и моторвагонного подвижного состава МВПС.

Техническое обслуживание отличается от ремонтов объемом и содержанием работ. Большинство работ на ТО выполняют без снятия оборудования и применения станочной обработки. Основные восстановительные работы при ТО: регулировки, слесарная обработка на месте, замена негодных или быстро изнашивающихся деталей при достижении ими предельных допусков на новые, подтяжка, крепление, добавление или смена смазочных материалов в узлах трения.

Установлено четыре вида технического обслуживания: ТО-1, проводимое в эксплуатации ТПС силами локомотивных бригад, ТО-2, ТО-3 и ТО-4 – выполняемые в локомотивных депо ремонтными бригадами слесарей.

Проведение ТО должно обеспечивать высокий коэффициент технической готовности локомотивов и моторвагонного подвижного состава, их бесперебойную и безаварийную работу в соответствии с графиком движения поездов, длительную работоспособность. Особому контролю подвергаются ходовые части, тормозное оборудование, устройства локомотивной сигнализации, скоростемеры, приборы контроля бдительности и радиосвязи, т.е. все узлы и агрегаты, исправное состояние которых обеспечивает безопасность движения поездов.

Ремонтами называют комплекс операций, выполняемых с целью восстановления исправности или работоспособности ТПС и восстановления его ресурса (ресурса его элементов), регламентного внешнего вида, соответствующего требованиям ПТЭ, а также устранения отказов и неисправности, возникающих при работе ТПС на линии или выявляемых в процессе технического обслуживания

К ремонтам ТПС относятся текущие ТР-1, ТР-2 и ТР-3, выполняемые в локомотивных депо, и капитальные КР-1 и КР-2, проводимые на локомотиворемонтных заводах.

Объемы обязательных работ, выполняемых при всех видах технического обслуживания и ремонта ТПС каждого вида и типа (серии), регламентируются Правилами текущего и капитального ремонта электроподвижного состава, тепловозов, дизель-поездов, Инструкцией по техническому обслуживанию электропоездов в эксплуатации.

Время, затрачиваемое на ТО и ТР, исключается из полезного времени эксплуатационной работы локомотива (перевозочной работы) и является непроизводительным, поэтому эффективность организации системы ТО и ТР можно оценивать коэффициентом готовности локомотива

где

р – число видов обслуживания между плановыми ремонтами.

Рис1. Структура системы технических обслуживании и текущих ремонтов

На схеме (рис.1) представлена структура системы ТО и ТР. Она состоит из двух подсистем: поддержания эксплуатационной надежности на допустимом уровне, обеспечивающем отсут.ствие отказов в эксплуатации, и подсистемы восстановления конструктивной надежности.

Для поддержания надежности ТПС на необходимом уровне стандарт рекомендует следующую регламентацию выполнения видов ТО и ТР:

1) регламентированные ТО и ТР, выполняемые в объеме и в межремонтный период, установленными нормативно-технической документацией независимо от технического состояния ТПС (планово-предупредительный ремонт);

2) техническое обслуживание с периодическим контролем, при котором объем операций по поддержанию исправности и работоспособности определяется техническим состоянием ТПС в момент начала ТО;

3) техническое обслуживание с непрерывным контролем. При таком порядке операции, необходимые для поддержания исправности и работоспособности ТПС, выполняют по мере надобности на основе непрерывного наблюдения за техническим состоянием ТПС в эксплуатации;

4) ремонт по техническому состоянию. В этом случае объем и момент начала ремонта определяют по фактическому техническому состоянию единицы ТПС, а техническое состояние контролируется в объеме и в сроки, установленные нормативно-технической документацией. По существу – это ремонт по потребности.

Утвержденный объем работ каждого обслуживания и ремонта называют его характеристикой. Промежуток времени или пробег между двумя смежными ТО или ТР, имеющими одну и ту же характеристику, называют межремонтным периодом.

Ремонт по потребности назначается независимо от пробега локомотива и определяется фактом отказа в эксплуатации и обнаружением на ТО неисправности или предельно допустимого износа.

Планово — предупредительный ремонтназначается после выполнения определенного пробега (или времени работы) локомотива.

Основой установления системы планово-предупредительных ремонтов являются наблюдения за изменениями состояния локомотивов, приводящими к отказам при нормальных условиях эксплуатации.

На железнодорожном транспорте Украины для единиц ТПС принята планово — предупредительная система технического обслуживания и ремонтов, т.е. регламентированное выполнение ТО и ТР. Для этой системы характерны:

· постановка локомотивов в ремонт после нормированного пробега или времени работы, устанавливаемых приказом МПС;

· фиксированный объем ремонтных работ;

· профилактическое проведение ремонтных работ, т. е. не после свершения отказов оборудования, а заранее с целью их предупреждения;

· чередование ремонтов разной сложности и их повторяемость после определенного межремонтного пробега.

Система планово-предупредительных ремонтов обеспечивает более высокую безопасность движения, меньшее число случайных отказов, чем при ремонтах по техническому состоянию (по потребности), обеспечивает больший коэффициент технической готовности ТПС, разновременность загрузки ремонтного оборудования и бригад. Но для высокой эффективности планово-предупредительной системы ремонтов необходимо правильное назначение межремонтных пробегов на основе данных о процессах износа и прогнозирования его развития. Основой для определения межремонтных пробегов являются статистические данные о неисправностях и отказах оборудования единиц ТПС в эксплуатации. Определяют базовые—наиболее ответственные детали, узлы и агрегаты, от состояния которых зависит безопасность движения, безотказность работы ТПС. Отдельные базовые детали, узлы и агрегаты группируют по наработкам на отказ, трудоемкости восстановительных, ремонтных работ. Это дает возможность выбрать оптимальный ремонтный цикл (чередование ремонтов и межремонтные периоды). За критерий оптимальности принимают минимум затрат на ТО и ТР, максимальное использование локомотивов в эксплуатационной работе и др.

Влияние профилактического обслуживания (ТО) на срок службы деталей и узлов локомотивов можно проследить на схеме рис.2. Если Хд– предельный допуск на износ, то при отсут.ствии ТО срок службы узла будет определяться графиком 0 – 1 – 2 – 3 и составит lро. Участок 0 – 1 характеризует приработочный износ, 1 – 2 – нормальный эксплуатационный, а 2 – 3 – аварийный износ.

При проведении ТО’ после пробега lр’аварийный износ предупреждается, интенсивность изнашивания уменьшается и характеризуется графиком 2 –4 – 5 – 6 с указанными ранее составляющими элементами. Проведение ТО» после второго пробега lр»вновь предупреждает аварийный износ (линия 5 – 6), и интенсивность изнашивания за пробегlр»следует графику 5 – 7 – 8. После этого пробега lр'»износ достигает предельной величины Хд, и теперь требуется проведение не ТО, а ТР. В результате выполнения двух ТО срок службы узла увеличивается с lpо до lр

Характерно, что каждая разборка сопряжений узлов и агрегатов на ТО для их освидетельствования, ревизии, регулировки и т. п. нарушает их естественную приработку, и в результате после сборки интенсивность изнашивания за приработочный период (2-4; 5-7 — рис.2) возрастает, что сокращает общий срок службы узла и агрегата. Поэтому всякая разборка узлов и агрегатов локомотивов, не обусловленная прямой необходимостью, увеличивает их износ и, следовательно, вредна.

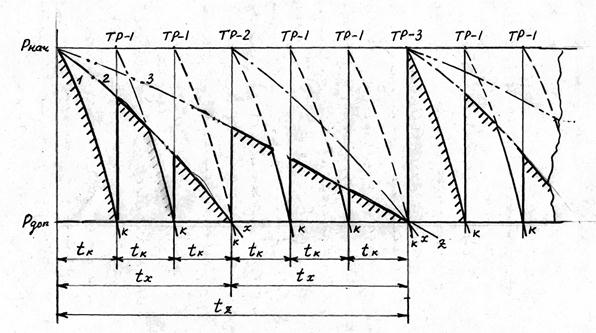

На рис. 3 представлена схема формирования ремонтного цикла (ТР-1, ТР-2 и ТР-3). На рисунке tk, tх, tz — наработки на отказ соответственно групп элементов к, х, z с равными наработками на отказ; 1, 2, 3— кривые уменьшения надежности групп элементов; Ршч, Рдоп– уровни надежности соответственно начальный и предельно допустимый.

В процессе эксплуатации с увеличением наработки снижается надежность группы элементов к (кривая 1) до предельно допустимой Рдоп, после чего надежность этих элементов восстанавливается ремонтом ТР-1. Однако надежность локомотива в целом достигает лишь уровня, ограниченного кривой надежности другой группы элементов -х. При дальнейшей эксплуатации через наработку 1к надежность локомотивов по техническому состоянию группы элементов к вновь упадет до Рдоп, и вновь производится их восстановление ремонтом ТР-1. Так продолжается до тех пор, пока надежность второй группы элементов х не упадет до уровня Рдоп. Теперь для восстановления элементов группы k и х требуется назначить ремонт ТР-2. Далее надежность локомотива определяется кривой снижения надежности группы элементов z, и при снижении надежности этой группы элементов до уровня Рдоп назначается ремонт ТР-3, на котором будут восстанавливаться элементы всех трех групп (к, х, z).

Фактически после каждого ремонта функция надежности восстановленной группы элементов (и каждого элемента) будет несколько ниже, чем новых элементов, и представленная на рис.3. схема отражает лишь принципиальную картину формирования ремонтного цикла (чередование и периодичность ремонтов).

На ряде зарубежных дорог применяется система непрерывного контроля технического состояния агрегатов и узлов. В этом случае отсут.ствуют нормированные сроки ремонта и жесткие межремонтные интервалы. Например, на некоторых железных дорогах США тяговый подвижной состав оснащается оборудованием, позволяющим непрерывно регистрировать около 140 параметров, таких, как температура, напряжение и ток, давление и пр., характеризующих техническое состояние различных элементов локомотива. Полученные данные обрабатывают в вычислительном центре, где и устанавливается необходимость изъятия данного локомотива из эксплуатации для выполнения того или иного ремонта или обслуживания.

1. Ремонт вагонов

Организация ремонта вагонов, их узлов и деталей на механизированных поточно-конвейерных линиях является одним из главных направлений ускорения научно-технического прогресса в вагоноремонтном производстве и повышения качества ремонтных работ.

В последние годы вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, внедрению новых и совершенствованию существующих форм организации производства. В вагоноремонтных подразделениях совершенствуется система планирования и материального стимулирования с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и практики.

Большое внимание уделяется развитию технической базы для текущего ремонта вагонов. Создаются крупные механизированные пункты подготовки вагонов к перевозкам, совершенствуется работа пунктов технического обслуживания, расположенных на сортировочных и участковых станциях. Широко внедряются средства механизации трудоемких процессов.

От четкой, слаженной работы подразделений вагонного хозяйства во многом зависят бесперебойность и безопасность движения поездов, своевременное обеспечение перевозок технически исправным подвижным составом, эффективность использования транспортных средств.

Таким образом, вагонное хозяйство железных дорог, развивая современную техническую базу для обслуживания и ремонта вагонов, приобретает прочную индустриальную основу для обеспечения высокого уровня работоспособности вагонного парка в современных и перспективных условиях его эксплуатации.

На современном этапе развития экономики России возрастает роль экономической подготовки кадров, которая рассматривается как обязательная составная часть квалификации специалистов. Каждый техник должен знать экономику своего предприятия, участка, уметь использовать свои знания в практической работе.

В условиях структурной реформы, проводимой на железнодорожном транспорте, происходят изменения в организации работы всех его отраслей, осуществляется реформа заработной платы, экономического и финансового взаимодействия структурных подразделений с вышестоящими органами.

Все вагоноремонтные депо зарегистрированные, имеют клейма и лицензии на производство деповского или капитального ремонта.

Если депо имеет право ремонтировать любой вид подвижного состава, это дает ему больше шансов на рынке, для собственников вагонов оно более привлекательно. Это понимают на каждом предприятии и стремятся расширить спектр своих услуг.

Периодичность, сроки ремонта и контроля технического состояния вагонов

В процессе эксплуатации вагонного парка происходят естественный износ и старение элементов, а также повреждение вагонов в результате соударения при роспуске с горок, взаимодействия с погрузочно-разгрузочной техникой, перевозимым грузом и рядом других причин.

Для восстановления работоспособности вагонов, обеспечения их безаварийной работы и качественных перевозок грузов и пассажиров производится техническое обслуживание и ремонт вагонов.

Под системой технического обслуживания и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Основными видами работ являются: техническое обслуживание, текущий деповской и капитальный ремонты. Техническое обслуживание включает в себя комплекс работ для поддержания вагонов в исправности или только работоспособности при подготовке и использовании их по назначению.

Текущий ремонт вагонов необходим для обеспечения или восстановления их работоспособности и состоит в замене или восстановлении отдельных элементов. Капитальный ремонт — для восстановления их работоспособности путем замены или восстановления ресурса до следующего капитального ремонта основных узлов и элементов. Деповской ремонт — для поддержания вагонов в исправном состоянии между капитальными ремонтами.

Для вагонов техническое обслуживание и ремонт выполняются в сроки и по нормативам, установленным системой технического обслуживания и ремонта для вагонов парка МПС РФ и другого транспорта.

Нормативной документацией для системы технического обслуживания и ремонта вагонов является приказ № 9Ц от 4 апреля 1997 г. для пассажирских и приказ № 7/ЦЗ от 18 декабря 1995 г. для грузовых вагонов, для рефрижераторного подвижного состава приказ № 30-Ц с учетом указания МПС № 29у от 16 января 1989 г. и указания «О системе ремонта 5-вагонных рефрижераторных секций постройки АОБМЗ».

· Техническое обслуживание (ТО) — контроль технического состояния вагонов, находящихся в сформированных составах и транзитных поездах, а также порожних вагонов при подготовке их к перевозкам без отцепки от состава или группы вагонов; выявление неисправностей; выполнение необходимого ремонта:

· текущий ремонт (ТР-1) вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов с подачей на специализированные пути;

· текущий ремонт (TO-2) с отцепкой от транзитных, прибывших в разборку, а также сформированных составов.

· Деповской ремонт (ДР) — для восстановления работоспособности вагонов с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов.

· Капитальный ремонт (КР) — для восстановления ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов деталей, а также их модернизации.

Источник