- Планирование и организация ремонта электродвигателей

- Планирование и подготовка ремонтов.

- Организация рабочих мест для ремонта двигателей.

- Ремонт электрических машин

- Содержание материала

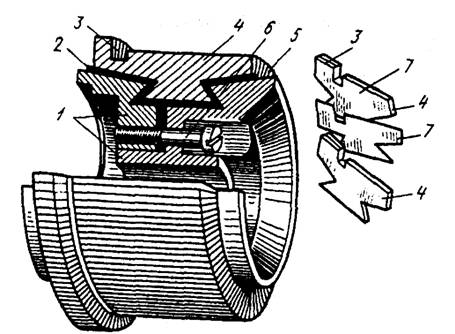

- Технология ремонта узлов и деталей электрических машин. Конструкция коллектора.

- Ремонт коллекторов.

- Ремонт контактных колец.

- Ремонт сердечников.

- Условия для безыскровой коммутации.

Планирование и организация ремонта электродвигателей

Эксплуатация электродвигателей, как правило, осуществляется в специальных помещениях, оснащенных мостовым краном или кран-балкой соответствующей грузоподъемности.

Планирование и подготовка ремонтов.

Планирование ремонтов электродвигателей ведется в соответствии с требованиями «Правил технической эксплуатации электрических станций и сетей» (ПТЭ) по системе планово-предупредительных ремонтов (ППР).

Планово-предупредительный ремонт включает в себя комплекс мероприятий: техническое обслуживание и надзор во время работы; периодическое проведение текущих и капитальных ремонтов; проведение профилактических испытаний в соответствии с требованиями «Норм испытания электрооборудования».

Периодичность и сроки проведения ремонтов электродвигателей увязываются с ремонтом приводимых агрегатов. Это способствует снижению трудозатрат на центровку агрегата с двигателем, подготовку рабочего места оперативным персоналом и т. д. Периодичность ремонтов устанавливается графиком, утвержденным главным инженером предприятия.

При планировании сроков капитальных и текущих ремонтов учитывается техническое состояние электродвигателей, определяемое в процессе эксплуатации (состояние подшипников, нагрев активных частей и т. п.). Ежегодные графики ремонтов составляются электроцехом предприятия, эксплуатирующего электродвигатель, и согласовываются с подрядной организацией, выполняющей ремонт электродвигателей.

В соответствии с графиком ремонта ведется подготовительная работа, которая включает в себя: составление графика работ с указанием перечня приспособлений, необходимых для ремонта электродвигателей и сроков их изготовления или доставки на ремонтную площадку; заготовку необходимых материалов и запчастей; подготовку противопожарных мероприятий и мероприятий по технике безопасности; разработку и согласование со смежными цехами проекта организации специальных работ. Эти работы выполняются персоналом эксплуатирующей и подрядной организаций.

До вывода электродвигателей в ремонт все вышеперечисленные подготовительные работы должны быть закончены, ремонтный персонал должен быть укомплектован в бригады, ознакомлен с объемом предстоящих работ и конструктивными особенностями электродвигателей. До начала работ руководитель ремонта должен ознакомиться с отчетной документацией о ранее выполненных на этих электродвигателях ремонтах, обращая особое внимание на результаты предыдущего ремонта, на время, отработанное подшипниками после их замены и смены смазки, на значение воздушных зазоров и зазоров в подшипниках, на результаты испытаний. Должны быть также учтены замечания о работе электродвигателей (перегрев обмотки, активной стали, вибрационное состояние, температура подшипников).

Организация рабочих мест для ремонта двигателей.

Наиболее прогрессивной формой ремонтного обслуживания электродвигателей является централизованный ремонт в условиях мастерских, производственных ремонтных предприятий (ПРП), оснащенных необходимым оборудованием и оснасткой для выполнения всех трудоемких разборно-сборочных и ремонтных операций.

Любой вид типового ремонта, для выполнения которого необходимо отсоединение электродвигателя от фундамента и агрегата, целесообразно выполнять в условиях специальной мастерской. Для доставки электродвигателей в мастерскую должны использоваться соответствующие транспортные средства, а грузоподъемные механизмы мастерской должны обеспечить их разгрузку.

Для выполнения любого вида ремонта прогрессивными методами, обеспечивающими высокую производительность труда и качество ремонта, мастерская должна оборудоваться энергетическими разводками (сжатый воздух, водопровод, электропитание на различных напряжениях) и иметь в своем составе: камеру для пневмогидравлической очистки электродвигателей, установку для мойки деталей, покрасочную и сушильную камеры, стапели для разборки электродвигателей с вертикальным валом, кантователи для статоров, подставки для статоров, подставки для установки и проворота роторов, станок для балансировки роторов, станок для изготовления пазовых клиньев, сверлильный и заточный станки, комплект съемников (гидравлических и винтовых), комплект приспособлений для извлечения секций обмоток статоров электродвигателей, стеллажи для размещения узлов и деталей при разборке электродвигателей и верстаки для ремонта узлов и деталей электродвигателей.

При выполнении в мастерской восстановительного ремонта электродвигателей кроме вышеперечисленного оборудования в ее состав должны входить: камера для отжига всыпных обмоток, установка для извлечения всыпных обмоток, намоточные станки, пропиточная ванна и установка для заливки подшипников скольжения.

Изготовление резервных катушек для статорных обмоток электродвигателей высокого напряжения с микалентной и другой изоляциями целесообразно производить на крупных базах, имеющих оборудование для компаундирования, что способствует обеспечению высокого качества и увеличению ресурса работы.

При отсутствии мастерских для централизованного ремонта электродвигателей могут быть организованы ремонтные площадки.

Под «ремонтной площадкой» подразумевается свободная площадь, предназначенная для перегрузочных операций и размещения при капитальном ремонте сборочных единиц и деталей оборудования, ремонтных приспособлений и оснастки, а также для выполнения ремонтных операций, которые по условиям технологии необходимо производить вблизи ремонтируемого оборудования. Ремонтные площадки должны оборудоваться энергетическими разводками и находиться в зоне действия грузоподъемного средства.

Под энергетическими разводками подразумеваются разводки кислорода, ацетилена, сжатого воздуха давлением (4—6)10® Па и технической воды давлением 4Х ХЮ5 Па, а также стационарная электросеть напряжением 380/220 В для обеспечения электросварочных работ, подключения электроинструмента через преобразователь частоты напряжением 36 В (220 Гц) и переносных ламп через трансформатор 220/12 В.

Ремонтная площадка должна иметь общее и местное электроосвещение.

Источник

Ремонт электрических машин

Содержание материала

При текущем ремонте электрических машин выполняют следующие работы:

проверку степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;

чистку и обдувку электродвигателя без его разборки, подтяжку контактных соединений у клеммных щитков и присоединении проводов, зачистку колец и коллекторов, регулирование и крепление траверсы щеткодержателя, восстановление изоляции у выводных концов, смену электрощеток;

смену и долив масла в подшипники. При необходимости производят:

полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;

промывку узлов и деталей электродвигателя; замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек вала ротора и ремонт беличьей клетки (в для подшипников с принудительной смазкой (0,05 + 0,08) Дш, где Дш — диаметр шейки вала.

Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях, а если таких данных нет, то зазоры должны отличаться на величину не больше, чем указано ниже для машин: асинхронных — на 10 %; синхронных тихоходных — на 10 %; синхронных быстроходных — на 5 %; постоянного тока с петлевой обмоткой и зазором под главными полюсами более 3 мм — 5 %; постоянного тока с волновой обмоткой и зазором под главными полюсами более 3 мм — на 10 %; а также якорем и дополнительными полюсами — на 5 %.

Разбег — осевая игра вала машины в подшипниках скольжения в одну сторону от центрального положения ротора не должен превышать 0,5 мм для машин напряжением до 10 кВт, 0,75 мм — для машин 10—20 кВт, 1,0 мм — для машин 30—70 кВт, 1,5 мм — для машин 70—100 кВт. Суммарный двусторонний разбег вала не должен превышать 2—3 мм.

Зазоры в подшипниках качения

| Внутренний диаметр подшипника, мм |

| Неисправность |

| Неисправность |