ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМ И УСТРОЙСТВ АВТОМАТИКИ

Системы и устройства автоматики применяются на многих предприятиях разных отраслей народного хозяйства для автоматического управления и контроля за производственными процессами. Производственные процессы в отраслях резко различны по своим параметрам (выходная продукция, температурные режимы, физико-механичё-ские свойства исходного продукта и др.), что обусловило разработку и применение многих сотен различных систем и устройств автоматики. Значительная-часть таких систем и устройств используется в перерабатывающей промышленности, сельском и коммунальном хозяйстве, на предприятиях местной промышленности и в других организациях. Ниже излагается порядок проведения работ по ТО систем и устройств автоматики,-применяемых в перечисленных выше отраслях.

Техническое обслуживание систем и устройств автоматики сводится к следующему:

ежедневно осматривают приборы контроля и средства автоматизации всего обслуживаемого объекта, проверяют правильность их показаний. Очищают корпуса приборов от пыли и грязи;

проверяют состояние импульсных и воздушных трасс, периодически их прокачивают и. осматривают. Ежедневно сливают накопившийся конденсат (с помощью кранов и вентилей) из отстойников, установленных на импульсных линиях перед датчиками расхода давления, а также из отстойников газоанализаторов и фильтров на линиях сжатого воздуха; —

проверяют наличие питания приборов и схем автоматического контроля, регулирования и управления, давления сжатого воздуха как в общем питающем трубопроводе, так и в трубопроводах после редукторов, смонтированных перед каждым прибором или группой приборов;

заменяют использованные диаграммы на самопишущих приборах и заливают перья чернилами, проверяют скорость движения диаграммы, четкость и качество записи (при необходимости перо очищают и промывают теплой водой или бензином);

заливают приборы и разделительные сссуды технической жидкостью;

проверяют приборы по нулевым или контрольным точкам, зоны нечувствительности электронных усилителей;

периодически проверяют и контролируют один раз в неделю (при необходимости чаще) показания приборов по нулевым значениям шкалы расхода и давления;

налаживают автоматические регуляторы в соответствии с требованиями технологического процесса

проверяют (вне плана) щитовые и местные приборы, клапаны, регуляторы и в случае необходимости проводят мелкий ремонт (не требующий демонтажа приборов), при котором устраняют неисправности (при невозможности быстрого устранения неисправности прибор демонтируют и заменяют резервным).

Системы измерения температуры. При ТО логометрических систем осматривают терморезисторы, очищают, проверяют исправность соединительных проводов, защитных труб и металлорукавов. Логометры осматривают, очищают от пыли, проверяют надёжность крепления соединительных проводов я контроль установки стрелки на Емсиую отметку шкалы.

Техническое обслуживание потенциометров и мостовых схем измерения темпера-Ир»* заключается в осмотре, очистке от пыли наружных поверхностей, смазке подвиж-Вяж узлов и деталей, регулировке чувствительности электронного усилителя, чистке Врхорда, заправке самопишущих приборов.

При ТО потенциометрических систем измерения температуры осматривают термопары, очищаюгих от корковых образований, прОверяют’исправность металлору-ННЁгёв, соединительных яроводов и защитных труб.

Системы измерения расхода с дифференциально-трансформаторной передачей Деформации на расстояние. При обслуживании осматривают и очищают от пыли или Марковых образований расходомеры, проверяют рукой Легкость вращения электро-Вмигателя, очищают и осматривают крыльчатую или вибролоткрвую системы, устанавливают наличие трещин, заусениц, проверяют .прочность ее-крепления на валу §Йектродвигателя, очищают от,пыли отсек с диффренциально-трансформаторным ^преобразователем, заливают демпфера маслом, проверяют надежность крепления подвесок, передающих рычагов и соединительных проводов. Системы регулирования. Регуляторы давления прямЬго действия. Для контроля да состоянием регулятора используют приборы давления (например, манометры), установленные до и после регуляторов. При нормальной работе последних давление после них должно находиться в пределах заданного значения, а до регуляторов должно М&ыть несколько большим и соответствовать давлению среды в магистрали. Чтобы убедиться в исправности показывающих приборов, перекрывают с помощью вентилей (доступ среды к месту их установки. При этом стрелки приборов должны устанавливаться на нулевую отметку, а после возобновления подачи среды — на прежние отметки ‘шкалы. Затем, воздействуя на задатчик регулятора, убеждаются в том, что давление после этого изменяется в нужную сторону.

При эксплуатации регуляторов давления прямого действия, особенно в первый период после монтажа трубопроводной арматуры, возможны попадания посторонних предметов (окалины, ржавчины, стружки) между клапаном и седлом регулятора и сбои в его работе. В таких случаях регуляторы разбирают, не прибегая к демонтажу, чистят и промывают клапаны, смазывают подвижные части, вновь собирают и проверяют работоспособность описанным способом.

Об исправности Статических регуляторов температуры прямого действия манометрического типа судят по показаниям термоизмерительных приборов и поведению Сальникового уплотнения регуляторов! В случае просачивания через него конденсата уплотцяющий винт сальника проворачивают по часовой стрелке. При-этом следят, чтобы охватываемый сальником шток не оказался чрезмерно зажатым. Нормальной считается затяжка, при которой шток после принудительного поднятия сам опускается на прежнее место. В календарные сроки (но один раз в год обязательно) снова набивают сальниковое уплотнение. Набивку приготовляют в составе: асбестового шнура 40 % по массе, говяжьего хала 50 % и графитового порошка 10 %

Если в процессе эксплуатации регулятора температура регулируемой среды выхо: дит за допустимые пределы и не удается снизить^ее поворотом гайки задатчика в нужную сторону, значит засорился регулирующий клапан или чрезмерно сжата сальниковая набивка. Возможна также разгерметизация термоманометрической системы регулятора, о чем может свидетельствовать повышение регулируемой температуры против заданного значения. В первых двух случаях сбои регулятора устраняют, в последнем — регулятор заменяют.

Регуляторы давленая непрямого действия. Текущий надзор за регуляторами со стороны обслуживающего персонала (дежурных ремонтников и операторов-технологов) сводится к’ систематическому наблюдению за работой и состоянием отдельных элементов и регуляторов в целом, оценке качества регулирования по показаниям контрольных приборов и поведению сигнальной аппаратуры. При обнаружении неполадок в работе регулятора систему переводят на ручное управление до полного их устранения,

В регламентные сроки обслуживания проверяют и корректируют контрольные точки измерительных приборов, контакты которых используют в системах позиционного регулирования (обычно один раз в сутки),’ проверяют и корректируют нулевые точки регулирующих приборов проверяют при помощи аппаратуры параметры электронными регулирующих приборов (один раз в год), меняют смазку

Сопротивление изоляции должно быть не менее 0,5 МОм. При меньшем значения сопротивления выясняют и устраняют причину.

Проверка контактов. Осматривают контактные соединения выводных проводов, а также перемычек с электронагревательными элементами. При обнаружении «а контактных соединениях следов подгорания, окисления или потемнения от перегревания контакты разбирают, зачищают контактные поверхности напильником с мелкой насечкой или шлифовальной шкуркой до металлического блеска, собирают и затягивают ключами. Проверяют степень затяжки остальных контактов и при необходимости подтягивают. При подтягивании для предохранения нагревательного устройства от повреждения удерживают контактный стержень нагревательного устройства от проворачивания ключом за гайку крепления^изолятора.

Проверка изоляции проводов. Осматривают изоляцию провода. Изоляция проводов не должна иметь механических повреждений и обугленных участков. Места с незначительными повреждениями изолируют изоляционной лентой. Провода с сильно поврежденной изоляцией заменяют новыми.

Проверка бака и трубопроводов водонагревателей и парогенераторов. Осмотрев бак и трубопроводы, убеждаются в отсутствии течи воды. При наличии течи бака или трубопровода через прокладку или уплотнение в местах расположения крепежных подтягивают гайки соединения. Если подтягиванием гаек крепежного сейййения устранить течь не удалось, выясняют и устраняют причину или проводят ремонт.

Проверка уровня воды в водонагревателе и парогенераторе. По водомеру проверяют уровень воды в баке водонагревателя и в котле парогенератора. При отклонении уровня воды от нормального выясняют причину и устраняют.

Проверка работы калорифера или калориферной установки. Включают калорифер (калориферную установку) в сеть. После установившегося режима работы измеряют термометром температуру воздуха на выходе из калорифера (калориферной установки). Температура должна быть в пределах, указанных в паспортных данных калорифера или установки. При другом значении температуры воздуха регулируют шибером поступление воздуха и повторяют измерение. При невозможности установить требуемый тепловой режим работы выясняют причину и устраняют неисправность калорифера или установки.

Проверка работы водонагревателя и парогенератора. Включают водонагреватель ‘в сеть. После отключения водонагревателя регулятором температуры термометром измеряют температуру воды на выходе водонагревателя. Температура воды должна быть в пределах, указанных в паспортных данных водонагревателя. Если температура отличается от паспортных данных, настраивают регулятор температуры»или зачищают-поверхность его контактов (при наличии доступа). Нагревание воды повторяют. Если после настройки или Чистки контактов терморегулятора температура воды отличается от требуемой, выясняют и устраняют причину или проводят текущий ремонт водонагревателя. Амперметром измеряют потребляемый электронагревателем или парогенератором ток. Потребляемый ток при номинальном напряжении не должен превышать значения, указанного в паспортных данных^Гри установившемся режиме работы измеряют температуру и рабочее давление насыщенного пара в котле. Температура пара должна быть в пределах, указанных в паспорте, а давление пара не должно превышать 10.

Источник

Техническое обслуживание и текущий ремонт устройств автоматики и телемеханики

В соответствии с инструкцией по техническому обслуживанию и ремонту оборудования тяговых подстанций, пунктов питания и секционирования электрифицированных железных дорог предусматриваются следующие виды и периодичность работ на устройствах телемеханики:

— профилактический контроль (ежедневный контроль и периодический осмотр устройств 1 раз в 3 месяца);

— профилактическое восстановление с частичной проверкой 1 раз в год;

— профилактическое восстановление с полной проверкой 1 раз в 3 года.

Исходя из местных условий (интенсивное загрязнение, повышенная влажность, вибрационные воздействия, устаревшие устройства и т.п.), допускаются дополнительные осмотры и ремонты, утвержденные приказом начальника дистанции электроснабжения.

Методы обслуживания устройств телемеханики (централизованный, децентрализованный и т.д.) определяется местными условиями и протяженностью телемеханизированного участка. Устройства телемеханики обслуживаются работниками группы по телеуправлению, входящими в штат ремонтно-ревизионного участка с привлечением в отдельных случаях персонала тяговых подстанций.

Техническое обслуживание и ремонтные работы на диспетчерском пункте выполняются обычно дежурным электромехаником (кроме работ, требующих выполнения двумя лицами), работы на контролируемых пунктах выполняются не менее, чем двумя лицами.

Периодический осмотрпроводится 1 раз в 3 месяца с целью выявления и предупреждения повреждений аппаратуры. При осмотре обращают внимание на положение переключателей, показания приборов, табло, сигнальных ламп. При периодическом осмотре целесообразно выполнять следующие работы:

— удаление пыли и грязи с поверхностей кожухов и стоек, со стенок блоков, монтажных жгутов, панелей выводов и разъемов;

— контроль за нагревом обмоток трансформаторов и дросселей блоков питания, электролитических конденсаторов, резисторов и т.д.;

— проверка состояния узлов аппаратуры — подтяжка болтов крепления блоков к каркасу и раме, проверка крепления трансформаторов и дросселей;

— принятие мер по снижению шума при работе блоков питания;

— осмотр рабочих контактов реле, кнопок, тумблеров и в случае их потемнения или подгара проведение чистки.

Объем периодического осмотра может быть увеличен, включая в него дополнительные работы, обусловленные специфическими особенностями конкретного устройства телемеханики.

Ежедневно бригада телемеханики выполняет контроль исправностиаппаратуры как на диспетчерском, так и на контролируемых пунктах. При этом устраняют замеченные за прошедшие сутки повреждения, передают на каждый КП по одной двухпозицион-ной команде и контролируют ее исполнение, опробуя по мере возможности телеуправление теми объектами, которые предстоит переключать энергодиспетчеру во время смены. При осмотре контролируют напряжение блоков питания и состояние линий связи с помощью звукового усилителя любого типа.

Обычно ежедневный контроль исправности выполняется в начале рабочего дня. на некоторых дистанциях электроснабжения аналогичный контроль повторяют и в конце рабочего дня, особенно в пятницу, перед двумя неработающими днями.

Профилактическое восстановление с частичной проверкойпроводится один раз в год для определения технического состояния аппаратуры и устранения возможных неисправностей. Такая работа производится в три этапа.

Первый этап заключается в выполнении осмотра обесточенной аппаратуры и проверке состояния узлов.

Внешний осмотр производится после снятия напряжения со стойки телемеханики, отключения блока питания и снятия предохранителей основного и резервного питания. Выполняют все работы, входящие в объем периодического внешнего осмотра. После этого проверяют предохранители основного и резервного питания. Затем снимают разъемы со всех блоков, при этом следует убедиться в плотности их соединения и отсутствии натяжения проводов.

Внутренний осмотр выполняют после извлечения блоков из стоек и панелей, обращая внимание на недопустимость соприкосновения оголенных проводников, на прочность пайки в разъемных соединителях, отсутствие препятствий при установке и извлечении блоков. Проверяют состояние монтажных проводов блока согласования, целостность заземления экранированных проводов связи. Во всех блоках осматривают контактные ножи разъемных соединений и протирают их спиртовыми тампонами, очищая от грязи и продуктов коррозии.

Затем из блоков извлекают модули и с помощью пинцета проверяют прочность контактных соединений (пайку) печатного монтажа, слегка подергивая провода с внутренней стороны модуля. Особое внимание обращают на внешнее состояние элементов: вздутие и коробление краски на полупроводниковых элементах, почернение резисторов и т.п. Элементы с такими дефектами заменяют. Модули, в которых обнаружены неисправности, заменяют резервными, а неисправные — ремонтируют в лаборатории телемеханики, проверяют и испытывают не специальном стенде проверки аппаратуры телемеханики (СПАТ).

Контроль работы блока питания выполняют после удаления пыли и грязи, проверки механического состояния блока, затяжки крепежных болтов, крепления трансформатора, дросселей, конденсаторов, платы выпрямительных мостов. Особое внимание уделяется подгарам, потемнениям и разрушениям изоляции выводов трансформатора, что является признаком старения вследствие перегрузки. Специальным прибором проверяют исправность электролитических конденсаторов фильтров, предварительно разрядив их. Эталонным комбинированным прибором замеряют уровень всех напряжений блока питания и убеждаются в точности показания его вольтметра.

После проверки блока питания и установки предохранителей все блоки закрепляют в стойке или панели, подключают разъемы и подают напряжение.

Второй этап профилактического восстановления с частичной проверкой сводится к контролю технических характеристик и электрических параметров под током. На втором этапе выполняются следующие виды работ:

— наблюдение за работой канала связи, включающего проверку на отсутствие искажений тактовой серии и на равенство длительности импульсов и пауз, наблюдение за тактовой серией телесигнализации на выходе передатчика и за синусоидальностью формы кривой его выходного напряжения, контроль за равенством амплитудных значений частотно-модулированных сигналов при передаче импульсов и пауз:

— оценка работоспособности узлов и блоков полукомплектов телемеханики является одним из основных видов работ при профилактическом восстановлении с частичной проверкой и заключается в проведении ряда наблюдений и проверок, выполняемых в строго определенной последовательности и зависящих от назначения и схемы проверяемого устройства;

— проверка действия автоматических устройств подключения резервного питания и контроль за работой аппаратуры при временном отключении основного питания.

Третий этап профилактического восстановления с частичной проверкой сводится к опробованию действия устройств ТУ и ТС. Его проводят только при нормальном режиме питания, посылая двухпозиционные команды на каждый объект и проверяя телесигнализацию в полном объеме. Выходные цепи телеуправления подвергают проверке только в случае обнаружения их неисправности в процессе опробования.

По окончании третьего этапа профилактического восстановления с частичной проверкой закрывают и пломбируют стойки или панели телемеханики, делают соответствующие записи в паспортной карте и оперативном журнале. В суточной ведомости фиксируют полную исправность отремонтированной аппаратуры после опробования устройств ТУ и ТС дежурным энергодиспетчером и старшим электромехаником группы телемеханики.

Профилактическое восстановление с полной проверкойаппаратуры автоматики и телемеханики производят один раз в три года. При этом тщательно проверяют и регулируют все устройства и устраняют обнаруженные неисправности. При этом выполняют все работы, предусмотренные профилактическим восстановлением с частичной проверкой.

На первом этапе по внешнему и внутреннему осмотру аппаратуры добавляется ряд операций, важнейшими из которых являются:

— проверка всех креплений, включая присоединения и пайки, уплотнения шкафов и стоек;

— контроль исправности переключателей, тумблеров, кнопок и арматуры предохранителей;

— проверка наличия и целостности защитных заземлений.

На втором этапе работы, входящие в объем профилактического восстановления с частичной проверкой, дополняются рядом операций. Испытание изоляции цепей стойки, панели и блоков проводят мегаомметром на 500 В. Аналогичные испытания проводят для всех кабелей внешних присоединений от индивидуальных выходов цепей ТУ и ТС. Сопротивление изоляции во всех случаях должно быть не менее 0,6 МОм.

Контроль отсутствия связи с землейцепей напряжения питания выполняют с помощью вольтметра или осциллографа. При этом проверяют отсутствие связи с заземленными частями аппаратуры цепей переменного напряжения 220 В и постоянного 110 В. Далее убеждаются в отсутствии связи цепей постоянного тока (Uк,Uб,Uсм)блока питания с заземленными конструктивными элементами.

Профилактические испытания и замеры параметровполупроводниковых приборов и интегральных схем производят на специальных стендах, основным из которых является стенд проверки аппаратуры телемеханики (СПАТ). Замер параметров полупроводниковых приборов и схем позволяет производить анализ их состояния и прогнозировать возможность отказов этих элементов, особенно при увеличении периода эксплуатации и, следовательно, старения элементов. В случае обнаружения значительных отклонений параметров схем и модулей производят проверку работы схемы, выявление и замену поврежденных элементов.

Контроль исправности блока питаниякроме работ, входящих в объем частичной проверки, включает также замеры всех напряжений и профилактические испытания элементов. Замеры всех напряжений в трех позициях переключателей выполняют эталонным прибором, при этом проверяют точность показаний встроенного в блок вольтметра. Проверка стабилизации напряжения на выходе блока питания производится при отклонениях напряжения на входе от 170 до 250 В (Uном=220 В). При этом отклонения выходных напряжений не должны превышать 10% от номинального. Проверяют также пульсацию выпрямленного напряжения, установив переключатель отпаек обмоток трансформатора в положение «Номинал». Пульсация выпрямленного напряжения не должна превышать 4% для Uк, 2%для Uсми 5% для Uсч.

Проверка исполнительных релев блоке стойки ТМ производится после очистки от пыли, проверки механического состояния блока и исправности контактных соединений и разъемов. В проверку реле входит измерение сопротивления изоляции цепей блока, затем убеждаются в работоспособности механической системы реле.

Если в системе телемеханики в качестве исполнительных используют реле с герметическими магнитоуправляемыми контактами, то в процессе обслуживания этих реле нет необходимости проверять механическое состояние контактов, производить их чистку, регулировку. Обращают внимание только на целость стеклянной колбы и зазор между контактами.

Испытание блоков и модулейпроводят в лаборатории телемеханики на специализированных стендах, например, СПАТ. С помощью этого стенда проверяют каналы связи телемеханики, контролируя их совместную работу и настройку фильтров. Модули для проверки извлекают из блоков. Прочность пайки контактных соединений печатного монтажа проверяют пинцетом путем подергивания. Поврежденные модули заменяют резервными и восстанавливают централизованно в мастерской телемеханики дистанции электроснабжения. Существует методика проверок и испытаний модулей на стендах СПАТ, позволяющая определять эксплуатационные запасы по основным параметрам полупроводниковых элементов в режимах, предусматривающих незначительные изменения питающих напряжений унифицированных блоков питания постоянного тока. Осуществляется проверка выпаяных элементов полупроводниковых схем.

Контроль работоспособности узлов и элементовэлектронных схем включает в себя практические проверки и испытания, производимые при профилактическом восстановлении с частичной проверкой. Дополнительно проводятся испытания элементов схем в граничных режимах.

Третий этап профилактического восстановления с полной проверкой включает следующие виды работ.

Испытание схем в граничных режимахпроводят, устанавливая переключатели напряжения питания унифицированных блоков питания поочередно в крайние положения. Продолжительность работы в указанных режимах составляет 15 минут. Причем работоспособность схем проверяют опробованием при посылке трех различных команд на произвольно выбранные объекты. При этом наблюдают за функционированием элементов по основным контрольным точкам, обращая особое внимание на сохранение работоспособности блока синхронизации и защиты. Во всех указанных режимах не должно происходить ложного срабатывания объектов ТУ, неисполнения нормально принятых команд и появления недостоверной информации, не соответствующей действительному положению объектов ТС.

Опробование телесигнализации и телеуправления в полном объеменачинается с проверки цепей общеподстанционной сигнализации при передаче сигнала непосредственно с контактов реле, являющихся датчиками ТС. Правильность передаваемой информации контролируют по воспроизведению соответствующего сигнала на диспетчерском щите ТС.

Далее проводят опробование всех объектов ТУ путем посылки на них двухпозиционных команд, при этом контролируют срабатывание исполнительных реле непосредственно у переключаемых объектов. Одновременно фиксируют своевременную передачу и устойчивое воспроизведение сигнализации о положении соответствующего объекта после переключения по ТУ.

После окончания третьего этапа профилактического восстановления делают соответствующую запись в оперативном журнале и суточной ведомости энергодиспетчера, а также в паспортной карте устройства ТМ. Кроме того, заполняют бланк протокола профилактического восстановления с полной проверкой.

Техническое обслуживание устройств автоматики и телемеханикизаключается в выполнении в полном объеме работ, соблюдении технологий, обеспечивающих ее надежность и эффективность использования. Техническое обслуживание представляет собой совокупность организационных и технических мероприятий, направленных на поддержание в исправном состоянии систем автоматики и телемеханики.

Организационные мероприятия состоят в определении штата и обязанностей персонала, выбора форм и методов обслуживания устройств (централизованный и децентрализованный и т.д.), обеспечения безопасности производства работ в условиях эксплуатации.

Технические мероприятия предусматривают контроль исправности аппаратуры, профилактическое обслуживание и восстановление исправности после повреждений, плановые работы по улучшению технических показателей устройств. Основные работы по техническому обслуживанию аппаратуры автоматики и телемеханики проводятся в лаборатории телемеханики, находящейся при энергодиспетчерском пункте или в мастерской ремонтно-ревизионного участка.

В лаборатории имеется специальный испытательный стенд, позволяющий выполнять целый комплекс работ по наладке и ремонту устройств ТУ, ТС и ТИ, проверке и настройке передатчиков и приемников каналов связи. В комплект приборов стенда СПАТ входят осциллографы для контроля серий ТУ-ТС, генераторы импульсов, частотометр

ЧЭ-32, миллисекундомер, милливольтметр, прибор для проверки устройств телемеханики ПТУ.

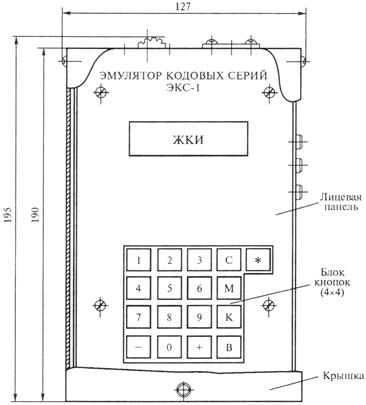

На смену ПТУ в настоящее время пришел эмулятор кодовых серий ЭКС-1. общий вид которого представлен на рис. 1. Эмулятор предназначен для формирования кодовых серий систем телемеханики «Лисна» и МСТ-95 при проведении наладочных и ремонтных работ. Эмулятор выполнен на базе микропроцессора. Для выбора режимов работы и параметров кодовых серий эмулятор снабжен кнопками (блок 4×4). Информация о выбранном режиме и параметрах кодовой серии отображается на жидкокристаллическом индикаторе (ЖКИ). С помощью кнопок задаются номера кодируемых импульсов и пауз. Имеется дополнительный режим, которого не было в ПТУ — эмуляция работы шкафа КПР. В этом режиме на эмулятор необходимо подать кодовую серию от приемного устройства ТС ДПР, после чего можно кодировать ответные импульсы, поступающие на это устройство, как если бы шкаф КПР был действительно включен.

Рис. 1. Эмулятор кодовых серий

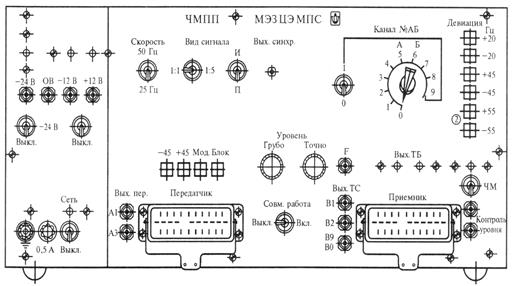

Наладка ЧМ приемников и передатчиков системы «Лисна» обычно производится на стенде СПАТ. Для проверки и настройки приемников и передатчиков системы телемеханики МСТ-95, а также модернизированных на их базе передатчиков и приемников системы «Лисна» предназначено устройство для наладки приемников и передатчиков ЧМПП (рис. 2). Оно позволяет обеспечить режим совместной проверки приемников и передатчиков в паре.

Рис. 2. Устройство для наладки ЧМ-приемников и передатчиков

Устройство выполнено в металлическом корпусе. Все органы управления и разъемы для подключения приемников и передатчиков расположены на лицевой панели. В комплект устройства входят соединительные кабели для подключения приемников и передатчиков.

Включение питания устройства осуществляется тумблером «Сеть». При этом загорается светодиод «Сеть». Питание приемника и передатчика системы «Лисна» включается тумблером «24 В», а системы МСТ-95 — тумблером «±12 В». Наличие питания 24 В сигнализируется светодиодом «24В», а питания 12 В — светодиодами «+12 В» и «-12 В».

Два светодиода «Вых. ТБ» позволяют визуально контролировать работу приемника. Они подключаются к выходам телеблокировки приемника.

Переключатель и тумблер «Канал № АБ» служат для выбора номера канала: переключателем включаются десятки, тумблером — единицы числа, соответствующего номеру канала.

Группа кнопок «Девиация» служит для выбора необходимого отклонения генерируемой частоты от среднего ее значения, а тумблер «ЧМ» включает частотную манипуляцию с девиацией ±45 Гц, независимо от положения кнопок «Девиация». При этом светодиод «ЧМ» сигнализирует о включении режима «ЧМ».

Тумблер «Скорость» задает частоту манипуляции 25 или 50 Гц. Группа кнопок «—45», «+45», «Мод», «Блок» определяет режим работы передатчика.

Тумблеры «Вид сигнала» устанавливают скважность сигнала манипуляции и его вид:

«1:1» — все элементы серии короткие и равны между собой; «1:5» — чередуются короткий и длинный элементы серии, причем, «И» — удлиняется импульс, «П» — удлиняется пауза.

Ручки «Грубо», «Точно» служат для регулирования уровня сигнала на входе приемника. Тумблер «Совместная работа» обеспечивает переключение входа приемника с внутреннего генератора устройства на выход передатчика.

Источник