- 3.5. Ремонт оснований и фундаментов

- 3.5. Ремонт оснований и фундаментов

- 4.1. Карты ремонта оснований вертикальных цилиндрических резервуаров

- 4.1. Карты ремонта оснований стальных вертикальных цилиндрических резервуаров

- Карта 4.1.1

- Метод исправления I

- Метод исправления II

- Карта 4.1.2

- Метод исправления

- Карта 4.1.3

- Метод исправления

- Карта4.1.4

- Метод исправления

- Карта 4.1.5

- Метод исправления

- Карта 4.1.6

- Метод исправления

- Основание и отмостка резервуара

3.5. Ремонт оснований и фундаментов

3.5. Ремонт оснований и фундаментов

3.5.1. При ремонте оснований резервуаров выполняют следующие работы:

а) исправление краев песчаной подушки подбивкой гидроизолирующего грунта;

б) исправление просевших участков основания;

в) заполнение пустот под днищем в местах хлопунов;

г) ремонт всего основания (в случае выхода из строя днища);

д) исправление отмостки.

3.5.2. При ремонте оснований для подбивки, исправления песчаной подушки и заполнения пустот под днищем и в местах хлопунов применяют гидроизолирующий («черный») грунт, состоящий из супесчаного грунта и вяжущего вещества.

3.5.3. Грунт для приготовления гидроизолирующего слоя должен быть сухим (влажность около 3 %) и иметь следующий состав (по объему):

а) песок крупностью 0,1—2 мм — от 80 до 85 %;

б) песчаные, пылеватые и глинистые частицы крупностью менее 0,1 мм — от 40 до 15 % .

Примечания: I. Глина с частицами размером менее 0,005 мм допускается в количестве 1,5—5 % от объема всего грунта.

2. Допускается содержание в песке гравия крупностью от 2 до 20 мм в количестве не более 25 % от объема всего грунта.

3.5.4. В качестве вяжущего вещества для гидроизолирующего грунта применяют жидкие битумы по ГОСТ 11955—82. Битумы нефтяные жидкие дорожные; каменный деготь по ГОСТ 4641—80. Дегти каменноугольные дорожные; полугудроны по ОСТ 38.0184—75. Полугудрон. Технические условия; мазуты по ГОСТ 10585—75. Топливо нефтяное.

Присутствие кислот и свободной серы в вяжущем веществе не допускается. Количество вяжущего вещества должно приниматься в пределах от 8 до 10% по объему смеси.

3.5.5. Если ремонтные работы проводят при положительной температуре наружного воздуха, то приготовленную смесь укладывают без подогрева с уплотнением пневмотрамбовками или ручными трамбовками.

Если ремонт основания выполняют в зимних условиях, то «черный» грунт следует укладывать подогретым до 50—60 °С.

3.5.6. При недостаточно устойчивых грунтах основание резервуара рекомендуется укреплять, путем устройства сплошного бетонного или бутобетонного кольца. В этом случае отсыпка откосов основания не проводится. Недопустимо замоноличивание бетоном окрайков, утора, нижней части первого пояса.

3.5.7. При значительной неравномерной осадке основания резервуар поднимают домкратами, подводят под днище по окружности стенки сборные железобетонные плиты трапециевидной формы и укладывают по ним гидроизолирующий слой. Откосы основания выполняют в соответствии с требованиями п. 1 части I.

3.5.8. При неравномерной осадке основания резервуара, превышающей допустимые значения, ремонт осуществляют путем подъема резервуара (на участке осадки) с помощью домкратов и подбивки под днище гидроизолирующего грунта.

3.5.9. Зазоры между железобетонным кольцом основания и днищем у резервуаров объемом 10 000 м 3 и выше устраняют путем подбивки под днище бетона марки не ниже 100.

3.5.10. Фундаменты (опоры) горизонтальных резервуаров, получивших осадку в период эксплуатации, ремонтируют укладкой (подбивкой) на седло опоры бетона марки 100. Высота бетонного слоя определяется проектным уклоном резервуара.

© 2007–2021 «ХК «Газовик». Все права защищены.

Использование материалов сайта без разрешения владельца запрещено и будет преследоваться по закону.

Источник

4.1. Карты ремонта оснований вертикальных цилиндрических резервуаров

Карты примерных исправлений дефектов в стальных цилиндрических резервуарах распространяются на все случаи устранения дефектов (трещин, непроваров, вмятин и т. п.), обнаруженных в период их эксплуатации.

Карты являются иллюстрированным дополнением общих указаний, приведенных в настоящем Руководстве.

В картах приведены наиболее часто встречающиеся случаи образования дефектов в конструкциях металлических резервуаров и даны примеры устранения этих дефектов.

Трещины и другие дефекты, обнаруженные не в сварных соединениях, а в околошовной зоне, должны быть устранены аналогично методам, приведенным в указанных картах.

Дефекты, возникающие в конструкциях резервуаров, не предусмотренные настоящими картами, должны устраняться по отдельным решениям с разработкой технологии применительно к изложенным в картах случаям.

Дефекты в конструкциях могут устраняться организацией, проводящей ремонтные работы, по специально разработанной и согласованной с заказчиком технологии.

4.1. Карты ремонта оснований стальных вертикальных цилиндрических резервуаров

Карта 4.1.1

Неравномерная осадка основания резервуара А, превышающая допуски и вызывающая неравномерную осадку резервуара.

Метод исправления I

1. На участке осадки резервуара приваривают через 2,5—3 м ребра жесткости Б на расстоянии 0,4 м от днища. Сварной шов 8Х 100 мм через 1500 мм.

2. Под ребра жесткости устанавливают домкраты. Резервуар поднимают выше осадки на 40— 60 мм.

3. Подбирают грунтовую смесь (супесчаный грунт, пропитанный битумом).

4. Резервуар опускают на основание. Ребра удаляют.

5. Смеси подбивают трамбовками: под днищем — вертикальными слоями, за пределами днища — горизонтальными слоями.

Откосы выполняют в соответствии с требованиями основного проекта.

Метод исправления II

1. На участке осадки резервуара приваривают через 10—12 м в 2—3 местах патрубки Б из трубы диаметром 520 мм (толщиной 8—10 мм) на расстоянии 0,6—0,8 м от днища.

2. С помощью трубоукладчика Q-60 тс резервуар поднимается за один из патрубков на высоту, превышающую величину осадки на 40—60 мм.

3. Подбивают грунтовую смесь с помощью специальных штанг-трамбовок.

4. Резервуар опускают на основание. Патрубки удаляют.

Карта 4.1.2

Зазоры между бетонным кольцом основания Аи окрайками днища Бдо 100 мм назначительном протяжении периметра корпуса резервуара В.

Метод исправления

1. Зазоры между бетонным кольцом и днищем утрамбовывают бетоном марки не ниже 100.

2.При необходимости работы по восстановлению вертикальности стенки резервуара выполняют в соответствии с требованиями карты 4.1.1.

Карта 4.1.3

Значительная равномерная осадка основания резервуара А, превышающая допуски в районах с недостаточно устойчивыми грунтами.

Метод исправления

1. Вокруг резервуара на расстоянии 1 м отнего устраивают монолитное бетонное (бутобетонное) кольцо Б. Верх кольца должен быть ниже основания не менее чем на 50 мм.

2. Отмостки В устраивают по требованиям основного проекта.

3. Подводящие трубопроводы должны обеспечить возможность осадки за счет гибких вставок или компенсирующих устройств.

Карта4.1.4

Местная просадка основания А под днищем резервуара Б (вне зоны окрайков) глубиной более 200мм на площадке более 3м 2 .

Метод исправления

1. В днище резервуара Б на участке пустоты вырезают отверстие В диаметром 200-250 мм для подбивки грунтовой смеси Г.

В зависимости от площади просадки основания, а также удобства подбивки при необходимости вырезают дополнительные отверстия.

2. Пустоту засыпают грунтовой смесью Г(супесчаным грунтом, пропитанным битумом) и уплотняют глубинным вибратором, пневмотрамбовкой вручную.

3. Вырезанное в днище отверстие закрывают круглой накладкой Д диаметром более отверстия на 100мм и толщиной не менее толщины днища резервуара.

4. Накладку с днищем сваривают по всему контуру плотным швом.

Примечание. Вслучае пропитки основания в зоне дефектного места нефтепродуктом допускается выемка гидрофобного грунта в указанной зоне глубиной 200—250мм с последующей засыпкой и уплотнением сухим песком в соответствии с требованиями п. 9 Руководства.

Карта 4.1.5

Днище резервуара А не просело,а основание Б частично осыпалось. Между днищем и основанием образовался зазор.

Метод исправления

1. На разрушенном участке подбивают грунтовую смесь пневмотрамбовкой или вручную (супесчаный грунт, пропитанныйбитумом).

2. За пределами резервуара укладывают слой песчаного грунта В,а сверх него утрамбовывают изолирующий слой.

3. Откосы основания Г выполняют согласно проекту.

Примечание. При ведении ремонтных работ в зимних условиях смесь для изолирующего слоя перед укладкой необходимо подогревать до 50—60 °С.

Карта 4.1.6

Значительная равномерная просадка стенки резервуара по всему периметру до 250 мм с резким перегибом окрайки днища на расстоянии до 500 мм от стенки; сварные соединения днища ненарушены.

Метод исправления

1. На отдельных участках стенки резервуара на расстоянии 0,4 м от днища приваривают через 2,5— 3 м по периметру ребра жесткости (см. карту 4.1.1).

2. Под ребра жесткости устанавливают домкраты.Участок стенки поднимают выше просадки на 50 мм.

3. Распускают сварные соединения приварки окраек к центральной части днища и стенки резервуара. Окрайки разрезают на отдельные участки и удаляют из резервуара.

4. Укладывают слой гидрофобного грунта до проектной отметки основания и уплотняют трамбовкой.

5. Подводят под стенку окрайки днища с технологической подкладкой. Окрайки между собой сваривают встык, поджимают к стенке и приваривают двусторонним тавровым швом.

6. Сваривают внахлест окрайки с центральной частью днища.

7. Стенку опускают на основание, снимают домкраты иудаляют ребра жесткости.

8. Все сварные соединения проверяют на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня.

© 2007–2021 «ХК «Газовик». Все права защищены.

Использование материалов сайта без разрешения владельца запрещено и будет преследоваться по закону.

Источник

Основание и отмостка резервуара

Детальное натурное обследование технического состояния основания не выявило наличие пустот между днищем резервуара и основанием. При этом погружение нижней части резервуара в грунт не установлено.

Отмостка вокруг резервуара выполнена бетонной с уклоном, обеспечивающим отвод дождевых вод. Визуальный осмотр технического состояния отмостки вокруг резервуара не выявил дефектов в виде трещин, локальных выколов бетона не обнаружено. Наличие растительности на отмостке не установлено.

Результаты проверки технического состояния основания и отмостки приведены в Акте №4 визуально-измерительного контроля (Приложение 7 отчета о НИР).

Выводы и рекомендации:

Основание и отмостка резервуара №23 допускаются к дальнейшей эксплуатации.

Сварные швы

2.5.1. УЗ-контроль сварных швов (п.3.6.5 [1]) прибором УИУ серии «Сканер» выполнен на 12 участках по результатам экспресс-диагностики методом остаточной магнитной памяти металла. Общая длина проверенных участков сварных швов составляет 3794 мм, а именно: длина участка сканирования уторного шва составляет 782 мм при общей длине шва 14930 мм (»5,23%); длина участка сканирования сварных швов соединения 1-го и 2-го поясов составляет 2456 мм при общей длине шва 14930 мм (»16,45%); длина участка сканирования сварных швов вертикального соединения поясных листов (обечаек) 1-го пояса составляет 2098 мм при общей длине швов 8940 мм (»23,47%.). Протоколы ультразвуковой дефектоскопии сварных швов приведены в Приложении 2 к Заключению ЭПБ.

Выводы и рекомендации:

Горизонтальный сварной шов, соединяющий листы 1-ого и 2-ого пояса удовлетворяет требованиям ГОСТ 23055-88 по характеру выявленных дефектов и допускается к дальнейшей эксплуатации.

Вертикальные сварные швы, соединяющие листы 2-ого пояса удовлетворяет требованиям ГОСТ 23055-88 по характеру выявленных дефектов и допускается к дальнейшей эксплуатации.

Геодезическая съёмка резервуара

2.6.1. Геодезический контроль вертикальности образующих показал следующее:

— для образующей №1 максимальное отклонение составляет 7,4мм (для 3-го пояса) при предельном значении 30 мм;

— для образующей №2 максимальное отклонение составляет 32,1мм (для 1-го пояса) при предельном значении 10 мм;

— для образующей №3 максимальное отклонение составляет 11,0мм (для 5-го пояса) при предельном значении 40мм;

— для образующей №4 максимальное отклонение составляет 11,0мм (для 1-го пояса) при предельном значении 10мм.

Анализ результатов геодезического контроля вертикальности образующих показал, что для образующих №№2 и 4 (см. рис. П.6.1, П.6.2 Приложения 6 настоящего отчета о НИР) фактические отклонения превышают предельные. Однако, согласно п.8.12 РД 08-95-95 для резервуаров, находящихся в эксплуатации более 20 лет, допускается увеличение отклонений от вертикали в 2 раза, при условии их стабилизации и отсутствия неплавных переломов в нижних поясах корпуса. Так как для образующих №2 и №4 по результатам визуального осмотра и геодезического контроля стенки на этом участке не обнаружено переломов в нижних поясах корпуса при условии его длительной эксплуатации (24 года) допускается увеличение предельного значения отклонения от вертикали верхних поясов для образующей №2 до 20мм, для образующей №4 до 20 мм.

Выводы и рекомендации:

Стенка резервуара №23 по результатам планово-высотной съёмки не удовлетворяет требованиям РД 08-95-95 рекомендуется выполнить съемку при заполненном резервуаре.

Элементы металлической гарнитуры

(лестницы, ограждение, молниезащита)

Визуальный осмотр технического состояния металлической гарнитуры резервуара показал, что:

— металлические конструкции лестницы не имеют дефектов и повреждений;

— по периметру крыши выполнено ограждение, визуальный осмотр которого не выявил дефектов и повреждений;

— для обеспечения требований молниезащиты выполнены 2 молниеприемника и 2 молниеотвода.

Результаты анализа технической документации

Проведенным анализом имеющейся в наличии проектной и эксплуатационной технической документации установлено:

— технический паспорт на резервуар №23 имеется;

— проектно-конструкторская документация имеется;

— технический журнал по эксплуатации строительных конструкций резервуара не ведется;

— акты испытаний резервуара при сдаче в эксплуатацию имеются;

— материалы геодезического контроля положения резервуара отсутствуют;

сертификаты, подтверждающие качество материала строительных конструкций резервуара имеются только на сварочные материалы.

3. Нормативная литература

1. РД 08-95-95. Положение о системе технического диагностирования сварных вертикальных цилиндрических резервуаров для нефти и нефтепродуктов. М. 1995 г.

2. РД 22-01-97. Требования к проведению оценки безопасности эксплуатации производственных зданий и сооружений поднадзорных промышленных и объектов (обследование строительных конструкций специализированными организациями). М., 1997 г., 23 с.

3. СНиП 2.01.07.85 Нагрузки и воздействия / Госстрой СССР.- М.: ЦИТП Госстроя СССР, 1987.-36 с. + Дополнения. Разд.10. Прогибы и перемещения / Госстрой СССР, 1989 г. – 8 с.

4. СНиП II-23-81*. Стальные конструкции. Нормы проектирования / Госстрой России. – М.: ГУП ЦПП, 2001.- 96 с.

5. СНиП 2.03.11.85. Защита строительных конструкций от коррозии / Госстрой СССР.-М.: ЦИТП Госстроя СССР, 1986.-48 с.

6. Визуальный и измерительный контроль / В.В.Клюев, Ф.Р.Соснин и др.; под ред. В.В. Клюева.-М.: РОНКТД, 1998 г., 231 с.

7. ПБ 03-605-03. Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов (постановление ГГТН России, №76 от 09.06.2003г).

8. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. М, 1988, 38 с.

9.Установка ультразвуковая измерительная серии «СКАНЕР». Паспорт (объединенный), Сканер 2. 00.00.000.ПС, выпуск 2001 год, октябрь.

10. Методика применения установки «Сканер» для ультразвукового контроля сварных соединений и основного металла трубопроводов. Скан 2.01.00.000 М, Москва – 2001, Госгортехнадзор России, 63 с.

11. ГОСТ 23055-88. Классификация сварных соединений по результатам радиографического контроля. М.1986 г.

12. ИТН-93 Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств / Министерство топлива и энергетики российской федерации. ВНИКТИнефтехимоборудование. – 1993г.

13. РД 09-102-95 Методические указания по определению остаточного ресурса потенциально опасных объектов, подконтрольных Госгортехнадзору России. М.1995г.

14. СНиП 3.03.01-87. Несущие и ограждающие конструкции / Госстрой СССР. М.: ЦИТП Госстроя СССР, 1987.-105 с.

15. РД 03-606-03. Инструкция по визуальному и измерительному контролю (постановление ГГТН России, №22 от 11.06.2003г).

16. ПБ-03-246-08. Правила проведения экспертизы промышленной безопасности (с изм. №1 ГГТН России, пост. №48 от 01.08.2002г).

17. РД 09.539-03. Положение о порядке проведения экспертизы промышленной безопасности в химической, нефтехимической и нефтеперерабатывающей промышленности (постановление ГГТН России, №8 от 18.03.2003г).

Приложение 1. Расчёт стенки резервуара на прочность и устойчивость

Формула для определения минимальной толщины стенки каждого горизонтального пояса вертикального резервуара для условий эксплуатации:

| (1) |

где

Расчётное сопротивление материала стенки резервуаров по пределу текучести определяется по формуле:

| (2) |

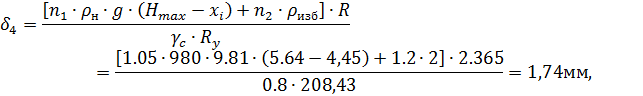

Вычисление предварительной толщ. стенки для каждого пояса резервуара

Для вычисления используем формулу (1), в которой, начиная со второго пояса, единственным изменяемым параметром при переходе от нижнего пояса к верхнему является координата нижней точки каждого пояса:

Основные геометрические размеры резервуара при проведении прочностных расчётов округляем в большую сторону до номинальных размеров так, чтобы погрешность шла в запас прочности.

Толщина 1 пояса определяется при

Толщина 2 пояса определяется при

Толщина 3 пояса определяется при

Толщина 4 пояса определяется при

Таблица 1.1 – Толщина стенки поясов резервуара

| Номер пояса | Расчётная толщина стенки, мм |

| 9,23 | |

| 5,97 | |

| 3,84 | |

| 1,74 |

1.2 Расчёт стенки резервуара на устойчивость

Проверка устойчивости стенки резервуара производится по формуле:

| (3) |

где

Расчётные осевые напряжения для резервуаров РВС определяются по формуле:

| (4) |

где

Определение веса крыши

Вес покрытия резервуара рассчитывается по нормативному удельному весу крыши

Для резервуара объёмом V=100м 3 давление крыши

Источник