- Оценка эффективности ремонтного обслуживания производства

- Расчет экономической эффективности от капитального ремонта лоткового питателя

- Научно-технический прогресс в промышленности, цели и задачи системы планово-предупредительного ремонта на производстве. Расчет основных показателей и экономической эффективности от проведения капитального ремонта оборудования механического цеха.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- ВВЕДЕНИЕ

- Работоспособность определяется долговечностью и надёжностью.

- Работоспособность — это свойство выполнять работу в заданных условиях (климатических и эксплуатационных) и с заданными по паспорту техническими параметрами.

- Эргономические показатели отражают требования к рабочему месту и к самой машине, по таким показателям как: вредность, опасность, тяжесть и

- напряжённость труда.

- Вредность-запылённость воздуха, шум, освещённость не по нормам санитарии.

- Опасность возможность поражения человека движущимися частями, током и т.п.

- Напряжённость — количество операций в минуту, цветовое оформление монотонность труда.

- Уровень унификации отражает количество улов в машине одинакового функционального назначения, что отражается на степени взаимозаменяемости узлов. Уровень стандартизации определяется рациональным применением стандартного ряда чисел при создании машин.

- Экономические показатели.

- Для поддержания в работоспособном состоянии оборудования заводов ПСМ, техническое обслуживание и ремонт осуществляются в соответствии с системой планово-предупредительного ремонта (ППР) ремонтными службами ОГМ. В основе системы ППР является комплекс организационно — технических мероприятий предупредительно — профилактического характера, проводимых периодически в плановом порядке.

- Цель системы ППР — постоянное поддержание оборудования в работоспособном состоянии; своевременное предупреждение износа и совершенствование организации и методов ремонта с целью сокращения простоя машин, как в процессе работы, так и при ремонте.

- Система ППР предусматривает следующие мероприятия:

- 1) Учёт наличного парка и технического состояния оборудования:

- 2) Планирование периодических технических уходов, ремонтов и контроль качества ремонта.

- 3) Разработку нормативов ППР, норм продолжительности и трудоёмкости ремонтов оборудования.

- 4) Изготовление чертежей и составление проекта организации ремонтных работ.

- 5) Разработку перечня типовых ремонтных работ и совершенствование их технологии и организации.

- 6) Обеспечение запасными частями и материалами.

- 7) Организацию ремонтных бригад.

- 8) Организацию учёта и анализа аварий; неисправностей оборудования, разработку мероприятий по их предотвращению и устранению.

- 9) Организацию горюче — смазочного и складского хозяйства.

- 1.Научно-технический прогресс в промышленности

- Научно-технический прогресс (НТП)- это процесс непрерывного развития науки, техники, технологии, совершенствования предметов труда, форм и методов организации производства и труда. Он выступает так же как важнейшее средство решения социально-экономических задач, таких, как улучшение условий труда, повышение его содержательности, охрана окружающей среды, а в конечном счете- повышение благосостояние народа. Этот процесс обеспечивает повышение производительности труда так как он тесно связан с развитием науки. Научно-технический прогресс имеет большое значение и для укрепления обороноспособности государства.

- Современная научно-техническая революция базируется на достижениях науки и техники. Она характеризуется использованием новых источников энергии, широким применением электроники, разработкой и применением принципиально новых технологических процессов, прогрессивных материалов с заранее заданными свойствами. Все это, в свою очередь обеспечивает быстрое развитие отраслей, определяющих техническое перевооружение народного хозяйства. Таким образом, проявляется обратное влияние научно-технической революции на ускорение научно-технического прогресса. Научно-технический прогресс в любой его форме играет определяющую роль в развитии и интенсификации промышленного производства. Он охватывает все звенья процесса, включающего фундаментальные, теоретические исследования, прикладные изыскания, конструкторско-технологические разработки, создание образцов новой техники, ее освоение и промышленное производство, а также внедрение новой техники в народное хозяйство.

- Развитие техники и технологии связано с ростом производительности труда. Поэтому повышение производительности труда является главным решающим критерием технического прогресса.

- 1.1 Структура ремонтной службы предприятия

- В зависимости от сложности и вида выполняемых работ, объёма (серийности) и характера производства ремонтные работы выполняются на ремонтно-механических заводах (при большом объёме работы): — Специализированными ремонтно-механическими организациями (при много — серийном типовом производстве).

- На заводах стекольной отрасли объем, и сложность ремонтных работ оборудования позволяет производить ремонт службами самих предприятий (производство малосерийное и единичное)

- На заводах ПСМ руководство по поддержанию оборудования в работоспособном состоянии и сами мероприятия ППР осуществляет отдел главного механика (ОГМ), руководимый главным механиком завода, который подчиняется главному инженеру завода, ответственному за исправное состояние оборудования.

- Структура ремонтной службы завода.

- 1) Б ППР (техническое бюро)

- 3) Ремонтные службы основных производственных цехов.

- 4) Электроцех

- 5)Трансформаторная и распределительная подстанции.

- 6) Компрессорная станция.

- 7) Участок ремонта отопления, водопровода и т.д.

- 8) Котельная.

- 9) Смазочное хозяйство и склад запчастей.

- Основным звеном этой структуры является техническое бюро, которое:

- — Составляет техническую документацию по ремонту машин;

- — Разрабатывает мероприятия по снижению трудоёмкости и механизации ремонтных работ;

- — Ведёт учёт по состоянию оборудования в соответствии с планом ППР и контролирует правильность эксплуатации оборудования.

- Основными исполнительными участками ОГМ являются: РМЦ и ремонтные службы основных производственных цехов (цех выработки и составной цех).

- 1.2 Виды ремонтных работ

Оценка эффективности ремонтного обслуживания производства

материал предоставил СИДОРОВ Александр Владимирович

Основной целью ремонтной службы (РС) предприятия является поддержание работоспособного состояния оборудования с обеспечением минимального уровня затрат на техническое обслуживание и ремонт (ТОиР).

Действенная методика оценки эффективности ремонтного обслуживания производства позволяет не только качественно выполнять анализ системы ТОиР, результативности деятельности РС, обеспечивать информационное сопровождение процесса принятия решений, но и оперативно выявлять имеющиеся недостатки, определять пути совершенствования и развития.

Различают технические и экономические подходы к оценке эффективности РС предприятия. Технические подходы [1] направлены на оценку показателей, характеризующих работоспособность оборудования. Экономические подходы [2] ориентированы на сопоставление затрат на ТОиР и потерь производства, обусловленных состоянием оборудования.

В настоящее время вопрос обобщённой технико-экономической оценки эффективности ремонтного обслуживания производства, которая бы позволяла выполнять комплексный анализ результативности системы ТОиР оборудования, следует отнести к разряду проработанных недостаточно.

В связи с этим предложен подход к комплексной технико-экономической оценке эффективности ремонтного обслуживания производства, объединяющий и совершенствующий существующие методики [1, 2, 3, 4].

Комплексная технико-экономическая оценка эффективности системы ТОиР включает рассмотрение и сопоставление прямых и косвенных затрат (издержек), обусловленных ремонтным обслуживанием производства и состоянием оборудования.

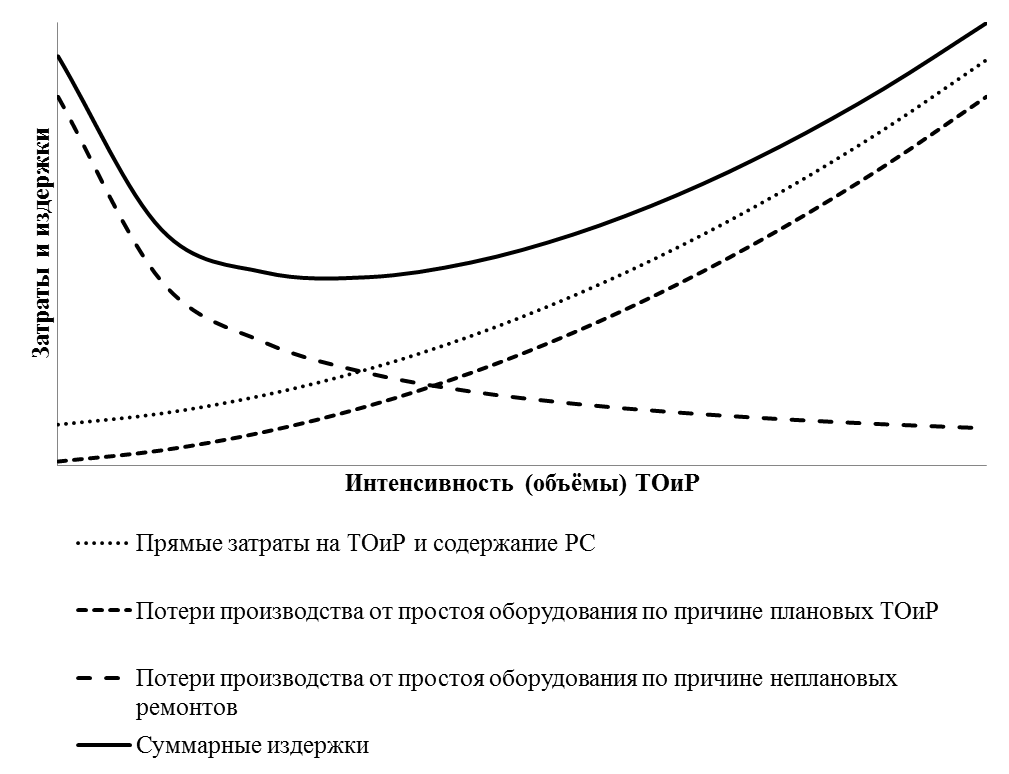

Прямые затраты на ТОиР оборудования, в том числе на содержание РС, (ПЗ) являются возрастающей функцией интенсивности (объёма) ТОиР оборудования.

Издержки, обусловленные потерями производства, (ПП) являются суммой двух функций:

- потерь производства от простоя оборудования по причине выполнения плановых ТОиР, которые являются возрастающей функцией интенсивности (объёма) ТОиР оборудования;

- потерь производства от простоя оборудования по причине выполнения неплановых ремонтов (устранения аварийных отказов), которые являются убывающей функции интенсивности (объёма) ТОиР оборудования. Сюда же включаются потери производства, обусловленные снижением производительности оборудования и качества выпускаемой продукции (брак).

Кривая суммарных издержек имеет минимум (рисунок 1) – оптимум РС. Поиск оптимума РС является математической постановкой задачи формирования эффективной системы ТОиР оборудования.

Рисунок 1 – Характерное поведение кривых затрат и издержек на ТОиР

В качестве технического показателя, характеризующего обеспечение работоспособности оборудования, используется расширенный показатель общей эффективности оборудования (Overall Equipment Effectiveness, OEE).

Факторы ОЕЕ включают в себя три критерия эффективности:

- доступность (Availability, A);

- производительность (Performance, P);

- качество (Quality, Q).

OEE-анализ отталкивается от общего времени работы предприятия (Plant Operating Time, POT) и исследует его потери по трём основным категориям:

- потери на остановки (Down Time Loss, DTL);

- потери в скорости (производительности) (Speed Loss, SL);

- потери в качестве (Quality Loss, QL).

Критерий доступности анализирует потери на остановки (DTL), включающие в себя любые плановые и неплановые простои. Рабочее время, оставшееся после учёта простоев, называется операционным временем (Operating Time, OT):

Расчёт критерия доступности:

Критерий производительности учитывает потери в скорости (SL), которые включают факторы, вызывающие снижение производительности оборудования. Расчёт критерия производительности:

P = ICT / (OT / TP) = (TP / OT) / IRR,

где ICT – идеальное время цикла (Ideal Cycle Time) – теоретическое минимальное время, необходимое для выпуска единицы продукции; IRR – идеальная норма производства (Ideal Run Rate) – теоретически максимальное количество продукции, производимое в единицу времени (величина, обратная ICT); TP – выпуск продукции (Total Pieces) – фактическое количество единиц продукции, выпущенное за операционное время OT.

Критерий качества учитывает потери в качестве (QL), которые включают в себя производство продукции, несоответствующей стандартам. Расчёт критерия качества:

где GP – выпуск годной продукции (Good Pieces) – фактическое количество единиц годной продукции, выпущенное за операционное время OT.

Расчёт OEE осуществляется следующим образом:

В качестве экономического показателя, характеризующего выполнение предприятием производственных задач, используется суммарная стоимость произведенной продукции (ССПП), изготавливаемой предприятием для продажи.

ССПП может быть выражена через ОЕЕ следующим образом:

ССПП = ∑ (ОЕЕ × РОТ × IRR × PRICE),

где PRICE – цена единицы продукции, изготавливаемой предприятием для продажи.

ПП = ∑ ([1 – ОЕЕ] × РОТ × IRR × PRICE).

Для комплексной технико-экономической оценки эффективности ремонтного обслуживания производства предлагается использовать показатель относительных издержек на ТОиР (ОИТОиР), экономический смысл которого заключается в установлении доли издержек на ТОиР оборудования на единицу стоимости продукции, изготавливаемой предприятием для продажи:

ОИТОиР = (ПЗ + ПП) / ССПП = ПЗ / ССПП + ∑ ([1 – ОЕЕ] / ОЕЕ).

При этом первое слагаемое в формуле учитывает прямые затраты на выполнение работ по ТОиР и содержание РС, а второе – характеризует издержки, обусловленные потерями производства (времени, производительности, качества). Минимизация ОИТОиР формулирует направление совершенствования системы ТОиР и свидетельствует о повышении эффективности ремонтного обслуживания производства.

Источник

Расчет экономической эффективности от капитального ремонта лоткового питателя

Научно-технический прогресс в промышленности, цели и задачи системы планово-предупредительного ремонта на производстве. Расчет основных показателей и экономической эффективности от проведения капитального ремонта оборудования механического цеха.

| Рубрика | Экономика и экономическая теория |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 07.06.2013 |

| Размер файла | 74,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

ВВЕДЕНИЕ

Работоспособность определяется долговечностью и надёжностью.

Работоспособность — это свойство выполнять работу в заданных условиях (климатических и эксплуатационных) и с заданными по паспорту техническими параметрами.

Эргономические показатели отражают требования к рабочему месту и к самой машине, по таким показателям как: вредность, опасность, тяжесть и

напряжённость труда.

Вредность-запылённость воздуха, шум, освещённость не по нормам санитарии.

Опасность возможность поражения человека движущимися частями, током и т.п.

Напряжённость — количество операций в минуту, цветовое оформление монотонность труда.

Уровень унификации отражает количество улов в машине одинакового функционального назначения, что отражается на степени взаимозаменяемости узлов. Уровень стандартизации определяется рациональным применением стандартного ряда чисел при создании машин.

Экономические показатели.

Для поддержания в работоспособном состоянии оборудования заводов ПСМ, техническое обслуживание и ремонт осуществляются в соответствии с системой планово-предупредительного ремонта (ППР) ремонтными службами ОГМ. В основе системы ППР является комплекс организационно — технических мероприятий предупредительно — профилактического характера, проводимых периодически в плановом порядке.

Цель системы ППР — постоянное поддержание оборудования в работоспособном состоянии; своевременное предупреждение износа и совершенствование организации и методов ремонта с целью сокращения простоя машин, как в процессе работы, так и при ремонте.

Система ППР предусматривает следующие мероприятия:

1) Учёт наличного парка и технического состояния оборудования:

2) Планирование периодических технических уходов, ремонтов и контроль качества ремонта.

3) Разработку нормативов ППР, норм продолжительности и трудоёмкости ремонтов оборудования.

4) Изготовление чертежей и составление проекта организации ремонтных работ.

5) Разработку перечня типовых ремонтных работ и совершенствование их технологии и организации.

6) Обеспечение запасными частями и материалами.

7) Организацию ремонтных бригад.

8) Организацию учёта и анализа аварий; неисправностей оборудования, разработку мероприятий по их предотвращению и устранению.

9) Организацию горюче — смазочного и складского хозяйства.

1.Научно-технический прогресс в промышленности

Научно-технический прогресс (НТП)- это процесс непрерывного развития науки, техники, технологии, совершенствования предметов труда, форм и методов организации производства и труда. Он выступает так же как важнейшее средство решения социально-экономических задач, таких, как улучшение условий труда, повышение его содержательности, охрана окружающей среды, а в конечном счете- повышение благосостояние народа. Этот процесс обеспечивает повышение производительности труда так как он тесно связан с развитием науки. Научно-технический прогресс имеет большое значение и для укрепления обороноспособности государства.

Современная научно-техническая революция базируется на достижениях науки и техники. Она характеризуется использованием новых источников энергии, широким применением электроники, разработкой и применением принципиально новых технологических процессов, прогрессивных материалов с заранее заданными свойствами. Все это, в свою очередь обеспечивает быстрое развитие отраслей, определяющих техническое перевооружение народного хозяйства. Таким образом, проявляется обратное влияние научно-технической революции на ускорение научно-технического прогресса. Научно-технический прогресс в любой его форме играет определяющую роль в развитии и интенсификации промышленного производства. Он охватывает все звенья процесса, включающего фундаментальные, теоретические исследования, прикладные изыскания, конструкторско-технологические разработки, создание образцов новой техники, ее освоение и промышленное производство, а также внедрение новой техники в народное хозяйство.

Развитие техники и технологии связано с ростом производительности труда. Поэтому повышение производительности труда является главным решающим критерием технического прогресса.

1.1 Структура ремонтной службы предприятия

В зависимости от сложности и вида выполняемых работ, объёма (серийности) и характера производства ремонтные работы выполняются на ремонтно-механических заводах (при большом объёме работы): — Специализированными ремонтно-механическими организациями (при много — серийном типовом производстве).

На заводах стекольной отрасли объем, и сложность ремонтных работ оборудования позволяет производить ремонт службами самих предприятий (производство малосерийное и единичное)

На заводах ПСМ руководство по поддержанию оборудования в работоспособном состоянии и сами мероприятия ППР осуществляет отдел главного механика (ОГМ), руководимый главным механиком завода, который подчиняется главному инженеру завода, ответственному за исправное состояние оборудования.

Структура ремонтной службы завода.

1) Б ППР (техническое бюро)

3) Ремонтные службы основных производственных цехов.

4) Электроцех

5)Трансформаторная и распределительная подстанции.

6) Компрессорная станция.

7) Участок ремонта отопления, водопровода и т.д.

8) Котельная.

9) Смазочное хозяйство и склад запчастей.

Основным звеном этой структуры является техническое бюро, которое:

— Составляет техническую документацию по ремонту машин;

— Разрабатывает мероприятия по снижению трудоёмкости и механизации ремонтных работ;

— Ведёт учёт по состоянию оборудования в соответствии с планом ППР и контролирует правильность эксплуатации оборудования.

Основными исполнительными участками ОГМ являются: РМЦ и ремонтные службы основных производственных цехов (цех выработки и составной цех).

1.2 Виды ремонтных работ

Одним из условий эффективной организации работы любого предприятия является наличие отлаженного механизма выполнения ремонтных работ. Чем ниже удельный вес расходов на ремонт, обслуживание и содержание оборудования в себестоимости продукции, тем выше эффективность производства и самого ремонтного хозяйства. Для предупреждения нерациональных потерь в производстве и сокращения затрат на ремонт служит система планово-предупредительного ремонта.

Системой планово-предупредительного ремонта называется совокупность различного вида работ по техническому уходу и ремонту оборудования, проводимых по заранее составленному плану с целью обеспечения наиболее эффективной эксплуатации оборудования.

Таким образом, работы по уходу, надзору, обслуживанию и ремонту оборудования с целью предотвращения нарастающего износа, предупреждения аварийных ситуаций и, как следствие, поддержания оборудования в постоянной готовности к работе является сущностью системы планово-предупредительного ремонта. В ее основе заложены работы по техническому обслуживанию оборудования и по выполнению плановых ремонтов — текущих, средних и капитальных.

Техническое обслуживание включает работы по осмотру оборудования, проверке на точность, промывке, смазке и т.д. Эти виды работ выполняются по заранее составленному графику и носят апериодический характер с четко выраженной повторяемостью.

Плановые ремонты по содержанию выполняемых работ, трудоемкости и периодичности подразделяются на текущий, средний и капитальный.

Текущий ремонт осуществляется в процессе эксплуатации оборудования путем замены отдельных деталей, частей с последующей проверкой на точность, центровкой и т.п.

Средний ремонт носит более расширенный и углубленный характер, поскольку связан с заменой основных деталей, узлов, трущихся поверхностей.

Капитальный ремонт представляет собой самый трудоемкий, длительный и дорогостоящий процесс, связанный с полной заменой основных деталей, узлов, разборкой двигателей, трансформаторов. Капитальный ремонт, как правило, сопровождается снятием оборудования с фундамента, с последующей сборкой и испытанием.

Система планово-предупредительного ремонта имеет профилактическую сущность. Однако в практике эксплуатации оборудования возникают аварийные ситуации, связанные с отказом техники, неполадками. Затраты, связанные с устранением последствий аварий, относятся к внеплановым расходам и сказываются на результативности работы предприятия негативным образом.

Система планово-предупредительного ремонта строится на использовании следующих нормативов:

* ремонтные циклы и их структура;

* длительность межремонтных периодов и периодичность технического обслуживания;

* категории сложности ремонта;

* нормы запаса деталей и оборотных узлов.

1.3 Техническая документация для проведения ремонтных работ

Для обеспечения высокого качества ремонта машин, правильной организации производственного и технологического процессов на предприятии, выбора необходимого оборудования и решения других вопросов, связанных с восстановлением отдельных деталей и машин в целом, разрабатывается определенная ремонтная документация.

Ремонтные документы — это рабочие конструкторские документы, предназначенные для подготовки ремонтного производства, ремонта и контроля состояния машины после ремонта. Такие документы должны быть разработаны на все виды машин, для которых предусматривается технически возможное и экономически целесообразное восстановление технических параметров и характеристик, изменяющихся в процессе эксплуатации.

В зависимости от видов ремонта документация составляется раздельно на текущий и капитальный ремонт машин. При производстве текущих ремонтов, как правило, используется эксплуатационная документация.

Составление ремонтной документации необходимо проводить с учетом взаимозаменяемости деталей и узлов и подбирать такие способы ремонта, которые обеспечили бы в наибольшей степени восстановление первоначальных размеров деталей. Рекомендуемые способы ремонта, технические требования к отремонтированным машинам, параметры, определяющие эксплуатационные характеристики машин после ремонта, нормы расхода запасных частей и материалов и другие показатели, включенные в ремонтные документы, должны быть предварительно технически обоснованы и экспериментально проверены.

Под комплектом документов для ремонта понимают совокупность документов (рабочих, эксплуатационных, ремонтных), необходимых для технически правильного восстановления машин и обеспечения возможности их дальнейшего использования по назначению в течение определенного (межремонтного) периода. Согласно стандартам установлена следующая номенклатура ремонтных документов:

-общее руководство по ремонту

-руководство по капитальному (среднему) ремонту

-технические условия на капитальный (средний) ремонт

-каталог деталей и сборочных единиц

-нормы расхода запасных частей

-нормы расхода материалов

-ведомость документов для ремонта.

Общее руководство по ремонту составляется в тех случаях, если общие указания по организации и технологии ремонта, а также общие технические требования к ремонту машин данного типа целесообразно изложить в отдельном документе, исключив указанные выше сведения из руководств по ремонту машин конкретного наименования. Руководства по капитальному ремонту конкретных машин содержат более расширенные и уточненные материалы согласно системе ремонта, принятой в определенных условиях эксплуатации.

В соответствии с требованиями стандарта общее руководство по ремонту или руководство по капитальному ремонту должно состоять из введения, в котором излагается назначение и порядок пользования руководством, дается краткая характеристика объекта ремонта и приводятся специальные указания по организации его ремонта. Помимо этого, указываются конструктивные варианты машины, ремонтируемые согласно руководству и сведения об используемых технических документах и правила пользования чертежами, схемами, таблицами и другими вспомогательными материалами.

Сведения по организации ремонта включают схему типового технологического процесса, перечень и общую характеристику необходимых технологических участков, общие требования к производственным помещениям, особенности организации типовых рабочих мест. Здесь же приводятся сведения о подъемно-транспортных средствах, требования к энергосиловому обеспечению ремонта, а также формулируются общие требования мер безопасности и противопожарной техники.

Значительное внимание в руководствах по ремонту уделяется процессу разборки машин, организации дефектации, правилам ремонта типовых деталей, соединений и сборочных единиц. При сборке машин должны учитываться требования и указания по сборке, регулированию, Настройке и отладке составных Частей машин, типовые правила по выполнению сборочных работ, проверок, регулировок, настроек и стендовых испытаний отдельных узлов или агрегатов до их установки на машины.

Заключительные разделы руководства по ремонту включают правила проведения стендовых и других видов испытаний машин, сведения по защитным покрытиям, консервации, маркировке, упаковке, транспортированию и хранению. При необходимости руководство снабжается приложением, в котором помещаются инструкции по выполнению отдельных и специфических работ и обобщенные сведения по замене материалов.

Каталог деталей и сборочных единиц предназначен для составления заявок на запасные части, необходимые при техническом обслуживании и ремонте машин. В каталоге приводятся перечень и иллюстрации всех деталей и сборочных единиц, сведения о расположении деталей и сборочных единиц на машине. По каждой детали и сборочной единице приводятся данные об их количестве на машине, материале, из которого они изготовлены, и о взаимозаменяемости и конструктивных особенностях.

Нормы расхода запасных частей или материалов составляются в форме ведомости, содержащей сведения о расходах запасных частей или материалов на ремонт одной, десяти или ста машин. Если для машин предусмотрен средний ремонт, то согласно стандарту нормы расхода необходимо оформлять отдельно на средний и капитальный ремонт.

В ведомости расхода запасных частей по каждой детали обязательно указываются: обозначения или номер стандарта, наименование, количество на машине, нормы расхода и примечание, которое содержит дополнительные сведения и указания, например сведения о поставке запасных частей ремонтному предприятию или о необходимости их изготовления на месте.

Ведомость документов включает ремонтные документы, полный или неполный комплект рабочих конструкторских документов, эксплуатационные документы, конструкторские документы на нестандартизированное специальное оборудование, стенды, приспособления и инструмент. Ведомость документов составляется раздельно для среднего и капитального ремонта машины.

В случаях когда необходимо операционное описание некоторых технологических процессов, используется в дополнение к маршрутной карте карта технологического процесса, либо ведомость операций, либо карта технологической информации. В случае когда необходимо обязательное операционное описание технологического процесса, применяют в дополнение к маршрутной карте операционную. Такие варианты обращаемых в дорожных механических мастерских технологических документов наряду с ремонтными обеспечивают требуемый уровень качества ремонта машин.

1.4 Организация труда РМЦ

Ремонтно-механический цех является базой для проведения технического обслуживания и ремонта оборудования. В соответствии с нормативами ППР в стекольной отрасли ПСМ учитывается серийность производства и ремонтосложность оборудования основных цехов стеклозаводов. Принимаем индивидуальный метод ремонта и монтажа оборудования основных цехов производства (составного и машино-ванного цеха).

При данном методе ремонта капитальный и средний ремонты проводятся службой РМЦ, а текущий ремонт и техническое обслуживание ремонтной службой основных цехов.

РМЦ является производственной базой по ремонту оборудования и выполняет следующие работы:

— средний и капитальный ремонты

— изготовление запасных частей

— изготовление нестандартного оборудования для нужд завода.

В состав РМЦ входят.

— слесарно-механическое отделение, которое выполняет работы, связанные с ремонтом узлов машин;

— станочное отделение вместе с заточным участком, которое занимается механической обработкой восстанавливаемых и вновь изготавливаемых деталей, используемых в качестве запасных частей.

— кузнечный участок с термическим оборудованием, которое занимается мелкими поковками, связанными с восстановлением изношенных деталей.

— ремонт зданий и фундаментов выполняют службы РМЦ.

Техническое обслуживание оборудования основных цехов производится дежурными слесарями и электриками этих цехов.

При сумме ремонтосложности оборудования основного цеха более 700 единиц в нём организуется самостоятельная ремонтная служба для проведения текущих ремонтов оборудования и технического обслуживания.

При проектировании РМЦ учитываются следующие требования:

1) Площадь участков РМЦ и служебных помещений рассчитывается исходя из норм площадей на рабочих, инженерно-технических работников и оборудования РМЦ.

2) Здание РМЦ должно иметь 1-2 сквозных проезда шириной 3-4м и один сквозной поперечный проезд.

3) Кузнечное, сварочное и электроотделение должны иметь капитальные стены и находиться в противоположных от служебных помещений участках РМЦ.

Принимаем по отраслевому каталогу ППР для стекольной отрасли следуют виды ремонта питателя:

— тех. обслуживание (то)

Принимаем по отраслевому каталогу ППР межремонтный цикл машин tц=24000 часов. Принимаем межремонтные периоды (периоды между дкупу

ближайшими одноимёнными ремонтами).

— для капитального ремонта Тпк = tц=24 000 часов

— для текущего ремонта Тпт=2 400 часов

— для тех. Обслуживания Тпто=800часов

Определяем количество каждого вида ремонта.

n к= tц / Tnк =43200 / 43200 =1 -количество капитальных ремонтов

Определяем срок службы в годах

Определяем коэффициент цикличности каждого вида ремонта (количество ремонтов приходящихся на год)

Структурный график ппр

2. Расчет сметы затрат на капитальный ремонт

2.1 Расчет трудоемкости капитального ремонта

Трудоемкость ремонтных работ показывает затраты рабочего времени слесарей, станочников и монтажников на ремонт и сборку машин.

Трудоемкость ремонта можно определить:

Где КМ и КЭ — трудоемкость одной условной единицы ремонтосложности механической и электрической части машины, выбираемые по отраслевому каталогу ППР.

RМ и RЭ — группа ремонтосложности механической и электрической части машины, выбираемые по отраслевому каталогу ППР.

Ремонтосложность машины отражает сложность и количество узлов и деталей машины.

2.2 Расчет времени простоя оборудования

Простой оборудования и агрегата в ремонте определяется в зависимости от его ремонтосложности и норм трудозатрат на одну условную единицу ремонтосложности, зависящих от вида ремонта и времени работы ремонтной бригады.

Простой оборудования можно определить:

Где N=5 — норма простоя машины (по отраслевому каталогу);

RM=3 — ремонтосложность механической части (по отраслевому каталогу). ПО=5*3=15 часов

2.3 Расчет численности ремонтных рабочих

Цель планирования численности ремонтных рабочих — это наилучшим образом распределить и полностью использовать трудовые ресурсы. Составление планов численности работников осуществляется раздельно по промышленно-производственному и непромышленному персоналу.

Чтобы определить необходимую среднесписочную численность рабочих промышленного производства, необходимо знать количество часов за год, в течении которой данный производственный участок должен функционировать в соответствии с установленным для него режимом.

В случае проведения ремонта или ремонтных работ определяется количество необходимых ремонтников на капитальный ремонт:

Источник