Выбор и расчёт потребного оборудования

Оборудование для каждого отделения, рабочего места подбирается согласно технологическому процессу. Технологическое содержание работ, выполняемых на рабочем месте, и табель оборудования центральных ремонтных мастерских колхозов и совхозов приводятся [10] с. 38, [11] с. 34, 60. Перечень оборудования для ремонтных предприятий приводится также в источниках [7], [8] и приложении 20. Количество дорогостоящего оборудования (моечных машин, станков, испытательных стендов и др.) определяется расчётом.

Количество моечных машин периодического действия

где Q – суммарная масса сборочных единиц и деталей, подлежащих мойке за планируемый период, т;

t – продолжительной мойки одной партии деталей (сборочных единиц), принимается 0,5 ч;

Фдо – действительный фонд времени моечной машины, ч;

g – масса деталей одной загрузки. Принимается по паспорту машины. При отсутствии таких данных можно принять 300 кг;

КМЗ – коэффициент, учитывающий степень загрузки и использования машин по времени, принимается 0,65-0,75.

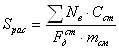

Суммарную массу всех промываемых в ваннах деталей можно определить по количеству приведенных ремонтов по формуле:

где ТГ – общая трудоемкость ремонтных работ в мастерских, чел-ч;

ТПР – трудоемкость капитального ремонта трактора, принимаемого за приведенный, чел-ч;

МПР – масса трактора , принимаемого за приведенный, т (см. табл. 7).

Таблица 7. — Массы некоторых тракторов и трудоемкость их капитального ремонта.

| Наименование, марка тракторов | Масса машины, т |

| Т-25 | 1,50 |

| Т-40А | 2,50 |

| ДТ-75 | 5,50 |

| МТЗ-80, МТЗ-82 | 3,0 |

| Т-150, Т-150К | 7,75 |

| Т-100М | 11,40 |

| К-700, К-701 | 12,0 |

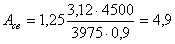

Количество металлорежущих станков

где ТСТ – общая годовая трудоёмкость станочных работ, ч;

Фдо – действительный годовой фонд времени работы станка с учётом числа рабочих смен, ч;

КЗСТ – коэффициент загрузки станка по времени, обычно принимают 0,85.

Полученное по укрупнённым расчётам общее число станков распределяют по типам примерно в таком процентном соотношении:

| токарные | 40-50 |

| расточные | 6-8 |

| фрезерные | 8-10 |

| строгальные и долбёжные | 6-10 |

| сверлильные | 10-14 |

| зуборезные | 3-4 |

| шлифовальные | 12-16 |

| прочие |

Если в результате расчетов количество станков получилось небольшим, номенклатуру и количество станочного парка выбирают из технологической необходимости с учетом станков, имеющихся в хозяйстве.

Марки станков подбирают с учётом технологических процессов и размеров обрабатываемых деталей. При этом исходят из необходимости обработки самых крупных деталей и выполнения всех возможных операций. Поэтому, как правило, выбирают универсальные станки.

Количество испытательных стендов по видам испытаний определяют по формуле:

где W – число испытуемых (регулируемых) агрегатов за планируемый период;

t1 – время установки агрегата на стенд и снятие со стенда, ч;

t2 – технологическое время обкатки, контроля и испытания, ч;

Фдо – действительный фонд времени стенда, ч;

Ки – коэффициент, учитывающий время использования стенда, Ки = 0,9-0,95.

Число испытуемых агрегатов определяется из программы ремонтируемых объектов W1, плюс чиcло агрегатов, приборов работающих машин W2, определяемое по коэффициенту охвата ремонтом.

где N – число машин в хозяйстве, имеющих рассматриваемые агрегаты, узлы, приборы;

n – количество рассматриваемых элементов в машине;

Количество сварочного и наплавочного оборудования определяется по формуле:

где Тсв – годовая трудоёмкость сварочно-наплавочных работ, ч;

Фдо – действительный годовой фонд времени работы сварочно-наплавочного оборудования, ч;

Ки – коэффициент, учитывающий использование этого оборудования по времени. Принимается 0,7-0,8.

Из полученного количества сварочно-наплавочного оборудования 30% рекомендуется принимать для газовой сварки и 70% для электродуговой

Рассчитанное и подобранное оборудование для каждого участка мастерской сводят в таблицу.

Таблица 8. — Перечень оборудования ремонтной мастерской

Источник

Электронная библиотека

Определение количества и выбор типов оборудования для выполнения данной производственной программы является основным и наиболее ответственным вопросом при расчете цеха. Определение количества станков механического цеха, необходимого для обработки деталей по заданной производственной программе, производится двумя методами: по данным технологического процесса, по технико-экономическим показателям.

В зависимости от типа производства, стадии проектирования и требуемой точности расчет может вестись точно или укрупнено.

Расчет оборудования по данным технологического процесса (точным способом) ведется при разработке технического проекта цехов серийного и массового производства, когда трудоемкость определяется по подробно разработанным технологическим процессам. В этом случае для обычного серийного (непоточного) производства расчет ведется по каждому типоразмеру станков, а для поточно-массового и поточно-серийного – для каждой операции.

Укрупненный метод или расчет по технико-экономическим показателям применяется в тех случаях, когда нет достаточных данных для точного расчета или его проведение невозможно из-за особо кратких сроков проектирования. Это часто имеет место при проектировании цехов единичного и мелкосерийного производства, а также при разработке технического задания цехов всех видов производства.

При определении количества оборудования цехов серийного производства точным способом расчет ведется по каждому типоразмеру станка на основе подсчета годовой трудоемкости обработки всех деталей, закрепленных за данным типом станка. Проектные расчеты основного количества станков ведут для 2-х сменного режима работы, а для уникальных, крупных и тяжелых станков – для 3-х сменного.

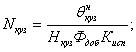

Потребное количество станков данного типа определяется по формуле:

где Ср – расчетное количество оборудования; Т шт-к — трудоемкость годового количества всех деталей на станках данного типоразмера в станко-часах; Ф. д.об. — действительный годовой фонд времени работы оборудования при 2-х сменной работе в часах.

Действительный фонд рабочего времени оборудования, включая потери от простоя оборудования в планово-предупредительном ремонте (3 – 4 %) при двухсменном режиме работы составляет (4029 – 4015 часов) для обычного оборудования; и 3904 (6% потерь) – для уникального оборудования.

Т шт-к = Т шт-к1*Д1/60 + Т шт-к2*Д2/60 +….+ Т шт-кп*Дп/60

где Т шт-к1, Т шт-к2, Т шт-кп — штучно-калькуляционное время 1, 2, …, n деталей на станках данного типа в мин; Д1. Дп — годовое количество одноименных деталей, обрабатываемых на станке.

Расчет трудоемкости по каждому изделию сводится в таблице 6.4.

Расчет трудоемкости годовой программы выпуска

Источник

Выбор и расчет потребного количества оборудования

3.6 Выбор и расчет потребного количества оборудования

Потребное количество станков для механических отделений вагонных депо, как правило, определяют по технико-экономическим показателям. К наиболее распространенному показателю этого рода относится затрата станко-часов на один ремонтируемый вагон по видам ремонта, типам и осности. Потребное (расчетное) количество станков по такому показателю подсчитывают по формуле:

где

Fд ст – действительный годовой фонд времени станка в одну смену в часах;

Сст – расход станко-часов на один ремонтируемый вагон; [2,cтр.258, табл.14]

mсм – число смен работы.

Принятое количество станков распределяют по типам в следующем соотношении:

— токарно-винторезные 32% -3

— сверлильные (горизонтальные и вертикальные) 21%- 2

— болторезные и гайконарезные 10%.-1

Потребное количество кузнечного и рессорного оборудования подсчитывают по годовой программе поковок и ремонта рессор и часовой производительности соответствующих агрегатов.

Для кузнечных работ годовая программа складывается из массы ремонтной поковки на основную программу ремонта вагонов (включая и потребности ПТО, прикрепленные к депо) и новой поковки, необходимой для изготовления инструментов, штампов, приспособлений и хозяйственных целей. Массу новых поковок условно принимают в долевом отношении к массе ремонтной поковки. Тогда общая годовая потребность в поковках (приведенная к новой) определяется по формуле:

где

Ккуз— коэффициент перевода ремонтной поковки в новую ;

qрм — расход ремонтной поковки на один приведенный вагон при деповском ремонте, кг.,

qПТО — расход ремонтной поковки на техническое обслуживание вагонов на ПТО, кг на 1 млн. вагоно-км пробега .

Примерный расход ремонтной поковки на один приведенный грузовой вагон составляет – 34 кг , то же на пробег 1 млн . вагоно-км грузового – 16 кг.

Определив годовую потребность в новой поковке подсчитывают количество потребного оборудования для кузнечного отделения по формуле:

где Нкуз-часовая производительность кузнечного оборудования кг , которая составляет для молотов с массой падающих частей 0,15 т 18 кг/ч, с массой 0,2т 32 кг/ч и 0,35т 60 кг/ч, для нагревательных печей – 30 кг/ч, двух огневых горнов- 10 кг/ч ;

Кисп— коэффициент использования кузнечных агрегатов во

Кузнечные агрегаты распределяют в следующем соотношении: молоты – 60%, нагревательные печи – 30% и горны – 10%.

— nкуз для молотов с массой 0,35 т 60 кг/ч:

— для нагревательных печей:

для двух огневых горнов

Программа рессорного отделения определяется нормами, которыми предусмотрено что, на один грузовой вагон деповского ремонта требуется ремонт 1,2 рессоры, на текущий отцепочный – 0,4 и на ПТО, прикрепленное к депо, — 0,00015 рессоры на пробег 1 млн. вагоно-км.

В рессорном отделении, как правило, устанавливают:

одну двухкамерную рессорную печь, гибозакалочную машину простейшего типа, гидравлический пресс для снятия и насадки хомутов рессоры, станок для завивки пружин и другое технологическое оборудование.

Потребность депо в электросварочных аппаратах подсчитывается по формуле:

где Ксв— коэффициент , учитывающий сварочные работы при техническом обслуживании , текущем отцепочном ремонте вагонов и для хозяйственных целей ;

Nв— годовая программа деповского ремонта вагонов ;

Фдсв— действительный годовой фонд времени работы одного сварочного аппарата;

Суммарное время на сварочные работы, производимые на одном вагоне, рассчитывается по формуле :

где

и полуавтоматической сварке равным 1,3 ; при автоматической 1,2;

Vнап— объем наплавляемого металла , на один

приведенный грузовой вагон -800 см 3 ;

Jсв— сварочный ток 180-240 А.

Принимаем 5 электросварочных аппаратов.

Рассчитанное количество сварочных аппаратов распределяется так: 50% — в сборочном участке, в тележечно-колесном – 30%, в сварочном – 10% и в остальных производственных подразделениях – 10%.

Общее количество газосварочных аппаратов обычно не превышает 15% числа сварочных.

Источник