ОСНОВНЫЕ ПОКАЗАТЕЛИ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ МАШИН. Технический ресурс. Срок службы .

Для повышения долговечности ремонтируемых машин, отдельных узлов, соединений, а также деталей путем их восстановления, выбора рационального способа восстановления и материала покрытия, определения расхода запасных частей весьма важно знать и уметь оценивать величины предельных! износов и других показателей долговечности.

Согласно ГОСТ 27.002-83, — свойство объекта (детали, узла, машины) сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. В свою очередь, работоспособное состояние — состояние объекта, при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и (или) конструкторской документации; предельное состояние — состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно. При этом следует иметь в виду, что для неремонтируемых объектов предельного состояния может достигнуть не только неработоспособный объект, но и работоспособный, применение которого оказывается недопустимым согласно требованиям безопасности, безвредности, экономичности, эффективности. Переход такого неремонтируемого объекта в предельное состояние происходит раньше возникновения отказа.

С другой стороны, объект может оказаться в неработоспособном состоянии, не достигнув предельного состояния. Работоспособность такого объекта, а также объекта, находящегося в предельном состоянии, восстанавливается с помощью ремонта, при котором происходит восстановление ресурса объекта в целом.

Основными техническими оценочными показателями долговечности являются ресурс и срок службы. При характеристике показателей следует указывать вид действия после наступления предельного состояния объекта (например, средний ресурс до капитального ремонта; гамма-процентный ресурс до среднего ремонта и т. д.). В случае окончательного снятия с эксплуатации объекта, обусловленного предельным состоянием, показатели долговечности называются: полный средний ресурс (срок службы), полный гамма-процентный ресурс (срок службы), полный назначенный ресурс (срок службы). Полный срок службы включает в себя продолжительности всех видов ремонта объекта. Рассмотрим основные показатели долговечности и их разновидности, конкретизирующие этапы или характер эксплуатации.

— наработка объекта от начала его эксплуатации или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

— календарная продолжительность от начала эксплуатации объекта или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

— продолжительность или объем работы объекта.

Наработка объекта может быть:

1) наработка до отказа — от начала эксплуатации объекта до возникновения первого отказа;

2) наработка между отказами — от окончания восстановления работоспособного состояния объекта после отказа до возникновения следующего отказа.

представляет собой запас возможной наработки объекта. Различают следующие виды технического ресурса: доремонтный ресурс -наработка объекта до первого капитального ремонта; межремонтный ресурс — наработка объекта от предыдущего до последующего ремонта (число межремонтных ресурсов зависит от числа капитальных ремонтов); послеремонтный ресурс -наработка от последнего капитального ремонта объекта до его перехода в предельное состояние; полный ресурс — наработка от начала эксплуатации объекта до его перехода в предельное состояние, соответствующее окончательному прекращению эксплуатации. Виды сроков службы подразделяются так же, как и ресурсы.

— математическое ожидание ресурса. Показатели «средний ресурс», «средний срок службы», «средняя наработка» определяют по формуле

где

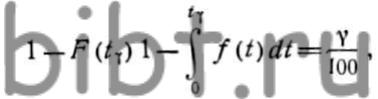

Гамма-процентный ресурс — наработка, в течение которой объект не достигает предельного состояния с заданной вероятностью γ, выраженной в процентах. Гамма-процентный ресурс, гамма-процентный срок службы определяют по следующему уравнению:

где t γ — гамма-процентная наработка до отказа (гамма-процентный ресурс, гамма-процентный срок службы).

При γ = 100% гамма-процентная наработка (ресурс, срок службы) называется установленной безотказной наработкой (установленным ресурсом, установленным сроком службы). При γ=50% гамма-процентная наработка (ресурс, срок службы) называется медианной наработкой (ресурсом, сроком службы).

— событие, заключающееся в нарушении работоспособного состояния объекта.

— суммарная наработка объекта, при достижении которой применение по назначению должно быть прекращено.

(срок службы) установлен с целью принудительного заблаговременного прекращения применения объекта по назначению, исходя из требований безопасности или: экономического анализа. При этом в зависимости от технического состояния, назначения, особенностей эксплуатации объект после достижения назначенного ресурса может эксплуатироваться дальше, сдан в капитальный ремонт, списан.

— это износ, соответствующий предельному состоянию изнашивающегося изделия. Основными признаками приближения предельного износа являются увеличение расхода топлива, снижение мощности, снижение прочности деталей, т. е. дальнейшая работа изделия становится технически ненадежной и экономически нецелесообразной. При достижении предельных износов деталей и соединений их полный ресурс (Т п ) исчерпывается, и необходимо принимать меры для его восстановления.

— износ, при котором изделие сохраняет работоспособность, т. е. при достижении этого износа детали или соединения могут работать без их восстановления еще целый межремонтный срок. Допустимый износ меньше предельного, и остаточный ресурс деталей не исчерпан.

Источник

Показатели долговечности

Показатели долговечности характеризуют свойство технического изделия сохранять во времени работоспособность до наступления предельного состояния, когда оно теряет работоспособность при установленной системе технического обслуживания и ремонтов.

Перечень используемых показателей долговечности таков:

Тр – среднийресурс, т.e. средний технический ресурс до капитального ремонта;

Трγ — гамма-процентный ресурс;

Тр.у — установленный ресурс;

Тсл — средний срок службы;

Тслγ —гамма-процентный срок службы;

Тсл.н — назначенный срок службы;

Тсл.у — установленный срок службы;

Тсп — срок службы до списания изделия или предельный срок службы.

Понятие «ресурс» характеризует долговечность, по наработке изделия, а «срок службы» — по календарному времени.

Исходные данные для расчета ресурса, порядок его расчета и статистической оценки, а также привила усыновления требуемого ресурса изделий регламентированы методическими указаниями МУ10-71 «Промышленные изделия. Определение ресурса». М.: Изд-во стандартов, 1972.

Так как под ресурсом понимается суммарная наработка до предельного состояния, то его показатели определяются по формулам, аналогичным формулам наработки на отказ.

Средний ресурс изделия — это математическое ожидание его ресурса. Статистическая оценка среднего ресурса такова:

Ν — число изделий, поставленных на испытания или в эксплуатацию.

Гамма-процентный ресурсвыражает наработку, в течение которой изделие с заданной вероятностью γ процентов не досигает предельного состояния. Гамма-процентный ресурс является основным расчетным показателем, например для подшипников и других изделий. Существенное достоинство этого показателя в возможности его определения до завершения испытаний всех образцов. В большинстве случаев для различных изделий используют критерий 90%-го ресурса.

Вероятность обеспечения ресурса Трγ, соответствующую значению γ /100, определяют по формуле

где Тр — наработка до предельного состояния (ресурса);

γ — число изделий (%), не достигающих с заданной вероятностью предельного состояния.

Значение гамма-процентного ресурса определяют с помощью кривых распределения ресурсов (рис. 23).

Назначенный ресурс— суммарная наработка, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

Рисунок 9 – Определение значения гамма-процентного ресурса:

а и б – кривые соответственно убыли и распределения ресурсов

Под установленным ресурсом, понимается технически обоснованная или заданная величина ресурса, обеспечиваемая конструкцией, технологией и условиями эксплуатации, в пределах которой изделие не должно достигать предельного состояния.

Средний срок службы — математическое ожидание срока службы. Статистическую оценку среднего срока службы определяют по формуле:

где Тсл — срок службы i-гo изделия.

Гамма-процентный срок службы представляет собой календарную продолжительность эксплуатации, в течение которой изделие не достигает предельного состояния с вероятностью γ, выраженной в процентах. Для его расчета используют соотношение

Назначенный срок службы— суммарная календарная продолжительность эксплуатации, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

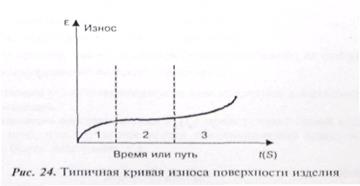

Рисунок 10—Типичная кривая износа поверхности изделия

рукцией, технологией и эксплуатацией, в пределах которого изделие не должно достигать предельного состояния.

Предельный срок службы Тсп представляет собой календарную продолжительность эксплуатации или использования изделия до момента его списания и снятия с эксплуатации (использования). Он определяется аналогично тому, как определяют, например, средний срок службы.

Известно, что основной причиной снижения показателей долговечности изделия является износ его деталей.

Изнашиваниемназывается процесс постепенного поверхностного разрушения материала деталей машин в результате трения о них других деталей, твердых тел или частиц. Известно, что сопротивление материала изнашиванию зависит не только от свойств этого материала, но и от многих условий, в которых происходит трение. К этим условиям (факторам) относятся: свойства сопряженного тела, свойства промежуточной среды, температура на поверхности и т.д.

На рисунке 10 приведена типичная кривая зависимости характеристик износа от длительности испытаний или эксплуатации изделий

Износ характеризуется тремя периодами:

1. Период начального износа или период приработки, когда происходит переход от исходного состояния поверхности трения к состоянию относительно устойчивому. В течение периода приработки темп износа со временем уменьшается, приближаясь к некоторой постоянной величине, характерной для периода установившегося износа.

2. Период установившегося износа, при неизменных условиях работы трущейся поверхности, характеризуется постоянным темпом износа.

3. Период ускоренного износа.

Результаты испытаний на износ и наблюдений за плюсом впроцессе эксплуатации техники обычно выражают в относительных величинах.

где Δlэ — линейный износ эталона,

Δlм — линейный износ материала испытуемого изделия (образца или детали);

где ΔGэ — весовой износ эталона,

ΔGм — весовой износ материала испытуемого изделия (образца или детали).

Износ может быть оценен не только относительной характеристикой линейного износа, но и по относительному изменению объемов эталона и объекта испытания.

На практике часто износостойкость (износность) оценивают в абсолютных величинах таких как мм/км, мм 2 /час и т.п.

Установлены три группы факторов, влияющих на вид и интенсивность износа поверхности деталей машин: 1 — факторы, обусловливающие внешне механические воздействия на поверхность трения; 2 — характеристики внешней среды; 3 — факторы, связанные со свойствами трущихся тел.

Конкретными факторами мерной группы являются: а) род трения (качение, скольжение); б) скорость относительного перемещения трущихся поверхностей; в) величина и характер давления при трении.

Основные факторы второй группы, связанные с внешней средой, таковы: а) смазка; б) газовая среда (воздушная, агрессивная или защитная атмосферы); в) наличие абразивных (твердых) частиц на поверхности трения.

Факторами третьей группы являются: а) механические свойства трущихся материалов (предел текучести и упругости, модуль упругости, предел прочности, твердость, ударная вязкость, пластичность, усталостная прочность); б) теплоустойчивость материала детали; в) степень химического сродства металла к кислороду и природа образующихся при трении химических соединений; г) склонность металла к контактному схватыванию при нормальных и повышенных температурах; д) способность металлического материала взаимодействовать со смазкой и т.д.

Источник