- Основные нормативы системы ППР и их расчет

- Определение затрат на планово-предупредительный ремонт оборудования цеха

- Сущность технического обслуживания и эксплуатации оборудования. Определение категории сложности и составление годового графика ремонта оборудования. Расчет численности персонала, фонда оплаты труда. Составление сметы затрат; источники финансирования.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- ВВЕДЕНИЕ

- 1. Исходные данные

- 1.2 Расчет трудоемкости проведения планово-предупредительных ремонтов

- 1.3 Организация и планирование труда и заработной платы персонала

Основные нормативы системы ППР и их расчет

Эффективность применения системы ППР находится в прямой зависимости от совершенства нормативной базы, соответствия нормативов условиям эксплуатации оборудования. От точности нормативов в большей степени зависят расходы предприятия на техническое обслуживание и ремонт оборудования, а также уровень потерь в производстве, связанных с неисправностью оборудования. Нормативы дифференцируются по группам оборудования и характеризуют последовательность проведения ремонтов и осмотров, объемы ремонтных работ, их трудоемкость и материалоемкость. Важнейшими нормативами системы ППР являются:

— структура межремонтного цикла;

— продолжительность межремонтного и межосмотрового периодов;

— категория сложности ремонта;

— численность ремонтных рабочих;

— нормы запаса деталей, оборотных узлов и агрегатов.

Под продолжительностью межремонтного цикла (Тмц) понимается время работы оборудования от момента ввода его в эксплуатацию до первого капитального ремонта или период между двумя последовательно выполняемыми капитальными ремонтами. Зависит этот норматив от стойкости деталей и условий работы оборудования. Поэтому Тмц определяется установленной для данного типа оборудования исходной величиной, которая приводится в системе ППР по соответствующей отрасли и оборудованию.

Под структурой межремонтного цикла понимается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию в период межремонтного цикла. Например, структура межремонтного цикла может иметь следующий вид:

где К1 и К2 — капитальные ремонты оборудования;

C – средний ремонт.

Из структуры межремонтного цикла видно, сколько и в какой последовательности проводится тот или иной вид ремонта или осмотра.

Межремонтный период – время работы единицы оборудования между двумя очередными плановыми ремонтами. Например, период между К1 и Т1, или Т1 и Т2, или Т2 и С1. Продолжительность межремонтного периода (tмр) определяется по формуле

где nc и nТ – число средних и текущих ремонтов.

Межосмотровый период – время работы оборудования между двумя очередными осмотрами и плановыми ремонтами (периодичность технического обслуживания). Продолжительность этого периода рассчитывается по формуле:

где nо – число осмотров или число раз технического обслуживания на протяжении межремонтного цикла.

Под категорией сложности ремонта понимаются степень сложности ремонта оборудования и его особенности. Чем сложнее оборудование, чем больше его размер и выше точность обработки на нем, тем сложнее ремонта, а следовательно, и выше категория сложности.

Категория сложности ремонта обозначается буквой «R» и числовым коэффициентов перед ней.

Категория сложности ремонта используется для расчета объема ремонтных работ, который необходим для определения трудоемкости ремонтных работ и на этой основе расчета численности ремонтного персонала и их фонда заработной платы, определения количества станков в РМЦ.

Трудоемкость ремонтных работ того или иного вида определяется, исходя из количества единиц ремонтной сложности и норм времени, установленных на одну ремонтную единицу.

Нормы времени устанавливаются на одну ремонтную единицу по видам ремонтных работ отдельно на слесарные, станочные и прочие работы (величины из справочников).

Суммарная трудоемкость по отдельному виду ремонтных работ определяется по формуле (например, для среднего ремонта):

где Qc – трудоемкость среднего ремонта оборудования данной группы,

qc — норма времени на одну ремонтную единицу по всем видам работ,

R — количество ремонтных единиц;

Спр -количество единиц оборудования данной группы, шт.

Аналогично определяется трудоемкость по техническому обслуживанию, текущему и капитальному ремонтам.

Для установления численности ремонтных рабочих соответствующей профессии (слесарей, станочников и т.д.) определяют трудоемкость по видам работ (слесарным, станочным и пр.). Например, расчет трудоемкости слесарных работ (Qсл) производится по формуле

где qк, qc, qT, qo – нормы времени на одну единицу слесарных работ по капитальному, среднему, текущему ремонту и осмотрам, а также по техническому обслуживанию, нормо-ч.;

qм.о. — норма времени на одну ремонтную единицу по межремонтному обслуживанию за год, нормо-ч.

Численность ремонтных рабочих (например, слесарей) определяется по формуле

где Фп – годовой плановый (эффективный) фонд времени работы одного ремонтного рабочего, ч;

Кв – коэффициент выполнения норм времени.

Материалоемкость ремонтов всех видов и технического обслуживания определяется исходя из норм расхода материалов, установленных на единицу ремонтной сложности и количества единиц ремонтной сложности оборудования данной группы.

Нормы запаса деталей и оборотных узлов и агрегатов определяются так же, как потребности в материалах, исходя их единиц ремонтной сложности.

На основе нормативов разрабатываются годовые графики ППР оборудования, в которых предусматриваются по срокам ремонты и планируемые мероприятия по техническому обслуживанию каждой единицы оборудования; определяются размеры трудоемкости предстоящих работ и устанавливается штат ремонтного персонала. Эти графики ложатся в основу текущего планирования и выполнения работ.

Источник

Определение затрат на планово-предупредительный ремонт оборудования цеха

Сущность технического обслуживания и эксплуатации оборудования. Определение категории сложности и составление годового графика ремонта оборудования. Расчет численности персонала, фонда оплаты труда. Составление сметы затрат; источники финансирования.

| Рубрика | Экономика и экономическая теория |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 31.03.2015 |

| Размер файла | 51,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

- Введение

- 1. Исходные данные

- 2. Сущность системы технического обслуживания и рациональной эксплуатации оборудования

- 3. Категория сложности ремонта

- 4. Составление годового графика ремонта оборудования

- 5. Определение численности ремонтной бригады

- 6. Определение фонда оплаты труда ремонтной бригады

- 7. Определение стоимости ремонта одной ремонтной единицы. Сметы затрат на ремонт

- 8. Организация ремонтных бригад

- 9. Порядок передачи оборудования в ремонт и из ремонта

- 10. Определение потребности количества материалов по всем видам на годовой план ремонта

- 11. Источники финансирования работ по уходу за оборудованием и ремонту

- Заключение

- Список литературы

ВВЕДЕНИЕ

Современная экономика России — это множество промышленных предприятий, создающих продукцию, которая является материально-технологической базой всех отраслей. В условиях современных жесткой рыночной конкуренции в промышленности необходимо осуществлять постоянный контроль над производственными ресурсами (материалы, инструменты, персонал и др.). Среди этого ряда особенно выделяется проблема энергообеспечения современных промышленных предприятий, которая заключается не только в экономии электроэнергии в условиях ее постоянного подорожания, но и издержки, связанные со сбоями в работе электрооборудования. В связи с этим на предприятии создаются специальные отделы, такие как Отдел главного энергетика и Отдел главного механика, которые осуществляют контроль, занимаются ремонтом оборудования и обеспечивают нормальную работу производственных устройств.

Для качественного выполнения этих задач необходимо учитывать затраты на их выполнение. Исходя из экономического обоснования, предприятие может спланировать количество специалистов, необходимое материальное обеспечение ремонтных бригад и связанные с этим финансовые затраты. Чем более точными будут эти расчеты, тем более обоснованной будет себестоимость продукции предприятия, так как оно будет располагать реальной финансовой базой, используемой на обслуживание энергообеспечение предприятия. Кроме того, это позволит снизить издержки при простоях оборудования вследствие его поломки.

Информационной базой этих расчетов является количество эксплуатируемого оборудования, составление плана-графика ремонтных работ и их трудоемкости, расчет численность дежурного и обслуживающего персонала и фонд заработной платы для ремонтной бригады, калькуляция на одну ремонтную единицу по всем видам ремонта и определение общей стоимость ремонтных работ.

1. Исходные данные

Для обслуживания электротехнической части оборудования на каждом предприятии имеется централизованная служба главного энергетика, которая должна обеспечивать нормальную работу всего оборудования цеха, своевременный и качественный ремонт электрооборудования, наименьшее количество затрат на работы по ремонту и уходу за электрооборудованием, экономия энергоносителей и материалов, качественное выполнение плана ремонта.

Для учета всего электрооборудования цеха используется данные таблицы 1 установленного оборудования на участке.

Источник

1.2 Расчет трудоемкости проведения планово-предупредительных ремонтов

Годовая плановая трудоемкость всех видов ремонтов определяется на основании нормативов технического обслуживания и ремонта оборудования энергохозяйств промышленных предприятий (система ТОР ЭО) [2].

Увеличение (уменьшение) продолжительности ремонтного цикла и межремонтного периода учитывается следующими поправочными коэффициентами.

Таблица 2 – Поправочный коэффициент к сменности работы оборудования

Значение поправочного коэффициента

Сменность работы электротехнического оборудования

1 сменная работа

2 сменная работа

3 сменная работа

Для остальных видов электротехнического оборудования поправочные коэффициенты студенты выбирают самостоятельно по литературе.

Для трансформаторов и электрических машин планируется проведение средних ремонтов, трудоемкость которых составляет 50 % трудоемкости 5 Апитального ремонта. Трудоемкость осмотров для электрических сетей равна 25 % трудоемкости текущего ремонта, а для шинопроводов – 10 %. Численность персонала рассчитывается на основании норм системы ТОР ЭО по таблице 3.

Таблица 3 – Годовая плановая трудоемкость ремонта

Количество ремонтов за год, раз

Годовая плановая трудоемкость ремонтов, чел-ч

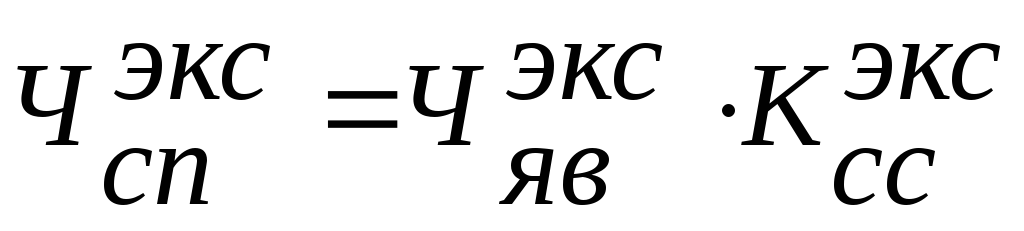

Явочный состав ремонтных рабочих определяется методом, изложенным в /4/ по формуле:

где: Ткр, Тср, Ттр, То – годовая плановая трудоемкость соответственно капитального, среднего, текущего ремонтов и технического осмотра;

Явочный состав эксплуатационного персонала определяется на основании норм межремонтного технического обслуживания на одного рабочего в одну смену по формуле:

где Н м – норма межремонтного (технического) обслуживания на 1 рабочего в смену, чел-час.

1.3 Организация и планирование труда и заработной платы персонала

Одним из важнейших условий надежной и ритмичной работы электрооборудования является рациональная организация его эксплуатации и проведения ремонтов.

В организационном отношении энергохозяйство завода представляет собой разветвленную сеть, включающую энергослужбы цехов, которые осуществляют эксплуатационное и ремонтное обслуживание энергоустановок и сетей.

Режим работы эксплуатационного персонала зависит от количества рабочих смен и состава электрооборудования, работающего в эти смены.

Ремонтный персонал может работать в одну или две смены в зависимости от установленного времени ремонтного простоя оборудования. Этот персонал может также привлекаться на ремонтные работы в выходные и праздничные дни с предоставлением выходных дней в другие дни недели и оплатой за работу в праздничные дни в двойном размере.

Планирование использования рабочего времени персонала проводится составлением баланса рабочего времени (таб. 4)

Таблица 4 — Баланс рабочего времени

1. Календарный фонд времени, Фкал

2.Нерабочие дни, всего

в том числе: праздничные

3. Номинальный фонд рабочего времени, Фном

а/ основной и дополнительный отпуск

б/ невыходы по болезни

в/ невыходы в связи с выполнением общественных и государственных обязанностей

г/ отпуск учащихся

Итого неиспользуемое время

5. Эффективный (полезный) фонд рабочего времени, Фэф

6. Коэффициент списочного состава, Ксс

Коэффициент списочного состава определяется:

а) при прерывном режиме работы персонала: К сс = Ф ном/ Ф эф;

б) при непрерывном режиме работы: К сс = Ф кал/ Ф эф

Различают явочный и списочный состав работников.

Списочный состав ремонтных рабочих определяется:

Списочный состав эксплуатационных рабочих определяется:

Планирование заработной платы включает определение фондов и средней заработной платы эксплуатационного и ремонтного персонала. Плановый фонд заработной платы определяется в следующей последовательности: тарифный, часовой, дневной, годовой.

Все фонды заработной платы определяются из расчета за год.

Фонд оплаты по тарифу находят по формуле:

где Зт – тарифный фонд заработной платы; Тс – часовая (дневная) тарифная ставка, руб; Ч сп – списочное число рабочих, чел; Фэф – эффективный фонд рабочего времени в часах.

Часовой фонд заработной платы включает тарифный фонд и доплаты до часового фонда. В числе доплат до часового фонда учитываются премии и доплаты за ночную работу в ночные часы. Доплаты устанавливаются в % к тарифному фонду.

Размер премий можно принять 30% (П = Зт . 0,3) . Размер доплат за работу в ночные часы (с 22 до 6 час) составляет 40% от тарифного заработка за каждый час работы ночью.

где: П – премии, выплачиваемые рабочим за выполнение установленных показателей, Вн — время работы ночью, час; Вс – время работы цеха в течении суток; Дн — доплаты за работу в и ночное время.

В дневной фонд заработной платы включаются доплаты за работу в праздничные дни :

Зд = Зч + Пр ;

где Зч — часовой фонд заработной платы; Пр – доплаты за работу в праздничные дни, руб.

Годовой фонд заработной платы состоит из дневного фонда и доплат, которые включают оплату отпусков (9,5%) и выполнение общественных обязанностей (0,5%) от дневного фонда.

Результаты расчетов по зарплате приведены в таблицу 5.

Источник