Расчёт трудоёмкости ремонтов и ТО автомобилей

Определяем трудоёмкость капитального ремонта (Ткр)

Где , tkr — норматив трудоёмкости одного кап. Ремонта.

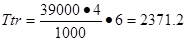

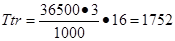

Трудоёмкость текущих кап. Ремонтов (Ттр) определяю по формуле :

Где , Lпг — планируемый годовой пробел одного автомобиля данной марки.

Ттр — норматив трудоёмкости текущих ремонтов на 1000 км пробега.

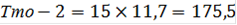

Определяю трудоёмкость ремонтов и Т.О. (Тто-2) по формуле :

Где Тто2 -норматив трудоёмкости одного Т.О.-2 автомобиля конкретной марки .

Определяю трудоёмкость ТО-1 групп автомобилей (Тто-1) по формуле:

Определяю трудоёмкость сто групп автомобилей данной марки (Тсто)

Где , tcto — норматив трудоёмкости сезонного обслуживания конкретной марки .

Трудоёмкость сезонного обслуживания данного автомобиля конкретной марки составляет 25% от трудоёмкости одного ТО-2 автомобиля,

ГаЗ-СаЗ-3507 (после кр.)

КаМаЗ-5320 (до кр)

Результаты расчетов трудоёмкости ремонтов и ТО автомобилей свожу в таблицу 2.4.

Результаты расчетов трудоёмкости

| Марка | Ткр | Ттр | Тто — 2 | Тто — 1 | Тсто |

| ГаЗ-53-12 | 749 | 2371.2 | 175.5 | 124.2 | 23.4 |

| Газ-СаЗ- 35-07 | 274 | 1752 | 149.6 | 115.5 | 20.4 |

| ЗиЛ-130 | 302 | 3074.5 | 294 | 224 | 35 |

| КаМаЗ- 5320 | 380 | 3601,5 | 731 | 475,2 | 75,25 |

| ПАЗ-3205 | —— | 985,8 | 94.4 | 725 | 17.7 |

| Всего: | 1205 | 9201,7 | 1509 | 1681,5 | 171,75 |

2.3 Определение годового плана работ ремонтной мастерской

Определяем трудоёмкость основных ремонтно-профилактических работ (Торр) по формуле :

Торр=Ткр+Ттр+Тто-2+Тто-1+Тсто (чел. ч)

Все виды ремонтно-профилактических работ в том числе К.Р. грузовых автомобилей на готовых агрегатах , планируем производить на специализируемых ремонтных предприятиях, поэтому трудоёмкость основных ремонтных работ не включаем.

Кроме основных ремонтно-профилактических работ в ремонтной мастерской выполняются дополнительные работы (Тg)

Дополнительные работы включают изготовление приспособлений для обеспечения ремонтных работ, ремонт оборудования мастерской , выполнение заказов других предприятий.

Дополнительные работы в хозяйстве составляют 25% от

Основных ремонтных работ:

Определяем годовой план ремонтных работ (Трп) по формуле:

Трп = Торр + Тg=16522.74 чел. ч

Построение графика загрузки

Для построения графика загрузки разрабатываем календарный

План ремонтно-профилактических работ на год (таблица2,5)

План ремонтно-профилактических работ

Для построения графика загрузки , определяем напряженность работ

На рабочий день (масштаб графика загрузки)

Где , Др — рабочие дни за год

Где Дк — календарные дни в году

Дв — выходные дни за год

Дп — праздничные дни за год

Полученную цифру округляем до целого числа десятков (80)

Источник

Расчет трудоемкости работ по обслуживанию и текущему ремонту автомобилей

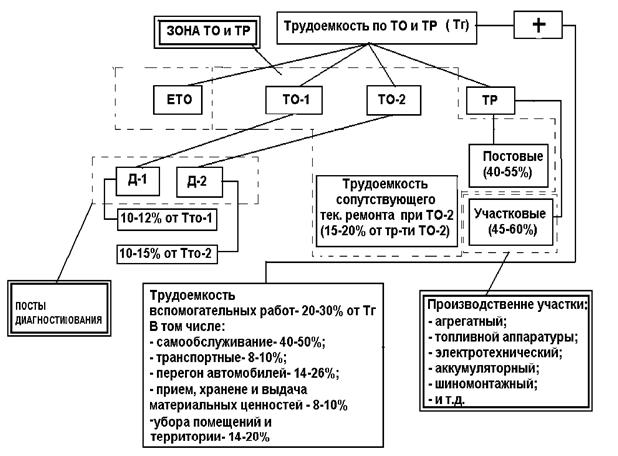

Трудоемкость работ по обслуживанию автопарка на предприятии состоит из объема работ по ТО (ТО-1, ТО-2, СО), диагностированию (Д-1, Д-2), текущему ремонту (ТР) и самообслуживанию предприятия. Капитальные ремонты автомобилей, их агрегатов выполняют на специализированных ремонтных предприятиях. Ежесменное техническое обслуживание подвижного состава осуществляют водители.

Перед расчетом трудоемкости работ в зоне обслуживания необходимо скорректировать нормативы трудоемкости по видам РОВ в зависимости от модификации подвижного состава, организации работы и размера автопарка.

Корректировка трудоемкости ТО-1, ТО-2 автомобилей осуществляется по формулам

где tТО-1д, tТО-2д – дифференцированная величина трудоемкости обслуживания, чел.∙ч;

tТО-1н, tТО-2н — нормативное значение трудоемкости обслуживания i-й группы автомобилей соответственно при ТО-1, ТО-2, чел.∙ч (таблица 3 приложения 1);

К5 – коэффициент, учитывающий количество обслуживаемых автомобилей на АТП и количества технологически совместимых групп и подвижного состава (таблица 8 приложения 1).

Корректировка трудоемкости единицы текущего ремонта осуществляется по i-й группе на 1000 км пробега (для автомобилей, работающих без прицепа):

где tТРд – дифференцированная величина трудоемкости текущего ремонта, чел.∙ч;

К4 – коэффициент, учитывающий величину пробега с начала эксплуатации (таблица 7 приложения 1).

Пример. Для автомобилей второй группы:

Для прицепов и полуприцепов коэффициент К2 при корректировке нормативной трудоемкости ТО и ТР на 1000 км не применяется. Трудоемкость ТО каждого вида для прицепов и полуприцепов определяется по формулам

где

Трудоемкость ТР на 1000 км пробега для прицепа и полуприцепа определяется по формуле:

где

Далее необходимо определить трудоемкость диагностирования Д-1 и Д-2 автомобилей. При отсутствии нормативов трудоемкости диагностирования Д-1, трудоемкость принимается равной 10 % от трудоемкости ТО-1, а трудоемкость Д-2 – 15 % от скорректированной трудоемкости ТО-2.

Расчет годовых объемов работ по техническому

Обслуживанию, диагностированию и текущему ремонту

Автомобилей и распределение трудоемкости

По местам выполнения

Порядок распределения объема планируемых работ определяется составом автопарка, особенностями его использования, а также развитостью производственно-технической базы. В частности, наиболее распространенной считается схема технологического процесса, представленная на рисунке 1.

Рисунок 1 – Схема технологического процесса ТО и ТР автомобилей на автопредприятиях

Распределение объема работ по местам выполнения зависит от уровня специализации производства. Для небольших предприятий целесообразно совмещение процессов проведения ТО-1 и ТО-2 (включая диагностирование), при этом уровень специализации работ минимален. Крупные предприятия имеют существенно большие возможности для специализации работ. На рисунке представлена типичная схема технологического процесса, на основе которой проводится предварительный расчет распределения трудоемкости и персонала по постам зоны ТО и ремонта. По уровню занятости слесарей на каждом из постов и принимается решение о специализации.

Распределение годового объема работ, выполняемого на постах диагностирования, ТО-1, ТО-2 и ТР, осуществляется в соответствии с принятой технологической схемой процесса раздельно по каждой группе автомобилей.

где ТТО-1г – годовая трудоемкость ТО-1 автомобилей и прицепов, чел.∙ч.

Целесообразно совместно с ТО-2 выполнять технологически связанные с ним часто повторяющиеся операции сопутствующего ТР, не превышающие 20 % трудоемкости ТО-2. Годовая трудоемкость работ ТО-2 с операциями ТР, выполняемыми в зоне ТО-2 и с учетом выполнения сезонного технического обслуживания определяется по выражению:

где ТТО-2г – годовая трудоемкость на посту ТО-2, чел.∙ч;

ТСОi – трудоемкость сезонного обслуживания, чел.∙ч.

В соответствии с существующей системой обслуживания автомобилей предусмотрено выполнение сезонного обслуживания, совмещаемого с проведением ТО-2. Выполняется СО два раза в год по каждому автомобилю при переходе с зимней эксплуатации на летнюю (весной) и осенью при переходе с летней эксплуатации на зимнюю.

Доля трудоемкости сезонного ТО (Ф) составляет 20, 30, 50% от норматива трудоемкости ТО-2. Для очень холодного (очень жаркого) климата принимают Ф=0,5, для холодного и жаркого Ф=0,3, для остальных климатических зон Ф=0,2.

Трудоемкость работ по диагностированию автомобилей:

Трудоемкость текущего ремонта сокращается за счет выявления неисправностей при плановом ТО и диагностировании. Поэтому удельная трудоемкость цеховых работ по ТР должна быть скорректирована. С учетом того, что 20 % работ по текущему ремонту выполняется на постах ТО-2, годовая трудоемкость ТР для подвижного состава будет равняться

где Lгi – годовой средний пробег автомобиля i-ой группы, км;

К’ i – количество i-ых автомобилей, работающих с прицепами или полуприцепами, шт.

На постах текущего ремонта выполняются в основном работы, связанные с демонтажем и монтажом агрегатов, их регулировкой и т.д. То есть в основном используется агрегатный метод восстановления работоспособности. Неисправный агрегат или узел поступает на специализированные участки мастерской, где и производится его ремонт. Трудоемкость работ, выполняемых на постах текущего ремонта, определяется по формуле

где Кп – коэффициент, учитывающий долю постовых работ (Кп=0,45…0,6);

Объем работ на специализированных участках мастерской по ремонту агрегатов и сборочных единиц определяется как остаток трудоемкости текущего ремонта

Общая трудоемкость постовых работ по автомобилям, выполняемых в зоне ТО и ремонта за год

Общая годовая трудоемкость работ, выполняемых на постах ТО и специализированных участках:

Результаты расчета представляют в виде таблицы 1.2.

Таблица 1.2 – Результаты расчета годовой трудоемкости ТО и ТР

Трудоемкость постовых работ, чел.∙ч

Трудоемкость работ на специализированных участках мастерской, чел.∙ч

Далее рассчитывают трудоемкость работ по самообслуживанию предприятия (работы по обслуживанию и ремонту станочного, энергетического и силового оборудования; изготовление, обслуживание и ремонт технологического оборудования; ремонт зданий, сооружений, систем тепловодоснабжения и др.). Трудоемкость этих работ определяется в процентах от трудоемкости ТО, диагностирования и ТР автомобилей:

где Ксам – доля работ по самообслуживанию предприятия (таблица 1.3).

Таблица 1.3 – Значение коэффициента, учитывающего объем работ по самообслуживанию (Ксам)

| Количество автомобилей в парке, шт. | 100 — 200 | 200 — 400 | свыше 400 |

| Значение Ксам | 15. 12 | 10. 12 | 8. 10 |

Объем работ по самообслуживанию предприятия распределяется по цехам текущего ремонта и отдела главного механика в соответствии с принятыми нормами на предприятии. Результаты расчетов рекомендуется систематизировать и свести в таблицу (таблица 2, приложение 2).

Дата добавления: 2019-01-14 ; просмотров: 1280 ; Мы поможем в написании вашей работы!

Источник