Технологический процесс ремонта заданной детали

Технологический процесс ремонта – это комплекс операций, направленных на восстановление работоспособности заданной детали.

Перед проектированием технологического процесса необходимо знать, какие поверхности могут быть повреждены в процессе эксплуатации детали, а также их номинальные размеры с допусками, параметры шероховатости и взаимного расположения поверхностей. Все эти данные берутся из карты дефектовки детали.

Технологический процесс ремонта включает, как и общие операции для разных типов деталей, так и специфические, определяемые конструкцией детали и её функциональным назначением.

Так, все детали в машиностроении делятся на 5 типов:

3. Зубчатые колёса

5. Втулки и крышки

Ниже представлены типовые техпроцессы для ремонта деталей каждого типа, на основе которых в курсовом проекте необходимо спроектировать техпроцесс восстановления заданной детали.

Несмотря на различие операций в общем случае можно выделить такие основные этапы, схожие для всех типов деталей:

1. Очистка детали от загрязнений и смазки

2. Определение возможных дефектов детали

3. Предварительная механическая обработка повреждённых поверхностей до выведения следов износа, либо возможных дефектов

4. Нанесение нового слоя материала каким-либо методом сварки или наплавки

5. Черновая обработка наплавленных поверхностей для снятия наплавочной корки до размеров, близких к номинальным

6. Чистовая обработка ремонтируемых поверхностей до номинальных размеров, шероховатости и взаимного расположения поверхностей

7. Слесарная обработка для удаления заусенцев и прочих недостатков, возникающих в процессе механической обработки

8. Очистка детали от остатков смазочно-охлаждающей жидкости

9. Контроль всех размеров детали

Ниже представлены типовые техпроцессы восстановления основных типов деталей. Для конкретных деталей техпроцессы могут отличаться от представленных.

Рис. 2.1 – Деталь типа «Вал»

Техпроцесс восстановления деталей типа «Вал»:

2. Дефектовка детали

3. Токарная операция

4. Наплавочная операция

5. Токарная операция

6. Фрезерная (если имеются шлицы или шпоночные пазы)

7. Шлифовальная (цилиндрические поверхности)

8. Шлифовальная (зубья, если есть зубчатый венец)

Рис. 2.2 – Деталь типа «Корпус»

Техпроцесс восстановления детали типа «Корпус»:

3. Фрезерная, либо расточная операция

5. Черновое фрезерование

6. Черновое растачивание

7. Чистовое фрезерование

8. Чистовое растачивание

9. Сверление крепёжных отверстий

10. Шлифование, либо хонингование основных отверстий

Рис 2.3 – Деталь типа «Колесо зубчатое»

Техпроцесс восстановления деталей типа «Колесо зубчатое»:

5. Токарная (торцы, внешние и внутренние цилиндрические поверхности)

7. Сверлильная (периферийные отверстия)

9. Шлифовальная (внутренней поверхности)

10. Зубошлифовальная, либо зубошевинговальная

Рис. 2.4 – Деталь типа «Рычаг»

Техпроцесс восстановления деталей типа «Рычаг»:

3. Фрезерная, либо расточная

5. Черновое фрезерование

6. Черновое растачивание

7. Чистовое фрезерование

8. Чистовое растачивание

9. Сверление крепёжных отверстий

Рис. 2.5 – Деталь типа «Крышка»

Рис. 2.6 – Деталь типа «Втулка»

Детали типов «Крышка» и «Втулка» по своим конструктивным особенностям, применяемому оборудованию и инструменту относятся к одному классу, поэтому техпроцесс ремонта для них одинаков.

Техпроцесс восстановления деталей типа «Крышка» и «Втулка»:

6. Сверлильная (периферийные отверстия)

7. Фрезерная (пазы, лыски и т.п.)

Разработка технологического процесса механической обработки детали заканчивается составлением и оформлением комплекта документов технологического процесса. Состав и формы карт, входящих в комплект документов, зависят от вида технологического процесса, типа производства и степени использования разработчиком средств вычислительной техники и автоматизированной системы управления.

По степени детализации информации каждый из указанных видов технологических процессов предусматривает различное изложение содержания операции и комплектность документов.

В данном курсовом проекте в рамках осваиваемых профессиональных компетенций рассматривается лишь общая методика составления технологической документации. Документация приводится в приложениях к курсовому проекту

Приложения

В приложениях необходимо представить конструкторскую и технологическую документацию. К ней относятся:

— технологическая документация на разработанный технологический процесс ремонта детали (Приложение А).

— спецификация на ремонтируемый узел (Приложение Б);

Технологическая документация на разработанный технологический процесс ремонта детали содержит титульный лист, маршрутную карту и операционную карту (Приложение А).

На титульном листе указывается название ремонтируемой детали, а также фамилии разработчиков.

Маршрутная карта является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутных карт, применяемых при разработке технологических процессов изготовления или ремонта изделий, изложены в ГОСТ 3.1118-82 (Формы и правила оформления маршрутных карт).

В маршрутной карте указываются операции и оборудование, принятые при разработке техпроцесса.

Для изложения техпроцессов информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ. Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки формы документа. Простановка служебных символов является обязательной в любом случае. В качестве обозначения служебных символов приняты прописные буквы русского алфавита, проставляемые перед номером соответствующей строки. Указание соответствующих символов следует выполнять в соответствии с таблицей 2.

Таблица 2. Сведения, вносимые в графы, расположенные на строке маршрутной карты

| Обозначения служебного символа | Содержание информации, вносимой в графы, расположенные на строке |

| А | Номер цеха, участка, рабочего места, где выполняется операция; код и наименование операции |

| Б | Код, наименование оборудования и информация по трудозатратам |

| К | Информация о комплектации изделия составными частями с указанием наименования деталей, сборочных единиц, их обозначений, кода единицы величины, единицы нормирования, количество на изделие и нормы расхода |

| М | Информация о применяемом основном материале и исходной заготовке, о применяемых исходных и комплектующих материалах, кодах единицы величины, единицы нормирования, количестве на изделие и нормы расхода |

| О | Содержание операции (перехода) |

| т | Информация о применяемой при выполнении операции технологической оснастке |

| р | Информация о режимах обработки |

Для граф, выделенных утолщенными линиями, существует три варианта заполнения:

1) графы заполняются кодами и обозначениями по соответствующим классификаторам и стандартам;

2) информация записывается в раскодированном виде;

3) информация дается в виде кодов с их расшифровкой.

При курсовом проектировании рекомендуется третий вариант заполнения.

В операционной карте (Приложение А) подробно расписываются операции механической обработки с указанием последовательности установов и переходов, применяемого инструмента и приспособлений, а также режимов обработки.

Структура построения операционной карты идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам.

При указании данных по технологической оснастке информацию следует записывать в следующей последовательности:

При указании данных по переходам необходимо указывать следующее:

— ключевое слово, характеризующее метод обработки, выраженное глаголом в неопределенной форме (например, «точить», «сверлить», «фрезеровать» и т.д.);

— наименование в обрабатываемой поверхности (например, «поверхность», «отверстие», «фаску», «канавку» и т.п.);

— информация о размерах обработки.

Графическая часть

Графическая часть проекта состоит из 4 листов формата А1, либо А2.

1. общий вид автомобиля;

2. сборочный чертёж узла;

3. карта дефектовки;

4. наладка на технологическую операцию.

Общий вид автомобиля (Приложение В) приводится в 3-х проекциях с указанием габаритных размеров и краткой технической характеристики.

Сборочный чертёж узла (Приложение В) должен содержать все детали, входящие в заданный узел. На чертеже должны быть проставлены основные размеры. Позиции на чертеже должны соответствовать позициям в спецификации.

Карта дефектовки (Приложение В) представляет собой вычерченную ремонтируемую деталь с указанием возможных дефектов и основных размеров. Под деталью вычерчивается таблица, в которой перечислены указанные на чертеже дефекты, способ установления дефектов, размеры: номинальные, допустимые без ремонта и допустимые для ремонта. Также в таблице необходимо указать порядок восстановления дефектов в соответствии и разработанным техпроцессом.

На листе технологической наладки (Приложение В) вычерчивается ремонтируемая деталь, элементы зажимного приспособления, режущий инструмент, обозначаются параметры поверхностей, получаемые на данной операции, режимы работы оборудования.

Источник

Разработка маршрутов ремонта деталей

Содержание

1. Технологическая раздел

Разработка маршрутов ремонта деталей

Выбор способов восстановления детали

Схема технологического процесса

Расчет операций технологического процесса

2. Конструкторский раздел

Назначение, устройство и работа

По правилам эксплуатации

По технике безопасности

В ведение

Надёжность и другие свойства автомобиля, в процессе его эксплуатации, постоянно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Необходимость целесообразность ремонта автомобилей обусловлены, прежде всего, неравнопрочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобилей даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан.

Наряду с увеличением объема производства автомобилей улучшается их конструкция и эксплуатационные свойства. Большое влияние на работу автомобиля оказывают агрегаты и узлы трансмиссии, ремонт агрегатов и узлов является трудоемкий и дорогостоящий. Одним из основных показателей агрегатов и узлов является их долговечность, определяемая износом в эксплуатации до отказа или износа отдельных деталей или полностью агрегата. Стоимость агрегатов и узлов составляет 20-25% от общей стоимости автомобиля. Поэтому вопрос продления срока службы агрегатов и узлов весьма значителен. Увеличения срока службы агрегата и узлов способствует снижению капитальных затрат на автомобильном транспорте, удешевлению перевозок, экономии дефицитных и дорогостоящих материалов. Одним из условий решения этой проблемы является своевременный и высококачественный ремонт агрегатов и узлов.

При длительной эксплуатации автомобиля достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии в условиях АТП, становятся больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобиля считается предельным, и они направляются в капитальный ремонт (КР) на АРП. Задача КР состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня, нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны. Авторемонтное производство получило в нашей стране большое развитие, однако его потенциальные экономические преимущества реализуются не полностью: ресурс отремонтированного автомобиля не превышает 60-70% от ресурса новых машин, а стоимость ремонта остаётся высокой.

Современные автомобили представляют собой сложные технические системы длительного пользования. В процессе эксплуатации автомобилей происходит необратимое ухудшение рабочих характеристик деталей, называемое старением.

Совершенствование методов технического обслуживания автомобилей позволит повысить его качество и, следовательно, надежность подвижного состава в работе, а также общий уровень его технического состояния. В результате повысятся степень использования подвижного состава и производительность труда, снизится трудоемкость обслуживания, увеличатся межремонтные пробеги автомобилей.

В данной курсовой работе подобраны наиболее рациональные способы устранения дефектов наиболее часто встречающиеся при ремонте вилки переключения заднего хода коробки передач и подобрано необходимое оборудование для устранения этих дефектов качественно и с наименьшими затратами.

Т ехнологическая раздел

Техническая документация

Деталь: Вилка переключения заднего хода коробки передач

Материал: Сталь 35, ГОСТ 1050-60

Твердость: HRC 45, не менее

План технологического процесса

| Шифр операции | Наименование и содержание операции | Оборудование | Приспо-собления | ||

| Рабочий | Измери-тельный | ||||

| 005 | Сверлильная Рассверлить отверстие под постановку втулки с 15,30мм до 16,00мм | Сверлильный вертикальный станок 2А-125 | Тиски | Сверло Ø 16 мм | Штангенциркуль ЩЦ-1-125-0,1 |

| 010 | Прессовая Переход 1 Запрессовка втулки с внутренним Ø 14,9мм, наружным диаметром 16мм, l=25мм Переход 2 Произвести правку вилки | Пресс гидравлический P=10т | Тиски | Пуансон | Штангенциркуль ЩЦ-1-125-0,1 |

| 015 | Термическая Произвести нагрев делали до 800° С и выдержать 15 мин | Термопечь | Приспособление для закрепления детали | Термометр | |

| 020 | Сверлильная Рассверлить внутреннее отверстие втулки под номинальный размер с Ø 14,9 до Ø 15,00мм | Сверлильный вертикальный станок 2А-125 | Тиски | Сверло Ø 15,00мм | Штангенциркуль ЩЦ-1-125-0,1 |

| 025 | Шлифовальная Шлифовать до металлического блеска с L=3,46 до 3,41мм | Плоскошлифовальный станок модели 3Г71 | Тиски | Шлифовальный круг 320х30х150 | Штангенциркуль ЩЦ-1-125-0,1 |

| 030 | Наплавочная Наплавить металл необходимой толщины с 3,41 до 3,89мм | Наплавочная головка УАНЖ-5. Выпрямитель ВСА 600/300 | Тиски | Электродная проволока | Штангенциркуль ЩЦ-1-125-0,1 |

| 035 | Шлифовальная Шлифовать поверхность под номинальный размер с 3,89 до 3,84мм | Плоскошлифовальный станок модели 3Г71 | Тиски | Шлифовальный круг 320х30х150 | Штангенциркуль ЩЦ-1-125-0,1 |

| 040 | Контрольная Произвести контроль качества ремонта вилки переключения передач в соответствии с требованиями ТУ | Стол ОТК | Подставка | Штангенциркуль ЩЦ-1-125-0,1 |

Содержание операции:

Рассверлить отверстие под постановку втулки с Ø 15,30 мм до Ø 16,00 мм

Содержание операции:

Расчет операции:

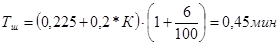

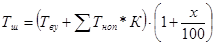

. Расчет штучного времени

Где: Тву — норма вспомогательного времен, связанное с установкой, закреплением и снятием детали в мин

х — величина процентного отношения времени обслуживания рабочего места и отдыха исполнителя от величины оперативного времени

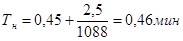

2. Определение величины подготовительно-заключительного времени в мин

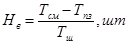

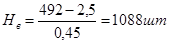

3. Расчет сменной нормы выработки рабочему

Где: Тсм — 492 минуты, продолжительность рабочей смены при 5-ти дневной рабочей неделе

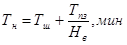

4. Расчет технически-обоснованной (штучно-калькуляционной) нормы времени

Исходные данные:

Материал — Сталь 35

Твердость детали — HRC 45, не менее

Масса детали — не более 0,5 кг

Оборудование — Сверлильный вертикальный станок 2А-125

· Рабочий — Сверло Ø 15 мм (Р9)

· Измерительный — Штангенциркуль ЩЦ-1-125-0,1

Содержание операции:

Рассверлить внутреннее отверстие втулки с Ø 14,9 мм до Ø 15,00мм

Шлифовальная

Исходные данные:

Материал — Сталь 35

Твердость детали — HRC 45, не менее

Масса детали — не более 0,5 кг

Оборудование — Плоскошлифовальный станок модели 3Г71

· Рабочий — Шлифовальный круг 320х30х150

· Измерительный — Штангенциркуль ЩЦ-1-125-0,1

Содержание операции:

Шлифовать поверхность до металлического блеска с L =3,46 до L=3,41мм

Расчет операции:

Содержание операции:

Наплавить металл необходимой толщины, с L =3,41 мм до L=3,89 мм

Шлифовальная

Исходные данные:

Материал — Сталь 35

Твердость детали — HRC 45, не менее

Масса детали — не более 0,5 кг

Оборудование — Плоскошлифовальный станок модели 3Г71

· Рабочий — Шлифовальный круг 320х30х150

· Измерительный — Штангенциркуль ЩЦ-1-125-0,1

Содержание операции:

Шлифовать поверхность до номинального размера с L =3,89мм до L =3,84мм

Расчет операции:

Конструкторский раздел

Разработать приспособления для закрепления вилки переключения заднего хода коробки передач

вилка переключение ремонт дефект

Инструкции

По правилам эксплуатации

При затяжке винта необходимо прикладывать небольшое усилие, для того чтобы не произошел срыв резьбы на винте и в стойке Способ хранения: смазать резьбу на винте маслом и завернуть в отверстии до упора.

По технике безопасности

1. Перед работой необходимо изучить устройство приспособления и технику безопасности при работе с приспособлением.

2. Рабочий, эксплуатирующий данное приспособление, должен быть обеспечен специальной одеждой.

3. Работать в перчатках

4. Иметь защитные очки

5. Для лучшей затяжки винта смазать их маслом.

6. Обеспечить технику безопасности, предъявляемые к рабочему месту.

С писок литературы

1. Ремонт автомобилей. Под ред. СИ. Румянцева. М Транспорт 1988г.

2. Дюмин И.Е., Трегуб Г.П. Ремонт автомобилей М.Транспорт 1995г.

. Карагодин В.И., Митрохин Н.Н.Ремонт автомобилей и двигателей М.Мастерство, 2001.

. Александров А.А.Техническое нормирование труда на автомобильном транспорте М.Транспорт 1986.

. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве М. Колос 1979.

. Мельников Г.Н. Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. НГРЗАТТ. Нижний Новгород 1999 .

. Справочник технолога авторемонтного производства. Под редакцией Малышева А.Г. М.Транспорт 1977.

. Мамлеев Э.А. Семенюк СИ. Нормирование токарных работ методическое пособие. ОАТК Омск 2002.

. Мамлеев Э.А. Семенюк СИ. Нормирование сверлильных работ методическое пособие. ОАТК Омск 2002.

10. Ю.Баранец В.В. Семенюк СИ. Нормирование фрезерных работ методическое пособие. ОАТК Омск 2002.

11. Мамлеев Э.А. Семенюк СИ. Нормирование шлифовальных работ методическое пособие. ОАТК Омск 2002.

. Мамлеев Э.А. Семенюк СИ. Нормирование наплавочных работ методическое пособие.ОАТК Омск 2002.

Содержание

1. Технологическая раздел

Разработка маршрутов ремонта деталей

Выбор способов восстановления детали

Схема технологического процесса

Расчет операций технологического процесса

2. Конструкторский раздел

Назначение, устройство и работа

По правилам эксплуатации

По технике безопасности

В ведение

Надёжность и другие свойства автомобиля, в процессе его эксплуатации, постоянно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Необходимость целесообразность ремонта автомобилей обусловлены, прежде всего, неравнопрочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели бы одинаковый срок службы, невозможно. Следовательно, ремонт автомобилей даже только путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан.

Наряду с увеличением объема производства автомобилей улучшается их конструкция и эксплуатационные свойства. Большое влияние на работу автомобиля оказывают агрегаты и узлы трансмиссии, ремонт агрегатов и узлов является трудоемкий и дорогостоящий. Одним из основных показателей агрегатов и узлов является их долговечность, определяемая износом в эксплуатации до отказа или износа отдельных деталей или полностью агрегата. Стоимость агрегатов и узлов составляет 20-25% от общей стоимости автомобиля. Поэтому вопрос продления срока службы агрегатов и узлов весьма значителен. Увеличения срока службы агрегата и узлов способствует снижению капитальных затрат на автомобильном транспорте, удешевлению перевозок, экономии дефицитных и дорогостоящих материалов. Одним из условий решения этой проблемы является своевременный и высококачественный ремонт агрегатов и узлов.

При длительной эксплуатации автомобиля достигают такого состояния, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии в условиях АТП, становятся больше прибыли, которую они приносят в эксплуатации. Такое техническое состояние автомобиля считается предельным, и они направляются в капитальный ремонт (КР) на АРП. Задача КР состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня, нового или близкого к нему.

КР автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. КР автомобилей позволяет также поддерживать на высоком уровне численность автомобильного парка страны. Авторемонтное производство получило в нашей стране большое развитие, однако его потенциальные экономические преимущества реализуются не полностью: ресурс отремонтированного автомобиля не превышает 60-70% от ресурса новых машин, а стоимость ремонта остаётся высокой.

Современные автомобили представляют собой сложные технические системы длительного пользования. В процессе эксплуатации автомобилей происходит необратимое ухудшение рабочих характеристик деталей, называемое старением.

Совершенствование методов технического обслуживания автомобилей позволит повысить его качество и, следовательно, надежность подвижного состава в работе, а также общий уровень его технического состояния. В результате повысятся степень использования подвижного состава и производительность труда, снизится трудоемкость обслуживания, увеличатся межремонтные пробеги автомобилей.

В данной курсовой работе подобраны наиболее рациональные способы устранения дефектов наиболее часто встречающиеся при ремонте вилки переключения заднего хода коробки передач и подобрано необходимое оборудование для устранения этих дефектов качественно и с наименьшими затратами.

Т ехнологическая раздел

Техническая документация

Деталь: Вилка переключения заднего хода коробки передач

Источник